¿Qué hace que el temple por inducción sea esencial en la metalurgia moderna? Imagine transformar el acero rápido en segundos, consiguiendo una dureza y eficacia óptimas sin el impacto medioambiental de los métodos tradicionales. Este artículo profundiza en el proceso de calentamiento rápido, sus ventajas y el control preciso que ofrece sobre las microestructuras. Al final, comprenderá cómo esta técnica puede mejorar la eficacia de la producción y el rendimiento de los materiales, revolucionando su enfoque del endurecimiento de metales.

El calentamiento por inducción tiene una velocidad de calentamiento que oscila entre decenas y cientos de grados por segundo, y el enfriamiento pulsado puede alcanzar miles de grados por segundo (2000-3000 ℃/s). Debido a la rápida velocidad de calentamiento y a su corta duración, la temperatura de enfriamiento es superior a la temperatura general de enfriamiento en baño salino. Esto hace que la estructura se transforme en austenita y se homogeneice.

La tabla 1 presenta datos relevantes que indican que el punto AC1 del acero T10 y del acero GCr15 aumenta con la velocidad de calentamiento durante el calentamiento rápido.

Cuadro 1 Relación entre la velocidad de calentamiento por inducción y el punto crítico AC1

| Calidad del acero | Velocidad de calentamiento / (℃ / s) | ||||||

| Estado original | 10 | 50 | 100 | 150 | 200 | 300 | |

| T10 | recocido | 745 | 760 | 765 | 760 | 765 | 765 |

| saciar | 735 | 745 | 755 | 755 | 760 | 765 | |

| GCr15 | recocido | 770 | 810 | 825 | 830 | 835 | 830 |

| saciar | 740 | 750 | 785 | 800 | 815 | 810 | |

Por la práctica, sabemos que la temperatura de enfriamiento del calentamiento por inducción es 80 ~ 150 ℃ más alta que la de enfriamiento convencional.

En la tabla 2 se indica la temperatura de calentamiento recomendada para el temple de alta frecuencia del acero común.

Tabla 2 temperatura de calentamiento del acero común para el temple de alta frecuencia

| Calidad del acero | Temperatura de calentamiento / ℃ |

| 45 | 860~920 |

| 50 | 860~900 |

| 40Cr | 940~980 |

| T7, T7A | 880~960 |

| T8, T8A | 860~960 |

| Calidad del acero | Temperatura de calentamiento / ℃ |

| T10, T10A | 850~960 |

| GCr15 | 920~1020 |

| GCr9 | 900~1000 |

| CrWMn | 850~960 |

| 9SiCr | 880~1000 |

El calentamiento por inducción tiene una potencia significativamente mayor que el calentamiento en horno, lo que se traduce en velocidades de calentamiento más rápidas y tiempos más cortos necesarios para promover la transformación de la perlita en austenita.

La estructura original del acero influye considerablemente en la nucleación, el crecimiento y la homogeneización del austenita durante el calentamiento rápido, lo que a su vez afecta a la temperatura de enfriamiento por inducción, así como a la microestructura y las propiedades resultantes.

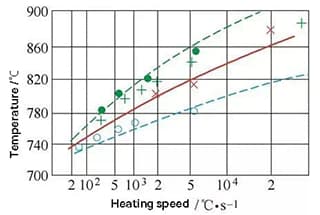

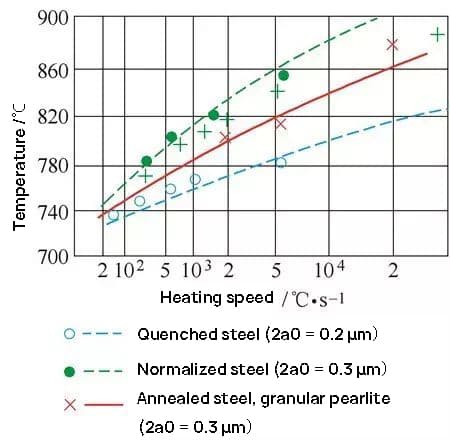

La figura 1 ilustra la relación entre el punto crítico del acero T8, la velocidad de calentamiento y diversas estructuras originales.

La perlita en escamas es más susceptible a la transformación estructural durante el calentamiento que la perlita esférica.

Por lo tanto, la temperatura de temple por inducción de aceros con diferentes estructuras originales debe ser la siguiente: t de temple (estado de recocido) > t de temple (estado de normalización) > t de temple [temple y revenido (recocido + revenido a alta temperatura)].

El significado físico de α0 en la figura es:

La perlita representa la mitad de la distancia entre dos cementitas adyacentes, mientras que la ferrita libre representa la mitad de la distancia entre los nodos de la red de dislocaciones (véase la Fig. 1).

A medida que aumenta la temperatura de calentamiento, el punto AC3 también aumenta rápidamente (véase la Fig. 1).

La Fig. 2 muestra la temperatura necesaria para el enfriamiento completo del acero hipoeutectoide a diferentes velocidades de calentamiento.

Fig. 2

A bajas velocidades de calentamiento, el grano inicial de austenita formado justo después de la austenitización disminuye significativamente con el aumento de la velocidad de calentamiento. Sin embargo, a velocidades de calentamiento elevadas, el grano inicial de austenita apenas disminuye con el aumento de la velocidad de calentamiento.

Los estudios han demostrado que, en las condiciones reales del calentamiento por inducción, la velocidad de calentamiento es muy alta y el grano inicial obtenido es muy pequeño. Se ha determinado que el tamaño del grano inicial no tiene nada que ver con la velocidad de calentamiento.

No obstante, el crecimiento de los granos de austenita formados está relacionado con la velocidad de calentamiento. A medida que el calentamiento continúa hasta una determinada temperatura, el tamaño real del grano de austenita formado aumenta con la disminución de la velocidad de calentamiento, como se muestra en la Fig. 3.

Por lo tanto, siempre que se controlen adecuadamente la temperatura y el tiempo de calentamiento, el calentamiento por inducción no provocará sobrecalentamiento.

Fig. 3

Ya en 1923-1924, Vologgin, de la antigua Unión Soviética, empezó a estudiar el temple de alta frecuencia de herramientas de acero rápido, pero no tuvo éxito.

La razón de ello es que las herramientas de acero rápido deben templarse completamente para obtener una capa endurecida con alto poder térmico. dureza y resistenciaque puede ser relativamente grueso.

También existía la preocupación de que una mala disolución de los carburos de temple de alta frecuencia pudiera afectar a otras propiedades.

Sin embargo, se trataba de una percepción superficial, y el enfriamiento por inducción no se había estudiado a fondo.

No fue hasta 1952 cuando se logró un gran avance.

Gedeberge y otros lograron finalmente templar una hoja de 3-10 mm de W18Cr4V (P18).

Desgraciadamente, no se puso en producción industrial, pero demostró que las herramientas de acero rápido podían endurecerse por inducción.

Las herramientas en forma de varilla, como las brocas de mango cónico y las fresas de mango de acero rápido, pueden calentarse rápidamente mediante técnicas como la soldadura por chisporroteo o la soldadura por arco. soldadura por fricción. Estos métodos son capaces de calentar piezas de acero a temperaturas superiores a 1000 ℃ en pocos segundos.

El autor recomienda calentar directamente el tocho de acero rápido de φ60 mm en la zona de alta temperatura. Esto significa que el material frío debe calentarse directamente en la zona de 1150-1200℃ sin precalentamiento.

Este método se ha utilizado en la producción durante muchos años, y la calidad de la forja se ha mantenido estable.

Existe una fórmula de parámetros de enfriamiento en el tratamiento térmico de acero rápido herramientas

Eso es,

P = t (37 + lg τ)

Dónde

El símbolo P de la fórmula representa el efecto combinado de la temperatura y el tiempo de calentamiento.

Durante el proceso de temple, independientemente de las variaciones de la temperatura de calentamiento y del tiempo de calentamiento, el grado de austenitización sigue siendo el mismo siempre que los parámetros de temple sean idénticos.

Esto implica que la calidad de temple de la herramienta se mantendrá constante si P permanece constante, tanto si se consigue mediante un calentamiento rápido a alta temperatura durante un periodo corto como si se consigue mediante un calentamiento lento a baja temperatura durante un periodo más largo.

A finales de la década de 1950, se introdujo en Pekín, Tianjin, Shanghai y otros lugares una nueva tecnología de calentamiento rápido y tratamiento térmico energéticamente eficiente con la ayuda de expertos en tratamiento térmico de la Unión Soviética. La aplicación de esta tecnología dio lugar a numerosas experiencias exitosas, pero desgraciadamente sólo se conserva una cantidad limitada de datos.

El autor sólo posee datos sobre el calentamiento rápido de una broca de vástago cónico de φ14mm y una fresa de ranura de Acero W18Cr4V de la fábrica de herramientas de Shanghai. Según los informes, la temperatura de calentamiento de temple del Acero W18Cr4V aumentó de 1270 a 1310 ℃, mientras que el coeficiente de calentamiento se redujo de 10 a 6s/mm. Sorprendentemente, la vida útil de la herramienta aumentó ligeramente en lugar de disminuir.

En los últimos años, ha habido continuos informes sobre la modificación de la superficie del acero rápido mediante láser. Estos informes señalan que el acero rápido puede calentarse rápidamente con este método.

El método técnico consiste en aplicar plasma con alta densidad de energía a la superficie del acero M42 a gran velocidad. El resultado es un rápido aumento local de la temperatura y un rápido enfriamiento de la superficie del material. El aumento de temperatura y la velocidad de enfriamiento pueden alcanzar 104-108k °/s.

Como resultado, se puede formar una capa de modificación de la estructura cristalina en la superficie de la pieza, mejorando el rendimiento del material.

En el último siglo, desde la introducción del acero rápido, la innovación y la reforma de su proceso de tratamiento térmico han sido constantes.

Algunas personas de la antigua Unión Soviética afirmaban que el acero podía calentarse a cualquier velocidad. Sin embargo, debido a las limitadas condiciones de la época, esto sólo era posible mediante hornos de baño salino y calentamiento de alta frecuencia. Además, las piezas templadas ya no se limitaban a simples varillas o piezas, pero seguían careciendo de universalidad.

Se han logrado resultados relativamente satisfactorios en la aplicación de calentamiento rápido de alta velocidad forja de acero palanquillas. La mayoría de la gente cree que la velocidad de calentamiento de alta velocidad material de acero tras el tratamiento a presión y el recocido puede ser sin restricciones antes de la forja.

Además, con la aparición de nuevas tecnologías y procesos como el láser y el haz de electrones, hay muchos informes sobre la modificación superficial del acero rápido mediante calentamiento rápido. Esto sugiere que el calentamiento rápido del acero rápido ha entrado ya en una fase de aplicación sustancial.

El acero rápido se conoce como "acero de viento" por su buena templabilidad, que le permite templarse al aire.

Puede templarse en aire hasta una dureza superior a 64HRC, lo que lo hace ideal para producir bordes afilados. Por este motivo, también se denomina "acero para cuchillas".

El temple por inducción del acero rápido es una forma de enfriamiento automático que ahorra energía y es respetuosa con el medio ambiente. También ofrece una alta eficiencia de producción.

Independientemente del tipo de acero Al enfriarse, deben cumplirse dos condiciones básicas. En primer lugar, debe estar austenitizado y, en segundo lugar, debe enfriarse inmediatamente.

La velocidad de enfriamiento debe ser superior a la tasa de enfriamiento crítica del acero (V).

El calentamiento por inducción tiene la característica única de calentar la superficie de la pieza. Si el calentamiento se interrumpe inmediatamente después de la austenitización de la capa superficial, y el metal adyacente no calentado puede conducir rápidamente el calor de la capa de calentamiento, la superficie se endurecerá si su velocidad de enfriamiento es superior a V.

El proceso de enfriamiento no implica la pulverización de un líquido de enfriamiento en la superficie, sino que se basa en el enfriamiento del metal en el interior. Este proceso de enfriamiento único sólo puede conseguirse con un calentamiento de alta densidad energética. El calentamiento por inducción es uno de los métodos que proporcionan un calentamiento de alta densidad energética.

Debido a la altísima densidad de potencia y al corto tiempo de calentamiento, el calentamiento por inducción también se conoce como calentamiento por impulsos. La temperatura de la pieza durante el calentamiento por inducción puede medirse utilizando un pirómetro fotoeléctrico de infrarrojos o un pirómetro óptico. Alternativamente, la temperatura de enfriamiento puede determinarse mediante inspección visual examinando el color de la pieza calentada.

Durante el proceso de calentamiento por inducción, el calor generado por las corrientes de Foucault se utiliza principalmente para calentar la capa superficial de la pieza. No obstante, hay dos tipos de calor que se desprenden de la pieza durante este proceso.

Hay dos tipos de pérdidas de calor durante el proceso de calentamiento: el calor radiante, que se emite desde la superficie de calentamiento al aire, y la conducción de calor, que se conduce desde la capa de calentamiento de la pieza al centro.

El impacto de la conducción interna del calor, sobre todo en la capa de calentamiento, profundiza en la comprensión teórica del proceso. La profundidad de la capa de calentamiento se denota por d y es igual a 0,2 mm, donde t representa el tiempo de calentamiento en segundos. La pérdida de calor aumenta a medida que disminuye la densidad de potencia y se prolonga el tiempo de calentamiento.

Si la pieza es relativamente fina, la conducción del calor se transmitirá rápidamente de la superficie al núcleo, con lo que toda la sección se calentará uniformemente.

El acero rápido es un material autoendurecible, lo que significa que se endurece inmediatamente después de detener el proceso de calentamiento.