¿Alguna vez se ha preguntado cómo domina la industria moderna la fuerza bruta del fuego? Los hornos industriales son las bestias de carga olvidadas en procesos como la fundición y el calentamiento. Este artículo se adentra en la clasificación de estas máquinas esenciales, explora las innovaciones para ahorrar energía y aborda los retos medioambientales a los que se enfrentan. Los lectores conocerán las últimas tecnologías que impulsan la eficiencia y la sostenibilidad en las operaciones industriales.

Los hornos industriales, utilizados para procesos como la fundición, el tostado, la sinterización, la fusión y el calentamiento, han estado presentes en China desde la dinastía Shang, con temperaturas de horno capaces de alcanzar los 1.200°C.

Durante el Periodo de Primavera y Otoño, el desarrollo de la tecnología de hornos condujo a la producción de hierro fundido.

En 1794, el mundo vio la introducción de un cubilote cilíndrico recto para la fundición de hierro.

En 1864, el francés Martin construyó el primer horno siderúrgico de solera abierta alimentado por gas, basado en el principio del horno regenerativo desarrollado por el británico Siemens. Al precalentar el aire y el gas en la cámara regenerativa, el horno podía alcanzar la temperatura de 1.600 °C necesaria para la fabricación de acero.

En la década de 1920 ya se disponía de fuentes de alimentación suficientes, lo que permitió generalizar el uso de hornos de resistencia, hornos de arco eléctrico y hornos de inducción con núcleo en la industria. Al mismo tiempo, la introducción de hornos mecanizados y automáticos mejoró tanto la productividad como las condiciones de trabajo.

En la década de 1950, los hornos de inducción sin núcleo experimentaron un rápido crecimiento. Más tarde, se inventó el horno de haz de electrones, que utiliza haces de electrones para impactar en el combustible sólido y calentar y fundir materiales de alto punto de fusión.

En la actualidad, China cuenta con aproximadamente 130.000 hornos industriales, ubicados principalmente en los sectores de la metalurgia, los materiales de construcción, la maquinaria y la industria química, que representan más de 85% del número total de hornos.

El consumo anual de energía de estos hornos representa 25% del consumo nacional de energía, con partes aproximadamente iguales atribuidas a los hornos de combustible y a los hornos eléctricos.

Los hornos industriales chinos se enfrentan a varios retos importantes: métodos de combustión obsoletos, gran intensidad de mano de obra, contaminación ambiental, exceso de recalentamiento, bajo rendimiento térmico e inadecuados sistemas automáticos de supervisión y control.

Los hornos industriales pueden clasificarse en función de características del procesotemperatura de trabajo, características térmicas de funcionamiento y sistema de trabajo.

Los tipos más comunes de hornos industriales incluyen hornos de fundición, hornos de fusión, hornos de calentamiento, hornos petroquímicos, hornos de tratamiento térmico, hornos de sinterización, hornos de trabajo químico, hornos de calcinación y hornos, hornos de secado y hornos, hornos de arco eléctrico, hornos de inducción para la fundición a alta temperatura, hornos de coque, incineradores, y otros.

Tabla de códigos de clasificación de hornos industriales

| Código | Categoría de hornos industriales | Código | Categoría de hornos industriales |

| 010 | Horno de fundición | 071 | Horno de carburo de calcio |

| 011 | Alto horno | 072 | Calcinador general |

| 012 | Horno siderúrgico y mezcladora | 073 | Horno de lecho fluidizado |

| 013 | Horno de fundición de ferroaleaciones | 079 | Otros hornos químicos |

| 014 | Horno de fundición de metales no ferrosos | 080 | Horno de cocción |

| 020 | Horno de fusión | 081 | Horno de cemento |

| 021 | Horno de fusión de acero | 082 | Horno de cal |

| 022 | Horno de fusión de metales no ferrosos | 083 | Horno refractario |

| 023 | Horno de fusión no metálico y horno de fundición | 084 | Horno diario de cerámica |

| 024 | Cúpula | 085 | Construir un horno de cerámica sanitaria |

| 030 | Horno de calefacción | 086 | Brickyard |

| 031 | Horno de calentamiento continuo de acero | 087 | Horno de cocción de porcelana Tang |

| 032 | Horno de calentamiento de metales no ferrosos | 088 | Otros hornos de cocción |

| 033 | Horno de calentamiento intermitente de acero | 090 | Horno de secado |

| 034 | Foso de remojo | 091 | Horno de secado de colada |

| 035 | Horno de calentamiento no metálico | 092 | Horno de secado de cemento |

| 039 | Otros hornos de calefacción y mantenimiento | 099 | Otros hornos de secado |

| 040 | Horno petroquímico | 100 | Horno de combustión de humo |

| 041 | Horno tubular | 110 | Horno de arco |

| 042 | Reactor de contacto | 120 | Horno de inducción (fundición a alta temperatura) |

| 043 | Horno de craqueo | 130 | Horno de coque |

| 049 | Otros hornos petroquímicos | 131 | Coquería de carbón |

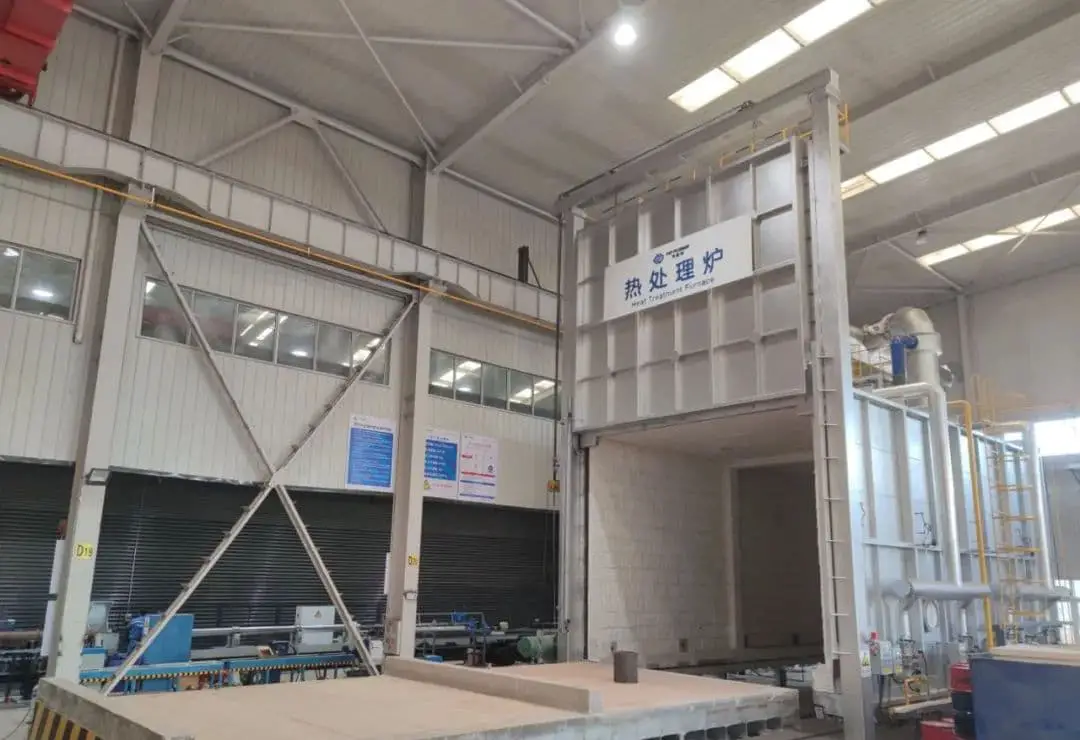

| 050 | Horno de tratamiento térmico (<1000 ℃) | 132 | Horno de coque de petróleo |

| 051 | Horno de tratamiento térmico del acero | 140 | Horno de combustión Chu |

| 052 | Horno de tratamiento térmico de metales no ferrosos | 141 | Incineradora de residuos sólidos |

| 053 | Horno de tratamiento térmico no metálico | 142 | Horno de recuperación de álcalis |

| 054 | Otros hornos de tratamiento térmico | 143 | Estufa doméstica Chu |

| 060 | Horno de sinterización (metalurgia negra) | 144 | Horno de combustión de residuos hospitalarios Chu |

| 061 | máquina de sinterización | 145 | Quemador de gas de ensueño |

| 062 | Horno de cuba de pellets, granulación por cinta | 149 | Otros quemadores de sueños |

| 070 | Horno de trabajo químico | 190 | Otros hornos industriales |

El consumo de energía de los hornos industriales está influido por numerosos factores; sin embargo, los principales métodos actuales de conservación de la energía incluyen la optimización del diseño, la mejora de los equipos, la utilización del calor residual y la mejora del control de la supervisión y la gestión de la producción.

En China, a pesar de la presencia de tecnologías avanzadas a nivel mundial, muchos hornos industriales presentan limitaciones. A ello se une el elevado coste de sustitución y un aumento significativo del consumo de energía. Así pues, la innovación científica y tecnológica es crucial.

Para lograr una transformación técnica que ahorre energía, es esencial disponer de métodos de ensayo científicos. Estos métodos ayudan a conocer a fondo el proceso térmico de los hornos industriales, analizar y diagnosticar cualquier problema y determinar la causa raíz.

Entre los métodos de ensayo térmico disponibles, el ensayo de equilibrio térmico goza de un amplio reconocimiento. Mide la eficiencia térmica del horno industrial, lo que permite mejorar la eficiencia térmica, reducir el consumo unitario y determinar diversos indicadores de rendimiento económico y técnico del funcionamiento del horno.

Mediante el análisis de las condiciones de funcionamiento del horno de calentamiento, se pueden ajustar sus condiciones de trabajo para alcanzar un estado de funcionamiento óptimo, encontrando así formas y direcciones eficaces para la conservación de la energía. Este es el objetivo principal de las pruebas térmicas.

Sin embargo, existen ciertos retos asociados a los métodos de ensayo térmico, como la complejidad de las pruebas y la dificultad de simular con precisión condiciones de producción estables, lo que puede dar lugar a una gran diferencia entre los resultados de las pruebas y el rendimiento real.

Por tanto, el futuro desarrollo de la tecnología de pruebas será objeto de investigación para expertos y estudiosos.

Tras realizar la prueba, ahora tenemos un conocimiento preliminar del horno, que sirve de base para su transformación técnica.

A la hora de diseñar el horno, es aconsejable adoptar un nuevo horno de bajo consumo que cumpla al máximo los requisitos del proceso de producción.

Durante el proceso de diseño, suelen tenerse en cuenta factores como el tipo de horno, el material, la junta, el proceso de transferencia de calor (combustión) y la distribución de la temperatura.

Según los datos disponibles, éstas son las principales medidas de ahorro energético:

(1) El uso de un horno circular en lugar de un horno de caja puede mejorar la transferencia uniforme de calor a la pieza de trabajo, reducir la disipación de calor de la pared del horno y crear un sistema de intercambio de calor dentro del horno para facilitar el intercambio de calor entre los elementos calefactores, el revestimiento del horno y la pieza de trabajo.

Optimizando el espacio del horno y aumentando el área de la pared interior, se puede mejorar la eficiencia del intercambio de calor al aumentar el área de intercambio de calor.

(2) La instalación de un ventilador en el horno puede mejorar la transferencia de calor por convección. Esto es especialmente importante para los hornos de calentamiento pequeños, ya que el flujo de aire a alta velocidad puede interrumpir la capa límite estancada de gas del horno en la superficie de la pieza y acortar el tiempo de calentamiento acelerando el aumento de la temperatura de la pieza.

(3) El sellado del cuerpo del horno es crucial, incluyendo el sellado de varios componentes que salen del horno, la carcasa del horno y la puerta del horno.

Si el cuerpo del horno no está bien sellado, se producirá un incendio y fugas, lo que provocará un importante derroche de energía, daños en los equipos y condiciones ambientales desfavorables.

Por lo tanto, la calidad de las piezas y el consumo de energía se ven directamente afectados por el sellado del cuerpo del horno. Además, el sellado también es crucial para controlar la atmósfera dentro del horno.

La aparición de productos de fibra refractaria ha creado oportunidades para resolver el problema del sellado del cuerpo del horno y lograr un sellado suave.

(4) El horno de calentamiento con molde refractario en su conjunto tiene una alta resistencia, integridad, buena hermeticidad y una larga vida útil.

(5) Se utilizan nuevos materiales de horno para optimizar la estructura del revestimiento del horno.

Al tiempo que garantiza la solidez estructural y la resistencia al calor del horno, el revestimiento del horno debe tener como objetivo mejorar la capacidad de aislamiento y reducir el almacenamiento de calor. Un simple aumento del grosor del revestimiento para reducir la temperatura de la pared del horno se traducirá en un mayor almacenamiento de calor en el revestimiento, un mayor coste y una menor utilización de la zona inferior del horno.

La capa de aislamiento está compuesta de fibra refractaria y lana de roca, y el revestimiento del cuerpo del horno está hecho de ladrillo ligero, lo que reduce la pérdida de almacenamiento de calor, mejora el aislamiento térmico y disminuye la pérdida de disipación de calor de la pared del horno.

(6) La aplicación de un revestimiento de alta temperatura y alta radiación en la pared interior del horno mejora la transferencia de calor por radiación en el horno, promoviendo la plena utilización de la energía térmica. Este método de ahorro de energía tiene un efecto de 3% a 5% y se considera un método avanzado de ahorro de energía para el futuro próximo.

(7) Se utilizan diferentes quemadores según las distintas condiciones de trabajo, como quemadores reguladores de llama, quemadores de llama plana, boquillas de alta velocidad, quemadores autoprecalentables, quemadores de bajo óxido de nitrógeno y los quemadores regenerativos de nuevo desarrollo, lo que proporciona una gama de quemadores avanzados que se adaptan al uso de gas y gasóleo.

El uso correcto de quemadores avanzados eficientes puede suponer, en general, un ahorro energético superior a 5%. Los quemadores de llama plana son los más adecuados para hornos de calentamiento, mientras que los quemadores de alta velocidad son adecuados para diversos hornos de tratamiento térmico y hornos de calentamiento.

Los quemadores de autoprecalentamiento, que combinan quemadores, intercambiadores de calor y dispositivos de evacuación de humos, son adecuados para diversos hornos industriales, como los de calentamiento, fusión y tratamiento térmico.

(8) La selección de dispositivos de combustión energéticamente eficientes, junto con ventiladores, bombas de aceite, válvulas, detección térmica y sistemas de control automático eficaces, puede mejorar considerablemente el ahorro de energía, en función del tipo de combustible.

Las tecnologías convencionales de combustión para ahorrar energía incluyen la combustión de aire a alta temperatura, la combustión enriquecida con oxígeno, la emulsificación de aceite pesado, la inyección de carbón pulverizado enriquecido con oxígeno para altos hornos y el tratamiento de magnetización del combustible de hornos ordinarios.

De ellas, la combustión de aire a alta temperatura y la combustión enriquecida con oxígeno son las más utilizadas.

La tecnología de combustión de aire a alta temperatura se desarrolló en la década de 1990 y permite precalentar el aire hasta alcanzar 95% de la temperatura de los gases de combustión mediante la recuperación regenerativa de los gases de combustión. El resultado es una temperatura uniforme del horno de ≤± 5 ℃ y un rendimiento térmico de la combustión de 80%.

Esta tecnología tiene varias ventajas, como una alta eficiencia, ahorro de energía, protección del medio ambiente, baja contaminación, combustión estable, una gran área de combustión, amplia adaptabilidad del combustible, fácil control de la combustión, reducción de la inversión en equipos, mayor vida útil del horno y fácil manejo.

Sin embargo, aún quedan algunos retos por abordar, como la optimización de los sistemas de control y regulación, la mejora de la relación entre los parámetros térmicos y la estructura de diseño, la calidad del gas y el regenerador, y la vida útil del regenerador y del horno de calentamiento regenerativo.

La tecnología de combustión enriquecida con oxígeno consiste en utilizar en la combustión gases con concentraciones de oxígeno superiores a 21%. El objetivo es desarrollar quemadores adecuados para hornos industriales.

Esta tecnología presenta varias ventajas, como la reducción de la pérdida de calor del escape del horno, el aumento de la temperatura de la llama, la prolongación de la vida útil del horno, el aumento de la producción, la reducción del tamaño de los equipos, la mejora de la limpieza de la producción y la facilitación de la recuperación, la utilización integral y el almacenamiento de CO2 y SO2.

Sin embargo, el mayor contenido de oxígeno en la combustión enriquecida con oxígeno también provoca un fuerte aumento de la temperatura y un incremento de los NOx, lo que limita su adopción en diversos campos. Cuando se diseña un horno industrial para utilizar aire enriquecido con oxígeno para la combustión, es importante evitar campos de temperatura desiguales en el horno.

El calor residual puede clasificarse en siete tipos: gas residual de alta temperatura, medio refrigerante, vapor y agua residuales, productos a alta temperatura y escoria, reacciones químicas, gas residual combustible y presión residual de fluido a alta presión.

Según los estudios, el calor residual total producido por diversas industrias oscila entre 17% y 67% del consumo total de combustible, siendo 60% los recursos de calor residual reciclables.

Los gases de combustión son responsables de llevarse entre 30% y 70% del calor total suministrado por los hornos de combustible.

Por ello, la recuperación y utilización del calor residual de los gases de combustión es crucial para la conservación de la energía. Esto puede lograrse mediante:

(1) Instalar precalentadores para precalentar el aire de apoyo a la combustión y el combustible que utilizan los gases de combustión.

(2) Instalación de calderas de calor residual para generar agua caliente o vapor con fines de producción o domésticos.

(3) Utilización de gases de combustión como fuente de calor para hornos de baja temperatura o precalentamiento de piezas frías o cargas de horno.

En China, los precalentadores de aire precalentado se utilizan en hornos industriales desde los años 50, principalmente en forma de intercambiadores de calor tubulares, cilíndricos radiantes y de bloques de hierro fundido. Sin embargo, la eficiencia del intercambio es baja.

En la década de 1980, se desarrollaron sucesivamente intercambiadores de calor domésticos del tipo de chorro, del tipo de radiación de chorro y del tipo de doble mesa para abordar el problema de la recuperación de calor residual en aplicaciones de media y baja temperatura. Estos desarrollos dieron lugar a mejoras significativas en la recuperación de calor residual de los gases de combustión a temperaturas inferiores a 100 °C.

Sin embargo, a altas temperaturas, las limitaciones de los materiales de los intercambiadores de calor, como la escasa vida útil, los elevados requisitos de mantenimiento y los altos costes, siguen planteando problemas para la promoción y el uso de estos sistemas.

A principios del siglo XXI, China desarrolló un intercambiador de calor de cerámica, que tiene el mismo proceso de producción que los muebles de horno. Las principales propiedades de aplicación de los materiales utilizados son la conductividad térmica y la resistencia a la oxidación. Este intercambiador de calor funciona colocándolo cerca de la salida de humos, donde las temperaturas son elevadas, sin exponerlo al aire frío ni requerir protección contra altas temperaturas.

Cuando la temperatura del horno se sitúa entre 1250-1450°C, la temperatura de salida de los humos debe ser de 1000-1300°C. El intercambiador de calor cerámico es capaz de recuperar el calor residual hasta 450-750°C. El aire caliente recuperado se envía de nuevo al horno para mezclarlo con el gas combustible para su combustión, lo que supone una reducción de 35%-55% en el uso de energía y la correspondiente disminución de los costes de producción.

El intercambiador de calor cerámico ha demostrado ser una solución valiosa en los casos en que los intercambiadores de calor metálicos están limitados por la corrosión y la resistencia a altas temperaturas. Sus ventajas incluyen una buena conductividad térmica, resistencia a altas temperaturas, buena resistencia a la oxidación, resistencia al choque térmico, larga vida útil, escasos requisitos de mantenimiento, rendimiento fiable y funcionamiento sencillo.

Los intercambiadores de calor de cerámica son ampliamente utilizados en una variedad de industrias, incluyendo la metalurgia, no ferrosos, refractarios, químicos y materiales de construcción, para recuperar el calor residual de los gases de combustión de alta temperatura. Otros tipos de intercambiadores de calor de alta eficiencia que se han hecho populares en China incluyen intercambiadores de calor de hoja, varios intercambiadores de calor de chorro, intercambiadores de calor de tubo de inserción, intercambiadores de calor de tubo de ciclón, intercambiadores de calor de tubo de torsión de masa frita, varios intercambiadores de calor combinados, intercambiadores de calor de tubo de gas e intercambiadores de calor de almacenamiento de calor.

Se espera que el intercambiador de calor regenerativo sea la tendencia de desarrollo técnico para el futuro, ya que puede suponer un ahorro energético de más de 30% cuando la temperatura de emisión de los gases de escape tras la utilización del calor es inferior a 200°C.

El tubo de calor superconductor es el principal componente de conducción de calor de los sistemas de recuperación de calor residual, y ofrece ventajas sobre los intercambiadores de calor tradicionales. La eficiencia del intercambio de calor de los sistemas de recuperación de calor residual con tubo de calor puede alcanzar más de 98%, algo inalcanzable con los intercambiadores de calor tradicionales. Además, estos sistemas son más pequeños, con un tamaño de sólo 1/3 del de los intercambiadores de calor ordinarios.

En la actualidad, los hornos industriales de nuestro país consumen una gran cantidad de energía y generan importantes residuos. También es frecuente el problema del exceso de coeficiente de aire.

Esto se debe en gran medida a métodos de regulación obsoletos, a la elevada intensidad de trabajo de los operarios y a la dificultad de mantener unas condiciones de combustión ideales.

Por tanto, mejorar el nivel de detección y control térmicos puede suponer un importante ahorro de energía.

La dirección de desarrollo del control automático de hornos industriales es hacia la tecnología avanzada de control automático, en particular los sistemas de control por microordenador.

La implantación de un sistema de control automático permite ahorrar energía mediante la coordinación y el control eficaces y precisos de los sistemas pertinentes, como el control preciso de las principales variables de proceso del horno de calefacción, el control en cascada de la temperatura y el caudal de combustible, el control de la proporción de combustible y aire de combustión y el control del contenido de oxígeno de los gases de combustión.

En conclusión, la industria de los hornos tiene un amplio margen de crecimiento y mejora en los ámbitos de la eficiencia energética, las técnicas de detección térmica y la utilización del calor residual en los próximos años.

Aunque el método tradicional de la balanza seguirá siendo probablemente el método dominante para la detección térmica por el momento, es importante buscar y desarrollar continuamente nuevos métodos.

Además, la transición de los combustibles fósiles a fuentes de energía limpias y renovables como fuente de energía primaria para los hornos industriales y la reducción de emisiones se convertirán en un área crucial de investigación en el futuro.