Imagine producir miles de intrincadas piezas de plástico cada día con una precisión y velocidad milimétricas. El moldeo por inyección, una técnica de fabricación transformadora, lo hace posible inyectando material fundido en moldes para crear desde componentes pequeños y complejos hasta productos grandes y duraderos. Este artículo explora los matices del moldeo por inyección y ofrece información sobre sus etapas, ventajas y avances tecnológicos. Descubra cómo este método da forma a nuestro mundo moderno y conozca los factores clave que garantizan su eficiencia y eficacia. Sumérjase para comprender cómo el moldeo por inyección revoluciona la producción y satisface las diversas demandas de la industria.

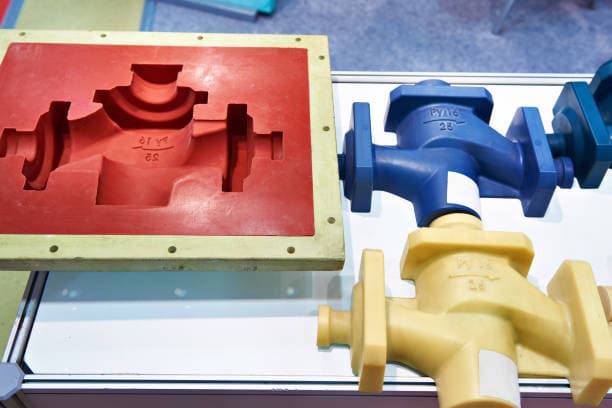

El moldeo por inyección, también conocido como moldeo por inyección, es un método de fabricación que consiste en inyectar material fundido en un molde para fabricar diversos productos.

Entre las ventajas del moldeo por inyección se incluyen la rápida velocidad de producción, la alta eficiencia, la automatización de las operaciones, la capacidad de producir una amplia gama de diseños y colores, así como formas simples a complejas, tamaños pequeños a grandes y tamaños precisos de los productos. También permite actualizar fácilmente los productos y producir formas complejas.

El moldeo por inyección es un método ideal para fabricar productos de formas complejas en grandes cantidades y se utiliza ampliamente en diversos procesos de moldeo.

En este proceso, el material plástico se funde completamente a una temperatura específica y luego se agita mediante un tornillo. A continuación, el material fundido se inyecta en la cavidad de un molde a alta presión y se enfría hasta que se solidifica, dando lugar a un producto moldeado.

Este método es especialmente adecuado para la producción en serie de piezas con formas intrincadas y se considera una de las técnicas de fabricación más importantes.

El proceso de moldeo por inyección puede dividirse a grandes rasgos en seis etapas: cierre del molde, inyección de cola, mantenimiento de la presión, enfriamiento, apertura del molde y extracción del producto. Repitiendo este proceso, los productos pueden fabricarse periódicamente por lotes.

El moldeo de plásticos termoestables y caucho también incluye el mismo proceso, pero la temperatura del barril es inferior a la de los plásticos termoplásticos y la presión de inyección es superior.

El molde se calienta y, tras la inyección de los materiales, éstos deben curarse o vulcanizarse en el molde antes de retirar la película en caliente.

Actualmente, la tendencia en la tecnología de procesamiento es hacia soluciones de alta tecnología. Estas tecnologías incluyen el micromoldeo por inyección, el moldeo por inyección de compuestos de alto relleno, el moldeo por inyección asistido por agua, el uso mixto de varios procesos especiales de moldeo por inyección, el moldeo por inyección de espuma, la tecnología de moldes, la tecnología de simulación, etc.

El celuloide, un material plástico, fue inventado por Alexander Parks en 1851. Sin embargo, en 1868, un hombre llamado Hayat lo mejoró para que pudiera transformarse en formas acabadas. Hayat y su hermano Isaiah también registraron la patente de la primera máquina de inyección por émbolo en 1872. Aunque esta máquina era relativamente más sencilla que las utilizadas en el siglo XX, no dejaba de ser innovadora. Funcionando esencialmente como una enorme aguja hipodérmica, el cilindro de difusión inyectaba plástico en un molde a través de un cilindro calentado.

La Segunda Guerra Mundial, que comenzó en la década de 1940, creó una enorme demanda de productos de bajo precio fabricados en serie. En 1946, James Watson Hendry, un inventor estadounidense, construyó la primera máquina de moldeo por inyección, que permitía controlar con mayor precisión la velocidad y la calidad de la inyección. La máquina también permitía mezclar a fondo e inyectar plásticos de color o reciclados en las materias primas antes de mezclar e inyectar los materiales.

En 1951, Estados Unidos desarrolló la primera máquina de inyección de tipo tornillo, que sigue utilizándose en la actualidad. Este aparato no solicitó patente. En la década de 1970, Hendry desarrolló el primer proceso de moldeo por inyección asistida por gas, que permitía fabricar productos huecos complejos que podían enfriarse rápidamente. Esto mejoró enormemente la flexibilidad del diseño, la resistencia y los componentes finales de fabricación, al tiempo que reducía el tiempo de producción, el coste, el peso y los residuos.

1. Barrel temperatura:

En el proceso de moldeo por inyección, hay tres temperaturas que deben controlarse: la temperatura del barril, la temperatura de la boquilla y la temperatura del molde.

Las dos primeras temperaturas afectan principalmente a la plastificación y el flujo de los plásticos, mientras que la tercera temperatura influye principalmente en el enfriamiento y la solidificación de los plásticos.

Cada tipo de plástico tiene una temperatura de fluidez única. Además, incluso para el mismo tipo de plástico, la temperatura de flujo y la temperatura de descomposición pueden diferir debido a variaciones en la fuente o la marca, que son causadas por diferencias en el peso molecular medio y la distribución del peso molecular.

Además, el proceso de plastificación del plástico en las distintas máquinas de inyección también es diferente, lo que provoca variaciones en la temperatura necesaria del barril.

2. Temperatura de la boquilla:

La temperatura de la boquilla suele fijarse ligeramente por debajo de la temperatura máxima del cañón para evitar que el material fundido gotee por la boquilla recta, fenómeno conocido como "salivación".

Sin embargo, es crucial evitar ajustar la temperatura de la boquilla demasiado baja, ya que esto puede hacer que la masa fundida se solidifique prematuramente, provocando bloqueos en la boquilla. Además, inyectar material de fraguado prematuro en la cavidad del molde puede afectar negativamente al rendimiento del producto final.

3. Temperatura del molde:

La temperatura del molde desempeña un papel importante a la hora de determinar tanto el rendimiento interno como la calidad visible de los productos.

La temperatura adecuada del molde depende en gran medida de factores como la cristalinidad del plástico, el tamaño y la estructura del producto, los requisitos de rendimiento deseados y otras condiciones del proceso como la temperatura de la masa fundida, la velocidad y la presión de inyección y el ciclo de moldeo.

El proceso de moldeo por inyección implica dos tipos de presión: la presión de plastificación y la presión de inyección. Estas presiones tienen un impacto directo en la plastificación de los plásticos y en la calidad resultante de los productos finales.

1. Ppresión lastificante:

(Contrapresión) Cuando se utiliza una máquina de inyección de husillo, la presión que recibe la masa fundida en la parte superior del husillo a medida que éste gira y retrocede se denomina presión de plastificación, o contrapresión.

La magnitud de esta presión puede ajustarse mediante la válvula de rebose del sistema hidráulico.

Durante la inyección, la presión de plastificación debe ajustarse en función del diseño del husillo, los requisitos de calidad del producto y los tipos de plástico utilizados.

Si estas condiciones y la velocidad de rotación del tornillo permanecen constantes, el aumento de la presión de plastificación reforzará el efecto de cizallamiento, lo que eleva la temperatura de la masa fundida pero reduce la eficacia de plastificación, aumenta el flujo en contracorriente y las fugas, e incrementa la potencia motriz.

Sin embargo, el aumento de la presión de plastificación también puede dar lugar a una temperatura de fusión uniforme, una mezcla de colores y una descarga de gas.

En general, la presión de plastificación debe ser lo más baja posible, garantizando al mismo tiempo una buena calidad del producto.

El valor específico varía en función del tipo de plástico utilizado, pero no suele superar los 20 kg/cm.2.

2. Presión de inyección:

En la producción moderna, la presión de inyección de casi todas las máquinas de inyección se basa en la presión aplicada en la parte superior del émbolo o tornillo que empuja contra el plástico, convertida a partir de la presión del circuito de aceite.

La función de la presión de inyección en el moldeo por inyección es vencer la resistencia al flujo del plástico desde el barril a la cavidad, proporcionar a la masa fundida una velocidad de llenado y compactar la masa fundida.

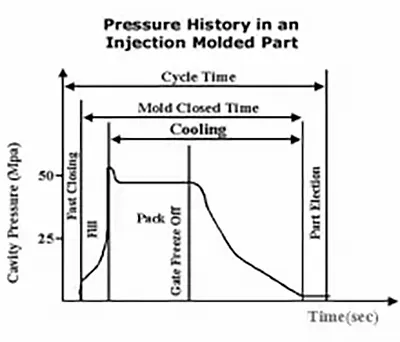

La duración necesaria para completar un proceso de moldeo por inyección se denomina ciclo de moldeo, que también se conoce como proceso de moldeo. El ciclo de moldeo incluye los siguientes componentes:

Ciclo de moldeo: El ciclo de moldeo influye directamente en la productividad de la mano de obra y la utilización de los equipos. Por lo tanto, durante el proceso de producción, el tiempo relevante en el ciclo de moldeo debe reducirse tanto como sea posible, garantizando al mismo tiempo la calidad del producto.

Dentro del ciclo completo de moldeo, el tiempo de inyección y el tiempo de enfriamiento son los factores más cruciales que afectan significativamente a la calidad del producto.

El tiempo de llenado en el proceso de inyección es inversamente proporcional a la velocidad de llenado y suele durar entre 3 y 5 segundos durante la producción.

El tiempo de mantenimiento de la presión en el proceso de inyección se refiere al tiempo que el material plástico se mantiene bajo presión en la cavidad del molde. Representa una parte importante del tiempo de inyección y suele durar entre 20 y 120 segundos (con piezas gruesas que pueden tardar entre 5 y 10 minutos).

El tiempo de mantenimiento de la presión afecta a la precisión dimensional del producto antes de que se solidifique el material en la compuerta, pero no después. El tiempo óptimo de mantenimiento de la presión depende de las temperaturas del material y del molde, así como del tamaño del canal principal y de la compuerta.

Si las dimensiones y condiciones de proceso del canal principal y la compuerta son normales, se suele elegir como estándar el valor de presión con el menor rango de fluctuación de la tasa de contracción del producto.

El tiempo de enfriamiento depende principalmente del grosor del producto, de las propiedades térmicas y cristalinas del plástico y de la temperatura del molde. El tiempo de enfriamiento suele durar entre 30 y 120 segundos.

Un tiempo de enfriamiento prolongado es innecesario y puede reducir la eficacia de la producción y dificultar el desmoldeo de productos complejos. El desmoldeo forzado también puede provocar tensiones de desmoldeo.

Los demás tiempos del ciclo de moldeo están relacionados con el grado de continuidad y automatización del proceso de producción.

La presión de inyección es generada por el sistema hidráulico de la máquina de moldeo por inyección.

La presión del cilindro hidráulico se transmite a la masa fundida de plástico a través del tornillo de la máquina.

Impulsada por la presión, la masa fundida de plástico entra en el molde a través de la boquilla de la máquina de moldeo por inyección y fluye a través del canal vertical (que también funciona como canal principal en algunos moldes), el canal principal y el canal de derivación antes de llegar a la cavidad del molde a través de la compuerta.

Este proceso se conoce como proceso de moldeo por inyección o proceso de llenado.

La presión es necesaria para vencer la resistencia en el flujo de la masa fundida. A la inversa, la presión de la máquina de moldeo por inyección debe compensar la resistencia en el proceso de flujo para garantizar un llenado sin problemas.

A lo largo del proceso de moldeo por inyección, la presión en la boquilla de la máquina de moldeo por inyección es la más alta para vencer la resistencia al flujo de la masa fundida.

Después, la presión disminuye gradualmente a lo largo de la longitud de flujo hacia el extremo delantero de la masa fundida.

Si el escape interno de la cavidad del molde es adecuado, la presión final en el extremo delantero de la masa fundida será la presión atmosférica.

Hay varios factores que pueden influir en la presión de llenado de la masa fundida, que pueden clasificarse en tres grandes grupos:

El término "tiempo de inyección" se refiere a la duración necesaria para que la masa fundida de plástico llene la cavidad, excluyendo procesos auxiliares como la apertura y el cierre del molde.

Aunque el tiempo de inyección es breve y tiene un impacto mínimo en el ciclo de moldeo, el ajuste del tiempo de inyección tiene un efecto significativo en el control de la presión de la compuerta, el canal y la cavidad.

Un tiempo de inyección razonable es esencial para lograr un llenado óptimo de la masa fundida, y tiene un gran impacto en la mejora de la calidad de la superficie del producto y en la reducción de las tolerancias dimensionales.

El tiempo de inyección es mucho más corto que el tiempo de enfriamiento, normalmente entre 1/10 y 1/15 del tiempo de enfriamiento. Este principio puede utilizarse para prever el tiempo total de moldeo de componentes de plástico.

Durante el análisis del flujo del molde, el tiempo de inyección mostrado en los resultados del análisis sólo es equivalente al tiempo de inyección establecido en las condiciones del proceso cuando la rotación del tornillo empuja completamente la masa fundida para llenar la cavidad.

Si el interruptor de mantenimiento de la presión del tornillo se dispara antes de que la cavidad esté completamente llena, el resultado del análisis será mayor que el ajuste de las condiciones del proceso.

La temperatura de inyección es un factor crítico que afecta a la presión de inyección.

El barril de una máquina de moldeo por inyección consta de 5-6 secciones de calentamiento, y cada materia prima tiene su temperatura de procesado específica (el proveedor del material puede facilitar información detallada sobre la temperatura de procesado).

La temperatura de inyección debe controlarse dentro de un rango específico.

Si la temperatura es demasiado baja, la plastificación de la masa fundida es deficiente, lo que afecta a la calidad de las piezas moldeadas y aumenta la dificultad del proceso.

Si la temperatura es demasiado alta, las materias primas son propensas a la descomposición.

En el proceso real de moldeo por inyección, la temperatura de inyección es a menudo más alta que la temperatura del barril, y el valor más alto está relacionado con la velocidad de inyección y la temperatura del barril. rendimiento del material, hasta 30 ℃.

Esto se debe a que el cizallamiento del material fundido genera un calor importante cuando pasa por el puerto de inyección.

Hay dos formas de compensar esta diferencia en el análisis del flujo del molde. Un método consiste en intentar medir la temperatura de la masa fundida durante la inyección de aire, mientras que el otro consiste en incluir la boquilla en el modelado.

Al final del proceso de moldeo por inyección, el tornillo deja de girar y avanza, y el moldeo por inyección entra en la fase de mantenimiento de la presión.

Durante el proceso de mantenimiento de la presión, la boquilla de la máquina de moldeo por inyección alimenta continuamente la cavidad para llenar el volumen dejado por la contracción de la pieza.

Si no se mantiene la presión después del llenado de la cavidad, la pieza se encogerá aproximadamente 25%, dando lugar a marcas de encogimiento, especialmente en las costillas, debido a un encogimiento excesivo.

La presión de mantenimiento suele ser de unos 85% de la presión máxima de llenado, aunque debe determinarse en función de las circunstancias específicas.

La contrapresión se refiere a la resistencia que encuentra el tornillo cuando se invierte y se retrae para almacenar materiales.

Utilizar una contrapresión elevada puede ayudar a dispersar los colorantes y a fundir los plásticos, pero también prolonga el tiempo de retracción del tornillo, reduce la longitud de las fibras de plástico y aumenta la presión de la máquina de moldeo por inyección.

Por lo tanto, la contrapresión debe mantenerse baja, normalmente no más de 20% de la presión de moldeo por inyección.

Al inyectar espuma de plástico, la contrapresión debe ser superior a la presión formada por el gas; de lo contrario, el tornillo puede salirse del cañón.

Algunas máquinas de moldeo por inyección pueden programar la contrapresión para compensar la reducción de la longitud del tornillo durante la fusión, lo que reduce el calor y la temperatura de entrada.

Sin embargo, estimar el resultado de este cambio puede resultar complicado, lo que dificulta ajustar la máquina en consecuencia.

El proceso de moldeo por inyección es un proceso complejo en el que intervienen diversos factores, como el diseño del molde, la fabricación del molde, las características de la materia prima, los métodos de pretratamiento de la materia prima, el proceso de moldeo, el moldeo por inyección funcionamiento de la máquinay las condiciones del entorno de procesado. También está estrechamente relacionado con el tiempo de enfriamiento del producto y el proceso de postprocesado.

Por lo tanto, la calidad del producto no está determinada únicamente por la precisión de la inyección y la precisión de la medición de la máquina de moldeo por inyección o sólo por la calidad del diseño del molde y el nivel de precisión del procesamiento del molde. Generalmente se ve afectada y restringida por otros factores.

Dadas las limitaciones de estos complejos factores, los defectos en los productos moldeados por inyección son inevitables. Por lo tanto, es crucial explorar el mecanismo interno de los defectos y predecir las posibles posiciones y tipos de defectos en los productos. Esto puede orientar el diseño y la mejora de los moldes, resumir las reglas de generación de defectos y establecer unas condiciones de funcionamiento del proceso más razonables.

Explicaremos el mecanismo y las soluciones para los defectos de moldeo por inyección basándonos en tres factores principales que afectan a las características del material plástico, estructura del moldeEl proceso de moldeo por inyección, y el equipo de moldeo por inyección en el proceso de moldeo por inyección.

Clasificación de los defectos más comunes de los productos moldeados por inyección

Las materias primas plásticas utilizadas en el proceso de moldeo por inyección son variadas, y los tipos y formas de diseño de los moldes también son diversos. Además, la familiaridad del operario con máquinas de moldeo por inyección específicas, las habilidades operativas y la experiencia práctica del trabajador, y el entorno objetivo (como la temperatura ambiente, la humedad y la limpieza del aire) pueden variar con las estaciones.

Estas condiciones objetivas y subjetivas determinan colectivamente la aparición de defectos en los productos moldeados por inyección.

En general, hay tres aspectos que se utilizan para evaluar el rendimiento de los productos plásticos. Éstos son:

Por lo tanto, cualquier problema en cualquiera de estos tres aspectos podría dar lugar a la producción y expansión de productos defectuosos.

Los defectos más comunes de los productos moldeados por inyección pueden clasificarse en las siguientes categorías: