¿Le cuesta diseñar piezas de chapa metálica precisas? Descubra los secretos del factor K, un concepto crucial en la fabricación de chapa metálica. En este artículo, nuestro ingeniero mecánico experto desmitifica el factor K, explicando su relación con la capa neutra y proporcionando métodos prácticos de cálculo. Descubra cómo el dominio del factor K puede revolucionar sus diseños de chapa metálica y garantizar el éxito de la fabricación.

Este artículo analiza en profundidad el factor K, un concepto crucial en el diseño y la fabricación de chapas metálicas. Abarca la definición del factor K, su relación con la capa neutra y los métodos de cálculo y calibración del factor K.

El artículo también analiza los factores que influyen en el factor K, como las propiedades del material y los parámetros de flexión, y ofrece orientaciones prácticas para determinar el valor óptimo del factor K para diversas aplicaciones.

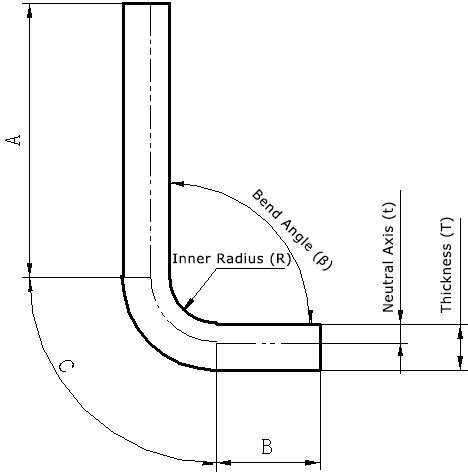

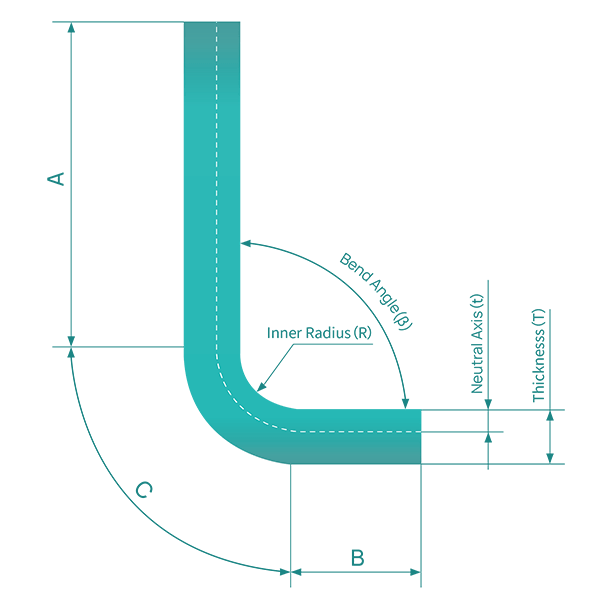

El factor K es un concepto crucial en el diseño y la fabricación de chapa metálica, especialmente cuando se trabaja con software CAD como SolidWorks. Representa la ubicación del eje neutro dentro de un plegado y desempeña un papel fundamental a la hora de determinar la longitud exacta de las piezas de chapa metálica tras el plegado. Matemáticamente, el factor K se define como la relación entre la distancia entre la capa neutra y la superficie interior de la curva (t) y el grosor total de la chapa metálica (T):

K = t / T

Este valor adimensional está siempre comprendido entre 0 y 1, y suele oscilar entre 0,3 y 0,5 para los materiales y procesos de plegado más comunes. El factor K es esencial por varias razones:

Entre los factores que influyen en el factor K se incluyen las propiedades del material (como el límite elástico y la ductilidad), el grosor de la chapa, el radio de curvatura y el método de curvado (curvado al aire, con fondo, acuñado). La fabricación moderna de chapa metálica utiliza a menudo tablas de factores K derivadas empíricamente o análisis avanzados de elementos finitos (FEA) para determinar los valores óptimos para aplicaciones específicas.

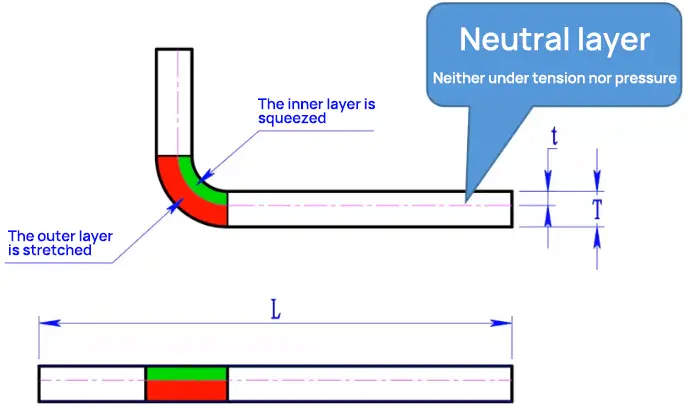

Para comprender plenamente el factor K, es esencial entender el concepto de capa neutra. Cuando se dobla una pieza de chapa metálica, el material cercano a la superficie interior de la curva experimenta compresión, y la intensidad aumenta más cerca de la superficie. A la inversa, el material cercano a la superficie exterior experimenta un estiramiento, cuya intensidad aumenta más cerca de la superficie.

Suponiendo que la chapa esté compuesta por capas finas apiladas (como ocurre con la mayoría de los metales), debe existir una capa en el medio que no experimente ni compresión ni estiramiento durante la flexión. Esta capa se denomina capa neutra. La capa neutra es fundamental para determinar el factor K y, en consecuencia, la tolerancia a la flexión y las dimensiones planas de una pieza de chapa metálica.

La capa neutra, aunque invisible dentro de la chapa, desempeña un papel fundamental en las operaciones de plegado y está intrínsecamente relacionada con las propiedades del material. Esta relación influye directamente en el factor K, un parámetro crítico en la fabricación de chapas metálicas.

La posición de la capa neutra viene determinada por varias características del material:

El factor K, que representa la posición de la capa neutra, se ve influido por estas mismas propiedades del material. Suele expresarse como un decimal entre 0 y 1, donde 0,5 indica la capa neutra en el espesor medio de la chapa.

Un principio fundamental derivado del concepto de capa neutra es que la longitud desplegada (patrón plano) de una pieza de chapa metálica doblada es igual a la longitud de la capa neutra. Esto puede expresarse matemáticamente como:

Longitud sin plegar = longitud recta A + longitud recta B + longitud de arco C

Dónde:

Esta relación es crucial para el dimensionamiento preciso de los patrones planos, que depende de la determinación exacta del factor K y del cálculo de la tolerancia de curvatura. El margen de curvatura, a su vez, se ve influido por:

Comprender estas interrelaciones permite a los ingenieros:

En la práctica, aunque los cálculos teóricos proporcionan un punto de partida, las pruebas empíricas y el ajuste de los factores K para combinaciones específicas de material-herramienta suelen arrojar los resultados más precisos en entornos de producción.

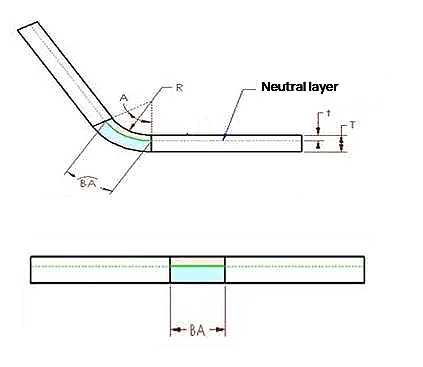

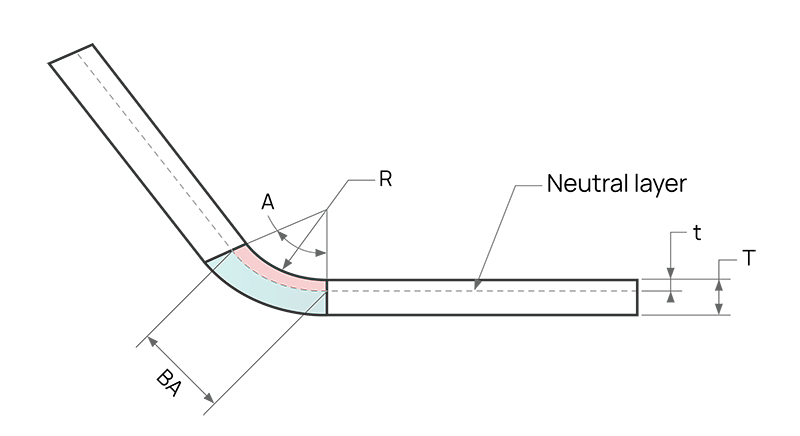

Las siguientes ilustraciones ofrecen una explicación visual detallada del concepto de factor K:

En la sección transversal de una pieza de chapa metálica existe una capa neutra o eje. El material de esta capa neutra dentro de la región de flexión no experimenta ni compresión ni estiramiento, por lo que es la única zona que permanece indeformada durante la flexión. En el diagrama, la capa neutra está representada por la intersección de las regiones rosa (compresión) y azul (estiramiento).

Una idea clave es que si la capa neutra permanece indeformada, la longitud del arco de la capa neutra dentro de la región de flexión debe ser igual tanto en el estado doblado como en el aplanado de la pieza de chapa metálica. Este principio constituye la base para el cálculo de los márgenes de curvatura y las dimensiones del patrón plano mediante el factor K.

Por lo tanto, la sobremedida de flexión (BA) debe ser igual a la longitud del arco de la capa neutra en la zona de flexión de la pieza de chapa. Este arco se representa en verde en la figura.

La posición de la capa neutra en la chapa metálica depende de determinadas propiedades del materialcomo la ductilidad.

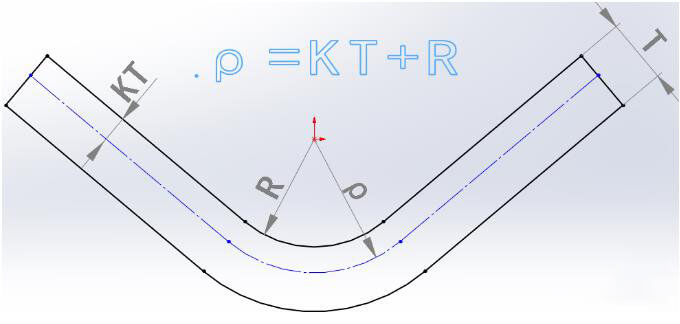

Suponiendo que la distancia entre la capa de chapa neutra y la superficie es "t", es decir, la profundidad desde la superficie de la pieza de chapa hasta la chapa material metálico en la dirección del espesor es t.

Por lo tanto, el radio del arco de la capa de chapa neutra puede expresarse como (R+t).

Utilizando esta expresión y la ángulo de flexión, la longitud del arco de la capa neutra (BA) puede expresarse como:

Para simplificar la definición de la capa neutra en chapa metálica y considerando la aplicabilidad a todos los espesores de material, se introduce el concepto de factor k. Concretamente, el factor k es la relación entre el espesor de la posición de la capa neutra y el espesor total de la pieza de chapa metálica, es decir:

Por lo tanto, el valor de K está siempre comprendido entre 0 y 1. Si el factor k es 0,25, significa que la capa neutra está situada a 25% del espesor del material de chapa, y si es 0,5, significa que la capa neutra está situada a la mitad de todo el espesor, y así sucesivamente.

Combinando las dos ecuaciones anteriores, podemos obtener la siguiente ecuación:

Algunos valores, como A, R y T, vienen determinados por la forma geométrica real.

Para determinar con precisión el valor del factor K, ofrecemos dos calculadoras de precisión diseñadas para diferentes escenarios de entrada. Aunque los resultados pueden mostrar ligeras variaciones, ambas calculadoras proporcionan resultados fiables adaptados a sus requisitos específicos de conformado de metales.

Calculadora 1: Tolerancia de curvatura conocida y radio interior de curvatura

Esta calculadora está optimizada para situaciones en las que se dispone de mediciones precisas de la tolerancia de plegado y del radio interior de plegado. Utiliza estos parámetros para calcular el factor K y la distancia crítica desde la superficie interior hasta el eje neutro (t), esenciales para realizar cálculos precisos de plegado de chapa metálica.

Entradas:

Salidas:

Si sólo conoce el radio de curvatura interior y el grosor del material, utilice esta calculadora para determinar el factor K.

Entradas:

Salidas:

Estas calculadoras proporcionan una forma cómoda de determinar rápidamente el factor K y la posición del eje neutro para sus proyectos de diseño de chapa metálica.

A partir de los cálculos anteriores, podemos deducir la fórmula para calcular el factor K:

Dónde:

Cálculo de muestras:

Veamos un ejemplo de cálculo a partir de la siguiente información:

La fórmula para calcular el factor K es

Paso 1: Sustituye los valores dados en la fórmula del factor K:

K = (2.1 × 180/(3.14 × 90) - 1)/1

Paso 2: Simplifica la ecuación:

K ≈ 0.337

Por lo tanto, para los parámetros dados, el factor K es aproximadamente 0,337.

Este ejemplo muestra cómo aplicar la fórmula de cálculo del factor K para determinar el factor K para un escenario específico de plegado de chapa metálica.

A continuación se indican los factores K de los materiales metálicos más comunes.

Cuadro del factor K

| Espesor (SPCC/SECC) | Factor K (Todos los ángulos, incluido el ángulo R) |

| 0.8 | 0.615 |

| 1 | 0.45 |

| 1.2 | 0.35 |

| 1.5 | 0.348 |

| 2 | 0.455 |

| 3 | 0.349 |

| 4 | 0.296 |

Cuadro de deducción por flexión

| Espesor (SPCC/SECC) | Deducción por flexión (sólo aplicable a esquinas de 90º) |

| 0.8 | 1 |

| 1 | 1.5 |

| 1.2 | 2 |

| 1.5 | 2.5 |

| 2 | 3 |

| 3 | 5 |

| 4 | 7 |

| 5 | 10 |

La siguiente tabla muestra los valores de tolerancia a la flexión obtenidos por un fabricante específico para diversos materiales y espesores. Tenga en cuenta que estos valores son sólo de referencia y pueden no ser de aplicación universal.

| Grosor del material (T) | SPCC | Al | SUS | Cobre |

| 0.8 | 1.4 | 1.4 | 1.5 | – |

| 1.0 | 1.7 | 1.65 | 1.8 | – |

| 1.2 | 1.9 | 1.8 | 2.0 | – |

| 1.5 | 2.5 | 2.4 | 2.6 | – |

| 2.0 | 3.5 | 3.2 | 3.6 | 37 (R3) |

| 2.5 | 4.3 | 3.9 | 4.4 | – |

| 3.0 | 5.1 | 4.7 | 5.4 | 5.0 (R3) |

| 3.5 | 6.0 | 5.4 | 6.0 | |

| 4.0 | 7.0 | 6.2 | 7.2 | 6.9 (R3) |

Nota: Para el cobre, los valores de tolerancia de curvatura son coeficientes cuando el radio de curvatura interior es R3. Si se utiliza un punzón agudo para el doblado, consulte la tolerancia de doblado para la aleación de aluminio o determine el valor mediante un doblado de prueba.

Para entender por qué el factor K no puede ser superior a 0,5, es fundamental comprender los conceptos de factor K y capa neutra en el plegado de chapas metálicas.

El plegado de chapa consiste en crear una deformación controlada para formar un arco de radio pequeño. A diferencia del perfilado, que produce radios mayores, el plegado suele dar lugar a curvas más cerradas. Independientemente del método de plegado empleado (plegado por aire, por el fondo o acuñado), conseguir un ángulo recto perfecto es físicamente imposible debido a las propiedades del material y a las limitaciones de las herramientas. El radio de la pieza está directamente correlacionado con el radio inferior de la matriz: un radio de matriz más pequeño produce un radio de curvatura más cerrado, y viceversa.

En el plegado de chapas metálicas, el material sufre compresión en el interior del pliegue y tensión en el exterior. Esta deformación crea un plano teórico dentro del espesor del material en el que no se produce ni compresión ni tensión, lo que se conoce como capa neutra o eje neutro.

Cuando se dobla una chapa, las dimensiones de la superficie interior disminuyen, mientras que las de la superficie exterior aumentan. Este cambio dimensional da lugar a la sobremedida de plegado, un factor crítico en los cálculos precisos de plegado. Por ejemplo, al doblar un ángulo de 90 grados a partir de una chapa plana con unas dimensiones exteriores de 20 x 20 mm, la longitud desplegada siempre será inferior a 40 mm, independientemente del grosor del material. Esto se debe al alargamiento de las fibras exteriores durante el doblado.

La investigación avanzada y los requisitos de fabricación de alta precisión han revelado que la posición de la capa neutra no siempre se encuentra en el centro exacto del grosor del material. De hecho, para radios de curvatura pequeños (normalmente cuando el radio interior de la curvatura es inferior a 2 veces el grosor del material), el eje neutro se desplaza hacia el interior de la curvatura.

Este desplazamiento se produce porque las fuerzas de compresión en el interior de la curva son mayores que las fuerzas de tracción en el exterior, lo que da lugar a una distribución asimétrica de la deformación. Por ejemplo, en una curva cerrada, la dimensión interior puede disminuir 0,3 mm, mientras que la dimensión exterior aumenta 1,7 mm, en lugar de cambios iguales de 1 mm en ambos lados.

El factor K es un coeficiente adimensional utilizado para localizar la posición de la capa neutra dentro del espesor del material durante la flexión. Se define como la relación entre la distancia desde la superficie interior de la curva hasta la capa neutra, dividida por el espesor total del material.

Matemáticamente, factor K = d / t, donde:

d = distancia de la superficie interior de la curva a la capa neutra

t = espesor total del material

La posición de la capa neutra está limitada por los límites físicos del material. En su máximo teórico, la capa neutra podría situarse en el centro exacto del espesor del material. En este caso:

d (máximo) = t / 2

Factor K (máximo) = (t / 2) / t = 0,5

Por lo tanto, el factor K en la flexión de chapas metálicas no puede ser superior a 0,5, ya que esto implicaría que la capa neutra se sitúa más allá de la línea central del espesor del material, lo que es físicamente imposible.

En la práctica, los factores K suelen oscilar entre 0,3 y 0,5, en función de las propiedades del material, el radio de curvatura y el proceso de conformado. La determinación precisa del factor K es crucial para calcular con exactitud la tolerancia de curvatura y conseguir tolerancias dimensionales ajustadas en la fabricación de chapas metálicas.

Incluso para el mismo material, el factor K en la transformación real no es constante y se ve afectado por la tecnología de transformación. En la fase de deformación elástica del plegado de chapas metálicas, el eje neutro se sitúa en el centro del espesor de la chapa. Sin embargo, a medida que aumenta la deformación por flexión de la pieza, el material sufre principalmente deformación plástica, que es irrecuperable.

En este punto, la capa neutra se desplaza hacia el interior de la curva a medida que cambia el estado de deformación. Cuanto más grave sea la deformación plástica, mayor será el desplazamiento hacia el interior de la capa neutra.

Para reflejar la intensidad de la deformación plástica durante la flexión de la placa, podemos utilizar el parámetro R/T, donde R representa el radio de curvatura interior y T representa el espesor de la placa. Una relación R/T menor indica un mayor nivel de deformación de la placa y un mayor desplazamiento hacia el interior de la capa neutra.

La tabla siguiente muestra los datos correspondientes a chapas de sección rectangular en determinadas condiciones de transformación. A medida que aumenta R/T, aumenta también el factor K de posición de la capa neutra.

| R/T | K |

| 0.1 | 0.21 |

| 0.2 | 0.22 |

| 0.3 | 0.23 |

| 0.4 | 0.24 |

| 0.5 | 0.25 |

| 0.6 | 0.26 |

| 0.7 | 0.27 |

| 0.8 | 0.3 |

| 1 | 0.31 |

| 1.2 | 0.33 |

| 1.5 | 0.36 |

| 2 | 0.37 |

| 2.5 | 0.4 |

| 3 | 0.42 |

| 5 | 0.46 |

| 75 | 0.5 |

El radio de la capa neutra (ρ) puede calcularse mediante la siguiente fórmula:

ρ = R + KT

Dónde:

Una vez determinado el radio de la capa neutra, se puede calcular su longitud desarrollada basándose en la geometría y, posteriormente, derivar la longitud desarrollada de la lámina.

Generalmente, bajo las mismas condiciones de doblado, los materiales de chapa más blandos tienen valores K más bajos y mayores desplazamientos hacia el interior de la capa neutra.El Machinery's Handbook proporciona tres tablas de doblado estándar aplicables al doblado a 90 grados, como se muestra a continuación:

| Cuadro | Material | Factor K |

| # 1 | Latón blando, cobre | 0.35 |

| # 2 | Latón duro, cobre, acero dulce, aluminio | 0.41 |

| # 3 | Latón duro, bronce, frío acero laminadoacero para muelles | 0.45 |

Estas tablas demuestran cómo influyen las propiedades de los materiales en el factor K y en la posición de la capa neutra.

En el caso de las curvas con radios interiores más pequeños, el ángulo de curvatura también puede afectar al cambio del factor K. A medida que aumenta el ángulo de curvatura, la capa neutra experimenta un mayor desplazamiento hacia el lado interior de la curva. Esta relación entre el ángulo de curvatura y el desplazamiento de la capa neutra es especialmente significativa en las curvas de radio reducido y debe tenerse en cuenta a la hora de determinar el factor K adecuado para una determinada pieza de chapa metálica.

En las operaciones de plegado de chapa metálica, la calibración del factor K es crucial para obtener resultados precisos y uniformes. Este proceso de calibración es esencial debido a varios factores inherentes al conformado de metales:

Al invertir tiempo en la calibración del factor K, los fabricantes pueden mejorar significativamente la precisión de sus cálculos de plegado de chapa metálica, mejorar la calidad del producto y optimizar su flujo de trabajo de diseño a fabricación. Este proceso de calibración, aunque inicialmente requiere cierto esfuerzo, en última instancia ahorra tiempo y recursos al reducir los errores y las iteraciones en el proceso de fabricación de chapa metálica.

Aquí encontrará un análisis completo del proceso de calibración del factor K para el diseño de chapa metálica en SolidWorks:

Si sigue meticulosamente este proceso de calibración, garantizará un modelado de chapa metálica preciso en SolidWorks, lo que conducirá a un desarrollo de patrones planos preciso y a procesos de fabricación optimizados.

Para determinar el valor óptimo del factor K para el plegado de chapa metálica en función de las diferentes propiedades del material, es esencial comprender el papel y la importancia del factor K. El factor K es un valor independiente que describe cómo se dobla y despliega la chapa metálica en función de diversos parámetros geométricos. También se utiliza para calcular la compensación de curvatura para diferentes espesores de material, radios de curvatura y ángulos de curvatura. La elección del factor K adecuado es crucial para garantizar el despliegue y plegado precisos de las piezas de chapa metálica.

El proceso de determinación del valor óptimo del factor K basado en las propiedades del material puede resumirse en los siguientes pasos:

Siguiendo estos pasos y teniendo en cuenta las propiedades del material, los valores por defecto, los ajustes experimentales, las tablas de deducción de plegado y los parámetros de plegado adicionales, podrá determinar el valor óptimo del factor K para su aplicación específica de plegado de chapa metálica.

P: ¿Cuál es la gama típica de valores del factor K para los materiales comunes?

R: El factor K suele oscilar entre 0,3 y 0,5, según las propiedades del material y las condiciones de conformado. En el caso de materiales blandos y dúctiles, como el cobre recocido y el aluminio, los factores K suelen ser más bajos, en torno a 0,33 y 0,38. Los materiales de resistencia media, como el acero dulce y el latón, suelen tener factores K de entre 0,40 y 0,45. Los materiales de alta resistencia, como el acero inoxidable, suelen tener factores K más bajos. Los materiales de alta resistencia, como el acero inoxidable y el acero para muelles, suelen tener factores K más elevados, de entre 0,45 y 0,50. Es importante tener en cuenta que estos valores pueden variar en función de factores como el grosor de la chapa, el radio de curvatura y la orientación del grano.

P: ¿Cómo elijo el factor K adecuado para mi diseño de chapa metálica?

R: Seleccionar el factor K adecuado implica tener en cuenta múltiples factores:

Valide siempre el factor K seleccionado mediante la creación de prototipos o la producción de muestras antes de la fabricación a gran escala para garantizar la precisión y la calidad de las piezas finales.

En conclusión, el factor K es un concepto fundamental en el diseño y la fabricación de chapas metálicas, ya que constituye un parámetro clave para predecir con precisión el comportamiento del material durante las operaciones de plegado. Al comprender su relación con la posición del eje neutro, las propiedades del material y las condiciones de conformado, los diseñadores e ingenieros pueden crear patrones planos precisos y conseguir unos márgenes de plegado óptimos.

Dominar los matices de la selección y aplicación del factor K es esencial para producir piezas de chapa metálica de alta calidad con una precisión dimensional y un rendimiento constantes. A medida que las tecnologías de fabricación y los materiales siguen evolucionando, mantenerse informado sobre las últimas investigaciones y las mejores prácticas del sector en relación con la determinación del factor K seguirá siendo crucial para mantener la ventaja competitiva en la fabricación de chapas metálicas.

Otras lecturas y recursos

Para profundizar en el curvado de chapa y otros conceptos relacionados, explore los siguientes recursos: