¿Alguna vez se ha preguntado cómo asegurarse de que los moldes que utiliza en la fabricación son de primera categoría? Este artículo profundiza en los diez factores clave que influyen en la calidad de los moldes, desde la selección del acero adecuado hasta el mantenimiento apropiado. Si conoce estos elementos esenciales, estará preparado para mejorar la eficacia, reducir costes y prolongar la vida útil de sus moldes. Descubra consejos prácticos y asesoramiento de expertos que elevarán la calidad de sus moldes al siguiente nivel. Siga leyendo para descubrir los secretos de los moldes de alta calidad.

El acero es un componente crucial de la calidad del molde, por lo que elegir el acero adecuado es de suma importancia.

Al seleccionar el acero, deben tenerse en cuenta las siguientes normas:

① Requisitos de los materiales de moldeo por inyección:

Los distintos plásticos requieren tipos de aceroen función de factores como los elevados requisitos de pulido, la resistencia a la corrosión, etc.

② Precio:

Es importante elegir un acero que cumpla los requisitos, en lugar de limitarse a seleccionar la opción más cara. Para evitar desperdicios innecesarios, el acero del molde debe seleccionarse en función de la vida útil prevista de la matriz y del coste total del molde.

③ Tratamiento térmico:

Tratamiento de superficies del molde también es crucial.

La nitruración puede aumentar la superficie dureza del acero y prolongar la vida útil del troquel.

La galvanoplastia puede mejorar las prestaciones del acero modificándolo y aumentando su brillo y resistencia a la corrosión, especialmente en el caso de materiales plásticos que requieren estas propiedades.

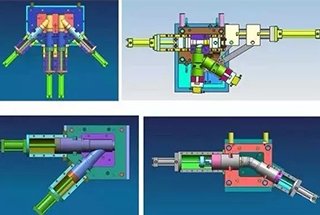

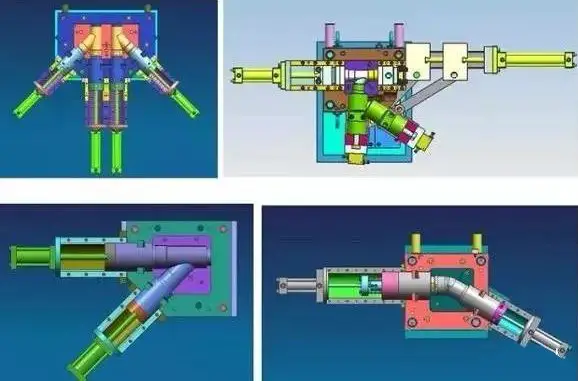

Una estructura de molde bien diseñada no sólo tiene en cuenta la propiedades del material del producto, como la contracción, la temperatura de conformación y el coeficiente de deformación elástica por tracción.

Con una estructura de molde razonable, la vida útil de la matriz puede prolongarse eficazmente y la producción puede desarrollarse sin problemas. Esto se traduce en una mejora de la eficiencia y una reducción de los costes.

"Una buena herramienta hace a un buen manitas".

Es crucial contar con un proceso de moldeo bien planificado. Una disposición razonable del proceso puede acortar los ciclos de producción, reducir el tiempo de procesamiento y ahorrar costes de forma eficaz.

Además, un procesamiento preciso y razonable es esencial para garantizar la estabilidad y longevidad del molde durante la producción.

Los errores de procesamiento pueden provocar que el molde se queme o se suelde, causando una pérdida al molde, incluso si la soldadura es de alta calidad. Además, estos errores pueden afectar al movimiento del molde, acortar su vida útil e incluso provocar su rotura durante la producción.

La capacidad de un cubo viene determinada por su punto más débil.

Aunque esto pueda parecer obvio, a menudo se pasa por alto durante el proceso.

Lo mismo ocurre con los moldes. Las piezas estándar, que no intervienen directamente en la conformación pero controlan toda la operación del molde, desempeñan un papel fundamental.

Las piezas estándar de alta calidad deben ser resistentes al desgaste, suficientemente duras, muy precisas y resistentes a la deformación.

Las distintas marcas ofrecen una amplia gama de piezas estándar, por lo que es importante no limitarse a elegir la opción más barata. Hacerlo puede repercutir gravemente en la calidad del molde.

La disposición de las matrices requiere la experiencia de un montador de herramientas cualificado y se considera el aspecto más técnico del proceso, a pesar de su naturaleza aparentemente sencilla.

La complejidad de un molde depende en gran medida de estas habilidades.

Los troqueles planos son los más sencillos, siempre que no haya bordes afilados en la superficie fractal.

Sin embargo, organizar las matrices de piezas de automóviles puede ser más complicado, ya que suelen tener superficies fractales más irregulares y múltiples deslizadores y bloques superiores.

Mediante una disposición adecuada de los moldes, también pueden abordarse otras cuestiones, lo que la convierte en una tarea integral.

El pulido del molde es el último paso del proceso de fabricación de moldes.

El pulido tiene un impacto directo en el aspecto de las piezas de plástico, por lo que es el aspecto visual más importante del trabajo.

Además, el pulido puede mejorar el funcionamiento del molde, sobre todo durante el proceso de desmoldeo.

A veces, la producción de troqueles puede verse obstaculizada por un pulido inadecuado, lo que provoca una mayor resistencia y dificultad durante el desmoldeo, así como marcas de tensión y grietas en el extremo superior.

Montar un troquel es similar a montar una máquina, donde cada pieza y cada tornillo deben estar en su sitio. Cualquier error puede acarrear graves consecuencias, desde productos defectuosos e interrupciones de la producción hasta moldes completamente dañados y chatarra.

Por ello, el proceso de montaje debe abordarse con sumo cuidado y atención al detalle.

Debe hacerse especial hincapié en la limpieza del molde durante el montaje, sobre todo en las vías de agua y los orificios de los tornillos, que deben limpiarse a fondo de limaduras de hierro para evitar la insatisfacción del cliente.

En realidad, el impacto en la calidad del molde es mínimo, ya que el canal caliente suele ser especificado por los clientes, sobre todo en el caso de los grandes.

La calidad y el servicio posventa de las marcas extranjeras famosas son excepcionales, por lo que la calidad no suele ser un problema.

Sin embargo, la calidad de algunos corredores calientes en China puede variar mucho.

Las pequeñas empresas suelen renunciar a la calidad para ahorrar costes y utilizan componentes de calefacción y transmisión poco fiables, lo que puede dar lugar a problemas.

El principal reto del canal frío es garantizar un proceso de moldeo por inyección equilibrado, con un tamaño constante de la boquilla de inyección, presión de inyección, etc.

Cualquiera que tenga experiencia en moldeo conoce la importancia de la refrigeración en el proceso de moldeo.

Con el aumento de los costes de material y mano de obra, los fabricantes intentan reducir el ciclo de inyección para la producción en serie, lo que se traduce en un aumento de la temperatura del molde. Si no se controla eficazmente, esto puede provocar una mala formación del molde o incluso su deformación, lo que lleva al desguace.

Por lo tanto, es crucial un diseño eficiente de las vías navegables, que incluya la densidad de distribución, el diámetro y las conexiones entre las vías navegables.

El mantenimiento de moldes se refiere principalmente a las actividades de mantenimiento durante el proceso de producción.

Al igual que un coche, si un molde no se utiliza durante un largo periodo de tiempo y no se mantiene adecuadamente, puede quedar inservible.

Por lo tanto, es importante realizar un mantenimiento minucioso del molde cada vez que se utilice, prestando especial atención al óxido del piezas conformadas y aplicando protección antioxidante a las principales piezas móviles.

Debido a la exposición del molde al agua durante la producción, pueden acumularse gotas de agua en el molde durante la instalación o el desmontaje. Para evitarlo, asegúrese de que el molde esté completamente seco antes de aplicar una capa de aceite para protegerlo.