Imagine un método de limpieza potente y preciso, capaz de eliminar los contaminantes de las superficies sin dañarlas. Las máquinas de limpieza por láser lo consiguen utilizando rayos láser focalizados para vaporizar las partículas no deseadas. Este blog explora los principios de la limpieza láser en seco y en húmedo, destacando cómo la longitud de onda del láser, la densidad de potencia y el ancho de pulso afectan a la eficacia de la limpieza. Sumérjase para comprender el intrincado equilibrio de los parámetros que hacen de la limpieza por láser una solución innovadora para las industrias que buscan eficacia y precisión.

La limpieza por láser es un método eficaz para eliminar partículas y películas sucias de distintos materiales y tamaños de una superficie sólida.

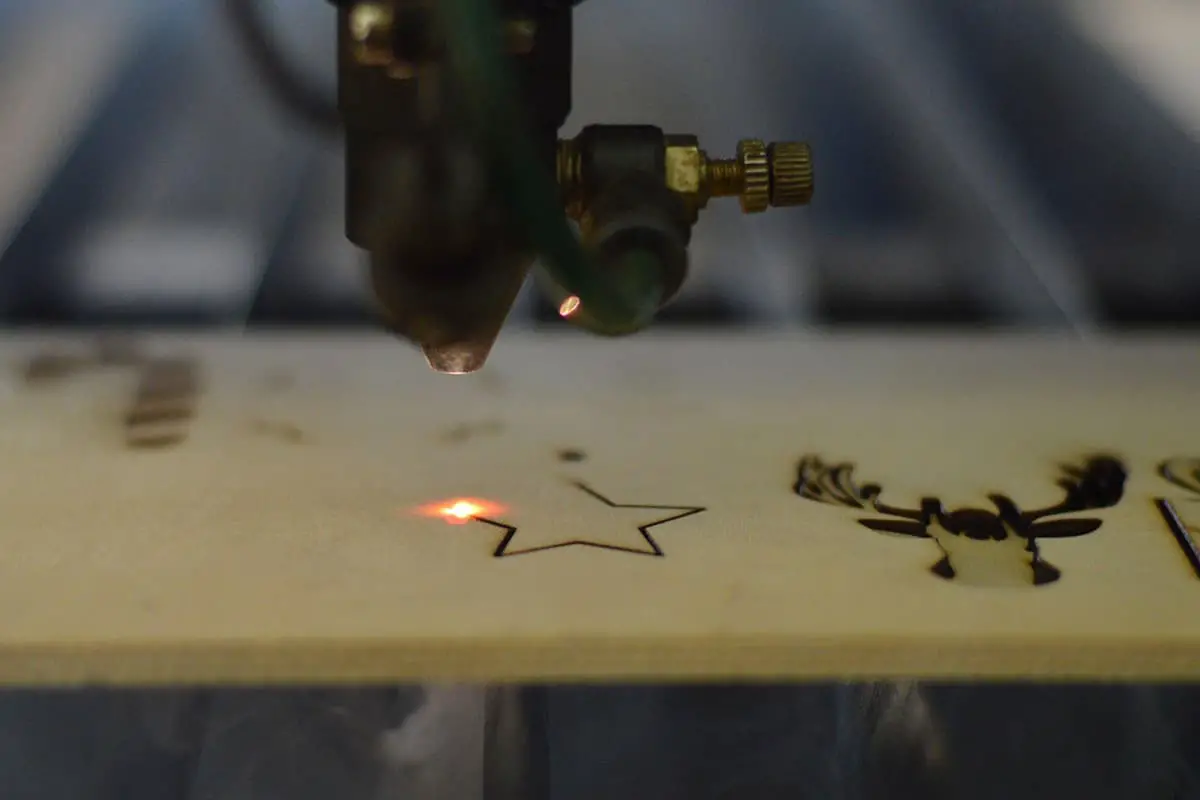

Utilizando un láser continuo o pulsado de alto brillo y bien dirigido, se forma un haz láser con una forma de punto y una distribución de energía específicas tras el enfoque óptico y la conformación del punto. A continuación, el haz láser se irradia sobre la superficie del material contaminado que debe limpiarse.

Después de que el material contaminante adherido a la superficie absorba la energía láser, se someterá a una serie de complejos procesos físicos y químicos, como vibración, fusión, combustión e incluso vaporización, que en última instancia provocarán que el contaminante se desprenda de la superficie del material.

Aunque el láser se aplique sobre la superficie limpiada, la mayor parte se reflejará sin causar daños al sustrato, con lo que se consigue el efecto de limpieza.

Véase en la siguiente figura un ejemplo de limpieza de una aleación de aluminio con pintura roja en su superficie.

Limpieza láser puede clasificarse según diferentes criterios. Por ejemplo, puede dividirse en limpieza láser en seco y limpieza láser en húmedo en función de si se aplica una película líquida a la superficie del sustrato durante el proceso de limpieza láser.

La primera consiste en irradiar directamente la superficie contaminante con rayos láser, mientras que la segunda requiere la aplicación de una película húmeda o líquida a la superficie que se quiere limpiar. La limpieza por láser húmedo es eficaz, pero requiere el recubrimiento manual de la película líquida, que no debe alterar las propiedades del material del sustrato.

Por lo tanto, en comparación con la tecnología de limpieza láser en seco, el ámbito de aplicación de la limpieza láser en húmedo es algo limitado.

La limpieza láser en seco es actualmente el método de limpieza láser más utilizado, en el que se emplean rayos láser para irradiar directamente la superficie de la pieza de trabajo con el fin de eliminar partículas y películas.

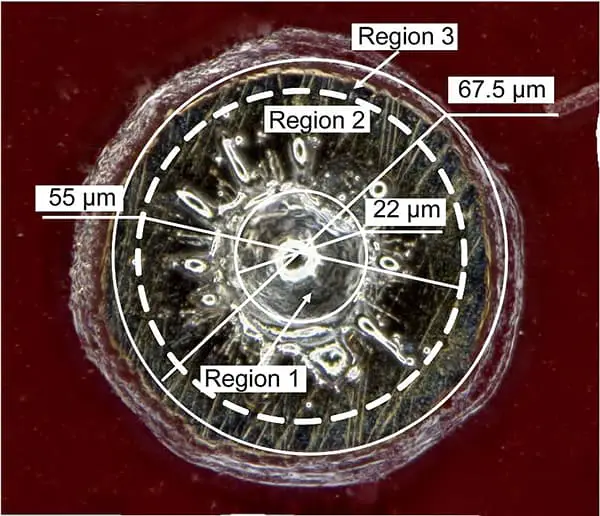

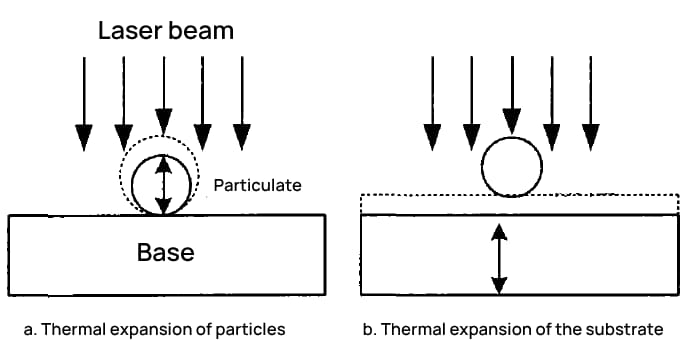

El principio básico de la limpieza láser en seco es que cuando las partículas y el sustrato son irradiados por rayos láser, la energía luminosa absorbida se convierte en energía térmica en un instante. Esto provoca una expansión térmica instantánea de las partículas, del sustrato o de ambos, generando una aceleración entre ellos.

La fuerza producida por esta aceleración supera la fuerza de adherencia entre las partículas y el sustrato, provocando que las partículas se desprendan de la superficie del sustrato.

(1) La limpieza láser en seco puede dividirse en dos formas principales según los distintos mecanismos de absorción:

En el caso de partículas de polvo con puntos de fusión superiores al de la matriz (o con puntos de fusión significativamente diferentes absorción láser de las tasas):

La absorción de las partículas bajo irradiación láser es mayor (a) o menor (b) que la del sustrato. En este caso, la energía láser absorbida se convierte en energía térmica, provocando la expansión térmica de las partículas.

Aunque la cantidad de expansión térmica es muy pequeña, se produce en un periodo de tiempo extremadamente corto, lo que da lugar a una enorme aceleración instantánea que actúa sobre el sustrato entre las partículas y el sustrato.

Mientras tanto, el sustrato también actúa sobre las partículas, superando la fuerza de adhesión entre ellas y haciendo que las partículas se desprendan del sustrato, como se muestra en la figura 1.

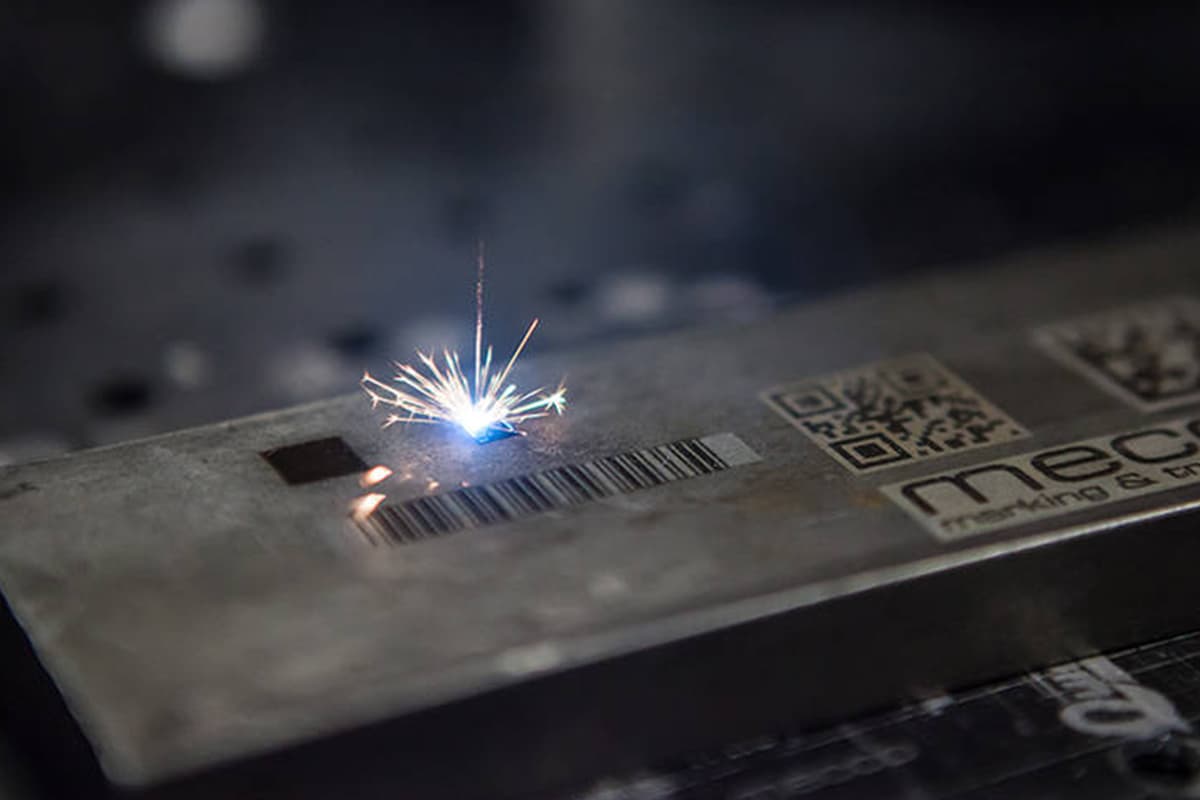

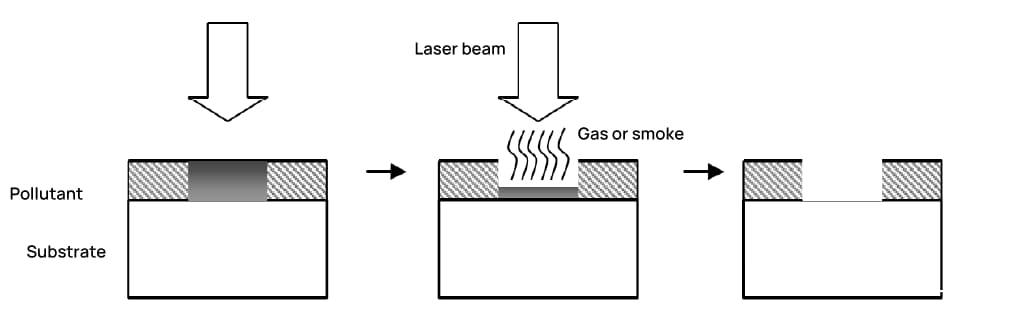

(2) Para suciedad con puntos de ebullición más bajos:

La suciedad de la superficie absorbe directamente la energía láser, provocando una ebullición y evaporación instantáneas a alta temperatura, lo que elimina la suciedad por vaporización directa. El principio se muestra en la figura 2.

La limpieza húmeda por láser, también conocida como limpieza por vapor láser, es un método de limpieza por láser en el que hay una fina película líquida o media de varios micrómetros sobre la superficie del objeto limpiado.

En comparación con la limpieza en seco, la limpieza en húmedo implica la presencia de una película de este tipo que, al ser irradiada por el rayo láser, experimenta un aumento instantáneo de temperatura y genera un gran número de burbujas que producen reacciones de gasificación.

La fuerza de impacto generada por la explosión de gasificación supera la fuerza de adherencia entre las partículas y el sustrato.

En función de los diferentes coeficientes de absorción de la longitud de onda del láser por partículas, películas líquidas y sustratos, la limpieza húmeda con láser puede dividirse en tres tipos.

(1) Cuando el sustrato absorbe fuertemente la energía láser:

Cuando el láser irradia sobre el sustrato y la película líquida, la absorción del sustrato al láser es mucho mayor que la de la película líquida.

Por lo tanto, se produce un fenómeno de vaporización explosiva en la unión entre el sustrato y la película líquida, como se muestra en la figura siguiente. En teoría, cuanto menor sea el tiempo de impulso, más fácil será producir un sobrecalentamiento en la unión, lo que dará lugar a una mayor fuerza de impacto explosivo.

(2) Cuando la película líquida absorbe fuertemente la energía láser:

Este principio de limpieza implica que la película líquida absorbe la mayor parte de la energía láser y sufre una vaporización explosiva en su superficie, como se muestra en la figura siguiente.

En este caso, la eficacia de la limpieza láser no es tan buena como cuando el sustrato absorbe el láser, porque la fuerza de impacto explosiva se produce sólo en la superficie de la película líquida.

Cuando el sustrato absorbe el láser, se producen burbujas y explosiones en la unión entre el sustrato y la película líquida, y es más probable que la fuerza de impacto explosiva aleje las partículas de la superficie del sustrato. Por lo tanto, el efecto de limpieza de la absorción del sustrato es mejor.

(3) Cuando tanto el sustrato como la película líquida absorben energía láser:

En este caso, la eficacia de la limpieza es baja. Tras la irradiación del láser sobre la película líquida, parte de la energía láser se absorbe y la energía se dispersa por toda la película líquida.

La película líquida hierve para producir burbujas, y la energía láser restante es absorbida por el sustrato tras atravesar la película líquida, como se muestra en la figura. Este método requiere más energía láser para generar burbujas en ebullición y explosiones. Por lo tanto, la eficacia de este método es muy baja.

Cuando se utiliza la absorción del sustrato para la limpieza láser en húmedo, la mayor parte de la energía láser es absorbida por el sustrato, lo que provoca un sobrecalentamiento en la unión entre la película líquida y el sustrato, produciendo burbujas en la interfaz.

En comparación con la limpieza en seco, la limpieza en húmedo utiliza la fuerza de impacto explosiva generada por la explosión de burbujas en la interfaz para conseguir una limpieza láser.

Al mismo tiempo, se puede añadir una cierta cantidad de sustancias químicas a la película líquida para que reaccionen con las partículas contaminantes y reduzcan la fuerza de adherencia entre las partículas y los materiales del sustrato, reduciendo así el umbral para la limpieza láser.

Por tanto, la limpieza en húmedo puede mejorar en cierta medida la eficacia de la limpieza, pero también presenta ciertas dificultades. La introducción de una película líquida puede provocar una nueva contaminación, y el grosor de la película líquida es difícil de controlar.

Influencia de la longitud de onda del láser:

La premisa de la limpieza láser es la absorción láser, por lo que al seleccionar una fuente láser, es necesario combinar las características de absorción de luz del objeto limpiado para elegir un láser adecuado para la banda como fuente láser.

Además, las investigaciones experimentales de científicos extranjeros han demostrado que, para limpiar partículas con las mismas características, cuanto menor es la longitud de onda, mayor es la capacidad de limpieza del láser y menor el umbral de limpieza.

Por lo tanto, bajo la premisa de cumplir con las características de absorción de luz del material, para mejorar el efecto de limpieza y la eficiencia, se deben seleccionar láseres con longitudes de onda más cortas como fuentes de luz de limpieza.

Influencia de la densidad de potencia:

Al realizar la limpieza láser, existe un umbral de daño límite superior y un umbral de limpieza límite inferior para el potencia del láser densidad. Dentro de este rango, cuanto mayor sea la densidad de potencia del láser durante la limpieza láser, mayor será la capacidad de limpieza y más significativo el efecto limpiador.

Por lo tanto, la densidad de potencia del láser debe aumentarse tanto como sea posible sin dañar el material del sustrato.

Influencia de la anchura del pulso:

La fuente láser para la limpieza láser puede ser luz continua o pulsada. Los láseres pulsados pueden proporcionar picos de potencia muy elevados, lo que facilita el cumplimiento de los requisitos de umbral.

Además, la investigación ha descubierto que los láseres pulsados tienen un menor impacto en los efectos térmicos sobre los sustratos durante la limpieza, mientras que los láseres continuos tienen una mayor área de efecto térmico.

Influencia de la velocidad y la frecuencia de exploración:

Obviamente, en el proceso de láser limpieza, cuanto mayor sea la velocidad de barrido láser y menor el número de veces, mayor será la eficacia de la limpieza, pero esto puede provocar una disminución de la eficacia de la limpieza.

Por lo tanto, en las aplicaciones prácticas de limpieza, la velocidad y la frecuencia de exploración adecuadas deben seleccionarse en función de las características del material del objeto limpiado y del grado de contaminación. La tasa de solapamiento durante la exploración también afectará al efecto de limpieza.

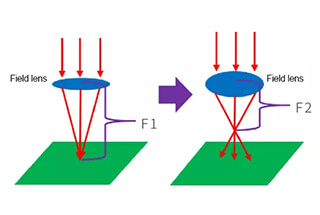

Influencia de desenfocar cantidad:

Antes de la limpieza láser, el láser suele enfocarse a través de una determinada combinación de lentes de enfoque. Durante el proceso de limpieza láser propiamente dicho, suele realizarse en estado desenfocado.

Cuanto mayor sea la cantidad de desenfoque, mayor será el punto luminoso sobre el material, mayor será el área de barrido y mayor será la eficacia. Cuando la potencia total es constante, cuanto menor es la cantidad de desenfoque, mayor es la densidad de potencia láser y mayor es la capacidad de limpieza.