Imagine eliminar el óxido, la pintura o los contaminantes más resistentes de las superficies sin productos químicos nocivos ni métodos abrasivos. La tecnología de limpieza láser, un método innovador, utiliza rayos láser para limpiar superficies de forma eficaz y segura. Este artículo explica cómo funciona la limpieza láser, sus ventajas y sus diversas aplicaciones, desde la conservación de obras de arte históricas hasta el mantenimiento de equipos industriales. Descubra el futuro de la limpieza que promete revolucionar las industrias con precisión y respeto por el medio ambiente.

Con el avance y el desarrollo de la tecnología, la tecnología de procesamiento láser se ha utilizado ampliamente en la práctica de la producción.

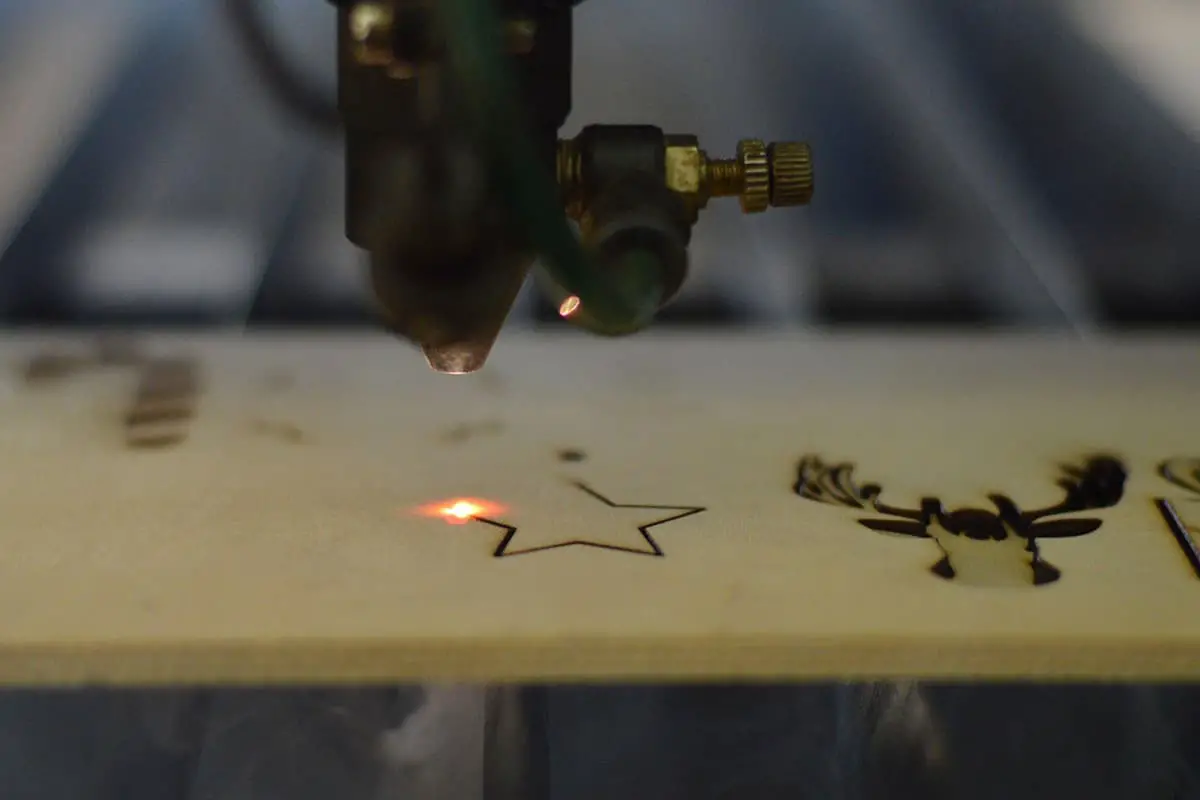

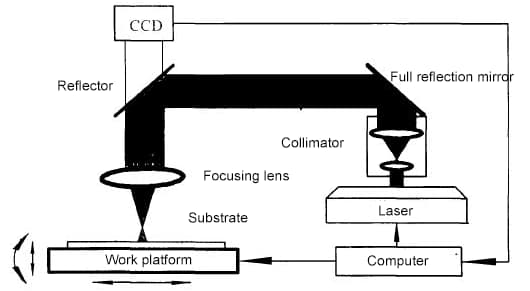

El procesamiento por láser (mecanizado por rayo láser, LBM) puede utilizarse para taladrar, cortar, afinar dispositivos electrónicos, soldar, tratar térmicamente, etc. Como rama de la tecnología de procesamiento láser, ha surgido la tecnología de limpieza láser.

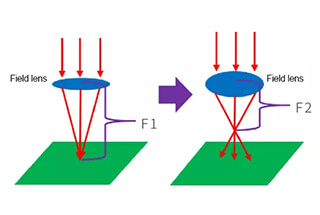

Los contaminantes se unen principalmente a las superficies mediante enlaces covalentes, interacciones dipolo-dipolo, acción capilar, enlaces de hidrógeno, adsorción y fuerzas electrostáticas.

Entre ellas, la acción capilar, la adsorción y las fuerzas electrostáticas (como se muestra en la figura 1) son las más difíciles de romper.

Nota:

La fuerza capilar procede de la cohesión de una capa muy fina de líquido (como la humedad atmosférica) que se forma en los diminutos huecos entre las partículas y la superficie del sustrato. La fuerza de adherencia es la principal fuerza de adhesión de los contaminantes a microescala.

El rayo láser puede producir al menos tres efectos:

(1) Inducir resonancia mecánica en la superficie sólida, provocando la desintegración y desprendimiento de la suciedad o depósito superficial;

(2) Calentar la suciedad de la superficie para que se expanda, superando así la fuerza de adherencia del material básico a las partículas de suciedad y desprendiéndola de la superficie del objeto;

(3) Vaporizar, gasificar o descomponer instantáneamente las moléculas de suciedad.

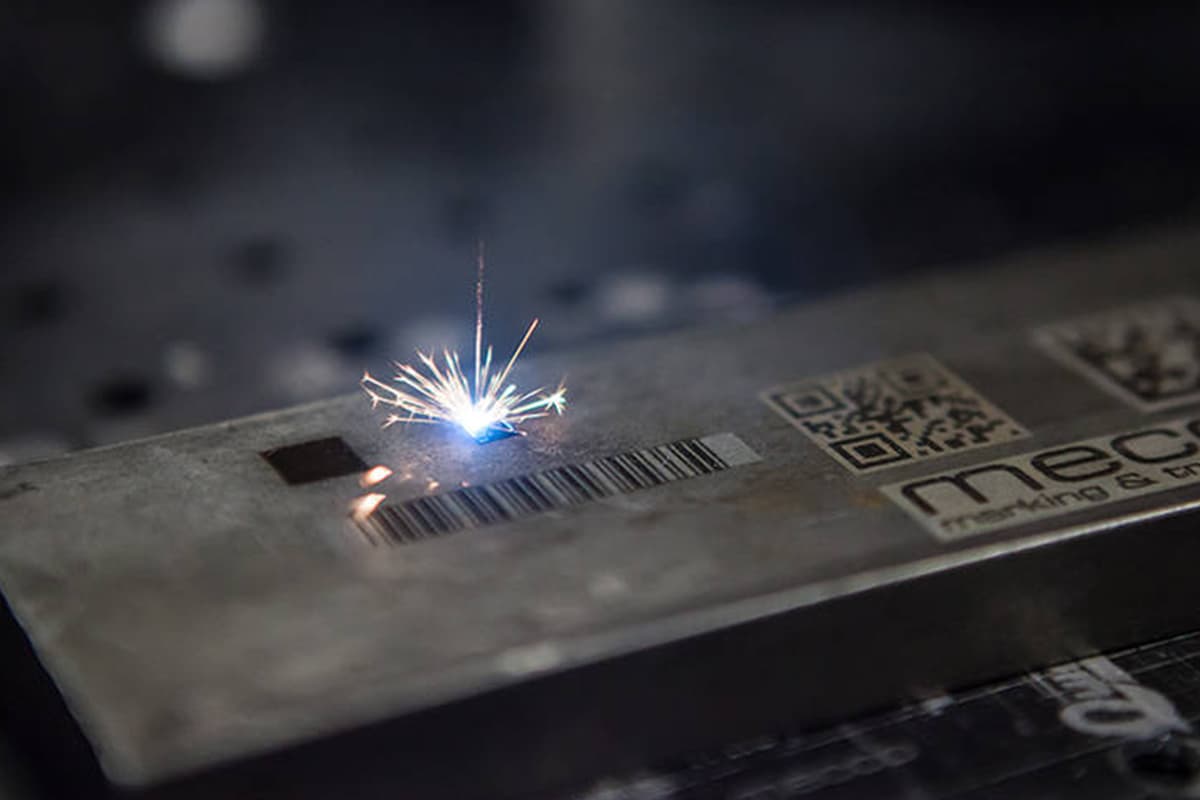

Al adoptar la radiación directa de pulsos para la limpieza, el láser es absorbido por el sustrato o las partículas, lo que produce una vibración que separa el sustrato y los contaminantes.

En primer lugar, deposite una capa de película líquida sobre la superficie del sustrato y, a continuación, utilice radiación láser para limpiarlo.

Mientras se irradia con láser, sople gas inerte hacia la superficie de la pieza. Cuando se desprende la suciedad de la superficie, el gas la expulsa lejos de la superficie para evitar la recontaminación y la oxidación de la superficie limpiada.

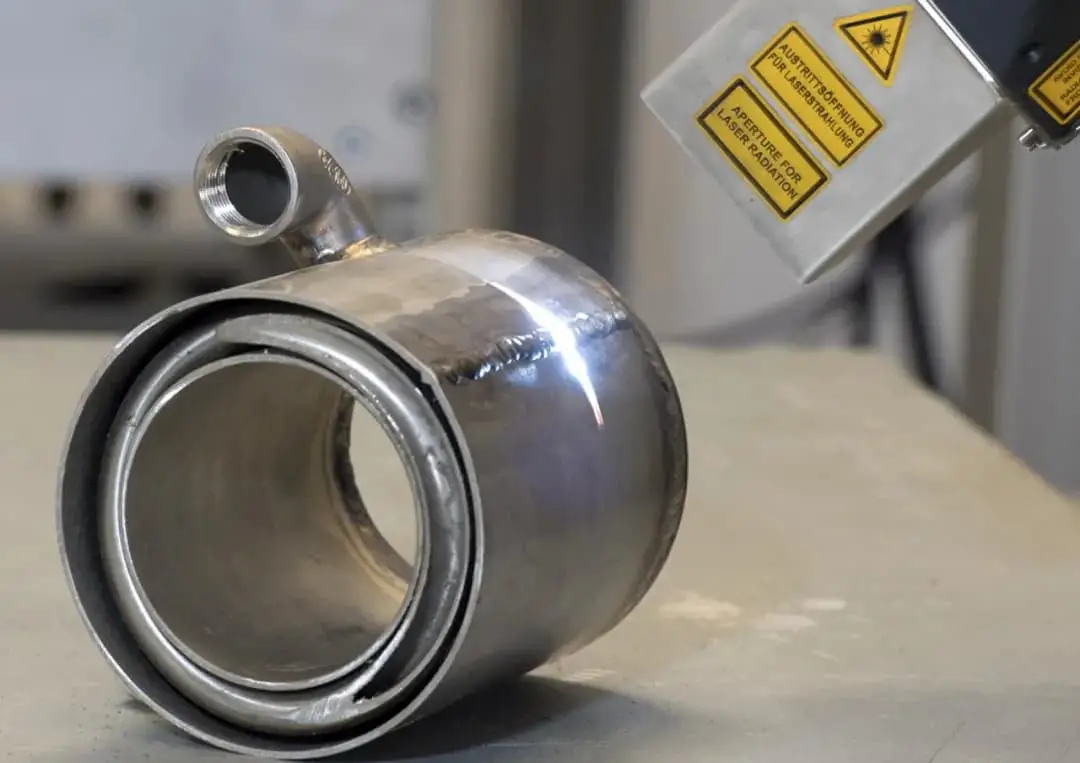

En Europa, los sistemas de limpieza por láser ya se utilizan en la industria aeronáutica. Al cabo de cierto tiempo, la superficie de un avión necesita ser repintada, pero la pintura vieja debe eliminarse por completo antes de volver a pintar.

Los métodos mecánicos tradicionales de eliminación de pintura son propensos a dañar la superficie metálica del avión, lo que supone un riesgo para la seguridad de las operaciones de vuelo.

Sin embargo, utilizando varios sistemas de limpieza por láser, la capa de pintura de la superficie de un Airbus A320 puede eliminarse por completo en dos días, sin dañar la superficie metálica.

Mediante el uso de fibras ópticas para guiar haces láser de alta potencia al interior de los reactores nucleares, se puede eliminar directamente el polvo radiactivo y desechar fácilmente el material limpiado.

Además, como la operación se realiza a distancia, garantiza la seguridad de los trabajadores.

La tecnología de limpieza por láser puede utilizarse para residuos líquidos, sólidos, reliquias culturales y basura espacial, así como en situaciones en las que los residuos son explosivos o el sustrato se daña con facilidad. El uso del láser tiene ventajas como la seguridad, la alta eficiencia y la fiabilidad.

Sus aplicaciones en la eliminación del óxido y el decapado de superficies metálicas como aviones y barcos, la limpieza de superficies de edificios y la limpieza de superficies de cristal en la industria microelectrónica demuestran una excelente superioridad.

Cabe deducir que con el desarrollo de la tecnología láser y la disminución de sus costes, la aplicación de la tecnología de limpieza por láser se generalizará aún más.