¿Alguna vez se ha preguntado cómo se cortan con tanta precisión intrincados diseños en aluminio? Este artículo explora el fascinante mundo del aluminio cortado por láser y desvela la tecnología que hay detrás. Conocerá el proceso, sus ventajas y sus aplicaciones en el mundo real. Prepárese para sumergirse en la magia del corte por láser.

Tanto los láseres de CO2 como los de fibra son capaces de cortar láminas finas de aluminio, pero con consideraciones distintas para cada tecnología.

Los láseres de fibra suelen ser los preferidos para el corte de aluminio debido a su capacidad para procesar directamente metales no ferrosos sin tratamientos superficiales adicionales. Su longitud de onda más corta (normalmente 1064 nm) es absorbida más fácilmente por el aluminio, lo que da como resultado un corte eficiente.

Los láseres de CO2, aunque son eficaces para muchos materiales, requieren precauciones especiales al cortar aluminio. La alta reflectividad del material a la longitud de onda del láser de CO2 (10,6 μm) exige aplicar un revestimiento antirreflectante a la superficie de aluminio. Este revestimiento evita los reflejos potencialmente perjudiciales para la fuente láser y mejora la absorción de energía para un corte más eficaz.

En efecto, el aluminio puede procesarse con diversas tecnologías de corte, como láser, plasma, chorro de agua y métodos mecánicos. Sin embargo, el corte por láser ofrece claras ventajas en términos de:

El grosor máximo de aluminio que puede cortar un láser está directamente relacionado con la potencia del láser y la calidad del haz. Como pauta general:

Es importante tener en cuenta que estos valores pueden variar en función de factores como la composición de la aleación de aluminio, la calidad de corte deseada y los requisitos de velocidad de corte.

El proceso de corte por láser de aluminio implica:

Aunque el corte por láser de aluminio puede ser más caro que algunos métodos tradicionales debido al mayor coste de los equipos y al consumo de energía, a menudo resulta rentable para piezas complejas o si se tiene en cuenta el proceso de fabricación total, incluida la reducción de los requisitos de postprocesado.

Para optimizar el corte por láser de aluminio:

Véase también:

En los últimos años, los avances en la tecnología láser han dado lugar a una importante expansión de la aplicación del corte por láser para el procesamiento del aluminio. Esta evolución ha llevado a las industrias a reevaluar los beneficios del corte por láser de aluminio, reconociendo su potencial para revolucionar los procesos de fabricación.

El corte por láser ofrece varias ventajas sobre los métodos tradicionales, sobre todo en la producción de piezas consistentes de gran precisión. El proceso destaca por su velocidad y eficacia, lo que reduce drásticamente el tiempo de procesamiento y los costes de producción. La naturaleza sin contacto del corte por láser también minimiza la deformación del material y elimina el desgaste de la herramienta, lo que aumenta aún más su atractivo para la fabricación de aluminio.

En la actualidad, el mercado ofrece tres categorías principales de equipos de corte por láser adecuados para el procesamiento de placas de aluminio:

Máquinas de corte por láser de dióxido de carbono (CO2):

Máquinas de corte por láser de fibra:

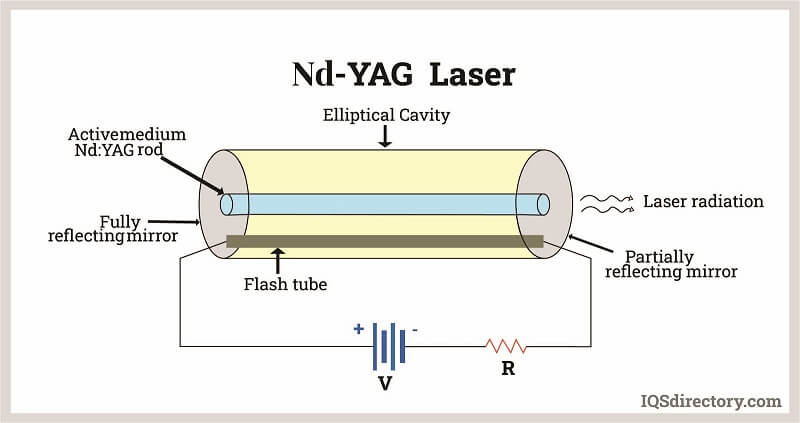

Máquinas de corte por láser bombeadas por lámpara (Nd:YAG):

La máquina de corte por láser de dióxido de carbono funciona a una longitud de onda de 10,6 μm, que es fácilmente absorbida por materiales no metálicos. Esta característica permite cortar con gran precisión diversos sustratos no metálicos, como madera, acrílico, polipropileno (PP) y polimetacrilato de metilo (PMMA o plexiglás). La eficacia de absorción da como resultado cortes limpios con zonas mínimas afectadas por el calor, lo que hace que los láseres de CO2 sean ideales para aplicaciones en los sectores de la señalización, la creación de prototipos y la decoración.

Sin embargo, la eficacia de la máquina se reduce significativamente al procesar materiales altamente reflectantes como el aluminio, el cobre y la plata. Estos metales reflejan una parte sustancial de la energía láser, lo que provoca un corte ineficaz y posibles riesgos de dispersión del haz. Esta limitación es especialmente pronunciada en secciones más gruesas o en escenarios de producción de gran volumen.

La eficiencia global del láser de CO2 se ve aún más limitada por su tasa de conversión fotoeléctrica relativamente baja, que suele rondar los 10-15%. Esta ineficacia se traduce en unos costes operativos más elevados, incluido un importante consumo de electricidad y la necesidad de robustos sistemas de refrigeración. Además, los requisitos de mantenimiento son considerables e implican la sustitución periódica de la óptica, la recarga de gas y, en algunos casos, el suministro de nitrógeno líquido para determinados sistemas de alta potencia.

En conjunto, estos factores limitan la versatilidad de la máquina en el procesamiento de metales. En el caso concreto del aluminio, la mayoría de los sistemas láser de CO2 se limitan a cortar planchas de hasta 3 mm de grosor. Esta capacidad se queda corta para muchas aplicaciones industriales que requieren procesar chapas de aluminio más gruesas o exigen mayores índices de producción.

En consecuencia, mientras que los láseres de CO2 destacan en el procesamiento de materiales no metálicos, sus limitaciones en el corte de metales, en particular para aleaciones reflectantes, a menudo hacen necesario considerar tecnologías alternativas como los láseres de fibra o los sistemas de corte por plasma para disponer de capacidades completas de mecanizado de metales.

La tecnología de corte por láser de fibra representa un avance significativo en la fabricación de metales, ya que ofrece una eficacia y una precisión superiores a las de los láseres de CO2 tradicionales. Los láseres de fibra, que funcionan a una longitud de onda de 1,06 μm, presentan una mayor absorción por parte de los materiales metálicos, lo que se traduce en velocidades de corte más rápidas y una calidad de bordes más limpia en una amplia gama de grosores.

El diseño compacto de los sistemas láser de fibra reduce significativamente el tamaño de la máquina, lo que permite un uso más eficiente del espacio del taller. Además, estos sistemas presentan unos costes de funcionamiento más bajos gracias a un menor consumo de gas y una mayor eficiencia eléctrica, con eficiencias de enchufe de pared que alcanzan hasta 30-40% en comparación con los 10-15% de los láseres de CO2.

Actualmente, el mercado está dominado por los láseres de fibra de onda continua (CW) de alta calidad, siendo IPG Photonics uno de los principales fabricantes. Aunque estos sistemas ofrecen un rendimiento excepcional, su elevado coste inicial ha sido un obstáculo para su adopción generalizada. La escasa competencia en el mercado de los láseres de fibra de alta potencia ha contribuido a mantener unas estructuras de precios superiores.

Una consideración notable para los compradores potenciales es la naturaleza modular de las fuentes láser de fibra. A diferencia de los láseres de CO2, en los que a menudo se pueden sustituir componentes individuales, el daño de una sola fibra en un láser de fibra suele requerir la sustitución de todo el módulo láser. Este factor puede repercutir en los costes de mantenimiento a largo plazo y ha provocado algunas dudas entre los posibles compradores.

Sin embargo, el mercado de máquinas de corte por láser de fibra está evolucionando rápidamente. La creciente competencia de los fabricantes emergentes y los continuos avances tecnológicos están reduciendo los costes. Innovaciones como la mejora de la calidad del haz, el aumento de la potencia (que ahora supera los 20 kW en aplicaciones de corte) y la mejora de los diseños de los cabezales de corte están ampliando las capacidades de estos sistemas.

Además, la integración de las tecnologías de automatización e Industria 4.0 está mejorando la propuesta de valor global de las máquinas de corte por láser de fibra. Funciones como el cambio automático de boquillas, la supervisión de procesos en tiempo real y el mantenimiento predictivo están mejorando la productividad y reduciendo el tiempo de inactividad.

A medida que la tecnología madura y se hace más accesible, las máquinas de corte por láser de fibra se están convirtiendo cada vez más en la opción preferida de los fabricantes de metal de diversos sectores, desde la automoción y la industria aeroespacial hasta los talleres generales, ya que ofrecen una combinación convincente de velocidad, precisión y eficacia operativa.

La máquina de corte por láser YAG (granate de itrio-aluminio) funciona a una longitud de onda de 1,06 μm, lo que la hace muy eficaz para cortar una amplia gama de materiales metálicos. Esta longitud de onda es especialmente adecuada para procesar metales reflectantes como el cobre, el latón y el aluminio, que suponen un reto para los láseres de CO2.

La tecnología láser YAG ha sido una piedra angular en las aplicaciones de corte industrial durante décadas, ganándose un amplio reconocimiento por su versatilidad y fiabilidad. Su longevidad en el mercado es un testimonio de su continua relevancia y eficacia en los procesos de fabricación modernos.

La calidad superior del haz de los láseres YAG, caracterizada por una alta densidad de potencia y una excelente capacidad de enfoque, permite realizar cortes precisos y limpios con zonas mínimas afectadas por el calor. Esto resulta especialmente ventajoso en el corte de metales finos y de grosor medio. Las características del láser pulsado de los sistemas YAG permiten un control excepcional del proceso de corte, lo que hace posible conseguir diseños intrincados y esquinas afiladas en componentes metálicos.

Los láseres de YAG presentan un alto índice de utilización de la energía, normalmente en torno a 20-30%, que es significativamente mejor que el de los láseres de CO2. Esta eficiencia se traduce en una reducción del consumo de energía y de los costes operativos. La capacidad de suministrar picos de potencia elevados en pulsos cortos también permite al láser YAG cortar materiales más gruesos con mayor eficacia que los láseres de onda continua de potencia media similar.

Además, la inversión inicial y los costes operativos relativamente más bajos de los sistemas láser YAG los han hecho cada vez más atractivos para un amplio espectro de clientes, desde pequeños talleres hasta instalaciones de fabricación a gran escala. Los menores requisitos de mantenimiento y la mayor vida útil de los láseres YAG de estado sólido en comparación con los láseres de gas contribuyen a su rentabilidad a lo largo del tiempo.

Cabe señalar que, aunque los láseres YAG tradicionales bombeados por lámpara siguen utilizándose, muchos sistemas modernos utilizan tecnología de estado sólido bombeado por diodo (DPSS) o láseres de fibra, que ofrecen una eficacia y una calidad del haz aún mayores, manteniendo las ventajas de la longitud de onda de 1,06 μm.

La máquina de corte por láser de placas de aluminio ofrece una precisión superior con incisiones excepcionalmente estrechas y suaves, desprovistas de los filetes y bordes ásperos típicamente asociados a los procesos de corte mecánico. Este corte de precisión da como resultado zonas mínimas afectadas por el calor (HAZ), tensión térmica reducida y deformación térmica insignificante, preservando la integridad estructural del material.

Una de las ventajas más significativas es la rápida velocidad de corte de la máquina, que puede ser hasta 10 veces superior a la de los métodos tradicionales, en función del grosor del material y la complejidad del corte. Esta capacidad de alta velocidad se traduce en un aumento de la productividad y una reducción de los plazos de entrega en los procesos de fabricación.

La naturaleza sin contacto del corte por láser elimina las fuerzas de impacto y el desgaste de la herramienta inherentes a los métodos de corte mecánico. Esto no sólo prolonga la vida operativa del equipo, sino que también reduce significativamente los tiempos de inactividad y los costes de mantenimiento. Además, la ausencia de contacto físico evita la formación de rebabas, habituales en los procesos de corte mecánico, eliminando así la necesidad de operaciones secundarias de desbarbado.

La tecnología de corte por láser permite una utilización muy eficiente del material. Las piezas de trabajo pueden anidarse estrechamente en la placa de aluminio, lo que suele suponer un ahorro de material de 20% a 30% en comparación con los métodos de corte tradicionales. Esta optimización no sólo reduce los costes de materia prima, sino que también minimiza los residuos, contribuyendo a unas prácticas de fabricación más sostenibles.

Otra ventaja clave es el proceso de corte en un solo paso. A diferencia de los métodos mecánicos que pueden requerir varias pasadas u operaciones de acabado posteriores, el corte por láser consigue la geometría final del producto en un solo paso. Este enfoque racionalizado elimina la necesidad de procesamientos adicionales, lo que reduce el tiempo de producción y los costes de mano de obra, al tiempo que garantiza una calidad uniforme en todas las piezas cortadas.

El corte por láser de placas de aluminio emplea un sofisticado proceso que aprovecha el poder de la energía luminosa concentrada. El proceso comienza con una fuente láser de alta potencia, normalmente un láser de CO2 o fibra, que genera un haz de luz concentrado.

Este haz láser se dirige con precisión a través de un sistema óptico avanzado, que incluye espejos y lentes de enfoque, para crear un punto de energía de densidad extremadamente alta. Cuando este haz enfocado incide en la superficie de la placa de aluminio, calienta rápidamente el material hasta su punto de fusión o vaporización, en función de la potencia del láser y del grosor del material.

Al mismo tiempo, un gas de asistencia de alta presión, normalmente nitrógeno o aire comprimido para el aluminio, se dirige coaxialmente con el haz láser. Este gas cumple múltiples funciones críticas:

A medida que el cabezal de corte láser se mueve con respecto a la placa de aluminio, guiado por la programación CNC, crea una trayectoria de corte precisa. Este movimiento puede lograrse moviendo el cabezal de corte sobre una pieza de trabajo estacionaria o moviendo la pieza de trabajo bajo un rayo láser fijo, dependiendo de la configuración de la máquina.

El corte por láser ofrece varias ventajas claras para el procesamiento de chapas de aluminio:

Al cortar aluminio específicamente, hay que tener en cuenta su alta reflectividad y conductividad térmica. A menudo se prefieren los láseres de fibra para el corte de aluminio debido a su longitud de onda más corta, que el material absorbe más fácilmente. Además, la selección adecuada de la presión y el caudal del gas de asistencia es crucial para conseguir cortes limpios y evitar la formación de escoria en el borde inferior de la placa.

A medida que la tecnología láser sigue avanzando, con desarrollos en la calidad del haz, la potencia de salida y los sistemas de control, las capacidades de corte de chapa de aluminio se amplían continuamente, consolidando aún más la posición del corte por láser como tecnología clave en la fabricación moderna de metales.

El corte por láser de aluminio requiere una cuidadosa consideración de diversos parámetros del proceso para lograr resultados óptimos. Los factores clave que influyen en la calidad y eficiencia del corte por láser de aluminio.

| Espesor | 1 | 2 | 3 | 4 | 5 | 6 | |

|---|---|---|---|---|---|---|---|

| Parámetros de corte | Potencia W | 1800- 2200 | 2000-2300 | 2200- 2400 | 2400- 2800 | 2600- 3000 | 3000 |

| Velocidad | 2000- 4000 | 2000-3000 | 1000- 2000 | 800- 1000 | 300- 500 | 400 | |

| Gas | N2 | ||||||

| Presión de aire KPA | 10 | 15 | 18 | 20 | 20 | 22 | |

| Cambio mínimo de potencia | 80- 100 | 90- 100 | 100 | 100 | 100 | 100 | |

| Parámetros de corte | Potencia W | 2200 | 2200 | 2300 | 2400 | 2400 | 3000 |

| Gas | N2 | O2, N2 | O2 | O2 | O2 | O2 | |

| Presión del aire KPA | 150 | 150 | 150 | 150 | 150 | 200 | |

| Frecuencia HZ | 200 | 200 | 150 | 150 | 150 | 200 | |

| Proporción de aire | 18 | 18 | 16 | 16 | 16 | 18 | |

| Tiempo S | 0.5 | 1 | 2 | 4 | 5 | 6 | |

Desde el punto de vista del coste y la inversión, las máquinas de corte por láser de fibra y las máquinas de corte por láser YAG se utilizan ampliamente para cortar aluminio y otros materiales como acero inoxidable y acero al carbono.

Estos dos tipos de equipos han demostrado resultados eficaces en el corte de chapas de aluminio.

Sin embargo, debido a la naturaleza altamente reflectante del aluminio, ni las máquinas de corte por láser de fibra ni las máquinas de corte por láser YAG son capaces de procesar placas de aluminio más gruesas.

Se recomienda utilizar nitrógeno durante el corte por láser de placas de aluminio para evitar la oxidación y conservar la uniformidad del color del material.

El nitrógeno es una mejor opción en comparación con otras alternativas.

El grosor de corte de estas máquinas varía: un láser de 2000 W puede cortar 6-8 mm, uno de 4000 W 12 mm y uno de 6000 W 16 mm.

De los dos, máquinas de corte por láser de fibra son más adecuados para cortar placas de aluminio, ya que su longitud de onda de absorción de 1064 nm es más eficaz.

Basado en años de experiencia en el corte por láser materiales de aluminioSin embargo, todavía existe una diferencia significativa entre las máquinas de corte por láser de fibra y las máquinas de corte por láser YAG, que puede dividirse en tres categorías: calidad de corte, velocidad de corte y coste de producción (el coste de producción se refiere principalmente a la vida útil del equipo).

Perfil de aluminio es muy reflectante y supone un reto tanto para las máquinas de corte por láser de fibra como para las máquinas de corte por láser YAG a la hora de cortar aluminio grueso.

Los materiales de aluminio también son propensos a las rebabas durante el proceso de corte, por lo que el control del proceso es fundamental para lograr una calidad de corte óptima.

Es esencial controlar adecuadamente la velocidad de corte. Una velocidad de corte demasiado rápida puede producir rebabas, mientras que una velocidad demasiado lenta puede provocar grietas en los materiales de aluminio, afectando a la calidad del corte.

En términos generales, para un equipo de corte por láser con la misma potencia, la velocidad de corte de una máquina de corte por láser de fibra es más rápida que la de una máquina de corte por láser YAG.

El coste del corte por láser es relativamente bajo en comparación con otros procesos de corte, pero existe una diferencia entre las máquinas de corte por láser de fibra y las máquinas de corte por láser YAG.

El coste del corte por láser de fibra es inferior debido a la frecuente sustitución de los accesorios de las lámparas láser en las máquinas de corte por láser YAG.

Sin embargo, a largo plazo, el material de aluminio tiene un efecto perjudicial sobre el láser de la máquina de corte por láser de fibra, reduciendo significativamente su vida útil.

Desde esta perspectiva, las máquinas de corte por láser YAG son más rentables.

Es importante tener en cuenta que el aluminio tiene una alta reflectividad y una baja absorción del láserpor lo que es necesario llevar gafas de protección láser durante el procesamiento para garantizar la seguridad.

El nitrógeno o el aire comprimido son los principales gases utilizados para el corte por láser de aluminio, especialmente para espesores de hasta 1,6 mm. El nitrógeno suele producir resultados superiores, con bordes de corte más lisos y una oxidación mínima. Aunque el aire comprimido puede utilizarse como alternativa más económica, puede dar lugar a una ligera formación de escoria a lo largo de ciertas secciones del corte.

La elección del gas de asistencia en el corte por láser de aluminio, al igual que con otros materiales, influye significativamente en la calidad del corte, la velocidad y la eficacia general. Los principales gases auxiliares utilizados en las operaciones de corte por láser son:

La selección del gas de asistencia cumple múltiples funciones cruciales en el proceso de corte por láser:

Al procesar aluminio con tecnología de corte por láser, tenga en cuenta factores como el grosor del material, la calidad del borde deseada, el volumen de producción y las limitaciones de costes a la hora de seleccionar el gas de asistencia más adecuado para su aplicación específica.

El corte por láser de aluminio suele producir rebabas mínimas en comparación con los métodos de corte tradicionales. Sin embargo, a menudo es inevitable cierto grado de formación de rebabas debido a las propiedades térmicas del material y a la naturaleza de alta energía del corte por láser. El grado de formación de rebabas depende de factores como la potencia del láser, la velocidad de corte, la presión del gas de asistencia y el grosor del material.

Para eliminar las rebabas de las piezas de aluminio cortadas por láser, suele ser necesario un tratamiento posterior. La elección entre el desbarbado manual o mecánico depende de la complejidad de la pieza, el volumen de producción y los requisitos de calidad:

Para obtener resultados óptimos, puede emplearse una combinación de desbarbado automático seguido de retoque manual, especialmente para componentes críticos. Además, la optimización de los parámetros de corte por láser puede reducir significativamente la formación inicial de rebabas, minimizando la necesidad de un tratamiento posterior exhaustivo.

Cumplir estrictamente los protocolos de seguridad al manejar el equipo de corte por láser. Inicie el sistema láser siguiendo los procedimientos de puesta en marcha establecidos.

Los operadores deben recibir una formación exhaustiva que demuestre su dominio de la estructura, las funciones y el sistema operativo de la máquina. Esto incluye la comprensión de las características específicas del procesamiento del aluminio.

Utilice el equipo de protección individual (EPI) adecuado, incluidas gafas de seguridad certificadas para la longitud de onda específica del láser utilizado. Asegúrese de que toda la piel expuesta está cubierta para evitar posibles reflejos de la superficie de aluminio altamente reflectante.

Antes del procesamiento, verifique la compatibilidad de la aleación de aluminio con el corte por láser. Tenga en cuenta factores como la conductividad térmica, la reflectividad y el potencial de oxidación. Implemente sistemas de extracción de humos adecuados para gestionar los vapores y partículas específicos del aluminio.

Mantener una vigilancia constante durante el funcionamiento. Si el operario debe abandonar el puesto de trabajo, active el sistema de enclavamiento de seguridad del láser y apague la máquina de acuerdo con los protocolos de apagado.

Coloque el equipo de extinción de incendios adecuado al alcance de la mano. Se recomiendan extintores de clase D para posibles incendios de aluminio. Aplique una política estricta de "haz apagado" cuando la máquina esté inactiva. Establezca y mantenga una zona despejada alrededor de la cortadora láser, libre de materiales inflamables y objetos reflectantes.

Supervise de cerca el proceso de corte para detectar cualquier anomalía, como chispas excesivas o patrones de corte irregulares. Detenga inmediatamente las operaciones si surgen problemas y siga los procedimientos de solución de problemas establecidos o póngase en contacto con el personal de supervisión.

Mantener un entorno de trabajo limpio y organizado. Retirar regularmente las virutas de aluminio y los residuos de la bancada de corte y las zonas circundantes. Separe y almacene correctamente las materias primas, las piezas acabadas y los residuos de acuerdo con las normas de manipulación de materiales.

Cuando utilice gases auxiliares (por ejemplo, nitrógeno o argón para el corte de aluminio), siga las prácticas adecuadas de manipulación y almacenamiento de botellas. Asegure los cilindros verticalmente y utilice reguladores adecuados. Aplique un procedimiento de purga para evitar la posible formación de óxido de aluminio en los conductos de gas.

Cumplir los protocolos de seguridad de alta tensión durante las actividades de mantenimiento. Cumpla el programa de mantenimiento recomendado por el fabricante, que suele incluir comprobaciones diarias, semanales y trimestrales. Preste especial atención al estado de los sistemas ópticos y de emisión de haces, ya que el corte de aluminio puede generar más residuos que otros materiales.

Tras la puesta en marcha de la máquina, realice una marcha en seco a baja velocidad en los ejes X e Y para verificar la suavidad del movimiento y detectar posibles problemas antes de iniciar la producción.

Valide siempre los nuevos programas de corte mediante simulaciones y pruebas de funcionamiento con ajustes de potencia y velocidad reducidos. Verifique la precisión de la trayectoria de corte programada y asegúrese de que se mantiene dentro de la zona de trabajo de la máquina.

Supervise continuamente el proceso de corte, prestando especial atención a la interacción haz-material, la calidad del corte y los movimientos de la máquina. Esté preparado para activar procedimientos de parada de emergencia si la máquina muestra un comportamiento inesperado o se acerca a sus límites.

(1) El cabezal de corte por láser de doble enfoque es un componente crítico de la máquina de corte por láser, susceptible de desgaste durante un uso prolongado. La inspección periódica y la sustitución a tiempo son cruciales para mantener un rendimiento de corte óptimo y evitar tiempos de inactividad inesperados.

(2) Para garantizar una calidad de corte constante, es esencial verificar la rectitud de las guías lineales de la máquina de corte por láser de fibra y la ortogonalidad general de la máquina cada seis meses. Solucione inmediatamente cualquier desviación mediante una alineación y calibración de precisión para mantener la exactitud del corte y la calidad de los bordes.

(3) Implemente una rutina de limpieza semanal con un aspirador de partículas de aire de alta eficiencia (HEPA) para eliminar el polvo y los residuos de las zonas críticas de la máquina. Asegúrese de que todos los armarios eléctricos están correctamente sellados para evitar la entrada de polvo, que puede provocar fallos en los componentes eléctricos y poner en peligro la seguridad.

(4) Inspeccione y ajuste regularmente la tensión de las correas dentadas o tornillos de bolas de la máquina de corte por láser de fibra, dependiendo del diseño de la máquina. Una tensión adecuada es crucial para mantener la precisión de posicionamiento y evitar la holgura, que puede afectar a la calidad del corte y provocar riesgos de seguridad.

(5) Establecer un programa de mantenimiento exhaustivo para el sistema de movimiento de la máquina de corte por láser de fibra:

El corte por láser de aluminio es una máquina herramienta especial que utiliza tecnología láser para cortar diversos gráficos en accesorios de tuberías y perfiles.

Es un producto de alta tecnología que integra tecnología de control numérico, corte por láser y maquinaria de precisión.

Gracias a sus características de especialización, alta velocidad, alta precisión, eficacia y rentabilidad, es una herramienta valiosa en la industria de procesamiento de tubos metálicos sin contacto.

¿Cuáles son sus ventajas en el sector de la construcción?

Gas utilizado: El nitrógeno se utiliza principalmente para evitar la oxidación en la superficie de corte. La pureza del gas debe ser como mínimo del 99,999% para las chapas más gruesas. Sin embargo, cuando el aspecto de la superficie de corte no es una preocupación, se puede utilizar oxígeno para corte de acero inoxidablelo que puede dar lugar a cortes más gruesos que con nitrógeno.

Presión de gas: Para el acero inoxidable de menos de 10 mm, la presión debe ser de unos 10 kg y el caudal debe ser elevado. Sin embargo, esto supone un elevado consumo de nitrógeno y un coste relativamente alto. Para chapas de más de 10 mm, la presión, el caudal y la dosificación son mayores.

Velocidad de corte: El grosor de la chapa es inversamente proporcional a la velocidad de corte. La potencia del generador láser también afecta a la velocidad de corte. Por ejemplo, un generador láser de 4000W puede cortar 4mm a una velocidad de 3000-5000mm/min, mientras que cortar 10mm sería a una velocidad de 1000mm/min.

Poder: La potencia necesaria para el corte la determina el fabricante de la máquina de corte por láser. Si el corte no es ideal, el operario puede ajustar la potencia según sea necesario, pero esto requiere experimentación y puede variar en función de la acería del material.

Enfoque: La posición de enfoque para cortar acero inoxidable debe situarse normalmente en la mitad del grosor de la chapa.

Es más difícil cortar aleaciones de aluminio con láser que el acero inoxidable (SUS). Esto se debe a que el aluminio es reflectante y tiene una alta viscosidad en estado fundido.

Para cortar aluminio, generalmente se utiliza aire y nitrógeno con un caudal de 40-50m3/h, y la velocidad de corte depende del grosor del material.

El grosor máximo que se puede cortar suele ser de 12 mm. Por ejemplo, con un láser de 6 kW, la velocidad de corte de una placa de aluminio de 4 mm es de 4.000 mm/min, mientras que la velocidad de corte de una placa de 12 mm es de 700 mm/min.

Es importante tomar medidas de protección contra los reflejos al cortar aluminio. Se recomienda encarecidamente llevar mascarilla al cortar placas de aluminio.

La imagen inferior muestra muestras de acero inoxidable de 28 mm y 25 mm que se han cortado con un láser con nitrógeno a alta presión.

La información anterior se refiere al corte por láser de aluminio. Espero que le resulte útil. Si tiene alguna idea o sugerencia, no dude en dejarla en la sección de comentarios.