¿Se ha preguntado alguna vez cómo funciona una máquina de corte por láser? En esta entrada del blog, nos sumergiremos en el funcionamiento interno de estas máquinas de alta precisión que han revolucionado la industria metalúrgica. Nuestro ingeniero mecánico experto desglosará los componentes clave, desde el potente láser de fibra hasta el intrincado sistema de refrigeración, y explicará cómo trabajan juntos para ofrecer un rendimiento de corte sin igual. Prepárese para conocer mejor la tecnología que hay detrás de estas maravillas de la ingeniería moderna.

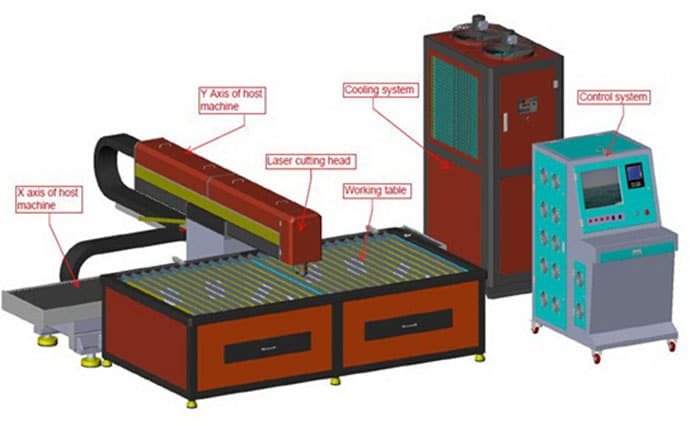

Las máquinas de corte por láser son sistemas complejos compuestos por varios componentes clave, cada uno de los cuales desempeña un papel fundamental a la hora de garantizar el funcionamiento, la precisión y la eficacia de la máquina. Comprender estos componentes es esencial para seleccionar, utilizar y mantener una máquina de corte por láser de forma eficaz. Estos son los componentes principales:

La fuente láser de fibra es el componente central de una máquina de corte por láser, responsable de generar el haz láser mediante la emisión de diodos y la amplificación de la fibra. Esta tecnología ofrece una alta eficiencia de conversión, una vida útil más larga y menores costes de mantenimiento. Por ejemplo, IPG Photonics es conocida por sus láseres de fibra de alta potencia, muy utilizados en aplicaciones industriales por su fiabilidad y rendimiento.

El cabezal de corte láser enfoca y dirige el rayo láser sobre el material. Consta de una boquilla, una lente de enfoque y un sistema de seguimiento del enfoque. El cabezal se desplaza a lo largo de una trayectoria de corte predefinida y ajusta su altura en función del grosor del material y del método de corte. RayTools y Precitec son fabricantes notables de cabezales de corte por láser de alta calidad. Por ejemplo, la serie BM109 de RayTools es conocida por su capacidad de enfoque preciso, que mejora significativamente la precisión del corte.

El sistema CNC (Control Numérico por Ordenador) actúa como el cerebro de la máquina de corte por láser. Controla el movimiento de los ejes X, Y y Z y la potencia de salida del láser. El sistema CNC interpreta los diseños CAD y los convierte en instrucciones de corte precisas, garantizando una alta precisión y repetibilidad. Los sistemas CNC modernos, como los de Siemens, ofrecen funciones avanzadas como la supervisión en tiempo real y el control adaptativo, que mejoran la eficacia y la precisión del corte.

Los motores son vitales para el sistema de movimiento de la máquina de corte por láser. Existen dos tipos principales:

La máquina herramienta incluye la bancada, la viga, la mesa de trabajo y el sistema del eje Z, todos ellos cruciales para la estabilidad y precisión de la máquina. Las distintas configuraciones, como los tipos de pórtico, voladizo y viga, se adaptan a diversas aplicaciones industriales. Por ejemplo, una máquina herramienta de tipo pórtico proporciona un soporte robusto para el corte a alta velocidad, garantizando una vibración mínima y una gran precisión.

Un sistema de refrigeración, normalmente un enfriador de agua, es esencial para enfriar la fuente láser, el cabezal láser y otros componentes. Una refrigeración eficaz garantiza un rendimiento estable y evita el sobrecalentamiento, que puede dañar la máquina. Por ejemplo, un enfriador de agua CW-6200 de S&A puede regular eficazmente la temperatura de una fuente láser de alta potencia, manteniendo un rendimiento óptimo incluso durante un funcionamiento prolongado.

El sistema de suministro de aire, compuesto por un compresor de aire, un dispositivo de filtrado y un secador de aire, suministra aire limpio y seco al generador láser y a la trayectoria óptica. Mantener la trayectoria óptica y los espejos con aire limpio es crucial para un rendimiento óptimo. Un compresor de aire Atlas Copco, combinado con un secador de aire de alta eficiencia, garantiza que el aire comprimido esté libre de contaminantes y humedad, protegiendo los componentes sensibles.

Las lentes láser, incluidas las de espejo completo, medio espejo y enfoque, forman parte integral del sistema óptico. La calidad de estas lentes afecta directamente a la potencia de salida del láser y al rendimiento general de la máquina. Por ejemplo, II-VI Incorporated fabrica lentes de enfoque de ZnSe de alta calidad que ofrecen una excelente transmisión y durabilidad, mejorando la calidad del corte y alargando la vida útil de la lente.

El sistema de alimentación conecta los láseres, las máquinas herramienta CNC y otros sistemas de alimentación, garantizando un funcionamiento estable y evitando interferencias externas de la red eléctrica. Una fuente de alimentación estable es fundamental para mantener una salida láser constante y evitar fluctuaciones que puedan afectar a la calidad del corte.

El compresor de aire suministra y almacena aire comprimido, mientras que los secadores y filtros refrigerados por aire garantizan que el aire esté limpio y seco. Esta limpieza es necesaria para el correcto funcionamiento de la trayectoria óptica y los espejos. Por ejemplo, un compresor de aire Kaeser, emparejado con un secador de aire desecante, proporciona una fuente fiable de aire limpio y seco, que es esencial para el corte por láser de alta calidad.

Un soplador de escape y un colector de polvo son esenciales para eliminar los residuos y el humo generados durante el proceso de corte. Esto garantiza un entorno de trabajo limpio y el cumplimiento de las normas medioambientales. Un colector de polvo Donaldson Torit, por ejemplo, captura eficazmente las partículas finas y los humos, protegiendo tanto el equipo como a los operarios.

Las botellas de gas proporcionan gases auxiliares, y el sistema de control de gas gestiona el flujo de gas durante el corte. Este sistema incluye gas embotellado, gas licuado y aire comprimido. Una gestión adecuada del gas es crucial para conseguir cortes limpios y evitar la oxidación. Por ejemplo, el uso de nitrógeno de alta pureza como gas auxiliar puede evitar la oxidación al cortar acero inoxidable, con lo que se consigue un acabado más liso de los bordes.

La plataforma de control integra todos los comandos y ajustes de la máquina, garantizando que la cortadora láser funcione como se espera para diferentes materiales y diseños. El software interpreta los diseños CAD y los traduce en instrucciones de corte precisas. El software de control avanzado, como los de Lantek, ofrece funciones como la optimización del anidado y la supervisión en tiempo real, que mejoran la eficiencia del corte y la utilización del material.

La comprensión de estos componentes es crucial para cualquier persona involucrada en la selección, operación y mantenimiento de máquinas de corte por láser, garantizando una alta precisión, eficiencia y calidad en diversas aplicaciones de corte.

El equipo auxiliar para cortadoras láser incluye:

Vamos a sumergirnos en ello y dividiré la cortadora láser en 14 partes y explicaré cada una en detalle.

La parte mecánica de la cortadora láser es responsable del movimiento en los ejes X, Y y Z, incluida la plataforma de trabajo de corte. La estabilidad de la máquina herramienta es crucial para las máquinas de corte por láser de fibra, ya que influye directamente en la precisión del corte.

Actualmente, las máquinas herramienta más comunes en el mercado son las de tipo pórtico, las de tipo voladizo y las de tipo viga.

Cada tipo de máquina-herramienta tiene sus propias funciones, como las máquinas-herramienta de tipo viga, utilizadas principalmente por los grandes fabricantes para el corte de material, y las 3D corte por láser de fibra principalmente en la industria del automóvil.

Los sistemas de control de movimiento desempeñan un papel fundamental para garantizar la precisión y eficacia de las máquinas de corte por láser. Estos sistemas gestionan el movimiento y el posicionamiento del rayo láser en relación con la pieza de trabajo, lo que permite realizar cortes precisos y complejos.

Las soluciones avanzadas de control de movimiento emplean la mezcla polinómica de esquinas y el control de sacudidas para mantener una alta precisión, especialmente en las esquinas, sin comprometer la velocidad. Por ejemplo, en la industria aeroespacial, estas tecnologías se utilizan para cortar formas complejas de láminas de titanio, garantizando transiciones suaves y reduciendo la tensión mecánica, lo que mejora la precisión de corte y suaviza los bordes.

Los sistemas de corte por láser de gama alta suelen integrar escáneres galvo con etapas de motor lineal. Los escáneres galvo dirigen el haz láser con espejos de alta velocidad, mientras que las etapas de motor lineal mueven la pieza de trabajo en los ejes X e Y. Esta combinación permite una precisión submicrométrica y una rápida aceleración. Esta combinación permite una precisión submicrométrica y una aceleración rápida, lo que mejora el rendimiento y garantiza cortes de alta calidad. Por ejemplo, en la industria electrónica, esta tecnología es esencial para cortar patrones intrincados en placas de circuitos impresos.

Los sistemas de pórtico son una configuración habitual en las máquinas de corte por láser, con diseños de alta precisión accionados por motores lineales en los ejes XY. Estos sistemas proporcionan estabilidad dinámica y son esenciales para el mecanizado de diseños intrincados, como plantillas y placas de circuitos impresos. Pueden utilizar cojinetes neumáticos, cojinetes mecánicos o diseños híbridos, que ofrecen una estabilidad mecánica extrema y largos recorridos. En la industria del automóvil, los sistemas de pórtico se utilizan para cortar formas precisas de paneles de carrocería y otros componentes.

Un dispositivo que produce una fuente de luz láser se conoce como generador láser. El generador láser es la principal fuente de energía de los equipos láser, similar al motor de un coche, y es el componente más caro de las máquinas de corte por láser de fibra.

Actualmente, las marcas importadas de generadores de láser de fibra en el mercado incluyen la alemana IPG, ROFIN y la británica SPI, entre otras.

Con los avances tecnológicos, las marcas nacionales de láser como Raycus y Max también han surgido, ganándose el reconocimiento del mercado por su elevada relación coste-rendimiento.

Al comparar fuentes láser, es esencial tener en cuenta su eficacia, requisitos de mantenimiento y coste. Las fuentes láser de fibra, como las de Raycus e IPG, son conocidas por su alta eficiencia, larga vida útil y bajo mantenimiento. Por ejemplo, los láseres de fibra pueden alcanzar una tasa de eficiencia de hasta 30-40%, significativamente superior a la eficiencia de 10-15% que se observa normalmente en los láseres de CO2. Esta eficiencia se traduce en un menor consumo de energía y menores costes operativos a lo largo del tiempo. Las fuentes láser de CO2, aunque versátiles y capaces de cortar una amplia gama de materiales, suelen tener unos costes de mantenimiento más elevados debido a la necesidad de alinear y limpiar periódicamente los componentes ópticos. Los láseres de fibra son más adecuados para el corte de metales, ya que ofrecen un rendimiento superior y menores costes operativos a lo largo del tiempo.

La lente láser es el componente más utilizado en los sistemas de fibra óptica. corte por láser equipos. Diversos dispositivos ópticos contienen lentes láser, cada una de ellas con una finalidad diferente, como lentes de reflexión total, lentes de semirreflexión y lentes de enfoque.

La calidad de la lente influye directamente en la potencia de salida del láser, afectando así al rendimiento global de la máquina. Aunque las lentes importadas tienen una vida útil más larga y un mejor efecto de corte que las nacionales, son mucho más caras.

El sistema de control es el principal sistema operativo del máquina de corte por láser de fibraque controla principalmente los movimientos de los ejes X, Y y Z y regula la potencia de salida del láser. Su calidad determina la estabilidad del rendimiento operativo de la máquina.

La precisión y el efecto de corte pueden mejorarse eficazmente mediante un control preciso del software.

El panel de control es una interfaz crucial que permite a los operarios gestionar y controlar las funciones de la máquina de corte por láser. Está diseñado para facilitar operaciones precisas y garantizar la seguridad mientras se interactúa con la máquina.

El panel de control dispone de botones para maniobrar el conjunto de lentes láser en varias direcciones, como izquierda, derecha, arriba y abajo. Esta capacidad es esencial para un posicionamiento preciso, especialmente al configurar un nuevo trabajo o durante el mantenimiento. Los operarios deben tener cuidado y evitar meter la mano en la cabina del láser mientras las piezas están en movimiento. Los riesgos potenciales incluyen quemaduras accidentales por el rayo láser o lesiones mecánicas por componentes en movimiento. Asegurarse de que la máquina está apagada o en modo seguro antes de acceder al interior puede evitar estos accidentes.

El sistema de menús, accesible a través de botones como el botón "Z U", permite a los operarios realizar diversas funciones, como mover el lecho alveolar y configurar el autoenfoque. Por ejemplo, para configurar el enfoque automático para un trabajo de corte:

Este proceso garantiza que el láser esté correctamente enfocado, lo que da lugar a cortes y grabados precisos.

La conexión entre el generador láser, la cortadora láser y el sistema de alimentación sirve principalmente para evitar interferencias de la red eléctrica externa.

Una fuente de alimentación regulada evita las interferencias externas de la red eléctrica, manteniendo la estabilidad y precisión del proceso de corte por láser. Garantiza que la potencia suministrada al generador láser y a otros componentes sea constante y fiable.

El cabezal de corte es el dispositivo de salida láser de una máquina de corte por láser de fibra, compuesto por una boquilla, una lente de enfoque y un sistema de seguimiento de enfoque.

El dispositivo de accionamiento del cabezal de corte, que consiste en un servomotor, una varilla roscada o un engranaje, mueve el cabezal de corte a lo largo del eje Z según lo programado.

Sin embargo, la altura del cabezal de corte láser debe ajustarse y controlarse en función del material, el grosor y el método de corte que se utilice.

Los cabezales de corte por láser son componentes vitales de una máquina de corte por láser, ya que dirigen y enfocan el rayo láser sobre el material que se va a cortar. Comprender las distintas piezas y accesorios de un cabezal de corte por láser es esencial para lograr cortes de alta calidad y mantener la eficacia y longevidad de la máquina.

El cabezal de corte por láser desempeña un papel fundamental en la precisión y calidad de los cortes. Los cabezales de corte por láser de alta potencia, como los de la empresa alemana Precitec, están diseñados para aplicaciones pesadas y ofrecen funciones avanzadas como el enfoque automático y la protección contra colisiones. El enfoque automático ajusta automáticamente la distancia focal para diferentes materiales y grosores, garantizando una calidad de corte óptima. La protección contra colisiones evita daños en el cabezal de corte deteniendo la máquina si detecta un obstáculo. Los cabezales láser Raytools, utilizados habitualmente en máquinas de menor potencia, son más económicos pero pueden carecer de algunas de las funciones avanzadas que se encuentran en los modelos de gama más alta. La elección del cabezal de corte debe basarse en los requisitos de corte específicos y los tipos de materiales que se van a procesar.

Boquilla

La boquilla dirige el haz láser sobre el material y ayuda a eliminar el material fundido y los residuos mediante el flujo de gas de asistencia (como oxígeno, nitrógeno o aire). Por ejemplo, al cortar acero inoxidable, puede utilizarse una boquilla de pequeño diámetro con gas auxiliar nitrógeno para conseguir un corte limpio sin oxidación.

Lentes

Las lentes enfocan el rayo láser hasta un punto fino, aumentando su intensidad y permitiéndole cortar el material. Se utilizan diferentes longitudes focales, como 2,5″ o 5″, en función del grosor del material y de la precisión de corte requerida. Por ejemplo, una lente de distancia focal más corta es ideal para cortar láminas finas de metal, mientras que una distancia focal más larga es mejor para materiales más gruesos.

Cristales/espejos protectores

Los cristales o espejos protectores protegen la lente de la contaminación por residuos y vapores generados durante el corte. De este modo se evitan daños en la lente de enfoque y se prolonga la vida útil del cabezal de corte por láser. Por ejemplo, durante el corte de acrílico, el cristal protector ayuda a mantener la claridad y eficacia de la lente de enfoque.

Sistema de seguimiento Focus

Este sistema incluye piezas como servomotores y engranajes que permiten que el cabezal de corte se mueva a lo largo del eje Z según la trayectoria de corte programada. Garantiza una distancia constante entre la boquilla y el material, crucial para mantener cortes uniformes y evitar daños en el cabezal de corte. Por ejemplo, el corte de superficies irregulares como el metal corrugado requiere un sistema de seguimiento de enfoque eficaz para mantener la calidad del corte.

Sensor de altura

Los sensores de altura mantienen una distancia constante entre la boquilla y el material, garantizando un enfoque óptimo y evitando daños en el cabezal de corte. Esta característica es especialmente importante para cortar materiales con grosores variables, como cortar una chapa metálica con un grosor variable en toda su superficie.

Componentes de colimación

Los componentes de colimación enderezan o coliman la luz divergente transmitida desde la fuente láser, garantizando que el haz láser permanezca enfocado y dirigido con precisión hacia el material. Por ejemplo, en los láseres de fibra, la colimación es crucial para mantener la calidad del haz a largas distancias.

Piezas de cerámica

Las piezas cerámicas proporcionan aislamiento y protección a los componentes ópticos, garantizando la longevidad del cabezal de corte al soportar altas temperaturas. Estas piezas son esenciales en aplicaciones de alta potencia en las que la gestión térmica es fundamental.

Cabezales de corte con enfoque automático

Estos cabezales integran sensores y motores para ajustar el enfoque automáticamente, adecuados para máquinas de corte de plataforma grandes y medianas. Son capaces de cortar materiales gruesos como acero inoxidable y aluminio con una buena calidad de corte.

Lente colimadora y lente de enfoque con refrigeración por agua

Algunos diseños incluyen refrigeración por agua para la lente del colimador, la lente de enfoque y la boquilla para mejorar el proceso de corte y proteger los componentes del sobrecalentamiento. Esta característica es crucial en aplicaciones de corte por láser de alta potencia para mantener el rendimiento óptico.

Función de protección anticolisión

Esta función evita daños en el cabezal láser cuando colisiona con la pieza de trabajo, lo que garantiza la longevidad del cabezal de corte. Por ejemplo, la protección contra colisiones es esencial al cortar formas complejas que pueden hacer que el cabezal entre en contacto con bordes elevados.

Sensores

Los sensores de altura y los sensores capacitivos garantizan la distancia adecuada entre el cabezal de corte y la superficie de la pieza y detectan la presencia y la posición de la pieza, proporcionando información para una alineación y un posicionamiento precisos.

El proceso de control de todo el dispositivo de corte.

El sistema operativo de una máquina de corte por láser procesa gráficos y archivos de imagen, convirtiéndolos en instrucciones de control precisas. Un sistema operativo fácil de usar con un software de anidado eficaz puede mejorar significativamente la productividad y la utilización del material. Al comparar sistemas operativos, tenga en cuenta la facilidad de uso, la compatibilidad con varios formatos de archivo y la disponibilidad de funciones avanzadas como la supervisión en tiempo real y el control adaptativo. Un software de anidado avanzado optimiza el uso del material organizando las piezas que se van a cortar de forma que se minimicen los residuos, reduciendo así los costes.

Los controladores de movimiento de alto rendimiento se basan en etapas de posicionamiento de bucle cerrado rápidas y precisas que proporcionan retroalimentación de posición en tiempo real. Esta información es esencial para activar el láser con precisión y garantizar que los cortes se realicen en el momento exacto para obtener resultados de alta calidad. Por ejemplo, en la industria de dispositivos médicos, la información en tiempo real es crucial para cortar componentes diminutos y precisos para instrumentos quirúrgicos.

El motor de la máquina de corte por láser es un componente crucial del sistema de movimiento. El rendimiento del motor repercute directamente en la calidad de procesamiento y la eficiencia de producción del producto.

En la actualidad, los motores más utilizados son el motor paso a paso y el servomotor, que se seleccionan en función de los requisitos de la industria y el objeto de procesamiento.

Motor paso a paso: Su velocidad de arranque es rápida, responden bien y son adecuadas para el grabado y el corte. Son asequibles, y muchas marcas ofrecen distintas opciones de rendimiento.

Servomotor: Tiene una velocidad de movimiento rápida, un funcionamiento suave, una gran capacidad de carga y un rendimiento estable. Es ideal para industrias y productos con altos requisitos de procesamiento, proporcionando un procesamiento de bordes suave y una velocidad de corte rápida, aunque es más caro.

Los servomotores son cruciales para proporcionar la potencia y precisión necesarias en las operaciones de corte por láser. Empresas como Industrial Indexing Systems (IIS) ofrecen servomotores y controladores avanzados que cumplen los exigentes requisitos de las tareas de corte por láser. Estos motores garantizan la delicadeza necesaria para trabajos intrincados al tiempo que mantienen la fuerza para diversas operaciones de corte. Las soluciones de control singulares, como las de Aerotech, combinan el control de movimiento de alta precisión con el disparo láser sincronizado con la posición, lo que garantiza una colocación uniforme del punto láser y una calidad superior de las piezas.

El sistema de refrigeración se utiliza para enfriar el generador láser de una máquina de corte por láser de fibra. El generador láser convierte la energía eléctrica en energía luminosa, con una tasa de conversión de 20% en el caso de un láser de CO2. La energía restante se convierte en calor.

El sistema de agua de refrigeración elimina el exceso de calor para que el generador láser siga funcionando correctamente.

El enfriador también refrigera el reflector de la trayectoria óptica externa y el espejo de enfoque para garantizar una calidad de transmisión del haz estable y evitar que las lentes se deformen o agrieten por sobrecalentamiento.

El sistema de refrigeración es crucial para mantener la temperatura óptima de funcionamiento de la fuente láser y otros componentes. Un sistema de refrigeración eficaz no sólo mejora el rendimiento, sino que también prolonga la vida útil de la máquina. Al comparar enfriadores, tenga en cuenta la capacidad de refrigeración, la eficiencia energética y la compatibilidad con la máquina de corte por láser. Una refrigeración adecuada es esencial para evitar el sobrecalentamiento, que puede reducir el rendimiento y dañar los componentes del láser.

La refrigeración por agua se utiliza mucho por su eficacia en la disipación del calor. El sistema suele consistir en hacer circular agua por la máquina láser para absorber el calor, que luego se transfiere a un radiador o intercambiador de calor donde se libera a la atmósfera.

Los refrigeradores láser son unidades especializadas diseñadas para proporcionar un control preciso de la temperatura. Automatizan el proceso de refrigeración y están disponibles en varios tipos para adaptarse a distintas necesidades.

Al seleccionar un enfriador de agua para una máquina de corte por láser, tenga en cuenta varios factores para garantizar un rendimiento óptimo:

El enfriador debe tener una capacidad de refrigeración adecuada para soportar la carga térmica generada por la cortadora láser. Esto es crucial para mantener la temperatura de funcionamiento dentro del rango deseado.

El enfriador debe ser compatible con las especificaciones de la cortadora láser, incluidos los requisitos de caudal de agua y presión. La incompatibilidad puede provocar una refrigeración ineficaz y daños potenciales en la máquina.

La elección de enfriadoras energéticamente eficientes puede reducir los costes operativos y el impacto medioambiental. Los sistemas de refrigeración centralizados pueden ser más eficientes para instalaciones que utilicen varias cortadoras láser.

Se incluyen el medio de trabajo de la cortadora láser y las bombonas de gas auxiliares.

Estos gases sirven como suplementos industriales para la oscilación del láser y como gases auxiliares para el funcionamiento del cabezal de corte.

Proporcionar y almacenar aire comprimido.

El sistema de suministro de aire se utiliza para proporcionar aire limpio y seco al generador láser y a la trayectoria del haz láser, garantizando el funcionamiento normal de la trayectoria y los reflectores.

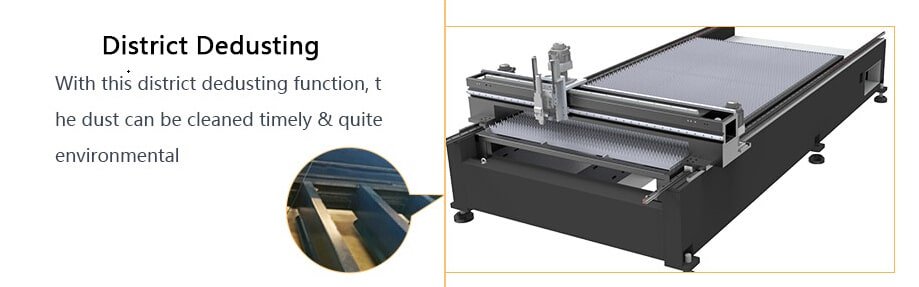

El humo y el polvo generados durante el proceso de fabricación deben filtrarse y tratarse para cumplir las normas de protección del medio ambiente.

Eliminar los materiales sobrantes y los residuos generados durante el procesado.

A continuación encontrará respuestas a algunas preguntas frecuentes:

Una máquina de corte por láser se compone de varias piezas esenciales, cada una de ellas crucial para su funcionalidad y rendimiento. El componente principal es el generador láser, también conocido como fuente láser, que produce el rayo láser utilizado para el corte. Los tipos más comunes incluyen láseres de CO2, láseres de estado sólido YAG y láseres de fibra, siendo los láseres de fibra populares por su alta eficiencia y estabilidad.

El cabezal de corte láser es otra pieza vital, que contiene una boquilla, una lente de enfoque y un sistema de seguimiento del enfoque. Dirige el rayo láser con precisión sobre el material. El sistema CNC, o sistema de control, gestiona el movimiento de los ejes de la máquina y regula la potencia del láser, garantizando un funcionamiento preciso y estable.

Los motores, especialmente los servomotores y los motores paso a paso, forman parte integral del sistema de movimiento, permitiendo movimientos precisos y suaves del cabezal de corte. El bastidor de la máquina herramienta o bancada proporciona el soporte estructural y la plataforma para el procesamiento del material, siendo cruciales una alta precisión y estabilidad para un corte exacto.

Los componentes ópticos, que incluyen varios espejos y lentes, guían el haz láser hasta el cabezal de corte. La calidad de estos componentes ópticos afecta significativamente al rendimiento de la máquina. Un sistema de refrigeración, que suele incluir un enfriador de agua, mantiene la temperatura adecuada del generador láser y otras piezas críticas, garantizando un funcionamiento eficaz.

El sistema de suministro de aire, que incluye un compresor de aire, un tanque de almacenamiento de aire y cilindros de gas, proporciona los gases necesarios para el funcionamiento del láser y los procesos de corte. Un sistema de escape y recogida de polvo, que incluye un soplador de escape y un colector de polvo, elimina los residuos y filtra el humo y el polvo, manteniendo un entorno de trabajo limpio.

Por último, la fuente de alimentación garantiza un flujo eléctrico estable al generador láser y al sistema CNC, evitando interrupciones y asegurando un rendimiento constante. Los equipos auxiliares, como los estabilizadores, los tanques de almacenamiento de gas y los descargadores de escoria, también desempeñan un papel esencial en la funcionalidad general de la máquina de corte por láser. Juntos, estos componentes permiten a la máquina realizar operaciones de corte precisas y eficaces en diversas aplicaciones.

Para mantener eficazmente el cabezal de corte por láser, deben seguirse varios pasos clave y las mejores prácticas, garantizando la longevidad y precisión de la máquina de corte por láser. El mantenimiento diario implica limpiar la lente protectora con isopropanol o alcohol analítico (con una pureza superior a 99,5%) para evitar marcas de agua, e inspeccionar el soporte de la lente y el anillo de sellado, sustituyendo el anillo si está dañado. Además, compruebe la boquilla antes de cada operación de corte para asegurarse de que está limpia e intacta, y verifique que el rayo láser está centrado utilizando cinta scotch en la boquilla y ajustando la alineación si es necesario.

El mantenimiento regular debe incluir la limpieza semanal del cabezal de corte y sus componentes, utilizando guantes antipolvo, bastoncillos de algodón absorbentes de fibra larga, etanol y un soplador de aire de goma. La lente protectora debe limpiarse al menos una vez a la semana, con el portalentes diseñado para facilitar el mantenimiento. Asegúrese de que haya un sellado adecuado entre la interfaz QBH del cabezal láser y el cable de fibra óptica para evitar la entrada de polvo, y considere la posibilidad de operar en un entorno limpio o de utilizar un sistema de respiración.

Los consumibles como la boquilla, el anillo cerámico y la lente protectora deben sustituirse cuando sea necesario, especialmente si la boquilla está dañada o tras una colisión. Es crucial instalar correctamente el cabezal de fibra dentro del cabezal de corte, asegurándose de que esté horizontal y bloqueado. El sellado correcto mediante espejos protectores cualificados y anillos de goma de sellado, y la instalación de un sistema de respiración si es necesario, ayudarán a mantener la integridad del cabezal de corte.

Cumplir las instrucciones y requisitos del equipo, seleccionar los parámetros correctos de los datos del proceso de corte por láser y programar revisiones periódicas con un técnico cualificado son medidas preventivas esenciales. Esto incluye inspeccionar la potencia de salida, el sistema de refrigeración, el escape y las conexiones eléctricas. Además, se debe garantizar la lubricación adecuada de las piezas móviles, las comprobaciones periódicas de alineación y el mantenimiento del filtro y el sistema de aire, como la limpieza de las cestas de recogida de polvo y la sustitución de los cartuchos de filtro según se especifique.

Siguiendo estas pautas, el cabezal de corte por láser puede mantenerse en condiciones óptimas, mejorando el rendimiento general y la longevidad de la máquina de corte por láser.

Al comprar un nuevo tubo láser para su máquina de corte por láser, debe tener en cuenta varios factores críticos para garantizar un rendimiento óptimo y una larga vida útil. En primer lugar, evalúe la potencia nominal del tubo láser, ya que influye directamente en la capacidad de la máquina para cortar distintos materiales y grosores. Los tubos de mayor potencia pueden trabajar con materiales más gruesos y alcanzar velocidades de corte más rápidas.

A continuación, considere la compatibilidad del tubo con su máquina, asegurándose de que se ajusta a la configuración existente y a las especificaciones de la máquina. La calidad y el tipo de tubo láser, ya sea de CO2 o de fibra, también son importantes, ya que cada tipo tiene diferentes costes operativos, requisitos de mantenimiento y capacidades de corte.

La durabilidad y la vida útil son importantes; los tubos de alta calidad de fabricantes reputados suelen ofrecer una vida útil más larga y un rendimiento más constante. Además, evalúe los requisitos de refrigeración del tubo láser, ya que una refrigeración adecuada es esencial para mantener el rendimiento y evitar el sobrecalentamiento.

El coste es otro factor importante, que incluye no sólo el precio de compra inicial, sino también el coste total de propiedad, que abarca el mantenimiento, las piezas de recambio y los gastos operativos.

Por último, compruebe los servicios de garantía y asistencia que ofrece el fabricante, para asegurarse de que tiene acceso a asistencia técnica y piezas de repuesto en caso necesario. Si tiene en cuenta estos factores, podrá tomar una decisión informada que se ajuste a sus necesidades de corte y a su presupuesto.

Para solucionar problemas con el sistema de control de movimiento de una máquina de corte por láser, comience por asegurarse de que el suministro de energía al sistema de movimiento es normal. Compruebe si hay algún problema de suministro eléctrico, como un fusible quemado o un interruptor principal dañado. Verifique que el sistema de movimiento esté encendido y que la tarjeta de control de movimiento DSP funcione correctamente, reemplazándola si está dañada.

A continuación, inspeccione los componentes mecánicos, incluidos el sistema de transmisión, el cabezal de corte y los carriles guía. Busque correas o engranajes de transmisión sueltos y ajústelos o apriételos según sea necesario. Examine piezas como cojinetes, poleas tensoras y engranajes de transmisión en busca de desgaste o daños, y límpielas, sustitúyalas o ajústelas según las instrucciones del fabricante. Asegúrese de que los raíles guía y los deslizadores estén limpios y correctamente lubricados para facilitar un movimiento suave.

Compruebe la alineación y calibración de los ejes X, Y y Z. Asegúrese de que el brazo X está a escuadra y ajústelo si es necesario aflojando los acoplamientos y alineando el brazo con los topes duros de los carriles Y antes de volver a apretarlos. Compruebe que los sensores del eje Z funcionan correctamente y ajústelos o sustitúyalos si es necesario.

Asegúrese de que el software y los parámetros de control están correctamente configurados para el material que se va a cortar. Esto incluye actualizar cualquier software obsoleto y asegurarse de que no hay conflictos con otro software. Compruebe que los parámetros de control, como la velocidad, la potencia y el punto focal, están ajustados correctamente para el material que se está procesando.

Inspeccione los sensores de inicio y los interruptores de límite para asegurarse de que funcionan correctamente. Ajuste o sustituya cualquier sensor o placa de circuito defectuosos si el eje X o Y no se registra correctamente. Confirme que el interruptor de origen funciona correctamente para evitar problemas con el retorno de la máquina al origen.

Compruebe que todos los cables de señal están bien conectados y que no presentan daños. Sustituya los cables de señal dañados según sea necesario.

Si se producen errores en el movimiento del cabezal láser, inspeccione y apriete las ruedas síncronas sueltas del motor o del eje de la luz. Solucione cualquier fenómeno de pérdida de paso ajustando la velocidad de procesamiento, los ajustes de aceleración o la corriente de accionamiento, y considere la posibilidad de sustituir el motor si está defectuoso.

El mantenimiento preventivo regular es crucial. Limpie e inspeccione periódicamente los componentes de la máquina, lubrique las piezas móviles para evitar el desgaste, actualice el software y el firmware, y calibre periódicamente la máquina para mantener un rendimiento de corte preciso y uniforme.

Al abordar sistemáticamente estas áreas, la mayoría de los problemas relacionados con el sistema de control de movimiento de una máquina de corte por láser pueden identificarse y resolverse eficazmente.

La unidad de refrigeración de una máquina de corte por láser es esencial para gestionar el calor generado durante el proceso de corte. Los láseres de alta potencia, como los de CO2 y fibra, producen un calor considerable, que debe disiparse para mantener un rendimiento óptimo y evitar daños en los componentes de la máquina.

Una refrigeración eficaz ayuda a proteger las piezas críticas, como el tubo láser y los componentes ópticos, del sobrecalentamiento, que puede reducir la calidad del corte y provocar posibles daños. Al mantener estos componentes dentro de sus rangos de temperatura adecuados, la unidad de refrigeración garantiza su longevidad y fiabilidad.

Además, mantener una temperatura estable es crucial para la precisión. La distorsión térmica puede afectar negativamente a la precisión de los cortes y grabados, especialmente en aplicaciones de alta tolerancia. Un sistema de refrigeración bien regulado mantiene estable el rayo láser, lo que se traduce en un resultado uniforme y de alta calidad.

La seguridad es otro aspecto crítico, ya que una refrigeración adecuada reduce el riesgo de accidentes relacionados con el sobrecalentamiento, creando un entorno de trabajo más seguro para los operarios.

Existen varios tipos de sistemas de refrigeración utilizados en las máquinas de corte por láser, incluidos los sistemas de refrigeración por agua, los refrigeradores láser y los refrigeradores por freón. Cada sistema utiliza métodos diferentes para absorber y disipar el calor, pero en última instancia sirve al mismo propósito de mantener la temperatura óptima de funcionamiento de la máquina.

Los elementos clave de estos sistemas incluyen un flujo de agua constante, sensores térmicos y sistemas de alarma, paneles de visualización para la supervisión en tiempo real y funciones de movilidad para un uso flexible. El mantenimiento de la unidad de refrigeración implica comprobaciones regulares de la calidad del agua, cambios periódicos de agua y una ventilación adecuada.

En resumen, la unidad de refrigeración es vital para gestionar el calor, proteger los componentes del láser, mantener la precisión y la calidad, garantizar la seguridad y contribuir al rendimiento general y la durabilidad de la máquina de corte por láser.

Las máquinas de corte por láser emplean principalmente dos tipos de sistemas de refrigeración: el sistema de refrigeración por circulación de agua y el sistema de refrigeración por circulación de refrigerante.

Sistema de refrigeración por circulación de agua:

El principio de funcionamiento de este sistema consiste en que el líquido refrigerante se estrangula y despresuriza a través de un tubo capilar, fluyendo hacia el evaporador. Aquí, se vaporiza, absorbiendo el calor del agua enfriada del sistema externo de refrigeración por circulación de agua, convirtiéndose en vapor de refrigerante a alta temperatura que es aspirado hacia el compresor. Una vez dentro del compresor, se comprime en vapor a alta temperatura y alta presión para su descarga. Sin embargo, puede tener inconvenientes, como la necesidad de un mantenimiento regular para evitar obstrucciones o fugas en las tuberías y, en algunos casos, los problemas de calidad del agua pueden afectar al funcionamiento del equipo a largo plazo.

Sistema de refrigeración por circulación de refrigerante:

Este sistema, similar al sistema de refrigeración por circulación de agua, consigue efectos de refrigeración mediante la circulación del refrigerante. Su ventaja radica en que proporciona efectos de refrigeración más precisos y estables, especialmente cuando se trata de sistemas láser de alta densidad de potencia. Sin embargo, este sistema suele tener un coste más elevado y puede requerir asistencia técnica profesional para el mantenimiento y la resolución de problemas.

Elegir el sistema de refrigeración adecuado es crucial para garantizar el funcionamiento normal de la máquina de corte por láser y prolongar su vida útil. El sistema de refrigeración por circulación de agua, debido a su menor coste y facilidad de mantenimiento, es ampliamente utilizado, mientras que el sistema de refrigeración por circulación de refrigerante, con su capacidad de refrigeración eficiente y precisa, es adecuado para aplicaciones con mayores requisitos de refrigeración. Los usuarios deben elegir el tipo de sistema de refrigeración más adecuado en función de sus necesidades específicas y su presupuesto.

Para optimizar el sistema de suministro de gas de una máquina de corte por láser para mejorar la eficacia y la calidad del corte, tenga en cuenta los siguientes aspectos:

Elija el gas auxiliar adecuado: Seleccione el gas auxiliar más adecuado en función de los distintos materiales y requisitos de corte. Por ejemplo, el nitrógeno se utiliza principalmente como gas auxiliar importante en la industria del corte por láser. El láser de dióxido de carbono es uno de los láseres de gas más utilizados para el corte por láser.

Mantener la consistencia del gas auxiliar: La máquina láser requiere una presión y un caudal de gas auxiliares constantes para mantener la calidad del corte. Los fallos en el suministro de gas pueden provocar caídas de presión innecesarias, afectando a la calidad de la producción.

Optimizar el gasoducto de suministro: La longitud y el diámetro de la tubería de suministro de gas determinan el caudal del gas auxiliar. Lo ideal es que la tubería de suministro tenga la menor curvatura posible para reducir la resistencia al flujo de gas, garantizando la estabilidad y suficiencia del suministro de gas.

Ajuste la distancia entre la boquilla y el material: Ajustando la distancia entre la boquilla y el material, se puede mejorar eficazmente la eficacia de corte del equipo.

Aumenta la potencia: Aumentar adecuadamente la potencia del láser puede mejorar la velocidad y la calidad del corte, al tiempo que garantiza la seguridad.

Establecer un buen entorno de trabajo: Una temperatura ambiente de trabajo favorable es igualmente importante para la eficacia y la calidad de corte de la máquina de corte por láser.

Utilice un generador de nitrógeno profesional: Mediante la optimización de un generador profesional de nitrógeno para corte por láser PSA, puede proporcionar nitrógeno de alta calidad para el proceso de corte por láser, mejorando así la eficacia y la calidad del corte.

El armario de control numérico por microordenador desempeña un papel fundamental en las máquinas de corte por láser. Forma el núcleo del sistema de corte por láser junto con el generador láser, los componentes de transmisión del haz, el banco de trabajo (máquina herramienta), el refrigerador y el ordenador.

La función principal del armario de control numérico por microordenador es controlar el movimiento preciso y el proceso de corte del láser mediante programación informática, garantizando que el láser actúe con precisión sobre la pieza de trabajo siguiendo una trayectoria predeterminada.

El armario de control numérico por microordenador influye enormemente en la precisión del mecanizado.

En primer lugar, garantiza una alta precisión y calidad durante el proceso de corte por láser mediante el control preciso de la potencia de salida y la velocidad de movimiento del láser.

En segundo lugar, el armario de control numérico por microordenador ajusta los parámetros de corte, como la ubicación del punto focal y la presión del gas, en función de los distintos tipos y grosores de material para satisfacer las diversas necesidades de corte, mejorando aún más la precisión del mecanizado.

Además, admite la planificación de trayectorias de corte complejas, lo que permite a la máquina de corte por láser realizar cortes eficientes y precisos en formas de piezas de trabajo complejas, mejorando significativamente la eficiencia del procesamiento y la tasa de rendimiento.

El armario de control numérico por microordenador no sólo es un componente clave en las máquinas de corte por láser, sino que también desempeña un papel decisivo a la hora de garantizar la precisión del mecanizado, aumentar la eficacia de la producción y mejorar la calidad del producto.