¿Cómo puede el corte por láser alcanzar la perfección en cada corte? Este artículo revela los secretos para optimizar los parámetros de la cortadora láser. Desde el ajuste de la potencia del láser y la distancia focal hasta la selección del gas de asistencia adecuado, aprenderá cómo afecta cada ajuste a la precisión y eficacia del corte. Descubra cómo afinar su máquina para diferentes materiales y espesores, garantizando siempre resultados de primera categoría.

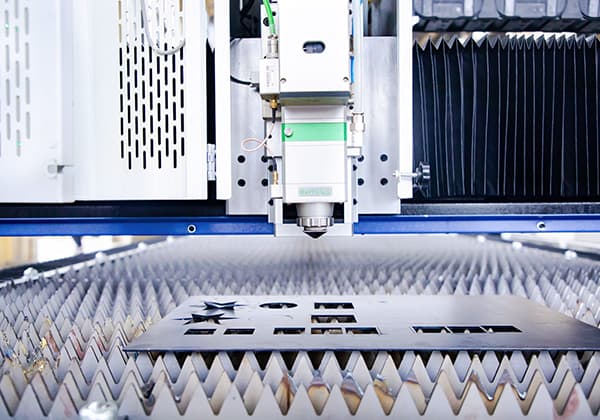

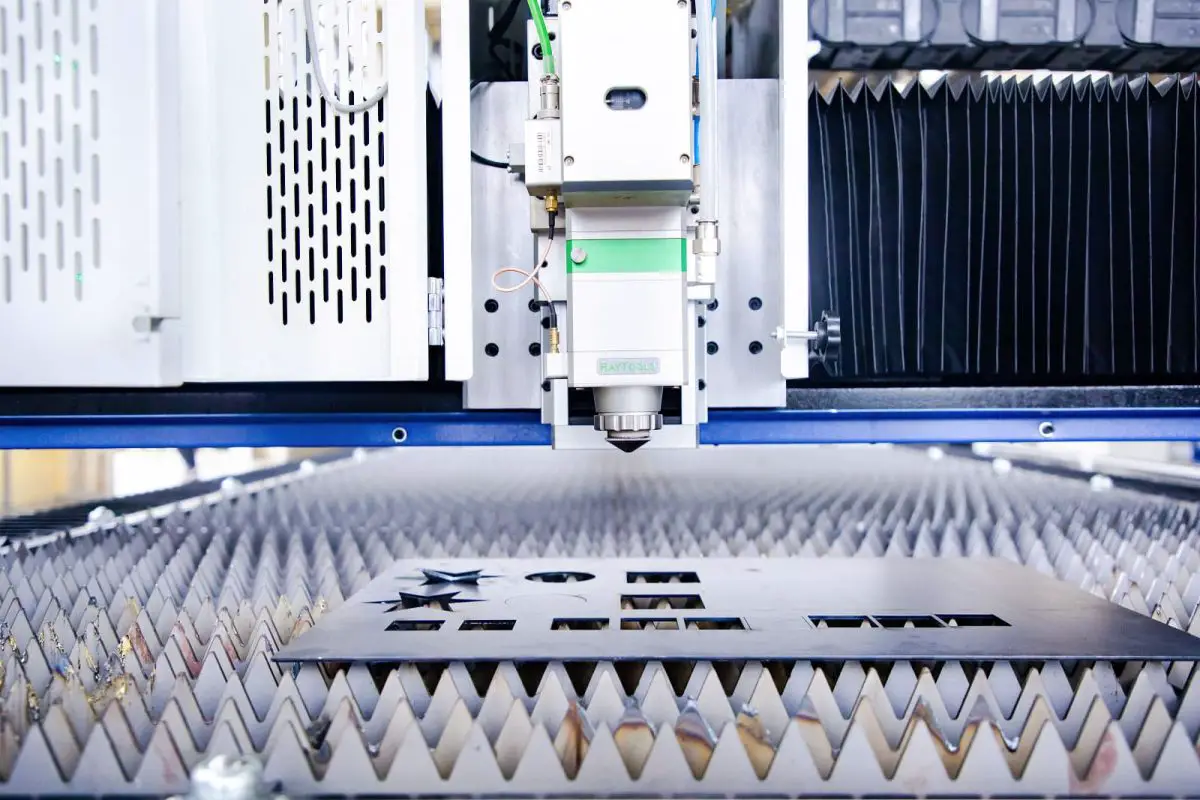

Todas las máquinas de corte por láser constan esencialmente de un láser, un sistema de guiado de la luz, un sistema de movimiento de control numérico, un cabezal de corte autoajustable, una plataforma de trabajo y sistemas de soplado de gas a alta presión.

Son muchos los parámetros que pueden afectar al proceso de corte por láser; algunos dependen del rendimiento técnico del láser y de las máquinas herramienta, mientras que otros deben ajustarse en función de las necesidades específicas.

Ajustes clave para cortadoras láser:

Modo haz

El modo fundamental, también conocido como modo gaussiano, es el más idóneo para el corte y se encuentra sobre todo en los de baja potencia corte por láser con potencias inferiores a 1 kW. El multimodo es una combinación de modos de orden superior, que tiene peores capacidades de enfoque y corte en comparación con los láseres monomodo.

La potencia láser necesaria para una máquina de corte depende del material de corte, el grosor del material y los requisitos de velocidad de corte. La potencia del láser tiene un impacto significativo en el grosor del corte, la velocidad de corte y el rendimiento. ancho de corte. Por lo general, a medida que aumenta la potencia del láser, también aumenta la capacidad de corte de materiales más gruesos, lo que se traduce en velocidades de corte más rápidas y cortes más anchos.

Posición del punto focal

La posición del punto focal afecta en gran medida a la anchura de la sangría. Por lo general, si se coloca el punto focal aproximadamente a 1/3 del grosor del material por debajo de la superficie, se obtiene el corte más profundo y la anchura de ranura más estrecha.

Distancia focal

En corte de acero grueso placas, debe utilizarse un haz de mayor profundidad focal para conseguir una superficie de corte vertical de buena calidad. Una mayor profundidad focal aumenta el diámetro del punto del haz, lo que reduce la densidad de potencia y la velocidad de corte. Para mantener una determinada velocidad de corte, debe aumentarse la potencia del láser.

Para cortar placas finas, se prefiere un haz con una distancia focal más corta, ya que da lugar a un diámetro de punto de haz más pequeño, una mayor densidad de potencia y velocidades de corte más rápidas.

Gas assist

El oxígeno se utiliza habitualmente como gas de corte para aceros con bajo contenido en carbono para promover el calor de la reacción de combustión hierro-oxígeno durante el proceso de corte, lo que se traduce en velocidades de corte más rápidas y una mejor calidad de corte, produciendo bordes sin escoria.

El aumento de la presión conlleva una mayor energía cinética y una mejor capacidad de eliminación de escoria. La presión del gas de corte debe determinarse en función del material, el espesor, la velocidad de corte y los factores de calidad superficial.

Estructura de la boquilla

La estructura y el tamaño del corte por láser La boquilla de la máquina también afecta a la calidad y la eficacia del corte. Se deben utilizar diferentes boquillas para diferentes requisitos de corte. Las formas de boquilla más comunes son la cilíndrica y la cónica.

El soplado de gas coaxial (en el que el flujo de gas es concéntrico con el eje óptico) se utiliza generalmente para el corte por láser. Si el flujo de gas está fuera del eje, pueden producirse salpicaduras excesivas durante el corte.

Para garantizar la estabilidad del proceso de corte, debe controlarse la distancia entre el extremo de la boquilla y la superficie de la pieza, normalmente entre 0,5 y 2,0 mm, para conseguir un corte suave.