¿Alguna vez se ha preguntado cómo se cortan con tanta precisión intrincados diseños en diversos materiales? Este artículo desvela el fascinante mundo del corte por láser, explorando sus técnicas y aplicaciones. Al final, comprenderá cómo esta tecnología da forma a todo tipo de materiales, desde el metal hasta los textiles, y le promete un futuro de infinitas posibilidades.

El corte por láser, introducido por primera vez en la década de 1970, ha revolucionado la producción industrial moderna. Esta versátil tecnología se emplea ahora ampliamente para el corte de precisión de diversos materiales, como chapas metálicas, plásticos, vidrio, cerámica, semiconductores, textiles, madera y papel. Su capacidad para realizar cortes limpios y precisos con el mínimo desperdicio de material la ha convertido en una herramienta indispensable en diversos sectores de fabricación.

En los próximos años, el corte por láser va a experimentar un crecimiento sustancial, sobre todo en aplicaciones de mecanizado de precisión y micromecanizado. Esta expansión está impulsada por los avances en la tecnología láser, como la mejora de la calidad del haz, el aumento de la potencia y la mejora de los sistemas de control. Estos avances están permitiendo a los fabricantes alcanzar niveles sin precedentes de precisión y eficacia en operaciones de corte complejas.

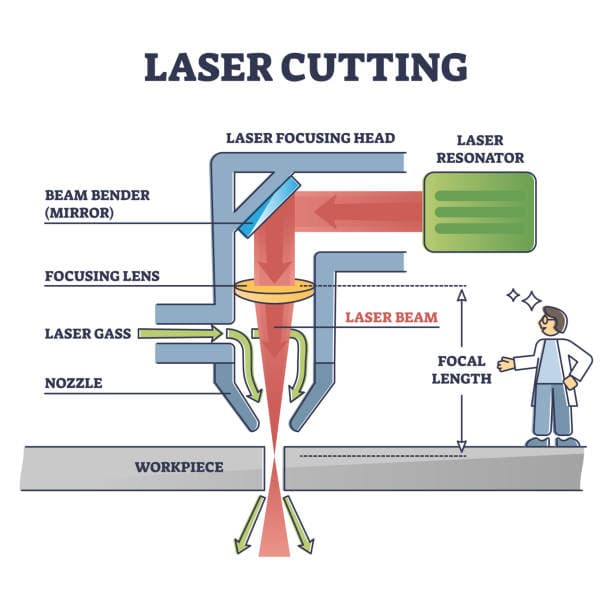

El principio fundamental del corte por láser consiste en la aplicación concentrada de luz de alta energía para calentar y procesar rápidamente los materiales. Cuando el rayo láser concentrado interactúa con la pieza de trabajo, crea una zona localizada de calor intenso. Esto hace que el material se funda, se vaporice o sufra una combinación de ambos procesos, dependiendo de las propiedades del material y de los parámetros del láser.

Cuando el haz láser penetra en la pieza, comienza el proceso de corte propiamente dicho. El haz se desplaza a lo largo del contorno predeterminado, fundiendo o vaporizando continuamente el material en su trayectoria. Para mejorar la calidad y la eficacia del corte, se dirige un gas de asistencia de alta presión (normalmente nitrógeno, oxígeno o aire comprimido) coaxialmente con el haz láser. Este chorro de gas cumple múltiples funciones cruciales:

El resultado es una incisión precisa y estrecha entre la pieza cortada y el material restante. La anchura de estas líneas de corte es notablemente pequeña, a menudo casi igual al diámetro del propio rayo láser enfocado. Este alto nivel de precisión permite diseños intrincados y tolerancias ajustadas, lo que hace que el corte por láser sea ideal para aplicaciones que van desde la fabricación industrial a gran escala hasta delicadas operaciones de micromecanizado.

El oxicorte, también conocido como oxicorte, es un proceso de corte térmico muy extendido que se emplea principalmente para cortar aceros de bajo y medio carbono. Esta técnica utiliza una combinación de gas combustible (normalmente acetileno, propano o gas natural) y oxígeno puro para crear una llama a alta temperatura y facilitar el proceso de corte.

En este método, el metal se precalienta primero hasta su temperatura de ignición (aproximadamente 870°C o 1600°F para el acero dulce) utilizando la llama de gas combustible. Una vez que el metal alcanza esta temperatura, se dirige una corriente de oxígeno de gran pureza a la zona calentada. A continuación, se aumenta la presión del oxígeno, que suele oscilar entre 3 y 6 bares (30 y 60 psi), para iniciar y mantener la acción de corte.

En la zona de corte, el metal calentado experimenta una rápida reacción exotérmica con el oxígeno, provocando su combustión y oxidación. Esta reacción de oxidación genera una cantidad significativa de calor adicional, hasta cinco veces la energía de la llama de precalentamiento. El óxido fundido y el metal resultantes son expulsados del corte por la energía cinética del chorro de oxígeno, creando un corte limpio.

La reacción química y la generación de calor en el oxicorte ofrecen varias ventajas:

Sin embargo, es importante tener en cuenta que el oxicorte se limita principalmente a materiales ferrosos con alto potencial de oxidación. Para cortar otros metales o lograr una mayor precisión, pueden ser más adecuados métodos alternativos como el corte por plasma o láser.

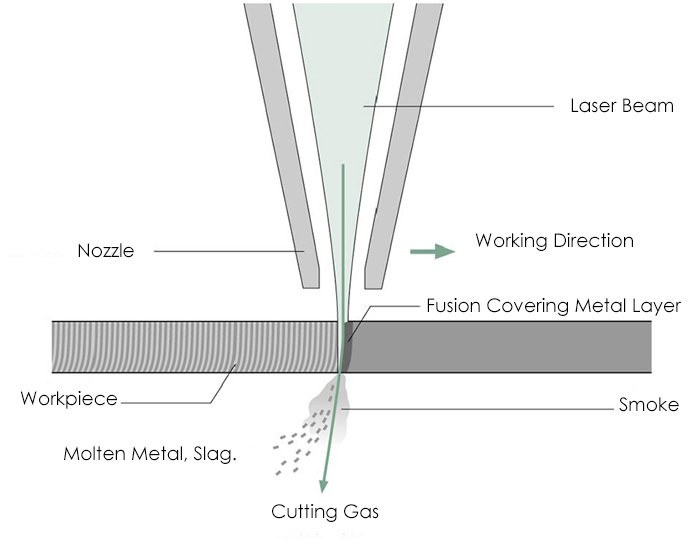

Fig.1 El rayo láser funde la pieza mientras que el gas de corte sopla el material fundido y la escoria en la incisión.

El corte por fusión, también conocido como corte por fusión, es un sofisticado proceso térmico ampliamente utilizado en la fabricación de metales de precisión y que puede extenderse a otros materiales fusibles, incluidos los cerámicos avanzados. Esta técnica utiliza una fuente de calor de alta energía, normalmente un láser o plasma, para fundir el material rápidamente. El proceso se ve reforzado por un chorro de gas a alta presión, normalmente nitrógeno o argón, que se dirige a través del corte (trayectoria de corte) a presiones que oscilan entre 2 y 20 bares (200 y 2000 kPa).

La elección entre nitrógeno y argón como gases de corte es fundamental y depende del material y del resultado deseado. Ambos son gases inertes, lo que significa que no reaccionan químicamente con el material fundido en el corte. Esta inercia cumple dos funciones cruciales:

El nitrógeno suele preferirse para cortar acero dulce y acero inoxidable debido a su rentabilidad y a su capacidad para producir bordes sin óxido. El argón, al ser más denso, suele utilizarse para materiales más reactivos o cuando se necesitan cortes de pureza ultra alta, como en aplicaciones aeroespaciales.

La presión del gas de asistencia es un parámetro crítico que influye en la calidad del corte, la anchura de la sangría y la velocidad de corte. Las presiones más altas suelen permitir velocidades de corte más rápidas y pueden producir sangrías más estrechas, pero también pueden aumentar el riesgo de formación de escoria en la parte inferior del corte. Optimizar la presión del gas, junto con otros parámetros como la potencia del láser y la velocidad de corte, es esencial para lograr el equilibrio deseado entre productividad y calidad de corte en aplicaciones industriales.

El corte por aire comprimido es un eficaz proceso de corte térmico adecuado para placas metálicas finas, normalmente de hasta 3-6 mm de grosor según el material. Este método utiliza una corriente de aire a alta presión para eliminar el metal fundido de la zona de corte.

En este proceso, el aire comprimido a presiones que oscilan entre 5 y 7 bares (500-700 kPa) se dirige a través de una boquilla especialmente diseñada. Esta corriente de aire a alta velocidad expulsa eficazmente el metal fundido creado por una llama de oxicorte o un arco de plasma, lo que da como resultado un corte limpio y estrecho.

El mecanismo de corte es principalmente térmico, ya que el aire comprimido se compone de aproximadamente 78% de nitrógeno, 21% de oxígeno y 1% de otros gases. El contenido de oxígeno contribuye a la reacción exotérmica, aumentando la eficacia del corte, mientras que el nitrógeno actúa como gas inerte, ayudando a proteger los bordes cortados de una oxidación excesiva.

Las principales ventajas del corte con aire comprimido son

Sin embargo, es importante tener en cuenta que a medida que aumenta el grosor del material, la eficacia del corte por aire comprimido disminuye, y métodos alternativos como el corte por plasma o láser pueden ser más adecuados para placas más gruesas.

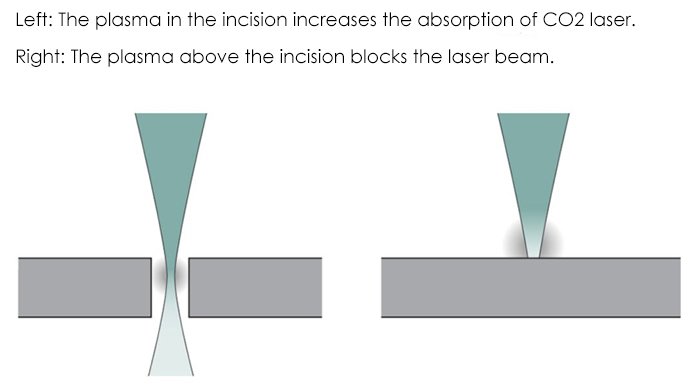

Cuando se seleccionan los parámetros óptimos, se forman nubes de plasma dentro de la sangría durante el corte por fusión con láser asistido por plasma. Estas nubes están formadas por vapor de metal ionizado y gas de corte ionizado, creando un entorno altamente energético que mejora el proceso de corte.

La nube de plasma actúa como un eficaz medio de transferencia de energía, absorbiendo la radiación láser de CO2 y convirtiéndola en calor localizado en la pieza. Este mecanismo mejora significativamente la eficiencia de acoplamiento de energía, lo que resulta en una fusión acelerada del metal y velocidades de corte más rápidas. En consecuencia, esta técnica avanzada suele denominarse corte por plasma de alta velocidad.

El efecto sinérgico entre el láser y el plasma permite velocidades de corte hasta 300% más rápidas que el corte por láser convencional, especialmente en materiales más gruesos (>6 mm). Además, el proceso asistido por plasma puede mejorar la calidad del corte al reducir la formación de escoria y minimizar la zona afectada por el calor (HAZ).

Es importante señalar que el corte por fusión asistido por plasma está diseñado específicamente para sistemas láser de CO2. La nube de plasma sigue siendo transparente a los láseres de estado sólido (como los láseres de fibra o de disco), lo que hace que esta técnica sea ineficaz con esos tipos de láser. Esta limitación se debe a las características de absorción dependientes de la longitud de onda del plasma.

Los parámetros clave del proceso para optimizar el corte asistido por plasma incluyen:

Al ajustar con precisión estos parámetros, los fabricantes pueden conseguir un rendimiento de corte óptimo para distintos materiales y grosores, maximizando la productividad y manteniendo al mismo tiempo cortes de alta calidad.

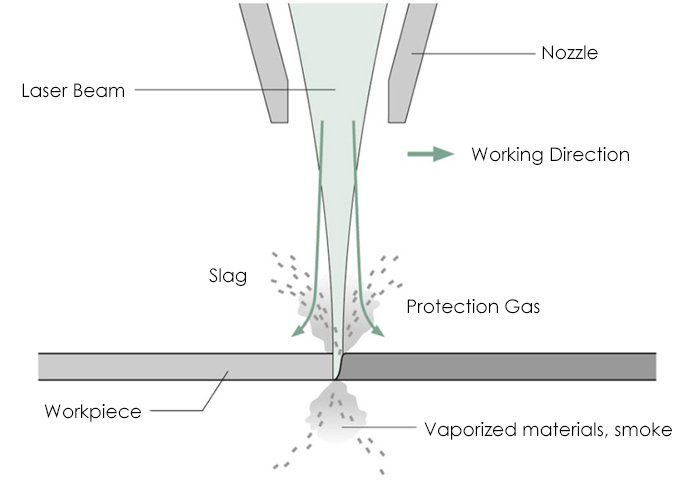

El corte por gasificación vaporiza el material y minimiza el efecto térmico sobre el material circundante.

CO2 continuo procesamiento láser puede conseguir este efecto al evaporar materiales con poco calor y gran absorción, como películas finas de plástico y materiales que no se funden, como madera, papel y espuma.

Los láseres de impulsos ultracortos permiten aplicar esta técnica a otros materiales.

Los electrones libres del metal absorben el láser y se calientan considerablemente.

El pulso láser no reacciona con las partículas fundidas y el plasma, y el material se sublima directamente sin transferir energía al material circundante en forma de calor.

No hay efecto térmico aparente en picosegundo pulso de ablación del material, y no se produce fusión ni formación de rebabas.

Fig.3 Corte por gasificación: el láser hace que el material se evapore y se queme. La presión del vapor expulsa la escoria de la incisión

Varios parámetros afectan al proceso de corte por láserAlgunos dependen de las prestaciones técnicas del generador láser y de la máquina de corte por láser, mientras que otros son ajustables.

El grado de polarización indica el porcentaje del láser que se convierte.

Normalmente, el grado de polarización se sitúa en torno a 90%, que es suficiente para lograr un corte de alta calidad.

El diámetro de enfoque afecta a la anchura de la incisión y puede modificarse cambiando la distancia focal de la lente de enfoque. Un diámetro de enfoque menor da lugar a incisiones más estrechas.

La posición focal determina el diámetro del haz, la densidad de potencia y la forma de la incisión en la superficie de la pieza.

Fi.4 Posición de enfoque: interior, superficie y cara superior de la pieza.

En potencia del láser debe corresponderse con el tipo de mecanizado, el tipo de material y el grosor.

La potencia debe ser lo suficientemente alta para que la densidad de potencia en la pieza supere el umbral de procesamiento.

Fig.5 Una mayor potencia del láser puede cortar material más grueso

El modo continuo se utiliza principalmente para cortar contornos estándar en metales y plásticos con espesores que oscilan entre milímetros y centímetros.

Para fundir agujeros o producir contornos precisos, se utilizan láseres pulsados de baja frecuencia.

La potencia del láser y la velocidad de corte deben coincidir. Una velocidad de corte demasiado rápida o demasiado lenta puede provocar un aumento de la rugosidad y la formación de rebabas.

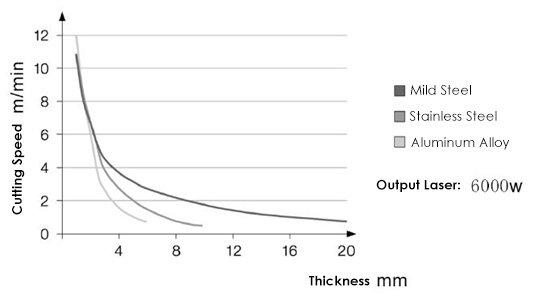

Fig.6 La velocidad de corte disminuye con el espesor de la chapa

El diámetro de la tobera determina el caudal de gas y la forma del flujo de aire de la tobera.

Cuanto más grueso sea el material, mayor será el diámetro del chorro de gas y, por tanto, mayor será el diámetro de la abertura de la boquilla.

El oxígeno y el nitrógeno se utilizan habitualmente como gases de corte.

La pureza y la presión del gas influyen en la eficacia del corte.

Al cortar con una llama de oxígeno, la pureza del gas debe ser del 99,95%.

Cuanto más grueso sea el chapa de aceromenor será la presión de gas necesaria.

Al cortar con nitrógeno, la pureza del gas debe ser de 99,995% (idealmente 99,999%), lo que requiere una mayor presión al fundir y cortar chapas de acero más gruesas.

Durante las fases iniciales del corte por láser, el usuario debe determinar los parámetros de mecanizado mediante operaciones de prueba.

En la actualidad, los parámetros de procesamiento maduros se almacenan en el dispositivo de control del sistema de corte, con los datos correspondientes para cada tipo de material y grosor.

Los parámetros técnicos permiten a las personas no versadas en la tecnología manejar sin problemas los equipos de corte por láser.

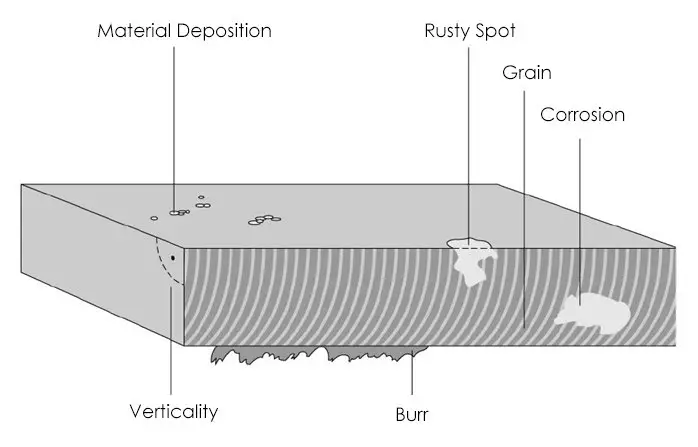

Varios criterios determinan la calidad de los cantos de corte por láser.

Por ejemplo, el nivel de formación de rebabas, hundimiento y grano puede evaluarse a simple vista.

En rectitud, la rugosidad y la anchura de la incisión requieren mediciones con instrumentos especializados.

La deposición de material, la corrosión, la región de influencia térmica y la deformación son también factores críticos que deben tenerse en cuenta al evaluar la calidad del corte por láser.

También puede consultar la 9 normas para comprobar la calidad del corte por láser.

Fig.7 Buen corte, mal corte

El éxito continuado del corte por láser no tiene parangón con la mayoría de las demás técnicas, y esta tendencia persiste en la actualidad. En el futuro, el aplicaciones del corte por láser será cada vez más prometedor.