¿Y si ajustar el enfoque de su cortadora láser pudiera significar la diferencia entre un corte limpio y un proyecto fallido? En el corte por láser, la posición del punto focal es crucial para la precisión y la calidad. Este artículo explica cómo elegir el enfoque correcto, detallando las técnicas de enfoque positivo, negativo y cero, y ofrece consejos sobre la inspección de la máquina para garantizar un rendimiento óptimo. Descubra cómo conseguir los mejores cortes para distintos materiales y aplicaciones.

Antes de cortar cualquier chapa, debe ajustarse correctamente la distancia entre el punto focal del láser y el material a cortar.

Diferentes posiciones del punto focal pueden dar lugar a distintos niveles de precisión en la sección transversal del material cortado, así como a diferencias en el escoriado del fondo e incluso a fallos en el corte del material.

La elección de la posición del punto focal de la máquina de corte por láser dependerá de la pieza y del material a cortar.

Para tomar la decisión correcta, es importante inspeccionar el corte por láser máquina antes de usarla para garantizar cortes de alta calidad y un funcionamiento correcto de la máquina.

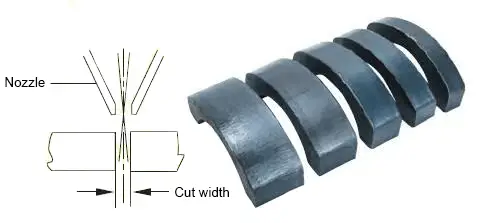

El corte con enfoque positivo es una técnica en la que el punto focal del haz láser se sitúa por encima de la superficie del material, con el punto focal situado en la parte superior de la pieza. Este método ofrece varias ventajas en diversas aplicaciones de corte, en particular para el oxicorte de acero al carbono y el corte por láser de alta potencia de chapas gruesas.

En el oxicorte de acero al carbono, generalmente se prefiere un enfoque positivo debido a sus efectos beneficiosos sobre la calidad del corte y la eficacia del proceso. El perfil de corte resultante presenta una sangría más ancha en la parte inferior de la pieza que en la superior. Esta forma cónica facilita la eliminación de la escoria y permite una mejor penetración del oxígeno en la parte inferior del corte, favoreciendo la oxidación completa en todo el espesor del material.

La eficacia del corte de enfoque positivo puede optimizarse aún más ajustando la distancia focal. Dentro de ciertos límites, el aumento de la distancia focal positiva conduce a un mayor tamaño del punto en la superficie de la placa. Este mayor diámetro del haz mejora el precalentamiento y la distribución del calor alrededor de la zona de corte, lo que da como resultado superficies de corte más lisas y brillantes en el acero al carbono. La mejor distribución del calor también contribuye a una calidad de corte más uniforme y a reducir el riesgo de defectos como la formación de escoria.

Para aplicaciones de corte por láser de alta potencia, como el corte por pulso láser de 10.000 vatios de placas gruesas de acero inoxidable, el corte con enfoque positivo ofrece ventajas significativas. Proporciona una calidad de corte estable al mantener un perfil de rayo constante en toda la profundidad de corte. Esta estabilidad es especialmente beneficiosa para la eliminación de escoria en el corte de chapas gruesas, ya que ayuda a evitar que el material fundido se adhiera a la parte inferior del corte. Además, la técnica de enfoque positivo reduce el riesgo de fenómenos de luz azul inversa, que pueden producirse cuando el rayo láser se refleja en el fondo del corte y daña potencialmente la óptica del cabezal de corte.

La figura 1 ilustra la configuración de corte con enfoque positivo y sus efectos en el proceso de corte, demostrando la mejora de la calidad de corte y la reducción del riesgo de daños ópticos.

Fig. 1 Efecto de una potencia de 12000 W corte por láser acero al carbono con un punto focal positivo

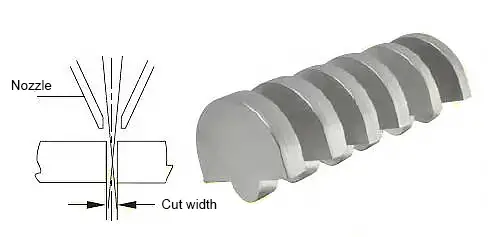

El corte con foco negativo es una técnica avanzada de corte por láser en la que el punto focal se sitúa dentro de la pieza, por debajo de la superficie del material. Esta colocación estratégica del punto focal ofrece claras ventajas en determinadas aplicaciones.

En este modo, la posición más profunda del punto focal da lugar a un haz más ancho en la superficie de corte, creando una anchura de corte relativamente mayor en la pieza de trabajo en comparación con el corte de enfoque positivo. Aunque este enfoque requiere un mayor flujo de gas de corte y un mayor aporte de energía para mantener una temperatura suficiente durante todo el corte, ofrece varias ventajas:

Sin embargo, los operarios deben sopesar cuidadosamente las ventajas del corte de enfoque negativo frente a su mayor consumo de energía y gas. La optimización adecuada de los parámetros de corte, como la potencia del láser, la presión del gas de asistencia y la velocidad de corte, es crucial para aprovechar al máximo las ventajas de esta técnica y mantener la eficiencia del proceso.

Fig. 2 Efecto de un láser de 6000 W con enfoque negativo sobre acero inoxidable

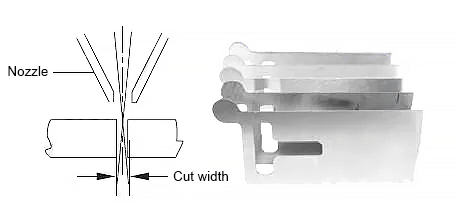

El corte de enfoque cero es una técnica de corte por láser de precisión en la que el punto focal del rayo láser se sitúa exactamente en la superficie de la pieza. Este método crea un perfil de corte característico: la superficie superior cercana al punto focal presenta un acabado relativamente liso, mientras que la superficie inferior, más alejada del punto focal, presenta una textura comparativamente más rugosa.

Esta técnica se emplea principalmente en dos aplicaciones clave:

El corte con enfoque cero ofrece varias ventajas, como la reducción de la anchura de corte, la mejora de la calidad del filo en el lado incidente y la capacidad de cortar patrones intrincados en materiales finos. Sin embargo, requiere un control preciso de la distancia focal y, por lo general, es menos adecuado para materiales más gruesos en los que la consistencia a través del espesor es crucial.

Fig. 3 Corte por láser de 2000 W de chapas finas de acero al carbono con enfoque cero

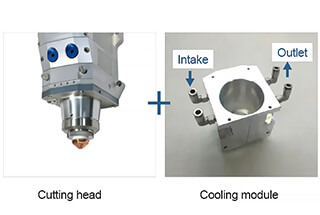

La lente del cabezal de corte de 10.000 vatios es crucial para la máquina de corte por láser de 10.000 vatios. Su limpieza influye directamente en el rendimiento de procesamiento y la calidad de corte de la máquina.

Si la lente está sucia, no sólo puede afectar negativamente a los resultados de corte, sino también causar daños a los componentes internos del cabezal de corte y del cabezal de salida del láser.

Realizar una comprobación previa antes de cortar puede evitar daños graves.

El método de detección de la luz roja se muestra en la Tabla 1.

Cuadro 1 Método de detección de luz roja

| Boquilla | Boquilla única superior a 2 mm | Lente limpia | Lente sucia |

| Métodos | 1. La luz roja se indica cuando el láser está encendido; |  |  |

| 2. El papel blanco está a unos 300 mm de la boquilla del cabezal de corte para ver la luz roja; | |||

| 3. Si hay puntos negros u objetos negros irregulares en la luz roja, la lente está sucia y debe limpiarse antes de cortar y depurar. |

La coaxialidad del orificio de salida de la boquilla y el rayo láser es un factor crucial que influye en la calidad del corte. Las incoherencias causadas por la desalineación de la boquilla y el rayo láser pueden dar lugar a una superficie de corte irregular. En casos graves, el rayo láser puede golpear la boquilla, provocando su sobrecalentamiento y quemado.

El método de depuración coaxial se muestra en la Tabla 2.

Tabla 2 Método de depuración coaxial

| Boquilla | Boquilla 1,2 mm | Coaxial normal | Coaxial anormal |

| Herramientas | Cintas adhesivas | Tres coaxiales  |  |

| Métodos | 1. Ajuste coaxial en el punto focal 0, de modo que el láser se encuentre en el centro de la boquilla; | ||

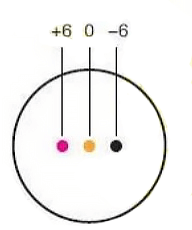

| 2. Luz en el punto focal ±6mm; | |||

| 3. Si el foco 0 y ±6mm que golpea el punto de luz están en el centro de la boquilla, es normal. Si no es así, necesita sustituir el cabezal de corte o el desplazamiento de la trayectoria de la luz láser. |

La forma del punto láser refleja directamente la distribución de la energía láser en la dirección lateral. La dirección redondez de la mancha indica la uniformidad de la distribución de energía en diferentes direcciones.

Un punto muy redondeado con una distribución uniforme de la energía en todas las direcciones puede garantizar una superficie de corte lisa y una velocidad de corte constante en todas las direcciones, asegurando la calidad de los productos de corte.

El cuadro 3 es el método de comprobación de la distribución puntual.

Tabla 3 Método de depuración coaxial

| Boquilla | Boquilla única superior a 2 mm | Punto láser normal | Punto láser anormal |

| Herramientas | Papel negro para puntos láser |

|

|

| Métodos | 1. El papel de punto láser negro está a unos 300 mm de la boquilla del cabezal de corte para hacer un punto; | ||

| 2. Si hay manchas negras en el punto, la lente está sucia; | |||

| 3. Si el punto no es redondo y el centro está desplazado, el punto láser está mal distribuido. |

Uno de los principales problemas que plantea el uso de láseres de 10.000 vatios para cortar chapas gruesas de acero al carbono es el sobrecalentamiento de la boquilla. Para solucionarlo, es importante probar la temperatura de la boquilla para distintos tamaños de boquilla y puntos focales a plena potencia antes de iniciar el proceso de corte.

Antes de realizar las pruebas, es necesario alinear la coaxialidad para que el punto luminoso esté centrado en la salida de la tobera. Además, debe instalarse un sistema de refrigeración por gas de corte para la boquilla.

Método de ensayo:

Debajo del cabezal de corte deben colocarse cubos de hierro llenos de una cantidad adecuada de agua.

Primero debe soplarse el gas auxiliar (el tipo de gas y la presión de aire deben ajustarse en función de los requisitos específicos para el corte), y el láser debe funcionar a plena potencia durante 30 segundos para controlar cualquier cambio en la temperatura de la boquilla.

A continuación, debe cambiarse el tamaño de la boquilla y repetirse el proceso de prueba.

La generación de calor de las diferentes boquillas debe registrarse y utilizarse como referencia para la posterior configuración del proceso de corte.

Si la temperatura de la boquilla no se mantiene dentro de un rango estrecho, puede indicar un problema con el cabezal de corte, la boquilla, la lente o el láser, y se debe realizar una solución de problemas adicional antes de proceder con el siguiente paso en la configuración del proceso de corte.

La elección entre utilizar un punto focal positivo o negativo para el corte por láser no depende del material metálico (como acero inoxidable o acero al carbono), sino más bien en el método de corte utilizado (como corte por oxidación o corte por fusión).

Diferentes piezas procesadas por la máquina de corte por láser pueden requerir diferentes patrones focales.

Considerando los diferentes efectos del enfoque positivo y negativo en el corte de acero inoxidable y acero al carbono, y teniendo en cuenta sus necesidades individuales de procesamiento, los usuarios pueden seleccionar el método de corte de enfoque adecuado para utilizar plenamente las ventajas de rendimiento de la máquina de corte por láser.

Cuando se trata de láseres de 15 kW de diferentes marcas, suelen tener resultados de corte y eficacia de procesamiento similares tanto para acero al carbono como para acero inoxidable.