¿Por qué el corte por láser de chapas de acero galvanizado es un reto tan importante en la fabricación moderna? Este artículo explora las dificultades a las que se enfrenta el corte por láser de acero galvanizado y examina las soluciones que implican varios gases auxiliares: aire, oxígeno y nitrógeno. Aprenderá los pros y los contras de cada método, lo que le ayudará a tomar decisiones informadas para conseguir procesos de corte eficientes y de alta calidad. Sumérjase y descubra cómo optimizar sus operaciones de corte por láser y mejorar sus resultados de fabricación.

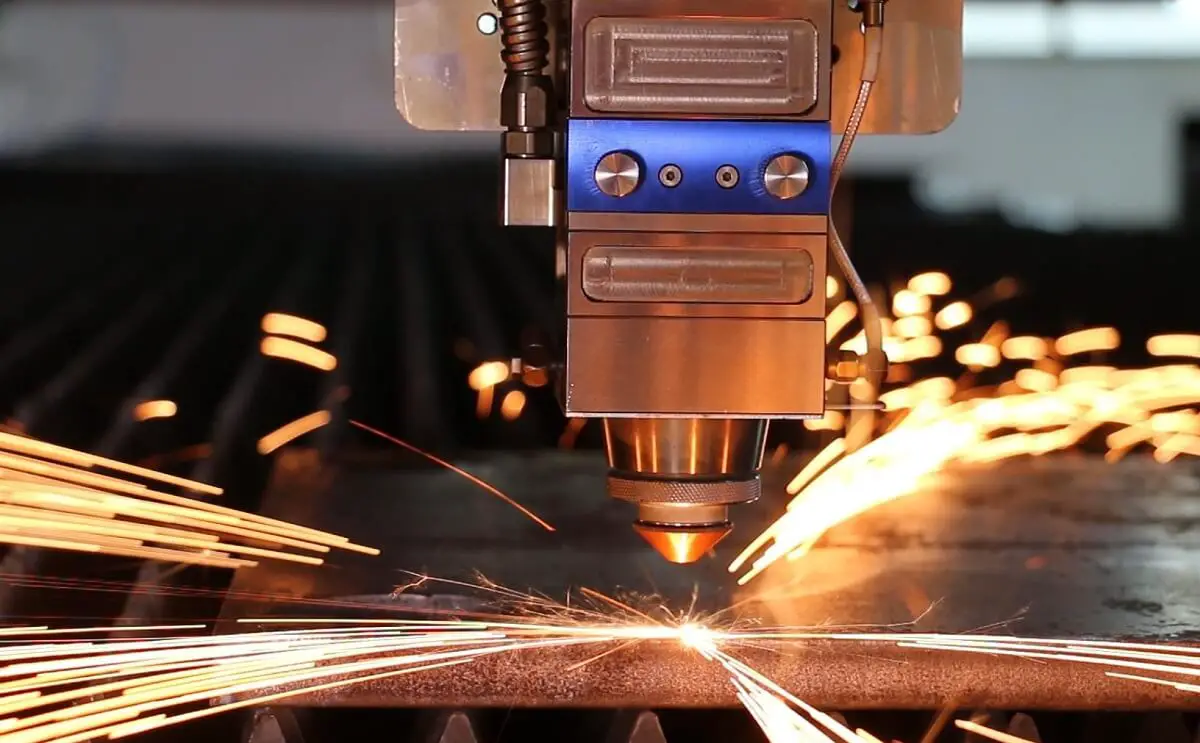

Hoy en día, la utilización de la tecnología de corte por láser se ha convertido en omnipresente en las industrias de fabricación de chapas metálicas.

Una de las principales ventajas del corte por láser es su naturaleza sin contacto, que preserva la integridad de la superficie de la placa y produce secciones cortadas sin rebabas. Esta característica reduce significativamente la necesidad de operaciones de postprocesado, mejorando la eficiencia global de la producción.

Sin embargo, la tecnología de corte por láser no está exenta de dificultades, sobre todo cuando se procesan determinados materiales. Este artículo se centra en las dificultades específicas que surgen al cortar chapas de acero galvanizado -un material muy utilizado en diversas industrias- y explora soluciones eficaces para estos retos.

Las chapas de acero galvanizado están diseñadas para proteger el sustrato de acero al carbono subyacente con un revestimiento protector de zinc, evitando eficazmente la corrosión con el paso del tiempo. Aunque estas placas son inicialmente más caras que las de acero al carbono estándar, ofrecen rentabilidad a largo plazo al eliminar la necesidad de tratamientos adicionales de prevención de la oxidación.

Las complejidades surgen durante el procesamiento por láser del acero galvanizado. La elección del gas de asistencia desempeña un papel crucial en el proceso de corte, con tres métodos principales disponibles: corte con aire, corte con oxígeno y corte con nitrógeno.

Examinemos en detalle las ventajas e inconvenientes de estos tres procesos de corte:

El corte por aire en el procesamiento por láser ofrece importantes ventajas de coste debido a sus mínimos requisitos operativos. Este método sólo utiliza electricidad para el láser y el compresor de aire, eliminando la necesidad de costosos gases auxiliares como el nitrógeno o el oxígeno. Para chapas finas (normalmente <3 mm), el corte por aire puede alcanzar velocidades de corte comparables a las del corte por nitrógeno, lo que lo convierte en una opción económicamente viable y eficaz para muchas aplicaciones.

Sin embargo, el corte por aire presenta varios retos técnicos que deben tenerse en cuenta. El proceso suele producir rebabas en el fondo a lo largo de los bordes de corte, lo que requiere operaciones secundarias de desbarbado. Estos pasos adicionales pueden afectar negativamente a los tiempos de ciclo de producción y a la eficiencia. Además, la reacción de oxidación a alta temperatura durante el corte por aire da lugar con frecuencia a bordes de corte oscurecidos o ennegrecidos, lo que puede comprometer la calidad estética y el acabado superficial del producto final.

Las limitaciones del corte por aire son especialmente pronunciadas cuando se procesan chapas de acero galvanizado. El revestimiento de zinc de estos materiales puede vaporizarse durante el corte, contaminando potencialmente la óptica del láser y afectando a la calidad del corte. Además, los problemas de oxidación y calidad de los bordes inherentes al corte por aire a menudo anulan las principales ventajas del procesamiento por láser, como la precisión, los cortes limpios y la reducción de los requisitos de postprocesamiento.

En consecuencia, muchos fabricantes, especialmente los que dan prioridad a los acabados de alta calidad o trabajan con materiales recubiertos, optan por métodos de corte alternativos. El corte con gas auxiliar de nitrógeno u oxígeno, aunque es más caro en términos de consumibles, a menudo resulta más rentable a largo plazo al minimizar las operaciones secundarias y mantener una calidad superior de los bordes. Para aplicaciones en las que el corte por aire es adecuado, la implementación de parámetros de proceso adecuados, como la optimización de la velocidad de corte, la potencia del láser y la posición focal, puede ayudar a mitigar algunos de sus inconvenientes.

El oxicorte, también conocido como oxicorte o corte por llama, sigue siendo uno de los métodos de corte térmico más tradicionales y utilizados en la fabricación de metales. Su principal ventaja radica en su rentabilidad, sobre todo para procesar chapas de acero al carbono. El bajo coste de los gases combustibles (normalmente acetileno o propano) y del oxígeno, combinado con una gestión simplificada de la fábrica gracias a la eliminación de los frecuentes cambios de gas auxiliar, lo convierten en una opción atractiva para muchos fabricantes.

Este proceso destaca en el corte de chapas gruesas de acero al carbono (hasta 300 mm o más) y ofrece una buena portabilidad para operaciones de corte in situ. El método se basa en una reacción química entre el oxígeno y el metal base, que genera calor para mantener el proceso de corte.

Sin embargo, el oxicorte tiene notables limitaciones. El inconveniente más significativo es la formación de una capa de óxido en la superficie de corte, conocida como kerf. Esta capa de óxido puede afectar negativamente a los procesos posteriores, en particular a la soldadura. Si los componentes con esta capa de óxido se sueldan directamente, el óxido puede provocar inclusiones y porosidad en la soldadura, comprometiendo potencialmente la integridad de la unión. Con el tiempo, la capa de óxido puede desprenderse, lo que reduce la calidad general y la longevidad del producto fabricado.

Curiosamente, la presencia de esta capa de óxido puede ser beneficiosa en determinadas aplicaciones, como cuando se trabaja con chapas galvanizadas. La capa de óxido contribuye a mejorar la soldabilidad de estos materiales, ya que puede actuar como fundente y favorecer una mejor humectación de la soldadura.

Para mitigar los efectos negativos de la capa de óxido en la mayoría de las aplicaciones, suele ser necesario preparar la superficie después del corte. Esto puede incluir métodos de limpieza mecánica como el esmerilado o el granallado, o tratamientos químicos para eliminar el óxido antes de la soldadura u otros procesos de unión.

En los entornos de fabricación modernos, el oxicorte se ve cada vez más complementado o sustituido por métodos más precisos como el corte por láser o plasma, especialmente para materiales más finos o cuando se requiere una mayor precisión. Sin embargo, sigue siendo una técnica valiosa en el conjunto de herramientas de fabricación de metales, especialmente para el corte de chapas gruesas y en situaciones en las que sus ventajas específicas superan sus limitaciones.

El nitrógeno se utiliza mucho en procesos de corte de precisión a alta velocidad, sobre todo para materiales sensibles a la oxidación. A diferencia del oxígeno, que favorece la combustión y puede provocar reacciones químicas no deseadas, el nitrógeno actúa como gas de protección inerte durante la operación de corte. Esta función protectora evita la formación de capas de óxido en los bordes de corte, lo que se traduce en un acabado limpio y de alta calidad. En consecuencia, el corte con nitrógeno se ha convertido en el método preferido para procesar chapas de acero galvanizado en muchas aplicaciones industriales.

El uso de nitrógeno ofrece varias ventajas:

Sin embargo, el corte de nitrógeno también presenta ciertos retos:

Para maximizar las ventajas del corte con nitrógeno para acero galvanizado, los fabricantes suelen aplicar soluciones integradas, como sistemas de recubrimiento de bordes en línea o almacenamiento en ambiente controlado, para mitigar el riesgo de corrosión y mantener al mismo tiempo la eficacia de la producción.