¿Qué hace que el corte por láser sea tan versátil? Este artículo explora cuatro métodos clave de corte por láser: corte por fusión, corte por vaporización, corte controlado por fractura y corte por fusión por oxidación. Al comprender las ventajas y aplicaciones únicas de cada método, los lectores pueden determinar el mejor enfoque para sus requisitos específicos de material y corte. Sumérjase para aprender cómo estas técnicas transforman las materias primas con precisión y eficacia.

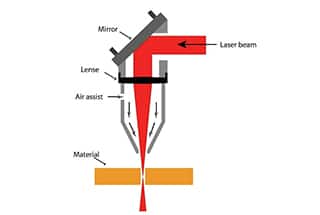

El corte por láser es un método de mecanizado de precisión sin contacto que ofrece una concentración de energía y un control de la densidad excepcionales. Esta técnica avanzada emplea un haz láser muy concentrado para crear un punto luminoso intenso de alta densidad energética capaz de vaporizar, fundir o quemar material con notable precisión.

El proceso de corte por láser ofrece numerosas ventajas en la fabricación de metales, entre las que se incluyen:

La tecnología de corte por láser utiliza principalmente cuatro métodos de corte distintos para hacer frente a los diversos requisitos de materiales y aplicaciones:

Cada método ofrece ventajas únicas y se selecciona en función de factores como el tipo de material, el grosor, la calidad de corte deseada y los requisitos de producción. La versatilidad de estos métodos de corte permite a la tecnología láser afrontar con eficacia una amplia gama de retos de mecanizado de metales en los entornos de fabricación modernos.

El corte por fusión láser es un proceso térmico de precisión que utiliza un rayo láser enfocado para fundir parcialmente el material de la pieza. A continuación, el material fundido se expulsa del corte mediante una corriente de gas inerte a alta presión. Este proceso se distingue porque la eliminación del material se produce exclusivamente en estado líquido, de ahí el término "corte por fusión".

El rayo láser funciona junto con un gas de corte inerte de gran pureza, normalmente nitrógeno o argón. Este gas cumple dos funciones principales: expulsa el material fundido de la zona de corte y proporciona una atmósfera protectora para evitar la oxidación. Es importante destacar que el gas no participa en la reacción de corte propiamente dicha.

En comparación con el corte por vaporización láser, el corte por fusión alcanza mayores velocidades de corte. Esta eficacia se debe a que la fusión requiere menos energía que la vaporización. Sin embargo, cabe señalar que en el corte por fusión, sólo una parte de la energía láser es absorbida por el material, produciéndose cierta reflexión en la superficie fundida.

La velocidad de corte en el corte por fusión está influida por varios factores:

Cuando se opera por debajo de ciertos umbrales de potencia, los factores limitantes pasan a ser:

El corte por fusión láser es especialmente ventajoso para crear cortes no oxidados en metales reactivos como el acero y el titanio. Esto se consigue utilizando gases inertes y operando a densidades de potencia por debajo del umbral de vaporización. En el caso del acero, la densidad de potencia típica para el corte por fusión oscila entre 104 W/cm² y 105 W/cm².

Comprender estos parámetros permite optimizar el proceso de corte, equilibrando la velocidad, la calidad y las limitaciones de material en las aplicaciones industriales.

En el corte por vaporización láser, la temperatura de la superficie del material aumenta rápidamente hasta su punto de ebullición, evitando la fase de fusión inducida normalmente por la conducción del calor. Este proceso da lugar a la vaporización parcial del material, mientras que el material restante es expulsado por el flujo de gas auxiliar de alta velocidad dirigido a través del corte. Esta técnica requiere densidades de potencia láser excepcionalmente elevadas, que suelen superar los 108 W/cm2El requisito exacto varía en función de las propiedades del material, la profundidad de corte y la posición focal del haz.

Para mantener la eficacia del proceso y evitar la recondensación del vapor en las paredes del corte, el grosor del material no debe superar el diámetro del haz láser. Esta restricción limita la aplicación del corte por vaporización a materiales relativamente finos o a escenarios en los que es crucial un corte de precisión sin fase fundida.

El corte por vaporización encuentra nichos de aplicación en industrias que requieren evitar el material fundido, especialmente para cortes a pequeña escala y de alta precisión en aleaciones ferrosas. Sin embargo, su uso está limitado a materiales como la madera y determinados materiales cerámicos que carecen de una fase fundida diferenciada. Irónicamente, estos materiales son menos propensos a los problemas de recondensación de vapor, pero a menudo requieren cortes más anchos, lo que los hace menos adecuados para esta técnica.

La optimización del enfoque del haz en el corte por vaporización láser es una compleja interacción entre el grosor del material y la calidad del haz. Aunque la potencia del láser y el calor de vaporización del material influyen en el proceso, su efecto sobre la posición focal óptima es secundario. Para espesores de chapa inferiores a un valor crítico, la velocidad máxima de corte muestra una relación inversa con la temperatura de vaporización del material. Esta relación subraya la importancia de la selección del material y los parámetros del láser en la optimización del proceso.

Cabe señalar que, en el caso de algunas chapas finas, la velocidad de corte máxima alcanzable se ve limitada por la velocidad del chorro de gas de asistencia y no por la capacidad de vaporización del láser. Este fenómeno pone de manifiesto la naturaleza polifacética del proceso, en el que tanto los parámetros del láser como los sistemas auxiliares desempeñan un papel crucial a la hora de determinar el rendimiento del corte.

El corte controlado por fractura mediante calentamiento por rayo láser es un método de corte sofisticado, de alta velocidad y controlable con precisión, diseñado específicamente para materiales frágiles susceptibles de sufrir daños por calor. Esta técnica avanzada aprovecha las propiedades únicas de la energía láser para lograr cortes limpios y precisos sin comprometer la integridad del material.

El proceso se basa fundamentalmente en la aplicación estratégica de tensión térmica. Se enfoca un rayo láser de alta potencia para calentar una zona localizada del material frágil, que suele medir sólo unos micrómetros de diámetro. Este calor intenso y concentrado crea un gradiente térmico pronunciado entre la zona calentada y el material circundante más frío. La expansión térmica diferencial resultante induce una tensión mecánica significativa en la región, lo que en última instancia conduce a la fractura controlada del material.

La clave de la eficacia de este método reside en mantener un gradiente de calentamiento cuidadosamente equilibrado. Mediante el control preciso de parámetros láser como la densidad de potencia, la duración del pulso y el perfil del haz, los operarios pueden manipular el campo de tensión para guiar la propagación de la grieta por trayectorias predeterminadas. Este nivel de control permite cortar prácticamente en cualquier dirección deseada, incluidos patrones curvos complejos que serían difíciles o imposibles con los métodos de corte convencionales.

Una de las principales ventajas del corte controlado por fractura es su capacidad para procesar materiales sensibles al calor con un daño térmico mínimo en las zonas circundantes. Esto lo hace especialmente valioso para cortar cerámica avanzada, vidrio, semiconductores y otros materiales frágiles utilizados en electrónica, óptica e industria aeroespacial. Además, la naturaleza sin contacto del proceso elimina el desgaste de la herramienta y puede dar como resultado bordes de corte excepcionalmente lisos, eliminando a menudo la necesidad de postprocesado.

El corte por fusión por oxidación, también conocido como corte por llama láser, es una variante del corte por láser que utiliza un gas reactivo, normalmente oxígeno, en lugar de un gas inerte. En este proceso, el material se enciende bajo la irradiación del rayo láser, iniciando una reacción química con el oxígeno. Esta reacción exotérmica genera una fuente de calor adicional, elevando aún más la temperatura del material y mejorando la eficacia del corte.

En comparación con el corte por fusión, el corte por fusión por oxidación alcanza mayores velocidades de corte para espesores equivalentes de acero estructural. Sin embargo, esta mayor velocidad se consigue a costa de una menor calidad de corte. El proceso suele dar como resultado:

Debido a estas características, el oxicorte por láser no es ideal para fabricar componentes de precisión o mecanizar esquinas afiladas, ya que existe un riesgo significativo de daños térmicos y quemaduras en las esquinas. Para mitigar estos efectos, se pueden emplear modos de láser pulsado para limitar la entrada de calor. La velocidad de corte viene determinada principalmente por la potencia del láser, ya que las potencias más elevadas suelen permitir un procesamiento más rápido.

Para una potencia de láser determinada, el proceso está limitado por dos factores clave:

Para optimizar el oxicorte por láser, deben tenerse muy en cuenta las propiedades del material, la calidad de corte deseada y los requisitos de producción. Los sistemas avanzados de control de procesos y la supervisión en tiempo real pueden ayudar a mantener una calidad de corte constante al tiempo que se maximiza la velocidad de corte.

La tecnología de corte por láser ha revolucionado la fabricación de metales, ofreciendo precisión, velocidad y versatilidad en diversos materiales y grosores. Los cuatro métodos principales (corte por fusión, corte por llama, corte remoto y corte por sublimación) presentan ventajas y aplicaciones únicas en la fabricación moderna. A la hora de seleccionar el método de corte óptimo, los fabricantes deben tener en cuenta varios factores, entre ellos:

Al adaptar el método de corte a los requisitos específicos del proyecto, los fabricantes pueden maximizar la eficiencia, minimizar el desperdicio de material y lograr resultados superiores. A medida que la tecnología láser sigue avanzando, podemos esperar nuevas innovaciones en la velocidad de corte, la precisión y la capacidad de procesar materiales y geometrías cada vez más complejos. Mantenerse informado sobre estos avances y sus aplicaciones prácticas es crucial para mantener una ventaja competitiva en la industria de fabricación de metales.