¿Alguna vez se ha preguntado qué factores afectan a la calidad del corte por láser? En esta entrada del blog, nos sumergiremos en las complejidades de la interacción láser-material y exploraremos cómo las características del rayo, la potencia, la velocidad y otras variables influyen en los resultados del corte. Descubra ideas prácticas de expertos del sector para optimizar su proceso de corte por láser y lograr resultados superiores.

El proceso de corte por láser aprovecha el poder de la energía luminosa, convirtiéndola en calor intenso para fundir y vaporizar materiales con precisión.

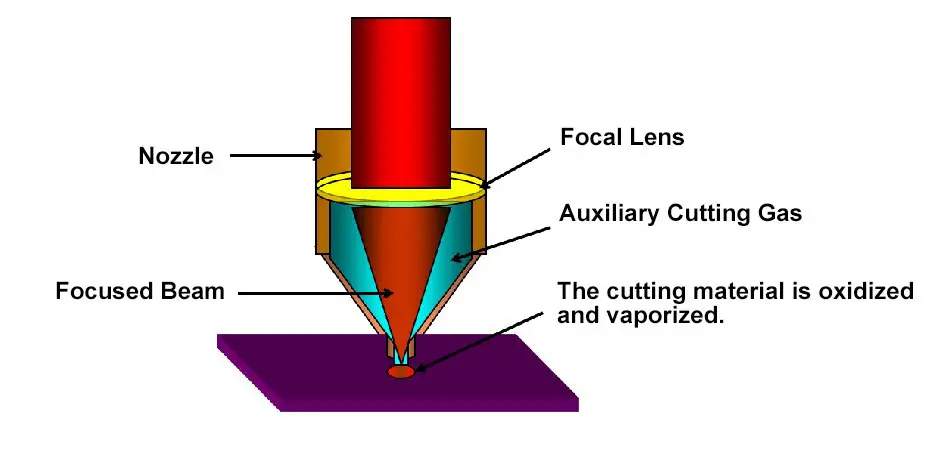

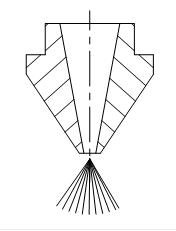

Un generador láser produce un haz de alta densidad energética que se enfoca a través de una lente especializada para crear una fuente de energía extremadamente concentrada. Este haz enfocado se dirige a través del centro de una boquilla, que emite simultáneamente un gas de corte auxiliar coaxialmente con la trayectoria del láser. La acción sinérgica del rayo láser y el gas de corte calienta, oxida y vaporiza rápidamente el material objetivo, logrando el efecto de corte deseado con notable precisión.

El principio fundamental que subyace al corte por láser implica complejas interacciones entre el láser y el material. Esta interacción abarca tanto procesos cuánticos microscópicos como fenómenos macroscópicos. Entre ellos se incluyen la absorción, reflexión, refracción y transmisión de la energía láser por parte del material, así como la conversión de energía dentro del material. El estado del material y la composición de la atmósfera que lo rodea también desempeñan un papel crucial en este proceso.

Estos fenómenos macroscópicos, combinados con factores como el efecto tisular del haz sobre la superficie del material, contribuyen a la intrincada naturaleza del control de calidad del corte por láser. La polifacética interacción de estos elementos requiere una calibración y optimización precisas del proceso de corte.

Varios parámetros clave influyen en la calidad del corte por láser. Entre ellos se incluyen las propiedades del material que se procesa, las características del haz láser (como la longitud de onda y el modo), la potencia del láser, la velocidad de corte, el tipo y la apertura de la boquilla, la altura de separación de la boquilla, la posición focal y el tipo y la presión del gas auxiliar. Cada uno de estos factores debe controlarse y ajustarse cuidadosamente para lograr resultados de corte óptimos para aplicaciones y materiales específicos.

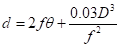

La anchura del corte por láser está estrechamente ligada al modo del haz y al diámetro del punto focal. La potencia y la densidad de energía de la irradiación láser están relacionadas con el diámetro del punto láser, por lo que es deseable tener un diámetro de punto más pequeño para conseguir una mayor potencia y densidad de energía en el corte por láser. El tamaño del diámetro del spot viene determinado por el diámetro del haz láser emitido por el oscilador y su ángulo de divergencia, así como por la distancia focal de la lente de enfoque.

Para el uso común de lentes de enfoque convexas planas de ZnSe en el corte por láser, la relación entre el diámetro del punto (d), la distancia focal (ƒ), el ángulo de divergencia (θ) y el diámetro (D) del haz láser incidente puede calcularse mediante la siguiente fórmula:

(1.1)

Como se ve en la ecuación anterior, un ángulo de divergencia más pequeño en el rayo láser dará lugar a un diámetro de punto más pequeño, mejorando así el efecto de corte. Reducir la longitud focal de la lente (ƒ) es beneficioso para reducir el diámetro del punto, pero al hacerlo también se acorta la profundidad focal y se dificulta lograr una anchura igual de la incisión en las secciones superior e inferior al cortar placas más gruesas, lo que afecta a la calidad del corte.

Al mismo tiempo, la reducción de la distancia focal de la lente también reduce la distancia entre la lente y la pieza de trabajo. Durante el corte, la escoria puede salpicar la superficie de la lente, afectando al funcionamiento normal del corte y a la vida útil de la lente.

Una lente de distancia focal corta tiene una densidad de potencia elevada pero una profundidad focal limitada, lo que la hace adecuada para el corte a alta velocidad de placas finas siempre que la separación entre la lente y la pieza de trabajo se mantenga constante. Por el contrario, una lente de distancia focal larga tiene una densidad de potencia baja pero una gran profundidad focal y es adecuada para cortar secciones gruesas de material.

Por regla general, cuanto menor sea la distancia focal, menor será el punto focal y la profundidad focal; por el contrario, cuanto mayor sea la distancia focal, mayor será el punto focal y la profundidad focal. Por ejemplo, cuando se duplica la distancia focal del objetivo, el tamaño del punto focal también se duplica (de Y a 2Y), y la profundidad focal se multiplica por cuatro (de X a 4X).

Fig.1 El enfoque de la lente de enfoque

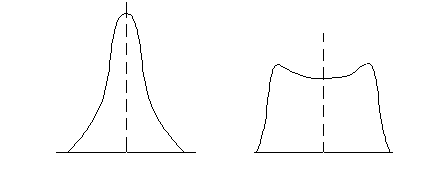

El patrón del rayo láser está relacionado con su capacidad de enfoque, que es similar al afilado de una herramienta mecánica. El modo de orden más bajo es el TEM00, y la energía en el punto se distribuye de forma gaussiana. Este modo es capaz de enfocar el haz hasta un tamaño mínimo teórico, como unas micras de diámetro, lo que da lugar a una densidad de energía muy concentrada. El modo láser se representa en la figura.

Por el contrario, los haces de alto orden o multimodo tienen una distribución de energía más generalizada, lo que da lugar a un punto luminoso enfocado más grande con una densidad de energía menor. Utilizar este tipo de haz para cortar es como hacerlo con un cuchillo sin filo.

Fig.2 Patrón de distribución de la energía del haz

La calidad del corte por láser está directamente relacionada con el modo del haz. Cuanto menor sea el modo, menor será el tamaño del punto, mayor será la densidad de potencia y la densidad de energía, y mejor será el rendimiento de corte.

Por ejemplo, al cortar acero con bajo contenido en carbono, un haz en modo TEM00 corta 10% más rápido y produce una superficie con menor rugosidad (10μm menos Rz) en comparación con un haz en modo TEM01. En parámetros de corte óptimos, la rugosidad de la superficie de corte puede llegar a ser de 0,8μm.

Por lo tanto, para corte de metalesEl láser de modo TEM00 se utiliza a menudo para conseguir velocidades de corte más rápidas y una mejor calidad de corte.

El tamaño del potencia del láser afecta directamente al grosor de la chapa de acero que se puede cortar. Cuanto mayor sea la energía, más grueso será el material que se pueda cortar.

Además, influye en la precisión dimensional de la pieza, la anchura del corte, la rugosidad de la superficie de corte y la anchura de la zona afectada por el calor.

La densidad de potencia láser (P0, medida en W/cm²) y la densidad de energía (E0, medida en J/cm²) que se ilumina sobre la pieza durante el proceso de corte por láser tienen un impacto significativo en el proceso de corte por láser.

A medida que aumenta la densidad de potencia del láser, disminuye la rugosidad. Sin embargo, cuando la densidad de potencia (P0) alcanza un determinado valor (aproximadamente 3 x 106 W/cm²), el valor de la rugosidad (Rz) deja de disminuir.

Cuanto mayor sea la potencia del láser, mayor será el grosor del material que se puede cortar. Sin embargo, para una misma potencia láser, el grosor máximo que se puede cortar será diferente según el material.

El cuadro 1 muestra el grosor máximo para Corte por láser CO2 de varios metales para diferentes potencias de láser.

Tabla 1 Potencia del láser y espesor máximo de corte del metal

| Láser CO2 | Espesor máximo de corte /mm | ||||

|---|---|---|---|---|---|

| Potencia/W | Acero dulce | Acero inoxidable | Aleación de aluminio | Cobre | Latón |

| 1500 | 12 | 9 | 3 | 1 | 2 |

| 1500 | 12 | - | 6 | 3 | 4 |

| 3000 | 22 | 12 | - | 5 | 5 |

| 4000 | 25 | 14 | 10 | 5 | 8 |

Para un generador láser con salida de onda continua, el tamaño y el modo de la potencia del láser tendrán un impacto significativo en la calidad del corte. En la práctica, la potencia máxima suele fijarse para conseguir la mayor velocidad de corte, aumentar la eficacia de la producción o cortar materiales más gruesos. En teoría, cuanto mayor sea la potencia, mejor.

Sin embargo, si se tiene en cuenta el coste del generador láser, la potencia de salida sólo debe ajustarse cerca de la potencia de salida máxima de la máquina de corte. La siguiente figura ilustra los problemas que surgen al cortar chapas de acero con bajo contenido en carbono con una potencia láser insuficiente, como por ejemplo no cortar a través (a), produciendo mucha escoria en la parte inferior (b), y produciendo una sección rugosa (c).

Fig.3 Efecto de la potencia del láser en la calidad de corte del acero de bajo contenido en carbono

La velocidad de corte desempeña un papel importante a la hora de determinar la calidad del corte en un acero inoxidable. chapa de acero. La velocidad de corte óptima produce una superficie de corte lisa y elimina la escoria en el fondo.

Si la velocidad de corte es demasiado rápida, es posible que no se pueda cortar completamente la placa de acero, lo que provocaría chispas y escoria en la mitad inferior, e incluso dañaría la lente. Esto ocurre porque la velocidad de corte rápida reduce la energía por unidad de superficie y el metal no se funde por completo.

Por el contrario, si la velocidad de corte es demasiado lenta, puede provocar una fusión excesiva, una costura de corte más ancha, una zona afectada por el calor más amplia e incluso la combustión de la pieza. Esto se debe a que la corte lento La velocidad permite que la energía se acumule en el filo de corte, lo que provoca que la hendidura se ensanche, que el metal fundido no pueda descargarse rápidamente y que se forme escoria en la parte inferior de la placa de acero.

Estos defectos se ilustran en la figura 4.

Fig.4 Efecto de la velocidad de corte en la calidad del corte

La velocidad de corte y la potencia de salida del láser tienen un impacto directo en el calor de entrada de la pieza. Esto significa que la relación entre los cambios en el calor de entrada y la calidad de procesamiento debidos a cambios en la velocidad de corte es la misma que entre los cambios en la potencia de salida y la calidad de procesamiento.

Normalmente, cuando se ajustan las condiciones de procesamiento, sólo se modifica un lado (la potencia de salida o la velocidad de corte) para alterar la calidad del procesamiento, en lugar de cambiar ambos al mismo tiempo.

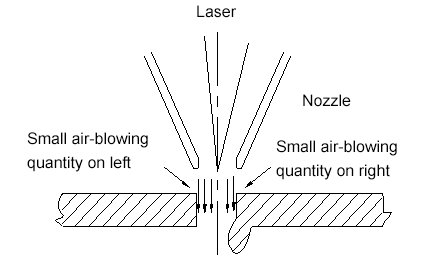

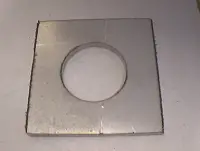

El tipo (la forma) de la boquilla y la altura de la boquilla (la distancia entre la salida de la boquilla y la superficie de la pieza) también pueden influir en la calidad del corte.

Controle el área de difusión de gas para controlar la calidad del corte.

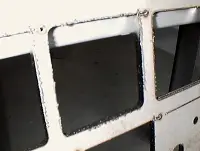

Fig.5 Expulsión de gas por la tobera

La coaxialidad entre el centro del orificio de salida de la boquilla y el rayo láser es un factor crucial que afecta a la calidad del corte. El efecto es mayor a medida que aumenta el grosor de la pieza. Si la boquilla se deforma o se funde, afectará directamente a la coaxialidad. La forma de la boquilla y la precisión dimensional son requisitos muy exigentes, por lo que es importante cuidar la boquilla y evitar colisiones que puedan causar deformaciones. Si las condiciones de corte cambian debido a una boquilla dañada, es aconsejable sustituirla por una nueva.

Si la boquilla y el láser no están coaxiales, la calidad del corte puede verse afectada de la siguiente manera:

a) Efecto sobre la sección de corte

Como se ilustra en la figura, si el gas auxiliar sale de la boquilla de forma desigual, puede haber fusión en un lado y no haberla en el otro. Esto tiene un impacto limitado en el corte de placas finas de menos de 3 mm, pero cuando se cortan placas de más de 3 mm de grosor, el efecto puede ser significativo y puede provocar que no se corte la placa.

Fig. 6 Influencia del grado coaxial en la sección de corte

b) Impacto en el ángulo agudo

Si la pieza tiene un ángulo agudo o pequeño, es más susceptible a la sobrefusión y es posible que no se puedan cortar placas gruesas.

c) Impacto en la perforación

La perforación puede ser inestable y difícil de controlar, sobre todo en el caso de placas gruesas, lo que puede provocar una sobrefusión y el estado de penetración puede ser difícil de controlar. Esto tiene poco efecto en las placas finas.

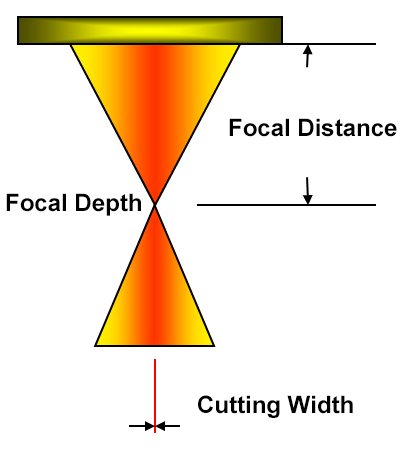

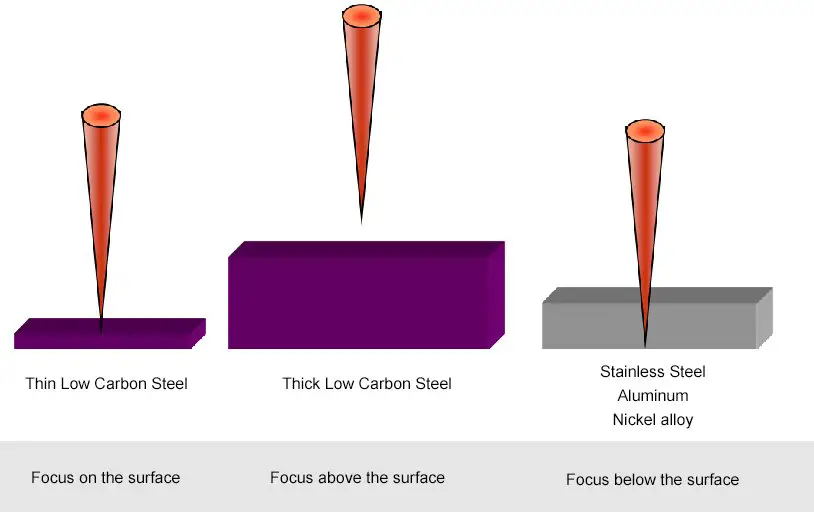

La posición focal se refiere a la distancia entre el punto focal y la superficie de la pieza, considerándose valores positivos si el punto focal está por encima de la superficie y negativos si está por debajo.

Fig.7 Posición focal

La posición focal desempeña un papel fundamental en la determinación de la anchura de la incisión, la inclinación, la rugosidad de la superficie de corte y la cantidad de escoria adherida. La posición focal afecta al diámetro del haz y a la profundidad focal del objeto procesado, lo que provoca cambios en la forma de la hendidura y en el flujo del gas de procesado y del metal fundido. Para producir una ranura estrecha, es importante minimizar el diámetro del punto focal (d), que es proporcional a 4/πd^2 y a la longitud focal de la lente. A menor profundidad focal, menor d.

Sin embargo, el corte puede provocar salpicaduras, y la lente puede dañarse fácilmente si está demasiado cerca de la pieza de trabajo. Por ello, la distancia focal más utilizada en la aplicación industrial del corte por láser de alta potencia oscila entre 127 mm (5 pulgadas) y 190 mm (7,5 pulgadas), y el diámetro real del punto focal oscila entre 0,1 y 0,4 mm. Es crucial controlar la posición focal para lograr resultados óptimos.

Teniendo en cuenta factores como la calidad y la velocidad de corte, en principio:

La longitud de la trayectoria óptica es diferente cuando se cortan los extremos proximal y distal con una máquina de corte de trayectoria de vuelo, lo que provoca una diferencia en el tamaño del haz antes del enfoque.

Cuanto mayor sea el diámetro del haz incidente, menor será el punto focal.

Para minimizar el cambio en el tamaño del punto focal debido a cambios en el tamaño del haz antes del enfoque, se puede instalar un sistema de compensación de la trayectoria óptica para mantener trayectorias ópticas coherentes en los extremos proximal y distal.

En la figura 8 se muestra el rayo láser atravesando la lente de enfoque.

Fig.8 Punto focal de un haz que atraviesa la lente

El diámetro del punto se calcula mediante la siguiente fórmula:

(2)

Entre ellas:

Además, la profundidad de enfoque es otro factor que influye en la calidad del corte. Su fórmula de cálculo es la siguiente:

(3)

Del análisis anterior se desprende que cuanto más cerca esté la posición focal del centro de la placa de acero, más lisa será la superficie de corte en ausencia de escoria. La elección de la posición de enfoque desempeña un papel crucial en la determinación de la calidad del corte de la placa de acero inoxidable.

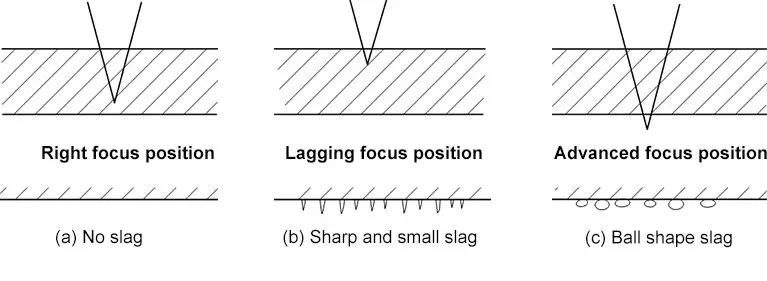

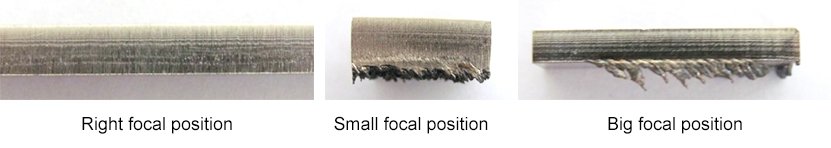

Cuando la posición focal es la adecuada, el material que se está cortando se funde y el material situado a lo largo del borde no se funde, lo que da como resultado una costura de corte limpia y antiadherente, como se ilustra en la figura (a).

Cuando la posición focal se retrasa, la cantidad de energía absorbida por el material de corte por unidad de superficie disminuye, lo que provoca que la energía de corte se debilite y que el material no se funda completamente y sea arrastrado por el gas auxiliar. Esto da lugar a que el material parcialmente fundido se adhiera a la superficie de la placa de corte y forme una cola de escoria afilada y corta, como se muestra en la figura (b).

Cuando se avanza la posición focal, la energía media absorbida por el material de corte por unidad de superficie aumenta, haciendo que tanto el material que se está cortando como el material situado a lo largo del borde se fundan y fluyan en forma líquida. En este caso, debido a la presión y velocidad de corte constantes, el material fundido forma una esfera y se adhiere a la superficie del material, como se ilustra en la figura (c).

Por lo tanto, la posición de enfoque puede ajustarse observando la forma de la escoria durante el proceso de corte para garantizar la calidad del corte.

Fig.9 Influencia de la posición del foco en la escoria

Fig.10 Influencia de las distintas posiciones de enfoque en la calidad de corte

En la producción real, cuando se cortan placas de acero inoxidable con una cortadora láser, la posición de enfoque se selecciona sobre o dentro de la superficie del material. Esto se hace para aumentar la fluidez del gas de corte y el material fundido y mejorar la calidad del corte ampliando la superficie lisa. La posición de enfoque variará en función del grosor de la placa de acero y debe determinarse mediante experimentación.

La elección del gas auxiliar (tipo y presión) también desempeña un papel importante en la determinación de la calidad del corte. El tipo de gas, la presión del aire, el diámetro de la boquilla y la estructura geométrica pueden afectar a la rugosidad del filo y a la formación de rebabas. El consumo de gas viene determinado por el diámetro de la boquilla y la presión del aire, siendo la presión baja inferior a 0,5 MPa y la presión alta superior a 2 MPa. La expulsión coaxial del gas auxiliar y del rayo láser ayuda a proteger la lente de enfoque de la contaminación y elimina cualquier escoria de la zona de corte. Los gases más utilizados para el corte por láser son el oxígeno, el nitrógeno y el aire, aunque los distintos materiales de corte requieren diferentes gases auxiliares.

El uso de oxígeno como gas auxiliar se destina principalmente al corte de acero al carbono, acero inoxidable y materiales altamente reflectantes mediante roscado y corte a alta velocidad, así como al corte por oxidación. El máquina de corte por láser usos el calor generado por la reacción de oxidación para un corte eficaz, sin embargo, también da lugar a la formación de una película de óxido en la superficie de corte.

El nitrógeno se utiliza principalmente en el corte de chapas de acero inoxidable sin oxidación y chapa galvanizada sin escoria.

El aire se utiliza principalmente para cortar aluminio y acero galvanizado sin escoria y para cortar no metales ordinarios.

La presión del gas auxiliar depende del tipo de gas utilizado, del material de corte, del grosor de la placa y de la forma de salida del láser (onda continua/pulsada). La presión del gas auxiliar afecta a la fijación de la escoria, la calidad de la superficie de corte y el tamaño de la zona afectada por el calor.

La condición de presión de aire de la salida de la boquilla durante el procesamiento se muestra en la siguiente tabla:

Tabla 2 Relación entre el proceso de corte y la presión del gas auxiliar

| Tapping | Chapa metálica Corte de O2 | Placa de carbono gruesa Corte O2 | Corte de acero inoxidable N2 | Aluminio corte por aire | Corte de la superficie de la red de resina acrílica |

|---|---|---|---|---|---|

| (MPa) | (MPa) | (MPa) | (MPa) | (MPa) | (MPa) |

| 0.02-0.05 | 0.1-0.3 | 0.05-0.1 | 0.6-1.5 | 0.6-1.0 | <0.01 |

Bajo la premisa de determinar el tipo de gas auxiliar, el tamaño de la presión del gas es un factor extremadamente importante.

Si la presión del gas auxiliar es demasiado alta, se formará un vórtice en la superficie de la pieza, lo que debilitará la capacidad del flujo de aire para eliminar el material fundido, provocando que la superficie de corte se vuelva más rugosa y la hendidura se ensanche.

Si la presión del gas auxiliar es demasiado baja, el material fundido de la incisión no será soplado, lo que dará lugar a la formación de escoria en la parte posterior del material cortado.

Por lo tanto, existe un valor óptimo para la presión del gas auxiliar. Se requiere una presión de gas alta cuando se cortan materiales finos a alta velocidad para evitar que se forme escoria en la parte posterior de la incisión. Por el contrario, cuando el grosor del material aumenta o la velocidad de corte disminuye, la presión del gas debe reducirse adecuadamente.

Por ejemplo, cuando corte por láser de acero inoxidable placas, el uso de gas auxiliar ayuda a enfriar las zonas circundantes de la costura de corte, reduciendo la zona afectada por el calor y evitando que el calor dañe las lentes.

Además, el uso de nitrógeno como gas auxiliar mejora la fluidez del metal fundido.

Véase también:

En el mecanizado real, defectos de mecanizado puede deberse a unos parámetros de proceso inadecuados.

Con décadas de experiencia en el proceso de corte por láser, es importante resumir las contramedidas de los defectos de corte para orientar la producción real. Consulte el apéndice para obtener más información.

Véase también:

| Defectos | Posibles razones | Solución |

|---|---|---|

La línea de tracción de la parte inferior tiene un gran desplazamiento. La rebaba en la parte inferior es similar a la escoria | Velocidad de avance demasiado rápida Potencia láser bajaPotencia láser bajaPosición de enfoque alta | Reducir la velocidad de avance Aumentar la potencia del láserAumentar la presiónBajar la posición focal |

La rebaba del fondo es similar a la escoria, que tiene forma de gota y es fácil de quitar. | Velocidad de avance demasiado rápida | Reducir la velocidad de avance. |

| Baja presión de aire | Aumentar la presión | |

| Posición de enfoque alta. | Bajar la posición focal | |

En se puede eliminar la rebaba metálica como un bloque. | Posición focal demasiado alta | Bajar la posición focal |

Las rebabas metálicas del fondo son difíciles de quitar.  | Velocidad de avance demasiado rápida | Reducir la velocidad de avance. |

| Baja presión de aire | Aumentar la presión | |

| El gas no es puro | Utilizar gas más puro | |

| Posición focal demasiado alta | Bajar la posición focal | |

Sólo hay una rebaba en un lado.  | La boquilla no está centrada; | Centre la boquilla; |

| La boquilla tiene defectos. | Sustituya la boquilla. | |

El material se expulsa desde arriba.  | La potencia es demasiado baja; | Detenga inmediatamente el corte para evitar que las cuchillas salpiquen la lente de enfoque. A continuación, aumente la potencia y reduzca el avance. |

| Velocidad de alimentación demasiado rápida. | ||

Dos lados son buenos y dos lados son malos para el corte en pendiente.  | El reflector polarizado no es adecuado y la instalación es incorrecta. O el reflector polarizado defectuoso está instalado en la posición de la lente de desviación. | Compruebe el reflector polarizado |

| Comprobar lente de desviación | ||

Plasma azul, no cortar a través de la pieza de trabajo. | Deje de cortar inmediatamente para evitar salpicaduras de escoria en la lente de enfoque. | |

| Error de procesamiento de gas(N2) | Utilizar O2 como gas de procesamiento. | |

| Velocidad de avance demasiado rápida | Reducir la velocidad de avance | |

| La potencia es demasiado baja; | Aumentar la potencia | |

La superficie de corte no es precisa.  | Presión de aire demasiado alta | Reducir la presión |

| La boquilla está dañada | Sustituir la boquilla | |

| El diámetro de la boquilla es demasiado grande | Instale la boquilla adecuada | |

| El material no es bueno | Utilice un material liso y homogéneo. | |

| Sin rebaba, la línea de tracción está inclinada. El La incisión se estrecha en la parte inferior.  | La velocidad de avance es demasiado alta. | Reducir la velocidad de avance. |

Producir cráter  | Presión de aire demasiado alta | Reducir la presión |

| La velocidad de avance es demasiado baja. | Aumentar la velocidad de avance. | |

| El enfoque es demasiado alto | Reducir el enfoque | |

| La superficie de la placa está oxidada. | Utilizar materiales de mejor calidad. | |

| La pieza se está sobrecalentando. | ||

| El material no es puro | ||

Superficies de corte muy rugosas.  | El enfoque es demasiado alto | Reducir el enfoque |

| Presión de aire demasiado alta | Reducir la presión | |

| La velocidad de avance es demasiado baja. | Aumentar la velocidad de avance. | |

| El material está demasiado caliente | Material refrigerante |

| Defectos | Posibles razones | Soluciones |

|---|---|---|

Produce una pequeña rebaba regular. | El enfoque es demasiado bajo | Aumentar la atención |

| La velocidad de avance es demasiado alta. | Reducir la velocidad de avance. | |

Ambas caras producen largas rebabas filamentosas irregulares, la decoloración de la superficie de grandes placas.  | La velocidad de avance es demasiado baja. | Aumentar la velocidad de avance. |

| El enfoque es demasiado alto | Reducir el enfoque | |

| Presión de aire demasiado baja | Aumentar la presión | |

| El material está demasiado caliente | Material refrigerante | |

Larga rebaba irregular en el filo de corte.  | No centrar la boquilla | Centrar la boquilla |

| El enfoque es demasiado alto | Reducir el enfoque | |

| Presión de aire demasiado baja | Aumentar la presión | |

| La velocidad es demasiado baja | Aumentar la velocidad | |

| Los filos son amarillos. | El nitrógeno contiene impurezas de oxígeno. | Utilice un buen nitrógeno. |

Plasma se produce en una sección transversal recta.  | La velocidad de avance es demasiado alta. | Deje de cortar inmediatamente para evitar que las cuchillas salpiquen la lente de enfoque. |

| La potencia es demasiado baja | Reducir la velocidad de avance. | |

| El enfoque es demasiado bajo | Aumentar la potencia | |

| Aumentar la atención | ||

| La dispersión del haz | La velocidad de avance es demasiado alta. | Reducir la velocidad de avance. |

| La potencia es demasiado baja | Aumentar la potencia | |

| El enfoque es demasiado bajo | Aumentar la atención | |

| El plasma se genera a la vuelta de la esquina. | La tolerancia angular es demasiado alta. | Reducir la tolerancia angular. |

| La modulación es demasiado alta | Reducir la modulación o la aceleración. | |

| La aceleración es demasiado alta | ||

| El haz diverge al principio. | La aceleración es demasiado alta | Aceleración reducida |

| El enfoque es demasiado bajo | Aumentar la atención | |

| El material fundido no se descargó. | Perforar un agujero redondo | |

| La incisión es áspera | La boquilla está dañada. | Sustituir la boquilla |

| El objetivo está sucio | Limpie la lente y sustitúyala si es necesario. | |

El material se expulsa de lo anterior. | La potencia es demasiado baja | Deje de cortar inmediatamente para evitar que las cuchillas salpiquen la lente de enfoque. |

| La velocidad de avance es demasiado alta. | Aumentar la potencia | |

| Presión de aire demasiado alta | Reducir la velocidad de avance. | |

| Reducir la presión |

| Defectos | Razón posible | Solución |

|---|---|---|

Ambas caras producen largas rebabas filamentosas irregulares difíciles de eliminar. | El enfoque es demasiado alto | Reducir el enfoque |

| Presión de aire demasiado baja | Aumentar la presión | |

| La velocidad de avance es demasiado baja. | Aumentar el avance. | |

Ambos lados producen largas rebabas irregulares que pueden eliminarse a mano. | La velocidad de avance es demasiado baja. | Aumentar el avance. |

| La incisión es áspera | El diámetro de la boquilla es demasiado grande. | Instale la boquilla adecuada. |

| La boquilla está dañada. | Sustituir la boquilla | |

| Presión de aire demasiado alta | Reducir la presión | |

Las pequeñas rebabas regulares son difíciles de eliminar.  | El enfoque es demasiado bajo | Aumentar la atención |

| La velocidad de avance es demasiado alta. | Reducir la velocidad de avance. | |

| El plasma se produce en una sección transversal recta. | La velocidad de avance es demasiado alta. | Reducir la velocidad de avance. |

| El enfoque es demasiado bajo | Aumentar la atención | |

| La dispersión del haz | La velocidad de avance es demasiado alta. | Reducir la velocidad de avance. |

| El plasma se genera a la vuelta de la esquina. | La tolerancia angular es demasiado alta. | Reducir la tolerancia angular. |

| La modulación es demasiado alta | Reducir la modulación o la aceleración. | |

| La aceleración es demasiado alta | ||

| El haz diverge al principio. | La velocidad de aproximación es demasiado alta | Velocidad de aproximación reducida |

| El enfoque es demasiado bajo | Aumentar la atención | |

| La incisión es áspera | La boquilla está dañada. | Sustituir la boquilla |

El material se expulsa de lo anterior. | La potencia es demasiado baja | Deje de cortar inmediatamente para evitar que las cuchillas salpiquen la lente de enfoque. |

| La velocidad de avance es demasiado alta. | Aumentar la potencia | |

| Reducir la velocidad de avance. |

| Defectos | Razón posible | Solución |

|---|---|---|

| Velocidad demasiado rápida | Reducir la velocidad |

| El enfoque es demasiado bajo | Aumentar la potencia | |

| La potencia es demasiado baja | ||

| El centro no está bien | Centro de inspección |

| El orificio de la boquilla no es liso y redondo. | Comprobar el estado de la boquilla | |

| La trayectoria de la luz no es recta | Comprobar la trayectoria de la luz | |

| El enfoque es demasiado bajo | Aumente el enfoque 0,1-0,2 mm cada vez. |

| Baja presión de nitrógeno | Aumentar la presión del nitrógeno |

| El enfoque es demasiado alto | Baje el enfoque, cada vez baje 0,1-0,2mm. |

| Velocidad de corte demasiado rápida | La velocidad de corte se reduce en 50-200 mm/min cada vez. |

| El enfoque es demasiado bajo | El enfoque aumenta 0,1-0,2 mm cada vez. |

| El nitrógeno no es puro | Comprobar la pureza del nitrógeno. |

| Hay oxígeno o aire en el tubo de aire. | Aumente el retardo para limpiar el tubo de aire. | |

| Comprobar el paso de gas (sin fugas) |

| Defectos | Razón posible | Solución |

|---|---|---|

| El centro de la lente no está bien. | Comprobar el centro de la lente |

| El orificio de la boquilla está obstruido o no es redondo. | Comprobar el estado de la boquilla | |

| La trayectoria de la luz no es recta | Comprueba la trayectoria de la luz y vuelve a dar en el blanco. | |

| La longitud de la línea de introducción o introducción es incorrecta. | Corregir el método de introducción y la longitud de la introducción. |

| Error lineal | Compruebe el tipo de línea | |

| El tiempo de perforación es demasiado largo. | El tiempo de perforación es inferior a 2 segundos. | |

| Hay demasiado calor en el corte. | Reduzca el ciclo de trabajo en 2-3% cada vez. | |

| La presión es demasiado alta | Reduzca la presión, 0,1 bar cada vez. |

| El enfoque es demasiado alto | Reducir la potencia | |

| Potencia demasiado alta | Compruebe el enfoque del objetivo. | |

| El material no es bueno | ||

| Baja potencia | Aumentar la potencia |

| Alta velocidad | Reducir la velocidad | |

| La baja presión | Aumentar la presión | |

| La velocidad es demasiado alta | Reducir la velocidad |

| Baja potencia | Aumente el ciclo de trabajo en 5-10% cada vez. | |

| La presión es demasiado baja | Añade potencia, 100W cada vez. | |

| Aumentar gradualmente la presión, 0,1-0,2bar cada vez. | ||

| Demasiado calor local | Cambiar el orden de corte |

| Cuestión material | Cambiar el material | |

| La presión es demasiado alta | Reducir la presión en 0,1-0,2bar cada vez. |

| La velocidad es demasiado alta | Reducir la velocidad | |

| El enfoque es demasiado bajo | Aumente el enfoque, 0,1-0,2 mm por paso. |

| La presión es demasiado baja | Aumentar la presión, 0,1-0,2 bar por paso. |