En el mundo del corte de metales, en rápida evolución, se libra una batalla entre el láser y el plasma. A medida que avanza la tecnología, el panorama cambia, poniendo en tela de juicio supuestos arraigados. Acompáñenos a explorar los últimos avances que están remodelando el sector y descubra cómo el auge de los láseres de ultra alta potencia está revolucionando la forma en que cortamos el metal. Prepárese para sumergirse en una fascinante comparación de estos dos titanes de la metalurgia.

La evolución de la tecnología de corte por láser ha reconfigurado significativamente el panorama de la fabricación de metales. Históricamente, el corte por láser dominaba el procesamiento de chapas finas de menos de 10 mm, mientras que el corte por plasma tenía una clara ventaja en la gama de espesores de 30-50 mm debido a su velocidad superior. Sin embargo, la llegada de los láseres de varios kilovatios, en particular la adopción generalizada de sistemas de 60 kW, ha ampliado drásticamente las capacidades de corte por láser en aplicaciones de chapa media y gruesa.

Este salto tecnológico ha precipitado un marcado declive en el mercado del corte por plasma, en el que los sistemas láser han ido suplantando gradualmente al plasma en numerosos escenarios de aplicación. El rápido ascenso del corte por láser puede atribuirse a dos factores principales: la maduración de la tecnología láser de fibra de alta potencia y la floreciente demanda de industrias como la siderurgia, la construcción naval, la industria aeroespacial y la energía nuclear, que requieren un procesamiento eficiente y de alta precisión de chapas gruesas.

El entusiasmo de la industria por los láseres de varios kilovatios ha sido incesante, impregnando rápidamente el sector del láser. Sin embargo, esta tendencia no ha estado exenta de detractores, sobre todo en lo que respecta a las máquinas de corte por láser de 60 kW introducidas recientemente, que han suscitado un gran debate entre los profesionales del sector.

Contrariamente al escepticismo inicial, la demanda del mercado de sistemas de corte por láser de 60 kW ha superado la oferta disponible en un plazo extraordinariamente breve, inferior a seis meses. En particular, el sector de la construcción metálica ha demostrado una fuerte preferencia por estas cortadoras láser de potencia ultraelevada, invirtiendo repetidamente en ellas para sustituir a los sistemas de corte por plasma. Esta tendencia parece contradecir las dudas anteriores y subraya el potencial transformador de los láseres de ultra alta potencia en los procesos de corte de metales.

El impacto de estos sistemas láser avanzados va mucho más allá de la sustitución de procesos tradicionales, ofreciendo nuevas posibilidades en escenarios de aplicación y alterando fundamentalmente el panorama de la fabricación de metales. A medida que la tecnología siga evolucionando, promete desbloquear nuevas eficiencias y capacidades en el procesamiento de chapas gruesas en diversos sectores industriales.

La sustitución del corte por plasma por la tecnología láser se está acelerando.

Incluso antes de la adopción generalizada del corte por láser, el corte por plasma era el proceso más maduro en la metalurgia. Utilizaba el calor de un arco de plasma de alta temperatura para fundir localmente el metal en el corte, y el impulso del plasma de alta velocidad se utilizaba para expulsar el metal fundido, formando un corte. El corte por plasma era conocido por su calidad y coste razonables. En aquella época, el corte por plasma se seguía utilizando ampliamente en los segmentos de chapa fina y media por su rápida velocidad de corte y su suavidad. corte.

Sin embargo, con la aparición del corte por láser, empezó a tener cierto impacto en el corte por plasma. En el ámbito del corte de chapas finas, los láseres de fibra de nivel kilovatio tienen una ventaja absoluta sobre el corte por plasma en términos de calidad y eficiencia. Su alta precisión, corte estrecho, mínima zona afectada por el calor, bordes sin rebabas y rápida velocidad de corte los han convertido en la opción preferida en este campo. Por el contrario, las desventajas del corte por plasma son cada vez más evidentes.

Para contrarrestar el impacto del corte por láser, los fabricantes de equipos han desarrollado maquinaria de corte por plasma más refinada para resolver problemas como las superficies de corte rugosas y la escasa perpendicularidad. Al reducir el tamaño de la abertura de la boquilla, se crea un arco muy comprimido que aumenta significativamente la densidad de corriente para lograr una mayor precisión de corte y acabado superficial. Sin embargo, el corte por plasma en el ámbito de la chapa fina todavía no puede competir con el corte por láser en términos de eficacia de procesamiento, precisión y respeto al medio ambiente.

A medida que aumentaba el grosor de los materiales procesados, el corte por láser de kilovatios también se enfrentaba a retos. En el segmento de chapas medianas y gruesas de 30-50 mm, la velocidad de corte del corte por láser era significativamente inferior a la de las máquinas de corte por plasma de precisión, que mantenían su posición en este dominio.

En 2020, la llegada de la tecnología de corte por láser de diez kilovatios había inyectado nueva vida al procesamiento de metales, contribuyendo a la transformación y modernización de las industrias tradicionales. En ese momento, el corte por láser entró en la era de los diez kilovatios e inició una segunda ronda de desafíos contra el plasma, disputando ferozmente el vasto mercado del corte por plasma.

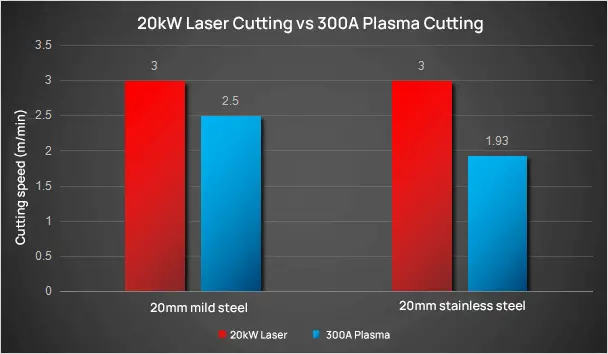

Para acero al carbono/acero inoxidable de hasta 20 mm de espesor, un sistema de corte por láser de 20 kW supera la eficacia de una cortadora por plasma de 300 A. Sin embargo, el coste inicial de compra del corte por láser es significativamente superior al del corte por plasma, lo que hace que los usuarios duden entre las dos opciones. Todavía era demasiado pronto para hablar de una sustitución completa.

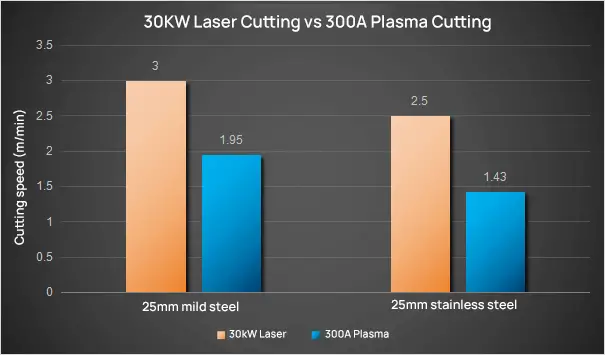

Para 2022, la adopción generalizada de la tecnología láser de 30 kW realmente comenzó a sacudir la posición dominante del corte por plasma, impactando especialmente en el mercado de chapa de espesor medio a grueso.

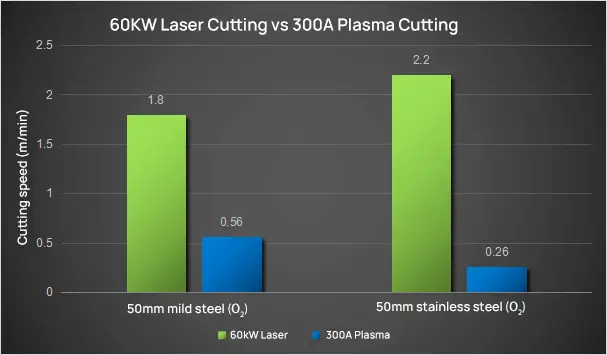

En 2023, el rápido avance de la tecnología nacional de láser de fibra de ultra alta potencia condujo a la aparición de láseres de 60 kW, que realmente rompieron las limitaciones del grosor de corte y desafiaron una vez más al corte por plasma.

En términos de eficacia y calidad de corte, el corte por láser de 60 kW tiene ahora la capacidad de sustituir completamente al corte por plasma. Actualmente, el corte por láser y el corte por plasma están igualados en términos de beneficios económicos globales, dominando cada uno la mitad del mercado. El corte por láser de ultra alta potencia revela unas perspectivas de aplicación extremadamente amplias.

En los últimos años, las aplicaciones de corte por láser han experimentado un crecimiento exponencial, impulsadas por la evolución de la demanda en las industrias transformadoras y la disminución de los costes de los sistemas láser de alta potencia. Este auge es especialmente evidente en los sectores de fabricación de precisión, donde las capacidades de la tecnología se ajustan a unos requisitos de producción cada vez más estrictos.

Aunque el corte por plasma sigue siendo una opción viable para materiales más gruesos, se enfrenta a limitaciones a la hora de procesar chapas metálicas de menos de 6 mm de grosor, especialmente para aplicaciones que exigen una gran precisión de corte. El intenso calor generado durante el corte por plasma puede provocar distorsión térmica y deformación de los bordes, comprometiendo la estabilidad dimensional de las piezas finas.

Por el contrario, el corte por láser se ha convertido en el método preferido para una amplia gama de materiales, mostrando claras ventajas en el proceso. Su precisión y versatilidad son especialmente beneficiosas cuando se trabaja con materiales de alto punto de fusión, aleaciones resistentes al calor y aleaciones superduras. El haz láser focalizado permite reducir al mínimo las zonas afectadas por el calor, lo que se traduce en cortes más limpios y una menor distorsión del material. Además, el corte por láser destaca en el procesamiento de materiales semiconductores, sustratos no metálicos y materiales compuestos avanzados, ofreciendo una precisión y una calidad de bordes inigualables. La capacidad de esta tecnología para tratar diversos materiales con gran precisión la ha situado como piedra angular en los procesos de fabricación modernos, desde componentes aeroespaciales hasta microelectrónica.

| Corte por láser de fibra | Corte por plasma | |

| Principio | Un altoláser de densidad de potencia para escanear la superficie del material, calentándolo rápidamente a temperaturas que oscilan entre miles y decenas de miles de grados centígrados. Esto hace que el material se funda o vaporice, y el material fundido o vaporizado se retira de la hendidura con un gas a alta presión. | Con oxígeno o nitrógeno como gas de trabajo, un arco de plasma de alta temperatura y alta velocidad sirve como fuente de calor, fundiendo localmente el metal que se está cortando. A continuación, el metal fundido se retira mediante un flujo de aire a alta velocidad, formando una estrecha hendidura. |

| Material | Materiales metálicos, materiales metálicos especiales y materiales no metálicos | Acero al carbono, acero inoxidable, aluminio, cobre, hierro fundido y otros materiales metálicos |

| Espesor de corte | Placa de espesor medio | Placa media fina |

| Precisión de corte | Mecanizado de acabado (con una precisión de 0,2 mm) | Mecanizado en bruto (menos de 1 mm) |

| Anchura de la rendija | Muy pequeño (0,2 ~ 0,3 mm) | Pequeño |

| Zona afectada por el calor | Muy pequeño (0,1 mm de ancho) | Pequeño |

| Deformación de las placas | Muy pequeño | Pequeño |

Al sustituir algunas funciones de punzonado por el corte por láser, puede ser necesario comprar una máquina plegadora para completar el proceso de plegado posterior.

Esta es una consideración común para los clientes cuando compra de una máquina de corte por láser.

| Artículo | Corte por láser de fibra | Corte por plasma | Ventajas del láser de fibra |

| Precisión de posicionamiento | 0,14 mm | 0,4 mm | Alta precisión |

| Perpendicularidad de la sección | 0,2mm(40mm) | 5mm(40mm) | No requiere acabado |

| Anchura de la rendija | 0,2-1,5 mm | 2-5 mm | Ahorrar materiales |

| Borde reservado y borde común | 3-4 mm | 10 mm | Ahorrar materiales |

| Zona afectada por el calor | 0,1-0,4 mm | 0,5-2,0 mm | Pequeña deformación |

| Calidad de la sección | Excelente, menos escoria colgando | Normal | No es necesario rectificar |

| Velocidad de corte (dentro de 20 mm) | Muy rápido | Normal | Alta eficacia de producción |

| Haz un pequeño agujero | Relación diámetro-profundidad: 10-20% | No se puede cortar el agujero | Guardar perforación máquina y traslado |

| Biselado | Biselado | Generalmente no | Biseladora de ahorro |

| Entorno de trabajo | Limpiar | El humo llenaba la casa | Protección de la salud y el medio ambiente |

La creciente popularidad de los láseres de alta potencia ha permitido que los equipos de corte por láser superen el límite de grosor.

Anteriormente, el volumen de ventas de láseres de alta potencia era muy bajo, y la aplicación del corte por láser estuvo restringida por el grosor durante mucho tiempo.

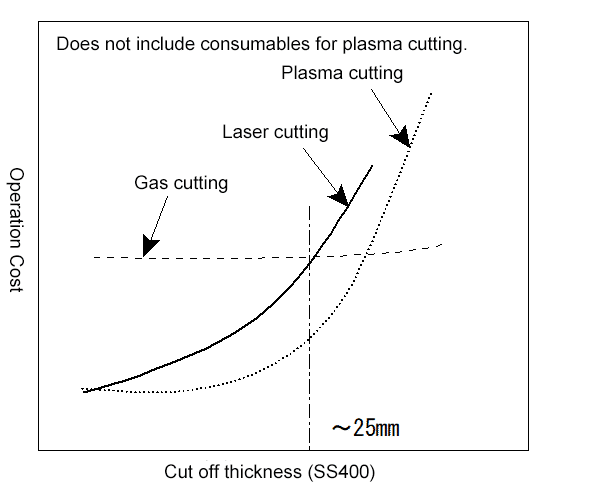

Tradicionalmente, corte con llama se creía que tenía la gama más amplia de espesores de chapa, siendo adecuada para procesar chapas gruesas y extragruesas con bajos requisitos de precisión y teniendo ventajas obvias de velocidad para chapas de más de 50 mm de espesor.

El corte por plasma, por su parte, tiene una evidente ventaja de velocidad en el rango de 30-50 mm, pero no es adecuado para chapas extremadamente finas (<2 mm).

Por otro lado, el corte por láser, que utiliza sobre todo láseres de nivel kilovatio, tiene ventajas evidentes en cuanto a velocidad y precisión para placas de menos de 10 mm.

En los últimos años, con la creciente popularidad de los láseres de alta potencia, los equipos de corte por láser se han ido infiltrando poco a poco en el sector del medio espesor. corte de chapa mercado.

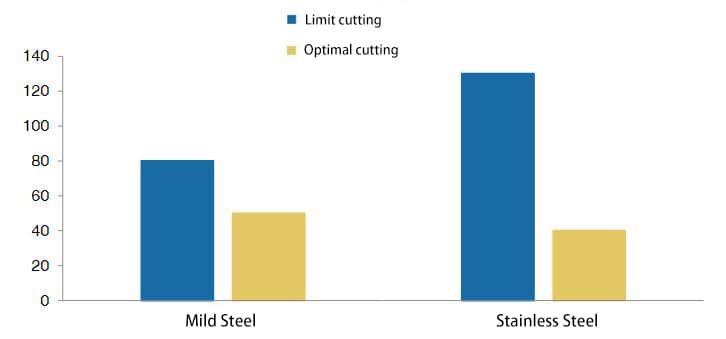

Se incluyen el grosor de corte límite y el grosor de corte óptimo para una máquina de corte por láser de 20 kW vatios (mm).

El aumento de potencia se traduce en un aumento del grosor de corte y de la eficacia del equipo.

Según las estadísticas, la máquina de corte por láser de 20 kW ha logrado un grosor de corte óptimo de 50 mm para acero dulce y 40 mm para acero inoxidable.

Las chapas de acero suelen clasificarse en chapas finas ( 60 mm) en función de su grosor.

Con una potencia de corte de 10000 vatios, el equipo de corte por láser ahora puede cortar placas medianas y la mayoría de las placas gruesas, ampliando sus aplicaciones al campo de las placas medianas.

Además, los láseres de alta potencia también mejoran la eficacia del corte.

Por ejemplo, la eficacia de corte de una máquina de corte por láser de 30000 vatios en una pieza de acero dulce de 50 mm. chapa de acero puede aumentar en 88% en comparación con una máquina de 20000 vatios.

Véase también:

Ventajas del corte por láser de fibra de alta potencia frente al corte por plasma

| Espesor | 15 kW (m/min) | 20 kW (m/min) | 30 kW (m/min) | Mejora de la eficacia (30kW sobre 20kW) |

| 8 | 11 | 15 | 22 | 47% |

| 10 | 8 | 11 | 17 | 55% |

| 14 | 5 | 6 | 7.5 | 25% |

| 20 | 1.5 | 2.5 | 4.5 | 80% |

| 30 | 0.9 | 1.2 | 1.6 | 33% |

| 40 | 0.35 | 0.6 | 1 | 67% |

| 50 | 0.2 | 0.4 | 0.75 | 88% |

En el ámbito de los corte de chapaEl coste del corte por láser es significativamente inferior al del corte por plasma.

El corte por plasma es uno de los principales métodos utilizados en el campo de la chapa gruesa, sin embargo, el coste del corte por láser es inferior por dos razones:

Por ejemplo, al cortar una placa de acero al carbono de 30 mm de grosor, el coste operativo por metro para el corte por láser de 12 kW, el corte por láser de 20 kW y el corte por plasma de 300 A es de 3,05 yuanes/metro, 1,32 yuanes/metro y 3,13 yuanes/metro respectivamente.

El método de corte por láser de 20kW ahorra 57,8% en costes de explotación en comparación con el método de corte por plasma de 300A, lo que supone una importante ventaja de costes.

Comparación de costes entre el corte por láser y el corte por plasma

| Partida de gastos | Corte por láser (12KW) | Corte por láser (20 kW) | Corte por plasma (300 A) |

| Partes vulnerables del equipo (yuanes / hora) | 5 | 5 | 70 (electrodo, boquilla, anillo de vórtice, etc.) |

| Consumo de oxígeno (yuanes/hora) | 60 | 80 | 80 |

| Partes vulnerables del equipo (yuanes/hora) | 10 (grosor de la chapa > 20 mm) | 10 (grosor de la chapa > 20 mm) | 12 |

| Manipulación (1 persona) + pulido (2 personas) | 0 | 0 | 60 |

| Coste fijo (yuanes/hora) | 0 | 0 | 60 |

| Perforación/posicionamiento/transferencia (3 personas + equipo) | 65(75) | 85(95) | 282 |

| Velocidad de corte (14mm acero al carbono) | 4 m/min | 6 m/min | 3,4 m/min |

| Coste de explotación por metro | 65 / 60 / 4m = 0,27 yuanes/m | 85 / 60 / 6m = 0,24 yuanes/m | 282 / 60 / 3,4 m = 1,38 yuanes/m |

| Velocidad de corte (30 mm de acero al carbono) | 0,41 m/min | 1,2 m/min | 1,5 m/min |

| Coste de explotación por metro | 75 / 60 / 0,41 m = 3,05 yuanes/m | 95 / 60 / 1,2 m = 1,32 yuanes/m | 282 / 60 / 1,5 m = 3,13 yuanes/m |

Según nuestra experiencia previa, la comparación entre las máquinas de corte por láser y las máquinas de corte por plasma es la siguiente:

Las máquinas de corte por láser no causan ningún daño a la pieza, mientras que las máquinas de corte por plasma pueden provocar algún daño a la placa, especialmente si la antorcha o la boquilla de la máquina de corte por plasma encuentran problemas durante el proceso de corte.

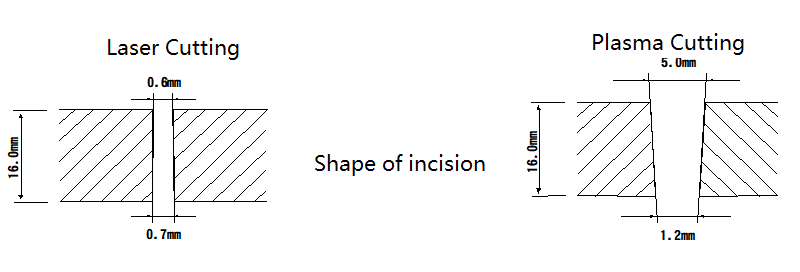

El rayo láser se concentra en puntos diminutos, lo que da como resultado una ranura de corte estrecha para la máquina de corte por láser. En cambio, la ranura de corte de la máquina de corte por plasma es ligeramente más ancha.

Las máquinas de corte por láser tienen una velocidad de corte más rápida, con algunas máquinas capaces de alcanzar velocidades de hasta 10 metros por minuto, en comparación con las máquinas de corte por plasma.

La superficie de corte producida por las máquinas de corte por láser es lisa y sin rebabas, lo que da como resultado cortes de alta calidad.

También es un proceso de corte sin contacto.

La zona afectada por el calor es mínima y la deformación térmica de la pieza es casi nula, lo que elimina la necesidad de un procesamiento secundario y evita los bordes torneados.

Sin embargo, las máquinas de corte por láser tienen un grosor de placa limitado y un coste de procesamiento más elevado.

Por otro lado, las máquinas de corte por plasma pueden cortar una amplia gama de chapas de acero, desde 6 mm hasta 40 mm, con distintos modelos y potencias.

Tienen un menor coste de procesamiento y requieren menos destreza del operario en comparación con las máquinas de corte por láser.

La máquina de corte por láser tiene una gran precisión con una exactitud de posicionamiento de 0,05 mm y una exactitud de reposicionamiento de 0,02 mm, pero requiere un entorno de trabajo estricto.

Por otro lado, si bien las máquinas de corte por plasma pueden no tener el mismo nivel de precisión que las máquinas de corte por láser, tienen un bajo requisito de entorno de trabajo y movilidad, y una amplia gama de capacidades de corte.

Estas ventajas hacen que la máquina de corte por láser sea adecuada para cortar piezas con formas complicadas y requisitos de alta precisión.

Sin embargo, el grosor de corte es limitado, y normalmente sólo se utiliza para cortar placas de menos de 8 mm de grosor.

La desventaja del corte por plasma es que resulta difícil cortar chapas gruesas, especialmente chapas de más de 20 mm.

Para cortar estas planchas más gruesas, se requiere una mayor potencia de plasma, lo que aumenta el coste del equipo.

1. Tabla comparativa de corte por láser y corte por plasma

| Corte por láser (láser CO2 4kW) | Corte por plasma (plasma O2 230A) | ||

|---|---|---|---|

| Materiales recortables | Metal: acero al carbono, bajo acero aleadoAcero inoxidable, acero de alta aleación, aluminio, aleación de cobre, etc; No metálicos: cerámica, plásticos, caucho, madera, cuero, tela, papel, película, etc. | Acero de alta aleación como el acero al carbono, acero de baja aleación y acero inoxidable. No se pueden procesar otros materiales no metálicos de alta viscosidad (caucho, film, etc.), ni materiales quebradizos (cerámica, vidrio, etc.). | |

| Espesor máx. de corte | 25 mm (acero dulce) | 150mm(ss, ms) | |

| Velocidad de corte (mm/min) | Grosor < 1 | >10,000 | No se puede cortar |

| 2 | 7,000 | No se puede cortar | |

| 6 | 3,000 | 3,700 | |

| 12 | 1,800 | 2,700 | |

| 25 | 500 | 1,200 | |

| 50 | No se puede cortar | 250 | |

| > 100 | No se puede cortar | - | |

| Ancho de ranura | Estrecho | Muy amplia | |

| Alrededor de 0,6 mm para templado de 16 mm corte de acero | Alrededor de 0,5 mm para corte de acero dulce de 16 mm | ||

| Tamaño de corte precisión(deformación cortada) | Muy buena | Normal | |

| Error ±0,15 mm | Error 0,5~1mm | ||

| Ventaja | Capacidad de mecanizado de alta precisión. | ・Portable | |

| ・Hay muy poca deformación térmica. | Corte de alta velocidad con bajo coste | ||

| Desventaja | ・El tiempo necesario para taladrar agujeros aumenta significativamente con el aumento del grosor de la chapa. ・La calidad de la superficie procesada depende del estado de la superficie del material. ・Variaciones en composición del material puede afectar a la calidad de la superficie cortada. | ・El electrodo y la boquilla tienen una vida útil corta, siendo necesarios dos cambios al día. ・El corte tiene una gran anchura y una deformación significativa. ・La anchura y la forma del corte pueden verse alteradas debido al desgaste de la boquilla y el electrodo. ・El proceso de corte genera un ruido fuerte. ・ Se produce una gran cantidad de polvo. ・Los agujeros tienen un gran diámetro (entre φ12mm y φ16mm). Es difícil cortar materiales magnetizados. | |

2. Comparación de las ranuras de corte por láser y plasma

3. Vida útil de los consumibles de plasma de oxígeno.

| Método de corte | Tipo de electrodo | El tratamiento de los electrodos. | Vida útil del electrodo | Vida útil de la boquilla |

|---|---|---|---|---|

| Corte por plasma de oxígeno. | Tipo S | Desarrollo temprano | 60 min | 45 min |

| Tipo F | Inserte la versión modificada | 120 min | 60 min | |

| Tipo LL | Inserción de metales especiales. | 180 min | 60 min | |

| Corte por plasma de oxígeno con adición de agua | Similar al tipo F | Inserte la versión modificada | 120 min | 150 min |

1 ciclo de apertura/cierre del arco, 1 minuto de comparación de longevidad de las pruebas de resistencia (Valor de la corriente de corte: 250A)

4. La relación entre el grosor de la chapa y el coste.

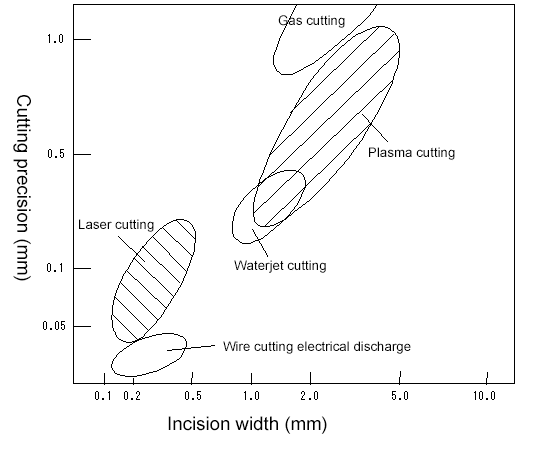

5. La anchura de incisión y la precisión de corte de varios métodos de corte.

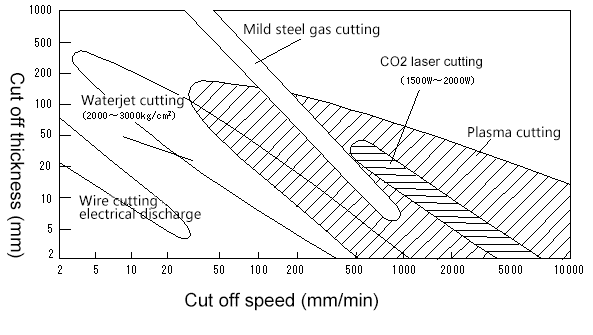

6. Condiciones de corte de varios métodos de corte.

Un método de procesado que utiliza altas temperaturas arco de plasma calor, utilizando oxígeno o nitrógeno como gas de trabajo, para fundir y vaporizar la incisión de una pieza metálica.

A continuación, el impulso del flujo de plasma de alta velocidad se utiliza para eliminar el metal fundido, lo que da lugar a la formación de una costura de ranurado.

Véase también:

El láser generado por el dispositivo láser se transmite a través de una serie de espejos y se enfoca sobre la superficie de la pieza mediante una lente de enfoque, provocando la fusión o vaporización del punto caliente de la pieza y formando una hendidura.

Simultáneamente, se utiliza gas auxiliar en el proceso de corte para eliminar la escoria de la hendidura y, en última instancia, cumplir el objetivo del procesado.

Véase también:

El corte por plasma es un proceso versátil adecuado para una amplia gama de materiales metálicos, que destaca especialmente en el corte de chapas medianas y gruesas. Entre sus ventajas se encuentran la velocidad de corte, la anchura de corte reducida, la minimización de las zonas afectadas por el calor (HAZ), la reducción de la distorsión de la pieza y la rentabilidad. El proceso utiliza un arco de plasma de alta temperatura para fundir y expulsar el material, lo que permite cortar eficazmente metales conductores.

Sin embargo, el corte por plasma tiene limitaciones. Normalmente produce un ligero ángulo de bisel de 0,5-1,5 grados en el borde cortado, lo que puede requerir un procesamiento secundario para aplicaciones de precisión. Además, el plasma a alta temperatura puede inducir un endurecimiento localizado en la superficie de corte, lo que puede afectar a las propiedades del material en zonas críticas.

El corte por láser, por el contrario, está optimizado para placas de grosor fino a medio y cuenta con una versatilidad excepcional en cuanto a compatibilidad de materiales. Puede procesar eficazmente metales, no metales, cerámica, materiales compuestos e incluso materiales especializados como el vidrio. El intenso rayo láser altamente concentrado permite la eliminación precisa de material mediante fusión localizada, vaporización o reacciones químicas.

Las características inherentes de los rayos láser (alta direccionalidad, brillo y densidad de potencia) se traducen en numerosas ventajas para el corte por láser. Entre ellas se incluyen velocidades de corte extremadamente rápidas, una precisión de mecanizado superior (a menudo de ±0,1 mm) y anchuras de corte excepcionalmente estrechas (tan pequeñas como 0,1 mm para materiales finos). Los bordes de corte resultantes suelen ser de tan alta calidad que requieren un procesamiento posterior mínimo o nulo, lo que agiliza los flujos de trabajo de producción.

Al comparar las dos tecnologías para aplicaciones de corte de materiales, el corte por láser ofrece una mayor versatilidad de materiales y es especialmente ventajoso para el procesamiento de chapas finas. Destaca en situaciones que requieren gran precisión, geometrías complejas o un aporte mínimo de calor. Los sistemas láser también pueden integrarse más fácilmente en líneas de producción automatizadas gracias a su naturaleza sin contacto y su control preciso.

Sin embargo, el análisis coste-beneficio favorece el corte por plasma en muchos escenarios industriales, especialmente para materiales más gruesos o cuando la precisión ultra alta no es crítica. Los sistemas de plasma suelen tener menores costes de inversión inicial, menores gastos de funcionamiento y pueden ser más rentables para la producción a gran escala de componentes de chapa de espesor medio a grueso.

La elección entre el corte por plasma y por láser depende en última instancia de los requisitos específicos de la aplicación, los tipos y espesores de material, los volúmenes de producción y las limitaciones presupuestarias. Muchas instalaciones de fabricación avanzada emplean ambas tecnologías para optimizar sus capacidades de corte en una amplia gama de proyectos y materiales.

En comparación con los métodos de corte tradicionales, una máquina de corte por láser presenta varias ventajas notables:

Sin embargo, el corte por láser también presenta algunas desventajas:

El corte por plasma también tiene sus ventajas e inconvenientes:

Ventajas:

En el proceso de corte de placas de espesor medio, el corte por plasma puede alcanzar una alta velocidad de corte, que es mucho mayor que la velocidad de corte por láser y llama.

Además, la inversión inicial en equipos es menor en comparación con el corte por láser y el coste de mantenimiento también es significativamente inferior.

Desventajas:

Las desventajas del corte por plasma incluyen:

① Pobre perpendicularidad de la superficie de corte, lo que da lugar a un borde de corte oblicuo importante en el lateral.

② Genera más escoria de corte que es necesario eliminar mediante rectificado, lo que aumenta los costes de mano de obra.

③ Emite polvo nocivo y luz de arco durante el proceso de corte. Sin embargo, el corte por plasma bajo el agua puede mitigar este problema.

④ Alto consumo de boquillas de corte a largo plazo, lo que conlleva costes elevados.

En este artículo, hemos proporcionado una visión general de las tecnologías de corte por láser y plasma, examinando sus principios, capacidades y aplicaciones en la fabricación de chapa metálica.

Al explorar estos métodos de vanguardia, pretendemos dotarle de una comprensión más profunda de sus respectivos puntos fuertes y limitaciones. Este conocimiento es crucial para tomar decisiones informadas en los procesos modernos de fabricación de metales.

La elección entre el corte por plasma y el corte por láser depende en última instancia de una compleja interacción de factores, entre los que se incluyen:

Si aún no está seguro de qué tecnología se adapta mejor a sus necesidades específicas de fabricación, le animamos a que se ponga en contacto con nuestro equipo de expertos metalúrgicos y especialistas en fabricación. Nuestros expertos pueden ofrecerle asesoramiento personalizado, teniendo en cuenta su entorno de producción específico, las limitaciones presupuestarias y los estándares de calidad para ayudarle a tomar la decisión más ventajosa para sus operaciones.