¿Alguna vez se ha preguntado por qué su máquina de corte por láser no corta el metal limpiamente? Este artículo explora las causas más comunes de este problema y ofrece soluciones prácticas para mejorar el rendimiento de su máquina. Aprenda a mantener su equipo para conseguir un corte de metal preciso y eficaz.

.jpg)

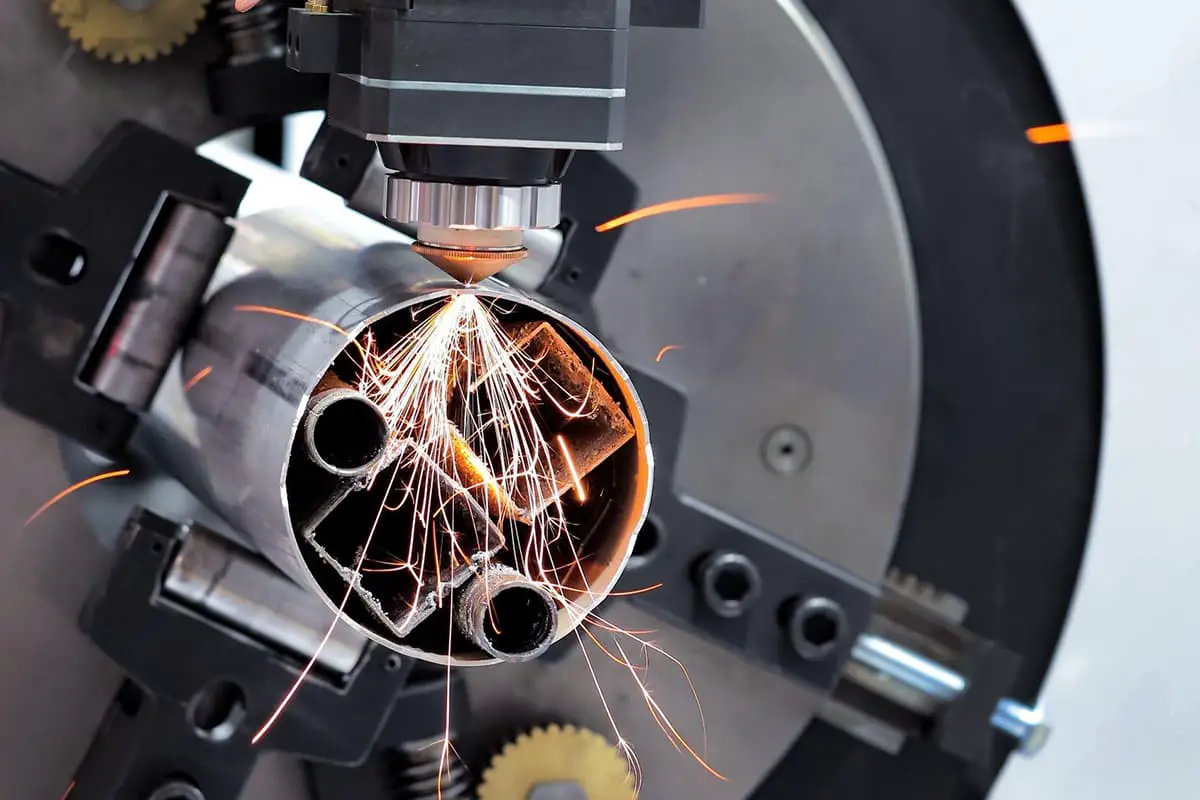

Las máquinas de corte por láser de metales son un activo fundamental en la industria de procesamiento y fabricación de metales mecánicos, y a menudo sustituyen a los equipos de corte tradicionales por su precisión y eficacia. Sin embargo, estos sofisticados sistemas pueden tener problemas de funcionamiento si no se mantienen o utilizan correctamente, lo que puede comprometer su rendimiento y la calidad de los resultados.

Un reto frecuente en las operaciones de corte por láser es el fenómeno de la penetración incompleta, comúnmente conocido como "no cortar a través". Este problema puede afectar significativamente a la eficiencia de la producción y la calidad del producto, por lo que es esencial identificar sus causas y aplicar soluciones eficaces.

Para abordar eficazmente la penetración incompleta en el corte por láser, es crucial comprender los factores subyacentes que contribuyen a este problema y desarrollar estrategias específicas para resolverlo. Estos factores pueden incluir inconsistencias en la potencia del láser, errores de enfoque, variaciones del material o problemas específicos de la máquina.

En las siguientes secciones, exploraremos en detalle las causas principales de la penetración incompleta en los procesos de corte por láser y presentaremos soluciones prácticas y probadas en la industria. Al comprender estos aspectos, los operarios e ingenieros pueden optimizar sus operaciones de corte por láser, mejorar la calidad del corte y aumentar la productividad general de la fabricación.

El corte por láser, un proceso de fabricación de precisión, a veces puede dar lugar a cortes incompletos o incisiones rugosas debido a diversos factores. Comprender estas causas es crucial para mantener un rendimiento de corte y una calidad del producto óptimos.

Una de las principales razones de la ineficacia del corte es la reducción de la potencia del láser, que suele deberse al envejecimiento de la fuente láser o a la degradación de los componentes ópticos. Esto hace que la energía del haz sea insuficiente para penetrar completamente en el material. Del mismo modo, el funcionamiento a velocidades de corte excesivas puede impedir que el láser suministre la energía adecuada para completar el corte.

Los problemas del sistema óptico, como lentes de enfoque dañadas, ajuste incorrecto del punto focal o trayectorias del haz desalineadas, pueden mermar considerablemente la eficacia del corte. Estos factores afectan directamente a la intensidad y el enfoque del haz láser en el punto de corte.

Los problemas específicos de los materiales también influyen. Las variaciones en el grosor, la composición o el estado de la superficie pueden afectar a la capacidad del láser para cortar de forma uniforme. Por ejemplo, los materiales muy reflectantes pueden requerir ajustes de potencia más altos o técnicas especializadas.

Los sistemas auxiliares son igualmente importantes. Una presión insuficiente del gas de asistencia no elimina eficazmente el material fundido de la ranura, lo que provoca cortes incompletos. Un sistema de refrigeración defectuoso, ya sea debido a un refrigerante contaminado o a una circulación deficiente, puede provocar inestabilidad térmica en la fuente láser, lo que afecta a la calidad y consistencia del haz.

Los factores ambientales, como una tensión de entrada inestable o una disipación de calor inadecuada en el área de trabajo, pueden introducir variabilidad en el proceso de corte, lo que puede dar lugar a una calidad de corte inconsistente.

Para garantizar un corte por láser de alta calidad y maximizar la eficiencia de la producción, es esencial identificar y abordar sistemáticamente estos posibles problemas. El mantenimiento periódico, la calibración adecuada del sistema y la supervisión continua de los parámetros de corte son fundamentales para mantener un rendimiento óptimo en las operaciones de corte por láser.

A continuación se enumeran seis razones para que un corte por láser fracaso.

Para abordar el problema del corte por láser incompleto, hay que tener en cuenta varios factores y soluciones clave:

Si se abordan sistemáticamente estos factores, pueden resolverse la mayoría de los problemas de corte incompleto. Sin embargo, si los problemas persisten después de aplicar estas soluciones, es crucial ponerse en contacto rápidamente con su proveedor de sistemas láser. Su equipo de asistencia posventa especializado puede realizar diagnósticos exhaustivos, llevar a cabo tareas de mantenimiento avanzadas y ofrecer soluciones a medida para garantizar un rendimiento de corte óptimo.

Realice una limpieza semanal con un aspirador para eliminar el polvo y los residuos de la máquina, asegurándose de que todos los armarios eléctricos permanecen sellados para evitar la infiltración de partículas. Este mantenimiento rutinario es crucial para el rendimiento óptimo y la longevidad del equipo.

Realice inspecciones periódicas de la tensión de la correa de acero en la máquina de corte por láser de fibra. Una tensión adecuada es fundamental para la eficacia operativa y la seguridad. Incluso una mínima holgura de la correa puede provocar problemas de rendimiento significativos y peligros potenciales, lo que subraya la importancia de mantener una tensión óptima de la correa.

Cada dos años, evalúe la rectitud de la pista de la máquina de corte por láser y verifique la verticalidad de la máquina. Si se detecta alguna desviación, debe realizarse un mantenimiento y calibración inmediatos. Descuidar estas comprobaciones cruciales puede comprometer la calidad del corte y aumentar las tasas de error, lo que en última instancia afecta a la precisión y eficacia generales del proceso de corte.

Preste especial atención al cabezal de corte láser de doble distancia focal, ya que es un componente crítico susceptible de desgaste durante largos periodos de uso. La inspección periódica y la sustitución oportuna de este componente son esenciales para mantener la precisión y la calidad del corte.

Implemente un régimen de limpieza constante para los rieles guía de la máquina de corte por láser de fibra óptica para garantizar un funcionamiento sin problemas. Limpie regularmente el bastidor y aplique el aceite lubricante adecuado para evitar la acumulación de residuos. La limpieza a fondo y la lubricación del raíl guía y los componentes del motor son vitales para mejorar la precisión del movimiento de la máquina y la exactitud del corte, contribuyendo directamente a mejorar la calidad del producto.

Para optimizar aún más el mantenimiento: