Imagine cortar tubos metálicos sin esfuerzo, con precisión y rapidez. Este artículo se sumerge en la revolucionaria tecnología que hay detrás de las máquinas de corte por láser para tubos, explorando sus principios de funcionamiento, sus distintos tipos y sus importantes ventajas. Descubra cómo estas máquinas mejoran la flexibilidad, la precisión y la eficacia en sectores que van desde la automoción hasta la construcción. Aprenda qué diferencia el corte de tubos por láser de los métodos tradicionales y cómo podría transformar sus procesos de fabricación.

Con los continuos avances tecnológicos en diversas industrias, la demanda de tubos metálicos va en aumento, y la tecnología de procesamiento de tubos se ha vuelto cada vez más desarrollada y sofisticada.

La introducción de las máquinas de corte de tubos por láser ha mejorado considerablemente la calidad y la eficacia del procesamiento de tubos.

Es bien sabido que toda nueva tecnología pasa por un periodo de desarrollo y crecimiento tras su introducción.

Para que una nueva tecnología se desmarque de los métodos tradicionales, debe poseer ventajas únicas.

El principio de funcionamiento de un corte de tubos por láser consiste en utilizar un rayo láser para producir energía térmica, que luego se utiliza junto con un sistema mecánico móvil para realizar el proceso de corte de tubos. El sistema inteligente gestiona el proceso de corte, mejorando así la eficiencia de la producción.

Existen cuatro tipos principales de máquinas de corte por láser de tubos:

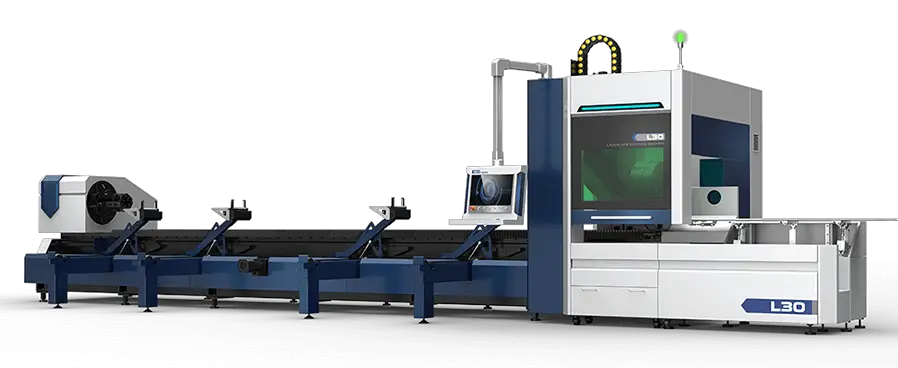

Estas máquinas de corte de tubos por láser son capaces de cortar tubos cuadrados, tubos redondos, vigas en I y tubos de formas especiales fabricados con materiales como acero inoxidable, acero al carbono, hierro, sin soldadura, galvanizados y otros. materiales metálicos. Son capaces de realizar una gran variedad de tareas de procesamiento, incluido el corte, el biselado, la apertura y el corte de ranuras a 45 grados.

1. Flexibilidad.

En láser de fibra óptica La máquina de corte de tubos tiene la capacidad de cortar patrones en tubos metálicos de forma flexible. El láser es capaz de cortar en cualquier dirección y ángulo, proporcionando un soporte técnico robusto y favorable para un procesamiento cada vez más personalizado. Esto elimina la necesidad de abrir moldes para el corte inicial, reduciendo el coste asociado a la apertura de moldes en los equipos tradicionales.

2. Precisión.

En comparación con los equipos de corte tradicionales como el oxicorte, el corte por plasma y el corte de aguaEl corte por láser de materiales metálicos ofrece una precisión mucho mayor. Además, durante el procesamiento, los diferentes materiales pueden presentar una ligera deformación telescópica, y la máquina de corte por láser de tubos puede ajustarse en consecuencia, lo que no se consigue mediante muchos procesos tradicionales.

La máquina cortadora de tubos por láser de fibra óptica está diseñada específicamente para los clientes de procesamiento de tubos, llenando el vacío en la tecnología de procesamiento de tubos en China. Se ha convertido en un producto avanzado en la industria de gestión de equipos con características tales como fácil operación, alta automatización, corte rápido y preciso, y la capacidad de satisfacer las demandas de la producción en masa.

Esta máquina se ha utilizado con éxito en diversas industrias de procesamiento de tubos de metal, incluyendo equipos de fitness, maquinaria agrícola, tuberías residenciales, maquinaria de construcción, fabricación de vehículos, vehículos especializados, fabricación de aparatos eléctricos, y más. Cuenta con capacidades de corte de gran alcance, capaz de cortar tubos cuadrados, tubos redondos, tubos rectangulares, y varios tubos de forma especializada.

La máquina cuenta con una estructura de transmisión de cremallera y piñón, neumática sujeción y el modo de corte de tubo giratorio, lo que garantiza una gran precisión en el centrado y el mecanizado. El equipo ha sido sometido a recocido para eliminar las tensiones internas, resolviendo cualquier tensión causada por la soldadura y el procesamiento, y mejorando la rigidez y la estabilidad de la máquina. Así se consigue una mayor estabilidad y una vida útil más larga.

El sistema de procesamiento tiene una interfaz fácil de usar y un funcionamiento cómodo, y proporciona información en tiempo real sobre el estado del procesamiento, lo que garantiza un procesamiento ordenado.