¿Se ha planteado alguna vez cómo revoluciona el láser la fabricación? Desde el corte de precisión hasta la creación rápida de prototipos, la tecnología láser ha transformado los procesos industriales, haciéndolos más rápidos, limpios y eficientes. En este artículo, exploramos cinco aplicaciones revolucionarias de la tecnología láser en diversas industrias, destacando su impacto en la productividad y la calidad. Descubra cómo los láseres no son sólo herramientas, sino innovaciones fundamentales que impulsan los avances industriales modernos. Al final, entenderá por qué es crucial adoptar la tecnología láser para seguir siendo competitivo en el mercado actual.

A mediados del siglo XX, la tecnología láser surgió como una innovación revolucionaria. Tras décadas de investigación rigurosa, desarrollo y perfeccionamiento por parte de generaciones de científicos e ingenieros, la tecnología láser ha pasado de ser una curiosidad de laboratorio a convertirse en una herramienta versátil e indispensable en numerosos sectores. Este viaje del concepto teórico a la aplicación práctica ha estado marcado por importantes hitos en la calidad del haz, la potencia de salida y el control de precisión.

En el siglo XXI, la tecnología láser, en particular el procesamiento láser en aplicaciones industriales, ha revolucionado los procesos de fabricación. Su adopción generalizada ha generado importantes beneficios económicos e impactos sociales. En la fabricación de metales, el corte y la soldadura por láser han mejorado espectacularmente la precisión, la velocidad y el aprovechamiento del material. Por ejemplo, los sistemas láser de fibra alcanzan ahora velocidades de corte de hasta 40 m/min en chapas finas con anchuras de corte de tan sólo 0,1 mm, lo que reduce considerablemente los residuos y aumenta la productividad. Además, la integración de la tecnología láser con el control numérico por ordenador (CNC) y la robótica ha permitido el procesamiento complejo en 3D, abriendo nuevas posibilidades en el diseño y la personalización de productos.

Más allá de sus aplicaciones industriales directas, la tecnología láser ha sido un catalizador de avances en diversos campos científicos, como la espectroscopia, la metrología y la ciencia de los materiales. En la economía en general, ha generado nuevas industrias, desde la fabricación aditiva hasta los dispositivos médicos de alta precisión, impulsando la innovación y creando puestos de trabajo de alto valor. A medida que los sistemas láser se vuelven más eficientes energéticamente y rentables, su papel en la promoción de prácticas de fabricación sostenibles y en la transición a la Industria 4.0 sigue ampliándose, lo que subraya su papel fundamental en la configuración del futuro de la tecnología y la industria.

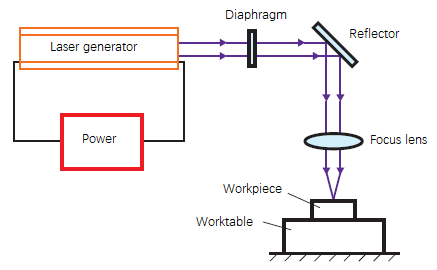

La tecnología de procesamiento láser, ilustrada en la Figura 1, aprovecha el poder de la energía luminosa concentrada para crear un haz de alta densidad energética. Este haz se genera mediante una fuente láser y se enfoca con precisión a través de una serie de componentes ópticos, como lentes de colimación y enfoque. El haz láser enfocado resultante interactúa con el material objetivo en el punto focal, donde la densidad de energía alcanza su máximo.

Esta avanzada tecnología explota los fenómenos físicos únicos que se producen durante las interacciones láser-material, como la absorción, la reflexión y los efectos térmicos. Estas interacciones permiten una amplia gama de procesos de fabricación, como el corte de precisión, la soldadura de alta velocidad, la modificación de superficies, el microtaladrado y la fabricación aditiva. El procesamiento por láser es aplicable tanto a materiales metálicos como no metálicos, lo que ofrece una versatilidad sin precedentes en la fabricación moderna.

Como piedra angular de la Industria 4.0, la tecnología de procesamiento láser se ha vuelto indispensable en diversos sectores, como la automoción, la electrónica, la industria aeroespacial, la metalurgia y la fabricación de maquinaria de precisión. Su adopción ha dado lugar a avances significativos en la calidad del producto, la eficiencia de la fabricación y la automatización de procesos. Además, los procesos basados en láser suelen reducir el desperdicio de material, el consumo de energía y el impacto medioambiental en comparación con los métodos de fabricación tradicionales.

Aunque el procesamiento por láser abarca un amplio espectro de aplicaciones, hay tres técnicas que destacan por su amplia adopción industrial y su impacto transformador:

Cada una de estas aplicaciones aprovecha las características únicas de la interacción láser-material para lograr resultados que a menudo son inalcanzables mediante los procesos de fabricación convencionales.

Las técnicas de corte tradicionales, como corte con gasEl corte por plasma, el corte por mecanizado y el corte por plasma tienen sus limitaciones. A pesar de ofrecer velocidades de corte rápidas y la capacidad de cortar materiales más gruesos, la precisión de tamaño de corte suele ser deficiente. Esto se traduce en mayores costes de corte y gastos adicionales de procesamiento.

El mecanizado de corte proporciona una gran precisión, pero su corte lento velocidad limita su capacidad para cortar curvas complejas. Además, se produce una pérdida significativa de material durante el corte.

El corte ciego es más eficaz y rentable, pero su calidad de procesamiento es limitada y su ámbito de aplicación es reducido. La calidad del corte es deficiente, especialmente cuando se procesan chapas gruesas y formas curvas complejas.

En corte por plasma es más eficaz, produce una sección de corte mejor que los otros métodos, pero su precisión de corte está limitada al nivel milimétrico. Por ello, sólo es adecuado para el mecanizado de desbaste y semiacabado.

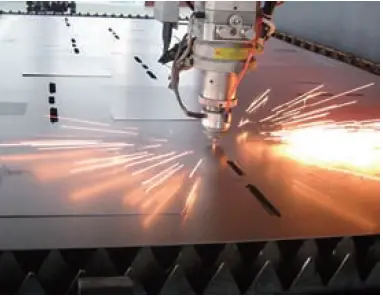

Fig.2 Corte por láser

En comparación con la tecnología de corte tradicional, las ventajas de la tecnología de corte por láser (figura 2) son evidentes:

En ventajas del corte por láser son especialmente notables cuando se mecanizan curvas. En comparación con el corte por arranque de virutas, la superficie producida por el corte por láser es lisa y no muestra marcas de cuchilla evidentes en las piezas curvas. Además, como la placa permanece inmóvil durante el mecanizado, se elimina el riesgo de arañazos causados por el movimiento.

El corte por láser funciona dirigiendo un rayo enfocado de altaláser de densidad de potencia La pieza se corta soplando el material fundido con un flujo de aire de alta velocidad a lo largo del mismo eje que el haz. A continuación, la pieza se corta soplando el material fundido con un flujo de aire de alta velocidad a lo largo del mismo eje que el haz.

El corte por láser se considera uno de los métodos de corte térmico.

El corte por láser puede dividirse en cuatro categorías:

(1) Corte por vaporización láser

La vaporización por láser es un proceso en el que la pieza se calienta mediante un rayo láser con alta densidad de energía. La temperatura del material aumenta rápidamente y alcanza el punto de ebullición en un breve periodo de tiempo, lo que hace que el material se vaporice y forme vapor. El vapor se expulsa rápidamente, produciendo una incisión en el material. Este método se utiliza principalmente para cortar metales extremadamente finos y materiales no metálicos.materiales metálicos.

(2) Corte por fusión láser

En el corte por fusión láser, el material metálico se funde por calentamiento láser. A continuación, se pulveriza un gas no oxidante, como Ar, He o N2, desde la boquilla a lo largo del mismo eje que el haz. El metal líquido es expulsado por la potente presión del gas, creando una incisión. Este método requiere sólo 1/10 de la energía necesaria para la vaporización, ya que el metal no tiene que vaporizarse completamente. Se utiliza principalmente para cortar metales no oxidables o activos, como el acero inoxidable, titanioaluminio y aleaciones.

(3) Corte por láser de oxígeno

El oxicorte por láser funciona según un principio similar al oxicorte oxiacetilénico. El láser se utiliza como fuente de precalentamiento y el oxígeno u otros gases activos como gas de corte. El gas producido por el chorro reacciona con la oxidación, generando una gran cantidad de calor. El óxido fundido y el material fundido son expulsados de la zona de reacción, lo que produce una incisión en el metal. El oxicorte por láser requiere sólo la mitad de la energía necesaria para el corte por fusión, pero tiene una velocidad de corte mucho mayor. Se utiliza principalmente para cortar acero al carbono, acero al titanio, acero para tratamiento térmico y otros materiales metálicos fácilmente oxidables.

(4) Trazado láser y control de roturas

En el trazado láser, un láser de alta densidad energética escanea la superficie de materiales frágiles, calentando el material en una pequeña ranura. Al aplicar presión, el material frágil se agrieta a lo largo de la ranura. Entre los tres primeros métodos de corte mencionados, el trazado láser y el control de la rotura son los menos utilizados.

Actualmente, el corte por láser es más eficaz para cortar metal negro, con una velocidad de corte rápida y la capacidad de cortar hasta un grosor de 20 mm o más. Sin embargo, debido al efecto de reflexión de la estructura molecular de los metales no ferrosos en el rayo láser, el efecto de corte en estos materiales es ligeramente más débil. La máquina debe estar equipada con un reflector.

Según las estadísticas, el grosor máximo que se puede cortar para aleaciones de aluminio no es más de la mitad que para el metal negro, y el efecto de corte en las aleaciones de cobre, especialmente el cobre, es aún peor.

El núcleo de la tecnología de corte por láser es el generador láser, que se presenta en dos formas: Láser de CO2 y generador láser de fibra.

Generador láser de CO2: El generador láser de CO2 se genera descargando una mezcla de CO2, He y N2 en la cavidad láser a alta presión. Este proceso excita los átomos de la mezcla para liberar energía, que se emite en forma de fotones o electrones para crear el láser. El láser emitido por el láser de CO2 es luz visible, que puede causar ligeros daños en la retina y la piel. Por ello, se aconseja que los operadores lleven gafas protectoras mientras lo utilizan.

Generador láser de fibra: Un generador láser de fibra utiliza una fibra de vidrio dopada con elementos de tierras raras como medio de ganancia. Bajo la acción de la luz de bombeo, se puede formar fácilmente una alta densidad de potencia dentro de la fibra óptica, lo que hace que el nivel de energía láser de la sustancia de trabajo invierta el número de partículas. Se añade un bucle de realimentación positiva para formar la salida del oscilador láser. La salida no es luz visible, lo que puede causar graves daños en la retina y la piel, por lo que el operador debe llevar gafas protectoras especiales durante el funcionamiento.

El láser de CO2 tiene una estructura de trayectoria óptica más compleja y una pérdida de lente óptica mayor, con mayores requisitos medioambientales (menos polvo). La máquina debe aislarse de los focos sísmicos y mantenerse en un entorno seco y a temperatura constante. El láser de fibra, por el contrario, tiene una estructura de trayectoria óptica sencilla con menores requisitos medioambientales (alta tolerancia al polvo, las vibraciones, los golpes, la temperatura y la humedad). El láser de fibra es más rápido al cortar placas finas, mientras que el láser de CO2 es más potente al cortar placas gruesas. El láser de CO2 no puede cortar placas metálicas muy reflectantes, pero el láser de fibra puede cortar placas finas de cobre.

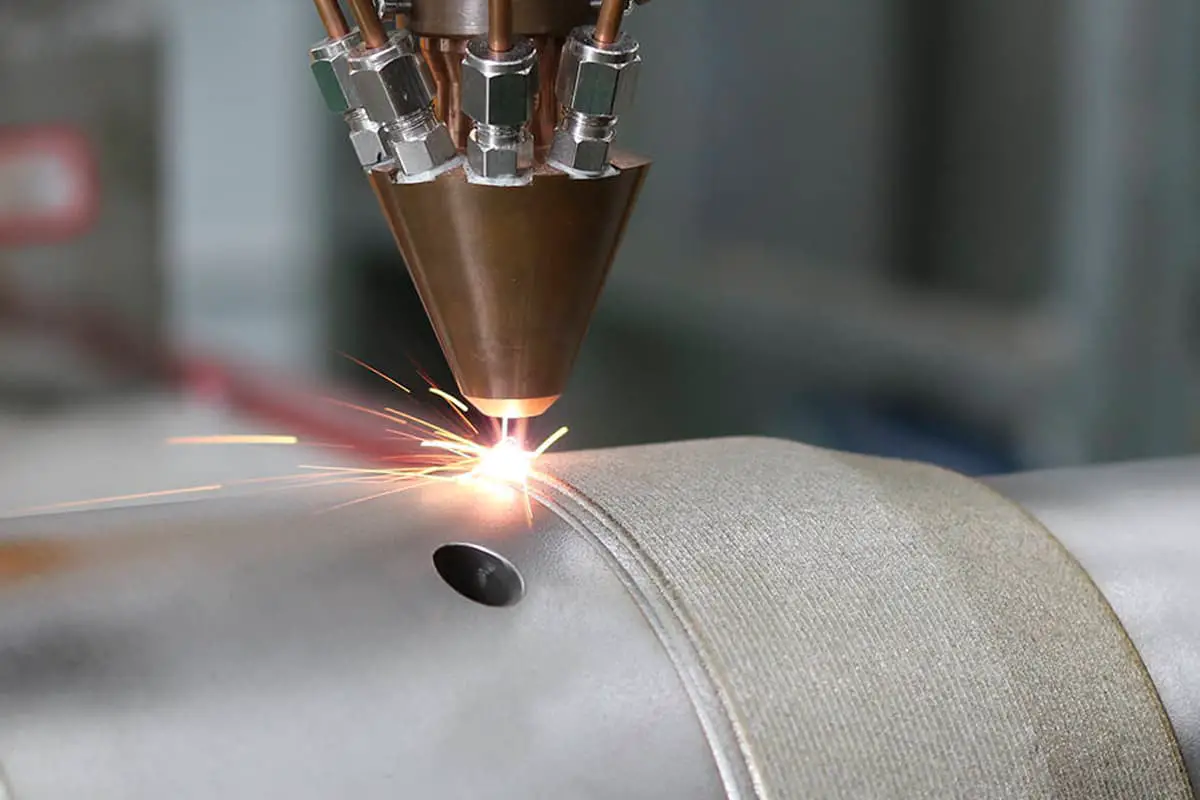

La soldadura láser (figura 3) es un campo importante de la tecnología láser.

Fig.3 Soldadura láser

La soldadura láser es un nuevo tipo de soldadura que funciona utilizando pulsos láser de alta energía para calentar pequeñas zonas del material. La energía del radiación láser se difunde por conducción del calor en el material, provocando su fusión y la formación de un baño de fusión específico. Este método se utiliza principalmente para soldar materiales de paredes finas y piezas de precisión, y puede emplearse para diversas tipos de soldadura como la soldadura por puntos, la soldadura a tope, la soldadura por apilamiento y la soldadura de estanqueidad.

Entre sus principales características figuran:

La soldadura láser se utiliza ampliamente en diversos campos, en particular en la fabricación de ferrocarriles de alta velocidad y automóviles, debido a sus numerosas ventajas. Estas ventajas incluyen:

(1) Mínima aportación de calor, con un pequeño rango de variación metalográfica en la zona de efecto térmico y mínima deformación causada por la conducción del calor.

(2) La capacidad de confirmar y reducir el tiempo necesario para la gruesa soldadura de chapasincluso eliminando la necesidad de metal de relleno.

(3) No necesita electrodos, sin preocupaciones por contaminación o daños. Además, no pertenece al contacto proceso de soldadura, minimizando la pérdida y la deformación de la fijación.

(4) El rayo láser puede enfocarse, alinearse y guiarse fácilmente mediante instrumentos ópticos, con la posibilidad de colocarlo a una distancia adecuada de la pieza de trabajo y redirigirlo alrededor de obstáculos.

(5) La capacidad de colocar la pieza de trabajo en espacios cerrados controlados por un entorno de vacío o gas interno.

(6) El haz láser puede enfocarse en áreas pequeñas, por lo que es ideal para soldar piezas pequeñas y espaciadas.

(7) Capaz de soldar una amplia gama de materiales y de unir diversos materiales heterogéneos.

(8) Fácil de soldar de forma rápida y automática, o controlada por tecnología digital o informática.

(9) Cuando se suelda material fino o alambre de diámetro fino, no será tan fácil como soldadura por arco.

(10) No se ve afectado por los campos magnéticos y puede alinear con precisión las piezas de soldadura.

(11) Capacidad de soldar dos metales con propiedades diferentes, como resistencias diferentes.

(12) La capacidad de lograr una relación de soldadura en profundidad de 10:1 en la soldadura perforada.

(13) Capacidad para transferir el haz láser a varias estaciones de trabajo.

Debido a las características anteriores de la soldadura láser, ésta se utiliza ampliamente en el campo de la fabricación de vehículos civiles.

La soldadura láser es el principal proceso de soldadura en la fabricación de ferrocarriles de alta velocidad y automóviles.

A pesar de sus ventajas, la soldadura láser también tiene varias desventajas que deben tenerse en cuenta. Estas desventajas incluyen:

(1) La necesidad de posicionar con precisión las piezas de soldadura dentro del rango de enfoque del haz láser.

(2) La necesidad de abrazaderas que garanticen que la posición final de la soldadura está alineada con el punto de soldadura sobre el que incidirá el haz láser.

(3) Espesor máximo soldable limitado, siendo la soldadura láser inadecuada para materiales con un espesor de penetración superior a 19 mm.

(4) El impacto de la soldadura láser en las propiedades de los materiales de alta reflectancia y alta conductividad térmica, como el aluminio, el cobre y las aleaciones.

(5) El uso de un controlador de plasma para eliminar el gas ionizado alrededor del baño de fusión cuando se utiliza la soldadura por haz láser de alta energía.

(6) Baja eficiencia de conversión de energía, normalmente inferior a 10%.

(7) La rápida solidificación del cordón de soldadura que pueden provocar porosidad y fragilización.

(8) Coste elevado.

El elevado coste de los equipos de soldadura láser es una limitación importante y restringe su uso generalizado.

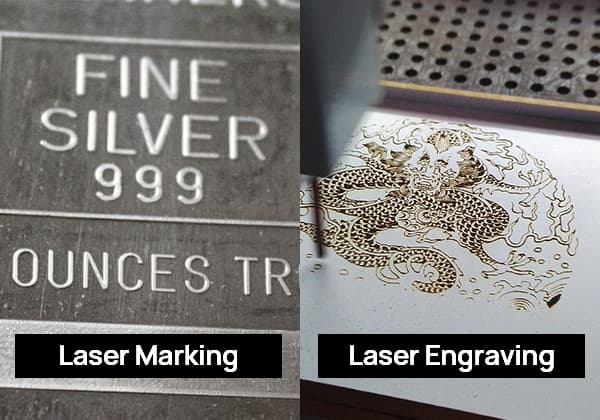

El grabado por láser consiste en utilizar un rayo láser de alta densidad energética controlado por ordenador para fundir o vaporizar instantáneamente la superficie de un producto, creando el texto o logotipo deseado, como se muestra en la figura 4.

Fig.4 Rotulación láser

El grabado por láser también se denomina marcado por láser.

Características del láser marcado:

El material que puede marcarse con grabado láser incluye números, letras, caracteres chinos, imágenes gráficas, códigos de barras y mucho más.

El grabado por láser es un método de marcado muy utilizado y avanzado, muy adecuado para la producción moderna a alta velocidad.

Como se muestra en la Tabla 1, la comparación de diversas técnicas de marcado revela que las ventajas de la tecnología de marcado por láser son evidentes.

Tabla 1. Comparación de varias técnicas de marcado

| Tecnología de marcado | Rendimiento | Efecto y precisión | Color de marcado | Cambios en los gráficos | Consumibles |

|---|---|---|---|---|---|

| Marcado láser | Bien | Alta precisión y buen efecto | Determinado por el material | A voluntad | No |

| Grabado químico | Bien | Baja precisión | Color del material | No es fácil | Sí |

| Impresión de tinta | Peor | Alta precisión | Cualquier color | Fácil | Sí |

| Grabado mecánico | Mejor | Baja precisión | Color del material | A voluntad | Sí |

| Prensa mecánica | Peor | Poca precisión | Color del material | No es fácil | Sí |

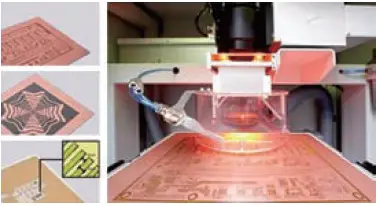

La creación rápida de prototipos por láser (como se muestra en la Figura 5) representa un cambio significativo en la tecnología de fabricación moderna.

Representa una expansión de la tecnología láser a las aplicaciones industriales.

Fig.5 Tecnología de prototipado rápido por láser

La competencia en la industria manufacturera se ha intensificado con la aceleración del proceso de integración del mercado mundial, y la velocidad de desarrollo de los productos se ha convertido en la principal contradicción competitiva. Para satisfacer las necesidades siempre cambiantes de los usuarios, la industria manufacturera requiere una tecnología más flexible, que permita la producción de lotes pequeños o incluso de una sola pieza sin aumentar el coste del producto.

La tecnología de prototipado rápido (RP) es un método de fabricación que construye material capa a capa o, más ampliamente, gráficos 3D diseñados por ordenador. La alta temperatura producida por el láser se utiliza para sinterizar el polvo metálico de los gráficos 3D, dando lugar a componentes metálicos. Los prototipos pueden fabricarse directamente a partir de modelos sólidos 3D CAD en unas pocas horas o en decenas de horas.

La creación rápida de prototipos ofrece una representación más completa e intuitiva que la de los dibujos y las pantallas de ordenador, especialmente durante la fase de desarrollo del producto, lo que permite tener en cuenta de forma exhaustiva diversos factores. De este modo se acortan los ciclos de desarrollo, se mejora la calidad del producto, se reducen los costes y los riesgos de inversión.

Cuando se combina con la fundición de precisión en la fundición, la tecnología de prototipado rápido por láser permite a la fundición producir rápidamente todo tipo de moldes de cera utilizados para la fundición de precisión de estructuras grandes y complejas, reduciendo los costes de subcontratación. Mientras tanto, la producción de lotes individuales o pequeños de piezas de fundición de precisión puede realizarse sin molde, lo que ahorra costes de utillaje y acorta considerablemente el ciclo de producción.

El desarrollo y la producción de nuevos productos ahorran un tiempo valioso y reducen los costes de producción, y se ha mejorado el nivel de precisión de los talleres de fundición, sentando una base sólida para el éxito de la precisión. producción de fundición en futuros productos.

Está claro que el uso de la tecnología de prototipado rápido por láser se generalizará en el futuro.

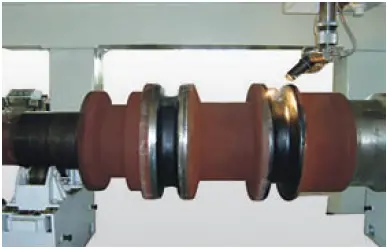

El tratamiento térmico por láser (como se muestra en la figura 6) es una técnica avanzada de modificación de superficies que emplea rayos láser de alta intensidad para calentar selectivamente y enfriar rápidamente zonas específicas de componentes metálicos, induciendo cambios microestructurales precisos en la capa superficial del material.

Este versátil proceso puede aplicarse a un amplio espectro de tratamientos de modificación de superficies metálicas, entre los que se incluyen:

El proceso de tratamiento térmico por láser ofrece varias ventajas sobre los métodos convencionales de enfriamiento superficial:

Tras el tratamiento, las propiedades superficiales de los metales mejoran drásticamente. Por ejemplo, la dureza superficial del hierro fundido puede alcanzar hasta 60 HRC (escala Rockwell C), mientras que los aceros de medio y alto carbono pueden alcanzar valores de dureza de 70 HRC o superiores. Estas mejoras se traducen en:

Además, el proceso de tratamiento térmico láser puede adaptarse para crear propiedades gradientes, lo que permite un equilibrio óptimo entre la dureza de la superficie y la tenacidad del núcleo. Este potencial de personalización hace del tratamiento térmico láser una herramienta inestimable en sectores como el de la automoción, el aeroespacial y el de herramientas, donde el rendimiento y la longevidad de los componentes son fundamentales.

Debido a sus numerosas ventajas, la tecnología de procesamiento láser es muy valorada en el sector de la fabricación industrial, con bajos costes, alta eficiencia y un vasto potencial de aplicación. Esto ha provocado una intensa competencia entre las principales naciones industriales del mundo.

La tecnología láser se está expandiendo a nuevos campos, y su desarrollo avanza a un ritmo asombroso. En las principales industrias manufactureras, como la automovilística, la electrónica, la maquinaria, la aeronáutica y la siderúrgica, algunos países han pasado totalmente de los métodos de procesamiento tradicionales al procesamiento por láser, y han entrado en la "era de la luz".