Imagine transformar una enorme máquina de construcción con la precisión de un rayo láser. La tecnología láser está revolucionando el sector de la maquinaria de ingeniería al ofrecer soluciones de alta eficiencia, precisión y ecológicas. Este artículo profundiza en las diversas aplicaciones del procesamiento láser en la fabricación, desde el corte y la soldadura hasta la refabricación y la gestión de la calidad. Descubra cómo estos avances no sólo mejoran la calidad del producto y reducen los costes, sino que también establecen nuevos estándares de sostenibilidad y eficiencia en los procesos industriales.

Como sector esencial de la industria de fabricación de maquinaria, la maquinaria de ingeniería cuenta con múltiples categorías, funciones complejas y una gran resistencia estructural.

Aunque rara vez ha servido de campo de pruebas para diversas nuevas tecnologías de fabricación, el espíritu innovador del personal científico y tecnológico y su valentía para superar las dificultades han garantizado la eventual difusión de nuevas tecnologías en el campo de la fabricación de maquinaria de ingeniería. Entre ellas figuran los robots de soldadura, la automatización, la logística inteligente y otras.

Naturalmente, la industria también favorece la tecnología de procesamiento láser, que es una tecnología de procesamiento de objetos ecológica, respetuosa con el medio ambiente, eficiente y sin contacto.

El procesamiento por láser se originó en Alemania en la década de 1960 y utiliza principalmente partículas de alta energía producidas por láser para fundir y vaporizar la superficie de la pieza. Este principio se utiliza para diversas tecnologías de procesamiento derivadas.

Los haces láser ofrecen una gran estabilidad y antiinterferencias, e imponen menos restricciones a la pieza de trabajo (como la forma de procesamiento, el tamaño y el entorno), lo que permite un procesamiento preciso y de alta calidad de la mayoría de las piezas metálicas y no metálicas.materiales metálicos.

La tecnología de procesamiento láser es conocida por su alta precisión y especialización. Sus características y ventajas pueden resumirse como "alta, rápida, buena, económica y versátil" de la siguiente manera:

(1) Alta

El procesamiento por láser ofrece alta precisión, eficacia de procesamiento, aprovechamiento del material y eficiencia económica.

Por ejemplo, una máquina de corte por láser con un precio de $50.000 puede ayudar a una empresa a recuperar el coste del equipo y generar beneficios en un año y medio de procesamiento normal.

(2) Rápido

El procesamiento por láser ofrece una gran velocidad de procesamiento, ya que el medio de energía del láser es la fuente de luz. Puede alcanzar velocidades de hasta 100 m/min.

Actualmente, el 3G más avanzado corte por láser son más de 1,5 veces más rápidas que los equipos de procesamiento convencionales.

(3) Bien

El mecanizado por láser es muy resistente a las interferencias y no se ve afectado fácilmente por los factores ambientales. Esto da lugar a piezas de calidad y precisión excepcionales, que pueden estar al mismo nivel (nivel de micras) que las producidas mediante mecanizado de acabado con máquinas herramienta ordinarias.

(4) Guardar

El procesamiento por láser es conocido por su eficiencia de materiales, ya que requiere menos material que otras tecnologías de procesamiento. Estadísticas incompletas sugieren que el procesado por láser puede ahorrar entre 10% y 30% de materiales.

Además, el procesado por láser es un proceso sin contacto, que requiere menos consumibles para el equipo. Esto reduce significativamente los costes de producción.

(5) Ancho

El procesamiento por láser es una tecnología versátil que puede aplicarse a una amplia gama de materiales, no sólo metálicos, sino también no metálicos.

Además, el procesamiento por láser puede procesar una amplia gama de formas, como líneas rectas, curvas y patrones perfilados, lo que lo convierte en una tecnología sin barreras.

En los últimos años, gracias a los avances en la tecnología y los equipos de procesamiento láser, éste se ha impuesto en diversos procesos de fabricación de productos de maquinaria de construcción.

A continuación se ofrece una visión general de las principales tecnologías utilizadas actualmente en las aplicaciones de maquinaria de construcción:

El corte por láser es un método de corte que utiliza un rayo láser producido por un oscilador láser. El haz se enfoca a través de un espejo focal para generar energía de alta densidad, que luego se dirige al material, provocando su fusión y evaporación.

En comparación con otros métodos de corte térmico como la llama y el plasma, el corte por láser puede lograr una mayor precisión con rendijas más pequeñas gracias a su gran producción de energía por unidad de superficie.

El centro de corte de una empresa, que atiende las necesidades de fabricantes de maquinaria de construcción como Carter, Komatsu y John Deere, así como de empresas locales de apoyo, cuenta con más de 100 equipos repartidos en seis categorías: corte por plasma fino, corte por láser de fibra, corte en bisel plano, corte en línea de intersección de tuberías, máquinas integradas de perforación y corte, y corte de perfiles de acero.

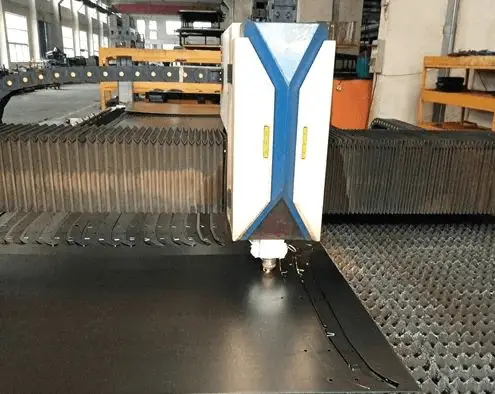

Este equipo incluye tres máquinas de corte por láser bidimensionales (consulte la Figura 1) y dos máquinas de corte por láser tridimensionales (consulte la Figura 2). El corte por láser se utiliza para una amplia gama de piezas y componentes de maquinaria de construcción, como capós, depósitos de combustible y cabinas, entre otros. Los materiales que se cortan van desde Q235A general hasta placas y perfiles de alta resistencia de 1000MPa, con un grosor de 1 a 25 mm. El centro tiene una capacidad anual de corte de 20.000 toneladas.

Figura 1 Máquina de corte por láser bidimensional

Figura 2 Máquina de corte por láser 3D

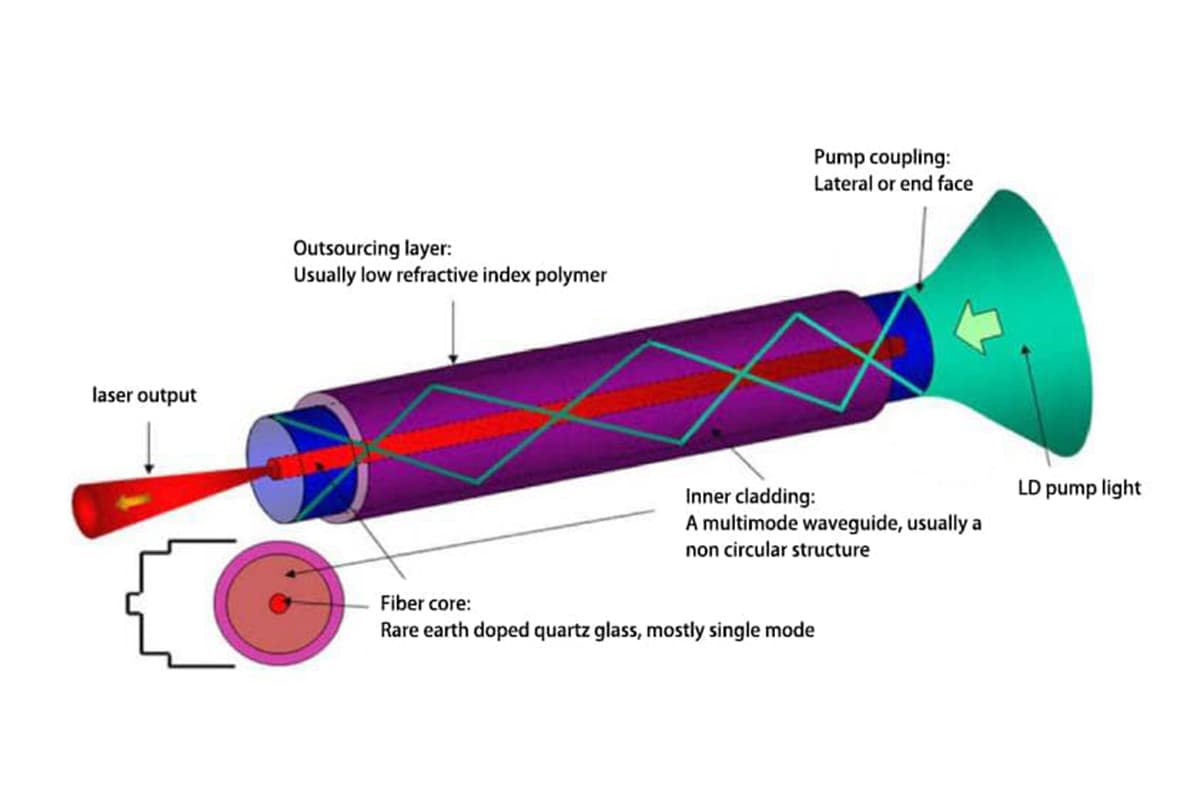

En la actualidad, existen dos tipos de corte por láser máquinas utilizadas en la industria de transformación de chapas de maquinaria de ingeniería: CO2 máquinas de corte por láser y máquinas de corte por láser de fibra.

Las emisiones de CO2 es un producto anterior y su tecnología no está tan avanzada como la del láser de fibra. La longitud de onda del láser de CO2 es aproximadamente 1/10 de la del láser de fibra, y la propagación se realiza generalmente en un camino óptico aislado para protegerlo del aire exterior.

Por otro lado, el láser de fibra se propaga en la fibra, lo que proporciona una mejor capacidad de paso del haz y una mayor energía, lo que se traduce en una menor influencia térmica y unas líneas de corte más estrechas. Esto es beneficioso para mejorar la eficiencia de corte, la utilización del material y la reducción de la deformación térmica durante el corte de la placa.

Aparte del corte por láser convencional y el blanking, la tecnología de corte por láser ofrece ventajas en el corte de agujeros circulares, los huecos de proceso reservados y la producción de modelos de proceso. Puede aplicarse al "corte en lugar de perforación" para orificios de equipos de proceso, ahorrando tiempo durante el proceso de perforación, mejorando la eficacia de la producción y reduciendo el coste de las plantillas de perforación.

La mayoría de las técnicas tradicionales de soldadura utilizadas en maquinaria de construcción implican soldadura con gas de protecciónsoldadura por arco sumergido o soldadura por arco de argón. Sin embargo, estos métodos suelen provocar defectos de calidad, como salpicaduras y distorsiones excesivas. Además, la luz y el polvo del arco de soldadura pueden suponer un riesgo para la salud física y mental del operario.

Con los avances tecnológicos, los fabricantes de productos industriales se han esforzado por mejorar calidad de soldaduraLa industria de la construcción ha mejorado su eficiencia y ha reducido el trabajo manual en los procesos de soldadura de maquinaria de construcción. Poco a poco han ido introduciendo conceptos de la industria automovilística, como la soldadura robotizada de carrocerías, las cadenas de montaje y la fabricación flexible.

En el pasado, soldadura láser no se utilizaba habitualmente en productos de maquinaria de ingeniería debido a su insuficiente potencia y a sus limitadas capacidades para placas de grosor medio o ultragrueso. Sin embargo, en los últimos años, universidades de renombre como la Universidad Jiao Tong de Shanghai y el Instituto de Tecnología de Harbin han llevado a cabo extensas investigaciones y experimentos sobre la tecnología de soldadura láser de placas de grosor medio. Esto ha conducido al desarrollo de la soldadura por fusión profunda con láser de alta potencia, la soldadura compuesta por arco, la soldadura en filete multicapa con abertura ultraestrecha y la soldadura láser con presión negativa al vacío, entre otros métodos de soldadura.

El híbrido de arco láser tecnología de soldadura se ha aplicado con éxito a la pluma de las grúas de maquinaria de construcción. Combina dos fuentes de calor con mecanismos de transmisión de energía y características físicas completamente diferentes para actuar sobre una posición de soldadura unificada. El resultado es una mayor profundidad de soldadura, una mayor capacidad de puenteo de huecos y una mayor eficacia de soldadura, creando un efecto 1 +1>2.

Por ejemplo, el material del brazo extensible de una grúa sobre camión es acero de alta resistencia con un límite elástico de 960MPa, que es la soldadura compuesta MAG de alambre doble por láser (véase la figura 3). En comparación con los métodos de soldadura tradicionales, este enfoque tiene una fuerte adaptabilidad de soldadura y se puede utilizar para la soldadura de alta reflexión, soldadura difícil, y la soldadura de materiales diferentes. También mejora la estabilidad del proceso de soldadura y la formación de la soldadura, al tiempo que elimina defectos de soldadura para mejorar la calidad del cordón de soldadura, logrando un índice de aprobados en la inspección de 100%. Además, la eficiencia aumenta en 300%.

La soldadura híbrida también es más eficaz que la soldadura con una sola fuente de calor, ya que puede aumentar eficazmente la profundidad de penetración en 50%, aumentar el velocidad de soldaduray garantiza un menor aporte de calor. Además, tiene una mayor eficiencia de llenado y ahorra más de 30% de consumo unitario de alambre.

Fig. 3 Ejemplo de MAG compuesto por láser aplicación de soldadura

En los últimos años, el negocio de la refabricación de maquinaria de construcción se ha desarrollado rápidamente. Por un lado, el país aboga firmemente por la fabricación ecológica, que incluye el ahorro de energía y la reducción del consumo.

Por otra parte, el rendimiento de los productos remanufacturados es esencialmente comparable al de los productos nuevos, pero a un precio aproximadamente dos tercios inferior. Los usuarios lo van reconociendo poco a poco, y las empresas también están dispuestas a hacerlo porque sólo suponen entre 40% y 60% de los costes de fabricación.

La refabricación de piezas consiste principalmente en sustituir piezas desgastadas, juntas y reparar el desgaste de los mecanismos. La tecnología más importante utilizada en este proceso es la soldadura láser de alta eficacia, también conocida como revestimiento láser.

El principio fundamental consiste en utilizar un rayo láser de alta potencia y alta densidad para formar una capa de microfusión en la superficie del sustrato, y añadir una composición específica de polvo de aleación de fusión directa simultánea o preestablecida, con el fin de lograr el propósito de reparar uniformemente las piezas desgastadas.

Este proceso también pertenece a un tipo de tecnología de fabricación por aumento de material, que proporciona soluciones de fabricación viables y de alta calidad para realizar una personalización diferenciada de los productos.

El revestimiento láser tiene una gran flexibilidad, un área de superficie opcional, materiales opcionales e incluso un rendimiento opcional. Por ejemplo, cuando el barril de resorte de la oruga de un bulldozer de alta potencia se desgasta durante el uso, la refabricación puede adoptar el procesamiento aditivo de revestimiento láser para la zona desgastada (véase la figura 4).

Probado desde múltiples dimensiones de resistencia al desgaste, la dureza de la superficie es calificada, el gradiente de dureza de la capa en la capa de revestimiento es razonable, y la estructura metalográfica es buena. Esto puede aumentar la vida útil del barril de resorte de la excavadora de alta potencia 300%.

En la actualidad, el revestimiento por láser no sólo se utiliza para la refabricación, sino que también sustituye al proceso original de cromado y tratamiento térmico de preinducción en los productos nuevos. Esto mejora enormemente la competitividad del producto en la industria.

Fig. 4 Aumento por láser del cañón de resorte para topadoras de alta potencia

El sistema de gestión de calidad ISO 9000 requiere la supervisión del proceso de piezas y componentes, y su calidad debe ser trazable. Para rastrear eficazmente la calidad y el uso de piezas y componentes, los fabricantes de maquinaria de construcción necesitan una identificación permanente de las piezas y accesorios de fabricación propia.

Esta identificación incluye información básica como el nombre del producto, el número de material, el número de plano, el fabricante, la fecha de producción y el código bidimensional.

La tecnología de marcado tradicional utiliza el movimiento mecánico continuo del cilindro para impactar contra el objeto, dejando una huella de movimiento en la superficie del rótulo. Sin embargo, este método presenta desventajas como gran ruido, escritura borrosa y deformación del rótulo.

La tecnología de marcado por láser es un método de procesamiento sin contacto que utiliza el haz emitido por el láser para fundir instantáneamente el material en la superficie de la pieza de trabajo. La trayectoria del láser sobre la superficie del material se controla para formar un método de marcado gráfico, como se muestra en la Figura 5.

En comparación con los métodos tradicionales, presenta las siguientes ventajas:

a) Marcado neumático

b) Marcado por láser

Fig.5 Ejemplo comparativo de aplicaciones de codificación de señalización

Como demuestran los ejemplos anteriores, la tecnología de procesamiento láser se ha utilizado continuamente en varias fases del proceso en la industria de fabricación de maquinaria de ingeniería. Limpieza láser está ganando especial atención en los sectores aeroespacial, automovilístico y de maquinaria de construcción, entre otros.

Este proceso es capaz de eliminar pintura, limpiar moldes y eliminar capas de oxidación y revestimientos antes de la soldadura. Funciona a mayor velocidad y produce menos residuos, aunque su uso es menos habitual en la industria actual de maquinaria de construcción.

La mayoría de las empresas de maquinaria de construcción han incorporado la tecnología de procesamiento láser mencionada a sus propias normas de procesos corporativos para mejorar la calidad y la eficacia de sus productos.

A medida que la tecnología de procesamiento láser se localiza, las pequeñas y medianas empresas también se plantean adquirir equipos láser para reducir los costes de mano de obra y mejorar la calidad del producto.

Sin embargo, en comparación con las maduras aplicaciones estandarizadas en el extranjero, los procesadores nacionales aún tienen mucho camino por recorrer.

La tecnología de procesamiento láser es un sistema complejo que combina varios campos, como el mecánico, el eléctrico, el de control numérico, el óptico y el hidráulico.

Los requisitos técnicos que deben cumplir las empresas para entrar en este campo son relativamente altos, por lo que países desarrollados como el Reino Unido, Alemania y Estados Unidos han liderado la dirección de desarrollo de la industria de procesamiento láser.

Aunque China entró en este campo relativamente tarde, con la aplicación continua de la estrategia nacional "Made in China 2025", los chinos fabricantes de equipos láser y las instituciones de investigación científica han trabajado duro, y estrellas emergentes como Han's Laser han acortado la distancia tecnológica con los equipos láser extranjeros.

Además, el desarrollo de la tecnología de procesamiento láser es un proceso largo y difícil que requiere los esfuerzos de todos los aspectos de la sociedad.

Creo que el futuro de la tecnología de procesamiento láser se centrará en las siguientes áreas de desarrollo.

Como componente fundamental de la tecnología de procesamiento láser, el tamaño del láser determina el tamaño de toda la máquina.

En las primeras fases de desarrollo, el tamaño de los láseres era relativamente grande y requería un espacio considerable debido a las limitaciones de la microelectrónica y la tecnología óptica.

Sin embargo, con el continuo progreso y desarrollo de nuevas tecnologías láser, como la tecnología de fibra óptica y la tecnología UV, se han desarrollado láseres más pequeños con una alta eficiencia de conversión, una buena estabilidad de funcionamiento y una buena calidad del haz. Este avance proporciona una base sólida para la miniaturización de los equipos láser.

Para satisfacer la demanda del mercado, los fabricantes de equipos láser ya no se centran únicamente en funciones de procesamiento láser. En su lugar, están desarrollando equipos integrados que pueden realizar múltiples funciones, como corte, soldadura, tratamiento térmico y pulverización. Estos equipos multifuncionales maximizan el valor para los clientes.

Con la aparición de la tecnología de Internet, la inteligencia de los equipos se ha convertido en otra de las grandes tendencias de la tecnología de procesamiento láser.

En una fábrica inteligente, varios planes de producción y datos de procesamiento de materiales se cargarán en la nube de la empresa. Los ingenieros podrán controlar a distancia el estado de funcionamiento de los equipos desde una oficina utilizando un terminal remoto. Este enfoque permite la digitalización, automatización e informatización del proceso de fabricación de productos.

Con la implementación del plan "Made in China 2025", la tecnología de procesamiento láser se ha convertido en una herramienta crucial para promover la transformación y actualización de la industria de maquinaria de construcción debido a sus ventajas inigualables.

Tras la adopción generalizada de tecnologías de la información como Internet+ y 5G, el procesamiento y la fabricación por láser también están cambiando hacia la fabricación inteligente.

Dado que el Gobierno anima a las empresas a buscar la innovación tecnológica, los fabricantes de láser seguirá aumentando la inversión en I+D para ofrecer al mercado equipos láser con un mayor rendimiento económico.

Este impulso impulsará la innovación de los campos emergentes y los procesos de fabricación tradicionales, al tiempo que proporcionará apoyo técnico para una aplicación más amplia de la tecnología de procesamiento láser en la industria de fabricación de maquinaria de construcción en el futuro.