¿Alguna vez se ha preguntado por qué se deforman las piezas de acero inoxidable durante la soldadura láser? Este artículo profundiza en las causas y soluciones de este problema tan común. Explica cómo factores como la corriente de soldadura, la anchura del pulso y la frecuencia pueden provocar deformaciones, y ofrece consejos prácticos sobre cómo controlar estas variables para mejorar la calidad de la soldadura. Al comprender estos principios, aprenderá a minimizar las distorsiones y a mejorar la durabilidad de los componentes de acero inoxidable soldados. Sumérjase y descubra los secretos para conseguir soldaduras impecables en sus proyectos.

El acero inoxidable, un nuevo tipo de material, se utiliza ampliamente en diversas industrias, como la aeroespacial y la del automóvil, por su mayor resistencia a la corrosión y su capacidad para adoptar diversas formas.

La soldadura láser de acero inoxidable desempeña un papel crucial, especialmente en la industria del automóvil, donde toda la carrocería de un vehículo se une mediante soldadura.

Sin embargo, el proceso de soldadura puede dar lugar a importantes deformaciones debidas a diversos factores, lo que dificulta su control y obstaculiza el desarrollo sostenible de las industrias relacionadas.

Por consiguiente, es crucial seguir investigando sobre el control de la deformación durante la soldadura láser de chapas de acero inoxidable para seguir avanzando en este campo.

La soldadura láser es un proceso en el que se utiliza un rayo láser como fuente de calor para fundir y unir dos piezas.

Durante la soldadura láser, la energía láser se dirige a la superficie del material que se va a soldar. Parte de la energía se refleja, mientras que el resto es absorbida por el material, dando lugar a la finalización de la soldadura. proceso de soldadura.

En esencia, el proceso de soldadura láser consiste en enfocar un rayo láser de alta potencia sobre la superficie del material que se va a soldar, utilizar la absorción de energía luminosa del material para generar calor y, tras enfriarse, formar una junta de soldadura.

La soldadura por láser se puede clasificar en dos categorías: soldadura por conducción térmica y soldadura por conducción térmica. soldadura de penetración profunda.

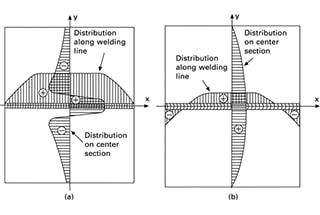

Los principales factores que influyen en la deformación de la soldadura son la corriente de soldadura, la anchura del pulso y la frecuencia.

Un aumento de la corriente de soldadura provoca un aumento de la anchura de la soldadura y la aparición gradual de salpicaduras, lo que provoca deformaciones por oxidación y rugosidades en la superficie de la soldadura.

Cuando la anchura del impulso alcanza un determinado punto, el consumo de energía de conducción del calor de la superficie del material también aumenta, lo que provoca que el líquido salga del baño de fusión por evaporación. Esto provoca una disminución del área de la sección transversal de la unión soldada y afecta a su resistencia.

La influencia de la frecuencia de soldadura en la deformación de las chapas de acero inoxidable está estrechamente relacionada con el espesor del chapa de acero. Por ejemplo, una placa de acero inoxidable de 0,5 mm experimentará una mayor tasa de solapamiento cuando la frecuencia alcance los 2 Hz. Sin embargo, si la frecuencia alcanza los 5 Hz, el cordón de soldadura se quemará gravemente, lo que provocará una amplia zona afectada por el calor y deformaciones.

Por lo tanto, es fundamental controlar eficazmente la deformación de la soldadura.

Para reducir la deformación durante la soldadura láser y mejorar la calidad de la soldadura para chapas de acero inoxidable, se pueden seguir los siguientes pasos para optimizar los parámetros del proceso de soldadura:

El método de los experimentos ortogonales es una técnica estadística matemática que consiste en analizar y ordenar los experimentos multifactoriales mediante una tabla ortogonal.

Este método permite recopilar resultados de forma eficaz mediante un menor número de experimentos e identificar el mejor esquema de aplicación. También permite un análisis más profundo y proporciona información relevante para apoyar trabajos específicos.

Normalmente, la corriente de soldadura, la anchura de pulso y la frecuencia del láser se seleccionan como variables clave, sirviendo la deformación de la soldadura como índice a minimizar.

Es importante seguir el principio de racionalidad y controlar los factores dentro de un margen razonable. Por ejemplo, para una placa de acero inoxidable de 0,5 mm de espesor, la corriente de soldadura puede controlarse entre 80 y 96 I/A y la frecuencia entre 2 y 5 f/Hz.

En general, el número de niveles de los factores experimentales debe coincidir con el número de niveles de la tabla ortogonal, y el número de factores debe ser inferior al número de columnas de la tabla ortogonal.

Una tabla ortogonal bien diseñada proporciona el apoyo y la orientación adecuados para la investigación posterior.

Según los resultados de la prueba para una placa de acero inoxidable de 0,5 mm de grosor, se observó que el rango de cada columna era desigual, lo que indica que los distintos niveles de cada factor tienen impactos únicos y no influyen por igual.

El orden de influencia en la deformación de la soldadura láser es la corriente, la anchura de pulso y la frecuencia. Basándose en estos factores, los parámetros óptimos del proceso de soldadura por láser deberían ser una corriente de 85 A, una anchura de pulso de 7 ms y una frecuencia de 3 Hz.

Para minimizar la deformación por soldadura de una placa de acero inoxidable de 0,5 mm de espesor, estos parámetros deben controlarse dentro de estos valores.

Para una placa de acero inoxidable de 0,8 mm de grosor, la corriente, la anchura del pulso y la frecuencia deben controlarse a 124 A, 8 ms y 4 Hz, respectivamente, con el fin de minimizar la deformación sin dejar de cumplir la resistencia a la tracción requerida de la soldadura.

Para una placa de acero inoxidable de 1,6 mm de espesor, los parámetros deben controlarse a 160 A, 11 ms y 5 Hz.

Controlando los parámetros dentro de un rango razonable durante la soldadura láser, el calidad de soldadura y se puede mejorar la eficiencia, evitando al mismo tiempo la deformación de la chapa de acero, con lo que se satisfacen las demandas de producción.

Con los avances tecnológicos, también se ha desarrollado el control de la deformación de la soldadura, por ejemplo mediante la aplicación de la simulación por elementos finitos. Esto permite mejorar el equilibrio de tensiones en la chapa de acero inoxidable evitando la deformación de la soldadura mediante el control de temperatura de soldadura y el estrés.

Al evitar la deformación, se puede mejorar la calidad de la soldadura, promoviendo el crecimiento y desarrollo continuos de las industrias relacionadas.

Como tecnología de soldaduraLa soldadura láser tiene un impacto positivo en la mejora de la calidad de la soldadura. Sin embargo, debido a la influencia de factores como la corriente láser, el láser soldadura de acero inoxidable placas pueden provocar deformaciones y otros problemas.

Para mitigar estos problemas, el personal de soldadura puede utilizar el método de experimentación ortogonal para determinar los mejores parámetros de proceso para diferentes espesores de placas de acero, y mejorar continuamente la calidad de la soldadura combinando estos parámetros con los parámetros de soldadura. Esto puede ayudar a evitar la aparición de deformaciones en las placas de acero.