¿Siente curiosidad por el futuro de la fabricación? La soldadura láser está revolucionando la industria por su precisión, versatilidad y eficacia. En esta entrada del blog, nos sumergiremos en el mundo de la soldadura láser, explorando sus características clave, clasificaciones y principios de funcionamiento. Acompáñenos mientras desvelamos los secretos de esta tecnología de vanguardia y descubra cómo está transformando nuestra forma de crear y construir. Prepárese para dejarse sorprender por el poder de la luz.

La soldadura láser es un proceso avanzado de soldadura por fusión que utiliza un rayo láser de alta energía como fuente primaria de calor para fundir y unir materiales en la interfaz de soldadura. Esta técnica emplea energía fotónica concentrada para crear una soldadura estrecha y profunda con una zona afectada por el calor (ZAT) mínima.

En este método de soldadura sin contacto, el rayo láser focalizado genera un calentamiento localizado sin aplicar presión mecánica. Para proteger el baño de fusión de la contaminación atmosférica y garantizar la calidad de la soldadura, se utiliza un gas de protección inerte, normalmente argón o helio. Para aplicaciones específicas, pueden introducirse metales de aportación para mejorar las propiedades de la unión o compensar las lagunas de ajuste.

Una de las principales ventajas de la soldadura láser es su excepcional precisión en el suministro y control de la energía. La capacidad de manipular parámetros como la densidad de potencia, la duración del pulso y el tamaño del punto focal permite una precisión sin precedentes en la aportación de calor. Esto hace que la soldadura láser sea especialmente adecuada para unir microcomponentes intrincados y estructuras de paredes finas en industrias como la electrónica, los dispositivos médicos y la aeroespacial.

Además, la soldadura láser demuestra una notable versatilidad en la compatibilidad de materiales. Puede unir eficazmente un amplio espectro de metales y aleaciones, incluidos los considerados tradicionalmente difíciles o disímiles. Esta capacidad se extiende a aceros de alta resistencia, aleaciones de aluminio, titanio e incluso algunos materiales exóticos. La flexibilidad del proceso, combinada con su potencial para la automatización a alta velocidad, lo hace cada vez más valioso en los entornos de fabricación modernos, donde la eficacia y la calidad son primordiales.

La tecnología de soldadura láser ha revolucionado los procesos de unión en todos los sectores, impulsada por los avances en la investigación y el desarrollo de láseres de alta potencia. Sus características distintivas incluyen:

El principio de soldadura láser la soldadura es la siguiente:

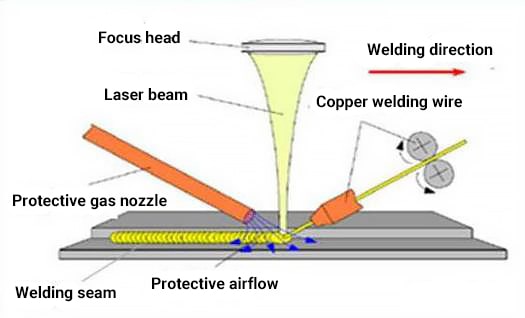

El rayo láser se utiliza como fuente de calor, y el haz enfocado se dirige a la superficie del alambre de relleno. La energía del haz calienta continuamente el alambre, lo que provoca su fusión y la formación de un metal líquido a alta temperatura.

Este metal líquido se infiltra en la junta de las piezas a soldar y, con las condiciones externas adecuadas, se forma una buena unión metalúrgica entre la pieza y el alambre de aportación.

La aplicación del láser soldadura a soldadura no sólo realza el aspecto del producto y mejora el sellado, sino que también mejora considerablemente la resistencia de la zona soldada y las prestaciones generales de seguridad del vehículo.

Es importante señalar que la unión entre las piezas se consigue mediante soldadura el metal fundido, y el material base no debe sufrir una fusión láser severa.

Entre las ventajas de la soldadura láser se incluyen:

Las desventajas incluyen:

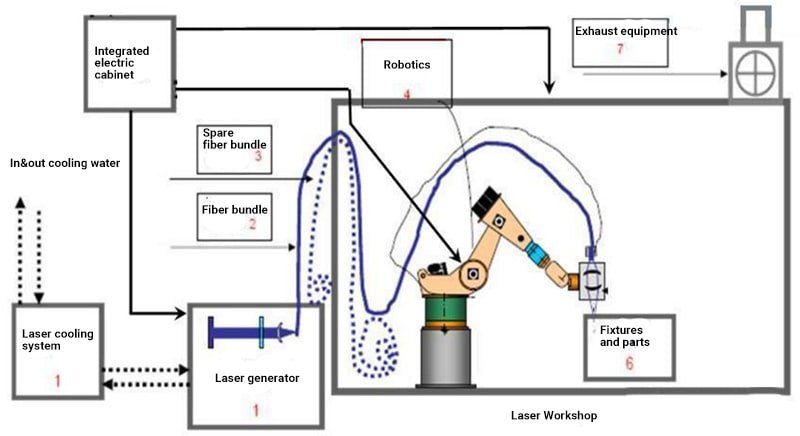

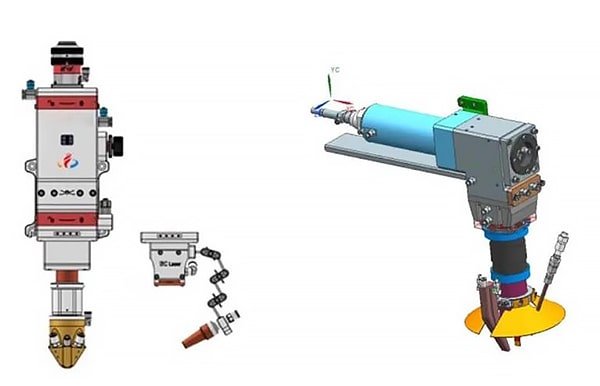

El sistema de soldadura láser consta de componentes como el generador láser y el sistema de refrigeración, el cabezal de soldadura láser, el mecanismo de alimentación de alambre, el robot, la fijación, el sistema de eliminación de polvo, el sistema de control, etc.

El generador láser y el sistema de refrigeración

El generador láser es el dispositivo que genera la luz láser y constituye la principal fuente de energía del sistema de soldadura por láser.

El cabezal de soldadura láser

Consta principalmente de varios componentes, como un módulo de colimación, un módulo de control, un módulo de enfoque, un módulo de seguimiento de la costura de soldadura y un módulo de cortina de aire, entre otros.

Sistema de alimentación de alambre

El sistema de alimentación de hilo es responsable de mantener una alimentación de hilo estable durante la soldadura.

Se utiliza un mecanismo de alimentación de alambre de empuje y tracción para garantizar una alineación correcta del alambre y una velocidad de alimentación constante. Si es necesario precalentar, se añade una fuente de alimentación de hilo caliente.

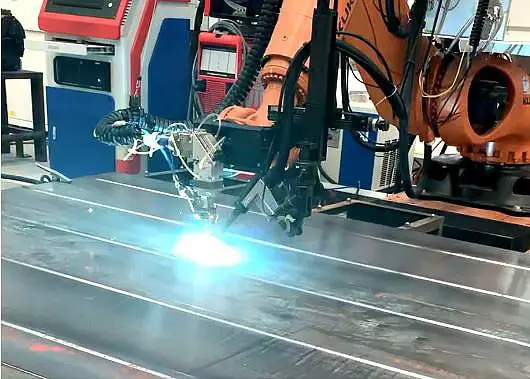

Robótica

El sistema de movimiento, que facilita el desplazamiento de la trayectoria de soldadura, también sujeta el cabezal de soldadura láser y los dispositivos que lo acompañan, así como los circuitos de agua y gas.

El robot se encarga de ejecutar el proceso de soldadura y de comunicarse con el sistema de automatización para acceder a los parámetros del proceso de soldadura almacenados en el sistema.

Sistema de control

El armario de proceso autónomo controla la sincronización del robot, el láser, el cabezal de soldadura, el alimentador de alambre y el sistema de precalentamiento a través del bus industrial para completar el proceso de soldadura. El PLC de la línea de producción principal intercambia señales con el robot a través del bus industrial.

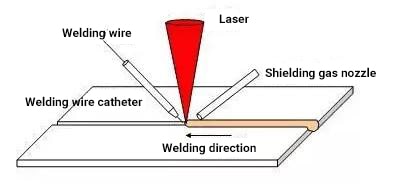

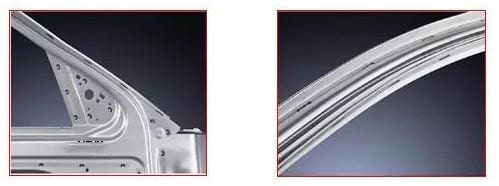

La soldadura por fusión láser es una técnica de soldadura que utiliza un rayo láser como fuente de calor para fundir el material base en la esquina de dos piezas de chapa, y el alambre de soldadura se funde para rellenar la esquina, dando lugar a un metal líquido. Tras enfriarse, se establece una fuerte unión. El proceso se representa en la figura 2.

La soldadura por fusión láser puede dividirse en varios tipos, entre los que se incluyen el láser soldadura por penetraciónsoldadura por fusión láser sin relleno de alambre y soldadura por fusión láser con relleno de alambre. Estos métodos se utilizan habitualmente en la soldadura de techos y suelos de automóviles.

Láser soldadura a distancia implica el uso de un cabezal de exploración con espejo oscilante en el sexto eje del robot para lograr el movimiento del haz láser mediante la reflexión de la lente, sin necesidad de que el brazo del robot lo siga.

Esto hace que el sistema sea muy flexible y eficiente, con capacidad para sustituir de 6 a 9 conjuntos de soldadoras robotizadas por puntos ordinarias.

Una de las principales ventajas de la soldadura remota por láser es el aumento de la productividad. El rápido movimiento de la lente del cabezal de escaneado se traduce en una drástica reducción del tiempo de posicionamiento del robot, lo que reduce considerablemente el tiempo de fabricación.

En comparación con una velocidad media de 0,5 articulaciones por segundo para la resistencia soldadura por puntos, la velocidad de soldadura remota por láser es de 3 a 4 uniones por segundo, lo que permite aprovechar al máximo el rayo láser.

En pruebas de producción en serie, se ha comprobado que la soldadura remota por láser reduce el tiempo en 80% en comparación con la soldadura convencional. soldadura por resistencia.

Otro ventajas del láser soldadura a distancia es su versatilidad. La lente de escaneado proporciona una gran flexibilidad, lo que permite una amplia gama de formas de soldadura.

En particular, un cordón de soldadura en forma de C tiene una velocidad de soldadura mucho mayor en comparación con un cordón de soldadura lineal.

La soldadura remota por láser se utiliza principalmente en la industria del automóvil para subconjuntos de carrocería en blanco. La figura 3 muestra un ejemplo real de soldadura remota por láser.

La distancia entre los cabezal láser y la pieza de trabajo es superior a 500 mm, lo que prolonga la vida útil del cristal de protección de la lente.

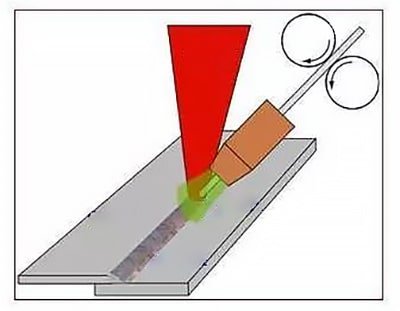

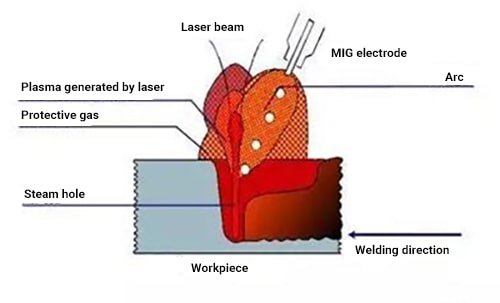

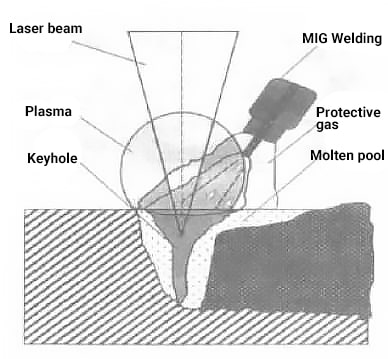

La soldadura láser de materiales compuestos se refiere principalmente a la combinación de láser y MIG soldadura por arco. El láser y el arco trabajan juntos en este proceso, como se muestra en la figura 4.

La soldadura compuesta por láser, que se refiere a la combinación de soldadura por arco láser y MIG, es más económica que la soldadura por láser sola.

El uso de un rayo láser y un arco eléctrico en tándem da como resultado una alta velocidad de soldadura, un proceso de soldadura estable y una alta eficiencia térmica, a la vez que permite mayores espacios de soldadura.

El menor baño de fusión de la soldadura de composites por láser-MIG conlleva un menor aporte de calor, una zona afectada por el calor más pequeña y una menor distorsión de la pieza de trabajo, lo que se traduce en una menor necesidad de trabajo de corrección tras la soldadura. El efecto de unión de la soldadura láser de materiales compuestos se muestra en la siguiente figura.

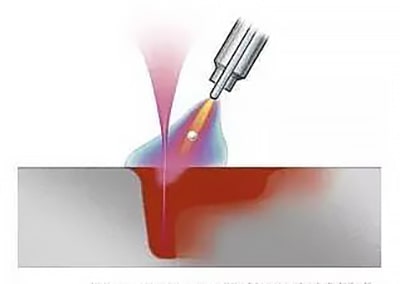

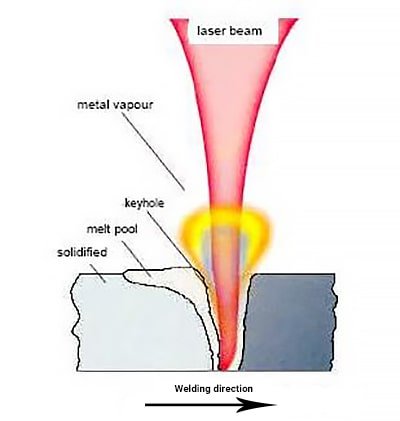

La soldadura por láser puede realizarse utilizando un rayo láser continuo o pulsado, y el principio de la soldadura por láser puede dividirse en soldadura por conducción de calor y soldadura por láser. fusión profunda soldadura.

Para la soldadura por conducción de calor, la densidad de potencia es inferior a 104 a 105 W/cm2El resultado es una fusión poco profunda y una velocidad de soldadura lenta.

Para la soldadura por fusión profunda con láser, la densidad de potencia es superior a 105 a 107 W/cm2, haciendo que la superficie metálica forme un "agujero" y dando lugar a una soldadura por fusión profunda. Este método se caracteriza por su rápida velocidad de soldadura y su gran relación profundidad-anchura.

El principio de la soldadura láser de tipo conducción de calor implica la radiación láser calentando la superficie a procesar, y el calor superficial se difunde internamente por conducción térmica.

Los parámetros del láser, como la anchura, la energía, la potencia máxima y la frecuencia de repetición del impulso láser, se controlan para formar un baño de fusión específico y provocar la fusión de la pieza.

La soldadura por fusión profunda con láser se utiliza principalmente en máquinas de soldadura láser para la soldadura de engranajes y de chapas metalúrgicas. A continuación se destacan los principios de la soldadura por fusión profunda con láser.

La soldadura por fusión profunda con láser utiliza un rayo láser continuo de alta potencia para unir materiales mediante un proceso análogo al de la soldadura por haz de electrones. El núcleo de esta técnica gira en torno a la formación y el mantenimiento de una estructura de "ojo de cerradura", que facilita la transferencia eficiente de energía y la fusión de materiales.

Cuando el haz láser de alta intensidad incide en la pieza, calienta rápidamente el material más allá de su punto de vaporización, creando una estrecha cavidad llena de vapor conocida como ojo de cerradura. Este ojo de cerradura se comporta como un absorbedor de cuerpo negro casi perfecto, capturando aproximadamente 95% de la energía láser incidente. La temperatura en el interior del ojo de cerradura puede superar los 25.000 °C, muy por encima del punto de fusión de la mayoría de los metales.

La disipación de calor de las paredes del ojo de cerradura induce la fusión del metal circundante, formando un baño de fusión. El ojo de cerradura se mantiene gracias a un delicado equilibrio entre la presión del vapor, la tensión superficial y las fuerzas hidrostáticas. La vaporización continua de material en el frente del ojo de cerradura, junto con el flujo de metal fundido a su alrededor, crea un equilibrio dinámico.

A diferencia de los métodos de soldadura convencionales o de la soldadura por conducción láser, en los que la transferencia de calor se produce principalmente por absorción y conducción superficial, el mecanismo de ojo de cerradura permite la deposición directa de energía en el interior del material. Esto da lugar a un perfil de soldadura estrecho y profundo característico, con relaciones de aspecto (profundidad-anchura) que a menudo superan 10:1.

A medida que el rayo láser atraviesa la pieza, el orificio de la cerradura y el baño de fusión que lo rodea se mueven a la vez. El material fundido fluye alrededor del ojo de cerradura, llenando el vacío que deja a su paso. La rápida solidificación de este baño de fusión forma el cordón de soldadura. La alta densidad de energía y el acoplamiento eficaz permiten velocidades de soldadura de varios metros por minuto, y algunos sistemas avanzados alcanzan velocidades de hasta 10 m/min para materiales finos.

La dinámica del ojo de cerradura influye significativamente en la calidad de la soldadura y la formación de defectos. El control adecuado de los parámetros láser (potencia, enfoque y velocidad de desplazamiento) y del flujo de gas de protección es crucial para mantener la estabilidad del orificio de chaveta y evitar problemas como porosidad, salpicaduras o fusión incompleta.

Los recientes avances en la tecnología láser, incluido el desarrollo de láseres de fibra y disco de alto brillo, han mejorado aún más las capacidades de la soldadura por fusión profunda con láser, permitiendo una penetración más profunda, mayores velocidades y una calidad de soldadura mejorada en una amplia gama de materiales y espesores.

(1) Potencia del láser

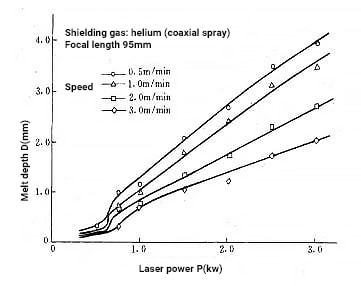

En la soldadura láser, existe un umbral de densidad de energía por debajo del cual la profundidad de la fusión es poco profunda, y por encima de él, la profundidad de la fusión aumenta drásticamente.

Para obtener una soldadura por fusión profunda estable, debe generarse plasma, y esto sólo ocurre cuando el densidad de potencia láser en la pieza supera el valor umbral, que depende del material.

Si la potencia del láser está por debajo de este umbral, sólo se produce la fusión superficial de la pieza y el proceso de soldadura es de tipo transferencia de calor estable.

Sin embargo, si la densidad de potencia del láser se aproxima al umbral de formación de pequeños orificios, tanto la soldadura por fusión profunda como la soldadura por conducción se vuelven inestables, alternándose y provocando grandes fluctuaciones en la profundidad de fusión.

En la soldadura por fusión profunda con láser, la potencia del láser determina tanto la profundidad de penetración como la velocidad de soldadura.

La profundidad de la fusión es directamente proporcional a la densidad de potencia del haz y depende de la potencia del haz incidente y del punto focal del haz.

Para un diámetro de haz láser fijo, la profundidad de fusión aumenta a medida que lo hace la potencia del haz.

(2) Haz Focal Spot

El tamaño del punto del haz es un factor crítico en la soldadura láser, ya que influye en la densidad de potencia. La medición del tamaño del punto del haz es un reto en las aplicaciones láser de alta potencia, aunque existen muchas técnicas de medición indirecta.

El límite de difracción del tamaño del punto focal del haz puede calcularse utilizando la teoría de la difracción de la luz, pero los puntos reales son mayores que los valores calculados debido a las aberraciones de la lente de enfoque.

El método de medición más sencillo es el del perfil isotérmico, que consiste en medir el punto focal y el diámetro de perforación tras quemar y penetrar una placa de polipropileno con una hoja gruesa de papel.

Este método requiere dominar el tamaño de la potencia del láser y la duración de la acción del haz mediante la práctica.

(3) Valor de absorción del material

La absorción de un láser por el material depende de varios factores importantes propiedades del materialcomo el índice de absorción, la reflectividad, la conductividad térmica, la temperatura de fusión y la temperatura de evaporación.

De estas propiedades, la tasa de absorción es la más significativa. Los factores que afectan a la tasa de absorción de un material a un rayo láser pueden clasificarse en dos aspectos.

En primer lugar, la resistividad del material tiene una relación proporcional con la raíz cuadrada del coeficiente de resistividad, que a su vez cambia con la temperatura. Esta relación se descubrió midiendo la absorbancia de la superficie pulida del material.

En segundo lugar, el estado de la superficie (o acabado) del material influye más en la absorción del haz y, por tanto, tiene un efecto significativo en el resultado del proceso de soldadura.

La longitud de onda de salida de un láser de CO2 suele ser de 10,6 μm. Nomateriales metálicos como la cerámica, el vidrio, el caucho y el plástico tienen una alta absorción a temperatura ambiente, mientras que los materiales metálicos tienen una absorción pobre hasta que aumenta bruscamente cuando el material se funde o vaporiza.

El uso del método de recubrimiento de la superficie o generación de una película de óxido es eficaz para mejorar la absorción del haz por parte del material.

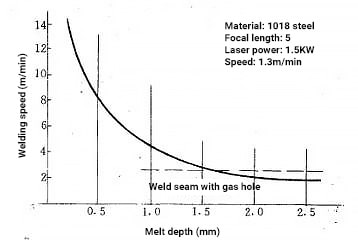

(4) Velocidad de soldadura

La velocidad de soldadura influye mucho en la profundidad de fusión. Aumentar la velocidad dará lugar a una menor profundidad de fusión, pero si la velocidad es demasiado baja, puede provocar una fusión excesiva del material y la pieza se soldará por completo.

Una potencia láser y un grosor de material específicos tienen un rango de velocidad de soldadura adecuado, en el que se puede alcanzar la máxima profundidad de fusión con el valor de velocidad correspondiente.

La figura siguiente ilustra la relación entre la velocidad de soldadura y la profundidad de fusión para el acero 1018.

(5) Gas protector

Los procesos de soldadura láser suelen utilizar gases inertes para proteger el baño de fusión durante el proceso de soldadura.

Normalmente, se utiliza helio, argón y nitrógeno para evitar la oxidación de la pieza.

El helio, con su elevada energía de ionización, es el gas de protección más eficaz para la soldadura láser, pero es más caro.

El argón es menos costoso y más denso, lo que proporciona una mejor protección, pero es susceptible a la ionización del plasma metálico a alta temperatura, lo que puede perjudicar la velocidad de soldadura, la profundidad de fusión y reducir la potencia efectiva del láser.

Las soldaduras protegidas con argón suelen tener superficies más lisas que las protegidas con helio.

El nitrógeno es el gas de protección menos caro, pero no es adecuado para soldar determinados tipos de acero inoxidable debido a la absorción y porosidad en la zona de solape.

Además de proteger el baño de fusión, los gases de protección también protegen la lente de enfoque de la contaminación y la pulverización causadas por el vapor metálico y las gotas fundidas, especialmente en la soldadura láser de alta potencia.

Otra función del gas protector es dispersar el plasma que se produce al soldar con láser de alta potencia. A medida que el vapor metálico absorbe el rayo láser y se ioniza formando una nube de plasma, el gas protector que rodea al vapor metálico también se ioniza por el calor.

Si hay demasiado plasma presente, el rayo láser se consumirá parcialmente, haciendo que la profundidad de fusión sea menor y la superficie del baño de soldadura más amplia.

La tasa de composición de la complejación electrónica puede reducirse aumentando el número de colisiones electrón-ión y átomo neutro de tres cuerpos. Los átomos neutros más ligeros tienen una frecuencia de colisión y una tasa de complejación mayores.

Los gases protectores con alta energía de ionización no aumentan la densidad de electrones, ya que no se ionizan a sí mismos.

Tabla Peso atómico (molecular) y energía de ionización de gases y metales comunes

| Materiales | Él | Ar | N | Al | Mg | Fe |

| Cantidad atómica (molecular) | 4 | 40 | 28 | 27 | 24 | 56 |

| Energía de ionización (eV) | 24.46 | 15.68 | 14.5 | 5.96 | 7.61 | 7.83 |

Como se observa en la tabla, el tamaño de la nube de plasma varía en función del gas protector utilizado, siendo el helio el de menor tamaño, seguido del nitrógeno, y el mayor cuando se utiliza argón.

Cuanto mayor sea la nube de plasma, menor será la profundidad de fusión. Esta variación se debe a los diferentes niveles de ionización de las moléculas de gas y a la diferente difusión del vapor metálico causada por las diferentes densidades de los gases protectores.

El helio es el menos ionizado y menos denso, por lo que dispersa rápidamente el vapor metálico ascendente del baño de metal fundido.

Así, el uso de helio como gas de protección da lugar a la máxima supresión del plasma, aumentando la profundidad de fusión y mejorando la velocidad de soldadura. Debido a su masa ligera, es menos propenso a causar porosidad.

Los efectos de la nube de plasma sobre la profundidad de fusión son más pronunciados en las zonas de baja velocidad de soldadura, disminuyendo la influencia a medida que aumenta la velocidad de soldadura.

El gas protector se suministra a la superficie de la pieza a través de una boquilla a una presión específica.

La forma de la boquilla y el tamaño del diámetro de salida son importantes para una protección eficaz. La boquilla debe ser lo suficientemente grande para cubrir el superficie de soldadurapero también limitado en tamaño para evitar la contaminación por vapores metálicos o daños en la lente.

También debe controlarse el caudal del gas de protección, ya que un flujo incontrolado puede provocar turbulencias, haciendo que la atmósfera se mezcle con el baño de fusión y dando lugar a porosidad.

Para mejorar el efecto protector, también puede utilizarse el soplado lateral a través de una boquilla de menor diámetro, dirigiendo el gas en ángulo directamente a los pequeños orificios de la soldadura por fusión profunda.

El gas de protección no sólo suprime la nube de plasma en la superficie de la pieza, sino que también afecta al plasma en el orificio y a la formación de pequeños orificios, lo que da lugar a cordones de soldadura más profundos y anchos.

Sin embargo, es necesario controlar con precisión el tamaño y la dirección del flujo de gas, ya que las turbulencias pueden dañar el baño de fusión y alterar la estabilidad del proceso de soldadura.

(6) Longitud focal del objetivo

La soldadura suele requerir enfocar el láser, y la lente utilizada habitualmente tiene una distancia focal de 63-254 mm (2,5″-10″). El tamaño del punto es proporcional a la distancia focal: cuanto más corta es la distancia focal, más pequeño es el punto.

Sin embargo, la distancia focal también afecta a la profundidad focal, lo que significa que la profundidad focal aumenta junto con la distancia focal.

Una distancia focal más corta puede mejorar la densidad de potencia, pero debido a la pequeña profundidad focal, la distancia entre la lente y la pieza de trabajo debe mantenerse con precisión, lo que resulta en una profundidad de fusión limitada.

En la soldadura real, la profundidad de enfoque más corta suele ser de 126 mm (5″) debido a la influencia de las salpicaduras generadas durante el proceso de soldadura y el modo láser.

Al soldar costuras más grandes o aumentar el tamaño del punto, se puede seleccionar una lente con una distancia focal de 254 mm (10″), pero esto requeriría una mayor potencia de salida del láser (densidad de potencia) para lograr un efecto de fusión profunda de orificio pequeño.

Para potencias de láser superiores a 2 kW, especialmente para el CO2 rayo láser, para evitar el riesgo de daños ópticos en la lente de enfoque, a menudo se utiliza un método de enfoque por reflexión, empleando un espejo de cobre pulido como reflector.

Esto se recomienda a menudo para enfoque del rayo láser debido a su eficaz refrigeración.

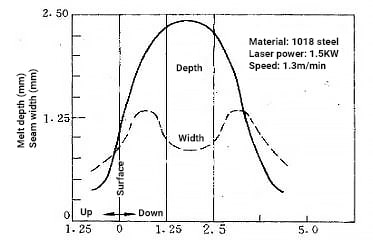

(7) Posición de enfoque

Al soldar, la posición del punto focal es fundamental para mantener una densidad de potencia adecuada. Los cambios en la posición del punto focal con respecto a la superficie de la pieza repercuten directamente en la anchura y profundidad de la soldadura.

La figura siguiente ilustra el efecto de la posición del punto focal sobre la profundidad de fusión y la anchura de la costura en el acero 1018.

En la mayoría de aplicaciones de soldadura láserPor lo general, el punto focal se sitúa aproximadamente a un cuarto de la profundidad de fusión prevista por debajo de la superficie de la pieza.

(8) Posición del haz láser

La posición del rayo láser desempeña un papel crucial en la determinación de la calidad de la soldadura, sobre todo en el caso de las uniones a tope, que son más sensibles a él que las solapadas.

Por ejemplo, al soldar engranajes de acero templado a tambores de acero dulce, un control adecuado de la posición del rayo láser dará como resultado una soldadura con una menor contenido en carbono y una mayor resistencia a las grietas.

En algunas aplicaciones, la forma de la pieza a soldar requiere que el haz láser se desvíe en ángulo.

La absorción de energía láser por parte de la pieza no se ve afectada mientras el ángulo de desviación entre el eje del haz y el plano de la junta no supere los 100 grados.

(9) Control de aumento y disminución gradual de la potencia del láser al inicio y al final de la soldadura

En la soldadura por fusión profunda con láser, siempre hay pequeños agujeros, independientemente de la profundidad de la soldadura. Al finalizar el proceso de soldadura y apagar el interruptor de alimentación, se formará un cráter al final de la soldadura.

Además, si la nueva capa de soldadura láser cubre la soldadura anterior, se producirá una absorción excesiva del haz láser, lo que provocará un sobrecalentamiento o la porosidad de la soldadura.

Para evitar estos problemas, se pueden programar los puntos de arranque y parada de la potencia, haciendo que los tiempos de arranque y parada de la potencia sean ajustables.

Esto significa que la potencia de arranque puede aumentarse electrónicamente desde cero hasta el valor de potencia establecido en un breve período, el tiempo de soldadura puede ajustarse y, por último, la potencia puede reducirse gradualmente desde el valor establecido hasta cero cuando finaliza el proceso de soldadura.

(1) Características del láser Soldadura por fusión profunda

(2) Ventajas de la soldadura por fusión profunda con láser

(3) Desventajas de la soldadura por fusión profunda con láser

La soldadura por fusión profunda con láser emplea normalmente CO2 capaces de mantener una potencia de salida suficiente para crear un efecto de "agujero pequeño".

Esto permite al láser fundir a través de toda la sección transversal de la pieza de trabajo y obtener una unión soldada robusta.

En cuanto al láser, es un dispositivo sencillo que genera un haz paralelo con una excelente direccionalidad y funciona como fuente de calor.

La soldadura por láser ofrece una gran resistencia de unión y una gran relación profundidad-anchura, además de una velocidad de soldadura relativamente rápida.

También permite el control remoto y la automatización en la producción mediante el uso de lentes y fibras ópticas, ya que no requiere un entorno de vacío.

El láser cuenta con una alta densidad de potencia, lo que lo hace adecuado para soldar materiales difíciles como el titanio y el cuarzo, así como materiales con propiedades variables.

La microsoldadura también puede realizarse con soldadura láser. El haz láser se enfoca para producir un punto diminuto y puede posicionarse con precisión, por lo que resulta ideal para la producción automatizada de grandes volúmenes en la soldadura de micropiezas y piezas pequeñas.

El láser y los accesorios para el sistema de soldadura son más costosos, lo que conlleva una inversión inicial y un coste de mantenimiento más elevados en comparación con los procesos de soldadura tradicionales, lo que se traduce en una escasa eficiencia económica.

Además, la eficiencia de conversión de la soldadura láser suele ser baja, oscilando entre 5% y 30%, debido a la baja absorción del láser luz por materiales sólidos, en particular con la presencia de plasma, que tiene un efecto de absorción de la luz láser.

El pequeño punto enfocado en la soldadura láser requiere una gran precisión en el equipo para la unión de la pieza, ya que incluso pequeñas desviaciones en el equipo pueden causar importantes errores de procesamiento.

Además, la soldadura láser requiere un alto nivel de precisión en el ensamblaje de la pieza debido al pequeño tamaño del punto enfocado por el láser y al estrecho cordón de soldadura.

La posición del componente soldado debe ser muy precisa, lo que requiere que la posición del haz en la pieza se mantenga dentro del rango de enfoque del haz láser y no se desvíe significativamente.

Una precisión inadecuada en el montaje de la pieza o en el posicionamiento del haz puede provocar defectos de soldadura.

Los requisitos de la forma del cordón de soldadura en la soldadura láser se ilustran en la figura siguiente.

Láser soldadura en ángulo es un proceso difícil de controlar. Se trata de un proceso de soldadura por fusión en el que se dirige un punto focalizado sobre la pieza y el hilo, respectivamente.

El baño de fusión es pequeño, por lo que el control preciso de las posiciones relativas de los filamentos es crucial para lograr una fusión uniforme del alambre alimentado de forma continua.

El canal de soldadura se solidifica con relativa rapidez, lo que puede provocar defectos de porosidad y fragilidad.

En comparación con la soldadura fuerte, el cordón de la soldadura por penetración tiene un aspecto más rugoso debido a las importantes salpicaduras, pero es mucho más resistente que la soldadura por puntos convencional.

En comparación con otros técnicas de soldaduraEl coste del láser y de los sistemas que lo acompañan es más elevado y requiere una mayor inversión inicial.

El principal tipos de láser utilizados para la soldadura son el CO2 láseres, láseres Nd:YAG, láseres de fibra y láseres semiconductores.

CO2 Láser

Las emisiones de CO2 láser es un láser de gas con un haz infrarrojo lejano y una longitud de onda de 10,6 μm. Suele funcionar en modo continuo y tiene una gran potencia de salida, por lo que se utiliza mucho en la soldadura por láser de alta potencia.

Cuando se utiliza para soldar a niveles de potencia elevados de 10 kW o más, el uso de gas de protección argón puede producir un plasma fuerte, lo que da lugar a una profundidad de fusión poco profunda.

Para solucionar este problema, el helio, que no produce plasma, se utiliza a menudo como gas de protección para los sistemas de CO2 soldadura láser.

Láser de fibra óptica

Los láseres de fibra se utilizan principalmente para la soldadura por solapamiento de materiales finos con elevados requisitos de estabilidad de la unión soldada.

La soldadura por solapamiento puede alcanzar una profundidad de fusión de 0,01 pulg. o superior a velocidades más altas. Por ejemplo, un láser de fibra monomodo de 200 W puede alcanzar una profundidad de fusión de 0,004 pulg. a velocidades de hasta 50 pulg./s.

Láser Nd:YAG

El láser Nd:YAG es un láser de estado sólido que emite un haz de luz principalmente infrarroja cercana con una longitud de onda de 1,06 μm.

La conductividad térmica del material tiene un alto índice de absorción de luz a esta longitud de onda, y el láser puede funcionar tanto en modo continuo como pulsado, lo que lo hace competitivo en la soldadura de componentes críticos.

Láser semiconductor

Los láseres semiconductores se caracterizan por su pequeño tamaño, alta eficiencia de conversión, bajo coste de funcionamiento y larga vida útil, lo que los convierte en una importante dirección para el futuro desarrollo del láser.

Investigadores nacionales y extranjeros han empezado a estudiar el uso de láseres semiconductores de alta potencia para soldar aleaciones de aluminio.

La corta longitud de onda del láser semiconductor se traduce en un índice de absorción del metal mucho mayor que el del láser de CO2 y el láser Nd:YAG, lo que lo convierte en una opción prometedora para aplicaciones de soldadura.

Sin embargo, la baja densidad de potencia del láser semiconductor cuando se aplica a la superficie del material hace que sea más adecuado para los materiales finos. soldadura de chapas y soldadura de componentes electrónicos en aplicaciones de soldadura láser.

En características del láser y la soldadura compuesta TIG son.

Por ejemplo, cuando se emite CO2 con una potencia de 0,8 kW, en combinación con una corriente de arco TIG de 90 A y una velocidad de soldadura de 2 m/min, tiene una capacidad de soldadura equivalente a la de un láser de CO2 soldador láser.

Al soldar a velocidades comprendidas entre 0,5 y 5 m/min con una máquina de 5 kW de CO2 la profundidad de fusión obtenida es de 1,3 a 1,6 veces mayor que la obtenida con el láser de CO2 láser solo.

Lectura relacionada: Soldadura MIG frente a TIG

La soldadura de materiales compuestos por plasma láser se realiza de forma coaxial, como se ilustra en la figura 3. La dirección arco de plasma es generado por un electrodo anular, y el rayo láser viaja a través del centro del arco de plasma.

El arco de plasma cumple dos funciones principales.

En primer lugar, proporciona energía adicional para la proceso de soldadura láseraumentando la velocidad y la eficacia de la soldadura.

En segundo lugar, el arco de plasma rodea al láser, lo que produce un efecto de tratamiento térmico que prolonga el tiempo de enfriamiento y reduce el riesgo de endurecimiento y tensiones residuales, lo que mejora las propiedades microestructurales de la soldadura.

El principio básico de la soldadura láser-MIG de materiales compuestos se muestra en la figura 4.

Además del aporte de energía al zona de soldadura del arco, el láser también proporciona calor al metal de soldadura. La tecnología de soldadura compuesta por láser y arco funciona simultáneamente, actuando ambos métodos sobre la zona de soldadura.

Tanto el láser como el arco contribuyen al rendimiento de la soldadura compuesta en distintos grados y formas.

En la soldadura láser-MIG de materiales compuestos, la volatilización se produce no sólo en la superficie de la pieza de trabajo, sino también en el alambre de relleno, lo que da lugar a una mayor volatilización del metal y a una transferencia de energía del láser más fácil.

La soldadura MIG tiene la ventaja de un bajo coste de la fuente de potencia, un buen puenteado de la soldadura, un arco estable y la capacidad de mejorar la estructura de la soldadura con metal de aportación.

Por otro lado, la soldadura por rayo láser se caracteriza por una gran profundidad de fusión, alta velocidad de soldadura, bajo aporte de calor y un cordón de soldadura estrecho.

Sin embargo, la soldadura de materiales más gruesos requiere un láser más potente.

El baño de fusión en la soldadura láser de materiales compuestos es menor que en la soldadura MIG, lo que provoca una menor deformación de la pieza y reduce significativamente la necesidad de corrección posterior a la soldadura.

Con la soldadura compuesta láser-MIG, se forman dos charcos separados, y el aporte de calor del arco sirve como tratamiento simultáneo de revenido posterior a la soldadura, reduciendo la dureza de la soldadura, especialmente en el acero.

Gracias a la altísima velocidad de soldadura de los compuestos por láser, es posible reducir el tiempo y los costes de producción.

En el proceso de soldadura por láser, la alta densidad de potencia del láser hace que el material base se caliente, funda y vaporice rápidamente, dando lugar a vapor metálico a alta temperatura.

Sin embargo, la alta densidad de potencia continua también puede provocar la formación de una nube de plasma, que reduce la absorción del láser por la pieza y hace que el proceso de soldadura sea inestable.

Para solucionar este problema, se puede utilizar un láser pulsado con una potencia de pico elevada o una combinación de dos láseres pulsados con anchuras de pulso, frecuencias de repetición y potencias de pico diferentes para componer la pieza a soldar.

Los dos haces láser trabajan juntos para crear periódicamente un agujero de fusión grande y profundo, y al detener la irradiación de un haz láser en el momento adecuado, se puede reducir o eliminar la nube de plasma, lo que mejora la absorción y la utilización de la energía láser y aumenta la profundidad y la capacidad de soldadura.

Reducir la densidad de potencia del láser tras la formación de un agujero de fusión grande y profundo y seguir irradiando también puede ayudar a reducir la nube de plasma.

A medida que se reduce la energía láser que actúa sobre el vapor metálico, la nube de plasma puede disminuir, dando lugar a un proceso de soldadura más estable.

Se refiere a una serie de procesamientos ópticos de la luz láser para obtener un haz con las características deseadas para aplicaciones láser.

Para aplicaciones de soldadura, hay tres tipos de cabezales disponibles: cabezal de soldadura por fusión, cabezal de soldadura fuerte y cabezal de soldadura láser.

Los robots son más comunes, con suficiente precisión y peso para aplicarse.

Actualmente, las empresas mundiales ABB, FANUC, MOTOMAN, KUKA, etc. disponen de aplicaciones láser.

Densidad de potencia

La densidad de potencia es un factor crítico en procesamiento láser. Cuando la densidad de potencia es alta, la capa superficial del material puede calentarse hasta la ebullición en cuestión de microsegundos, lo que produce una gran cantidad de vaporización.

Esto hace que la alta densidad de potencia sea ideal para procesos de arranque de material como el corte, el punzonado y el grabado.

Por otro lado, las densidades de potencia más bajas necesitan varios milisegundos para alcanzar el punto de ebullición, lo que hace que la capa inferior se funda antes de que se vaporice la capa superficial, facilitando la formación de una buena soldadura por fusión.

Forma de onda del impulso láser

Cuando un haz láser de alta intensidad se dirige a la superficie de un material, 60-98% de la energía láser se refleja y se pierde, especialmente en el caso de materiales que reflejan mucho, como el oro, la plata, el cobre, el aluminio, el titanio, etc. La reflectividad del metal cambia con el tiempo durante la señal del pulso láser.

A medida que la temperatura de la superficie del material aumenta hasta el punto de fusión, la reflectividad disminuye rápidamente. Una vez fundida la superficie, la reflectividad se estabiliza en un valor determinado.

Ancho de pulso del láser

La anchura de pulso es un parámetro crucial en soldadura por láser pulsado. La anchura del impulso determina el tamaño de la zona afectada por el calor y la profundidad de la fusión. Cuanto mayor sea la anchura del pulso, mayor será la zona afectada por el calor y la profundidad de la fusión, que aumenta con la 1/2 potencia de la anchura del pulso.

Sin embargo, al aumentar la anchura del pulso disminuye la potencia de pico, por lo que se suele utilizar en conducción de calor métodos de soldadura para formar una soldadura ancha y poco profunda. Pero una potencia pico más baja da lugar a un exceso de aporte de calor, y cada material tiene una anchura de pulso óptima que maximiza la profundidad de fusión.

Volumen desenfocado

La soldadura láser suele requerir un cierto grado de desenfocar, ya que la densidad de potencia en el centro de la mancha en el punto focal del láser es demasiado alta y tiende a evaporarse en un agujero.

Por otro lado, la densidad de potencia se distribuye de forma relativamente uniforme en todos los planos alejados del punto focal láser.

Existen dos tipos de desenfoque: positivo y negativo. El plano focal está por encima de la pieza de trabajo para el desenfoque positivo y viceversa para el desenfoque negativo.

En teoría, cuando los planos de desenfoque positivo y negativo y el plano de soldadura son iguales, los planos de densidad de potencia correspondientes son aproximadamente iguales.

Sin embargo, en la práctica, la forma del baño de fusión obtenido puede diferir. Un desenfoque negativo da lugar a un baño de fusión más profundo, lo que está relacionado con el proceso de formación del baño de fusión.

Velocidad de soldadura

La velocidad de soldadura afecta en gran medida a la profundidad de fusión. Aumentar la velocidad conduce a una menor profundidad de fusión, pero una velocidad demasiado baja provoca una fusión excesiva del material y la pieza se suelda a través.

Por lo tanto, existe un rango de velocidad adecuado para una determinada potencia láser y espesor de un material concreto, y la máxima profundidad de fusión puede obtenerse al valor de velocidad correspondiente dentro de dicho rango.

Gas protector

El proceso de soldadura láser suele utilizar gases inertes, como helio, argón y nitrógeno, para proteger el baño de fusión.

El gas de protección también protege la lente de enfoque de la contaminación por vapor metálico y la pulverización de gotas líquidas. En la soldadura láser de alta potencia, el material expulsado es potente, por lo que la protección de la lente es aún más crucial.

La tercera función del gas de protección es dispersar eficazmente el plasma de protección generado por la soldadura láser de alta potencia.

El vapor metálico absorbe el haz láser y se ioniza en plasma, y si hay demasiado plasma presente, el haz láser será parcialmente consumido por el plasma.

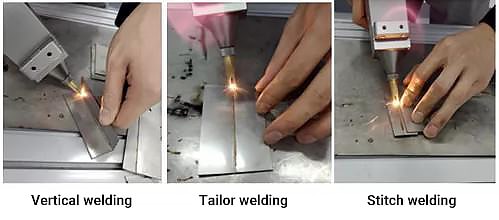

1. Soldadura de chapa a chapa

Incluye 4 tipos de métodos de proceso:

2. Alambre–a–soldadura por hilo

Incluye 4 tipos de métodos de proceso:

3. Soldadura de alambre metálico y componentes de bloques

La conexión del alambre a los elementos de masa puede realizarse con éxito mediante soldadura láser, en la que los elementos de masa pueden ser de cualquier tamaño.

Debe prestarse atención a la geometría del elemento de alambre durante la soldadura.

4. Soldadura de diferentes metales

Soldadura de diferentes tipos de metales tiene que abordar la gama de parámetros de soldabilidad y soldabilidad.

La soldadura láser entre distintos tipos de metales sólo es posible para combinaciones específicas de materiales.

Aunque la soldadura fuerte por láser puede no ser adecuada para conectar algunos componentes, puede utilizarse como fuente de calor tanto para soldadura blanda como dura y tiene sus propias ventajas.

La soldadura blanda por láser se utiliza principalmente en la soldadura de placas de circuitos impresos y es especialmente útil en la tecnología de ensamblaje de componentes de chips.

Existen varios métodos para utilizar la soldadura fuerte, y la soldadura fuerte blanda con láser es sólo uno de ellos.

La soldadura láser es un proceso en el que un haz de luz láser de alta energía se dirige hacia una pieza de trabajo, provocando un aumento de la temperatura, lo que conduce a la fusión y unión de la pieza de trabajo para formar una unión permanente.

La soldadura láser es conocida por su gran resistencia al cizallamiento y al desgarro.

Varios factores pueden afectar a la calidad de la soldadura láser, algunos de los cuales son muy inestables y volátiles. El ajuste y control correctos de estos parámetros son cruciales para mantener el rango adecuado para la soldadura láser continua de alta velocidad a fin de garantizar la calidad de la soldadura.

La estabilidad y fiabilidad de la formación de la soldadura es una cuestión importante para la aplicación práctica y la industrialización del tecnología de soldadura láser.

Los factores que afectan a la calidad de la soldadura láser pueden clasificarse en tres aspectos: equipo de soldadura, estado de la pieza y parámetros del proceso.

Equipos de soldadura:

Los requisitos de calidad más importantes para los láseres son la estabilidad del patrón del haz y la potencia de salida. Se prefiere un orden de patrón del haz más bajo para obtener un mejor rendimiento de enfoque del haz, un tamaño de punto más pequeño y una mayor densidad de potencia a la misma potencia del láser, lo que da lugar a soldaduras más profundas y anchas. Por lo general, es necesario utilizar un modo base (TEM00) o un modo de bajo orden para conseguir una altaláser de calidad soldadura.

En la actualidad, China tiene dificultades para utilizar el láser en la soldadura debido a problemas con la calidad del haz y la estabilidad de la potencia de salida. Sin embargo, en otros países calidad del haz láser y la estabilidad de la potencia de salida está en un nivel alto y no plantea problemas para la soldadura láser.

El sistema óptico y su espejo de enfoque son los factores más significativos que afectan al calidad de soldadura.

La distancia focal utilizada suele oscilar entre 127 mm (5 pulg.) y 200 mm (7,9 pulg.), y una distancia focal menor reduce el diámetro del punto de la cintura del haz de enfoque, pero es más propensa a la contaminación y a los daños por salpicaduras durante el proceso de soldadura.

La corta longitud de onda conduce a una mayor absorción.

Los materiales con buena conductividad suelen tener una alta reflectividad. En el caso del láser YAG, el índice de reflectividad es de 96% para la plata, 92% para el aluminio, 90% para el cobre y 60% para el hierro.

La temperatura tiene una relación lineal con la absorbancia; a mayor temperatura, mayor absorbancia. Los materiales de revestimiento superficial, como el fosfato, el negro de humo, el grafito, etc., pueden mejorar la tasa de absorción.

Estado de la pieza

Para que la soldadura láser tenga éxito, la pieza debe tener bordes precisos y el punto láser debe estar alineado con precisión con el cordón de soldadura. La precisión y la alineación no deben cambiar durante el proceso de soldadura debido a la distorsión por calor.

Esto se debe a que el punto láser es pequeño, el cordón de soldadura es estrecho y, por lo general, no se añade metal de aportación.

Si el hueco de montaje es demasiado grande, el rayo láser puede atravesarlo, impidiendo que funda el material base, o provocando mordiscos o depresiones visibles. Una ligera desviación en la alineación de los puntos puede dar lugar a puntos no fusionados o no soldados.

Por lo tanto, la desviación general de la separación de ensamblaje a tope de la chapa y de la costura puntual no debe ser superior a 0,1 mm, y la desviación en el lado equivocado no debe ser superior a 0,2 mm.

En algunos casos, no se puede utilizar la tecnología de soldadura láser porque no se pueden cumplir estos requisitos.

Para obtener buenos resultados de soldadura, la separación a tope y la separación de solape permitidas deben controlarse dentro de 10% del grosor de la chapa fina. Los sustratos que se sueldan deben tener un contacto estrecho para que la soldadura láser tenga éxito, lo que requiere un apriete cuidadoso de las piezas.

La densidad de potencia del punto láser es el factor más importante que afecta al modo de soldadura láser y a la estabilidad de la formación de la soldadura. A medida que la densidad de potencia aumenta de pequeña a grande, los modos de soldadura cambian de soldadura por conducción térmica estable a soldadura por inestabilidad de modo y, a continuación, a soldadura por fusión profunda estable.

La densidad de potencia del punto láser viene determinada principalmente por la potencia del láser y la posición de enfoque del haz, siendo la densidad de potencia del láser proporcional a la potencia del láser. Existe una posición óptima del foco del haz para obtener el mejor efecto.

Cuando el foco del haz se encuentra en una posición determinada por debajo de la superficie de la pieza (entre 1 y 2 mm, según el grosor de la chapa y los parámetros), se puede conseguir el cordón de soldadura ideal.

La desviación de esta posición óptima aumenta el tamaño del punto de la superficie de la pieza, reduciendo la densidad de potencia y pudiendo provocar cambios en la forma del proceso de soldadura.

La velocidad de soldadura tiene un efecto menos significativo sobre la forma y la estabilidad del proceso de soldadura en comparación con la potencia del láser y la posición del foco.

Sin embargo, cuando la velocidad de soldadura es demasiado alta, el aporte de calor puede llegar a ser demasiado pequeño para mantener un proceso estable de soldadura por fusión profunda.

En la práctica, la elección de la soldadura debe basarse en la profundidad de fusión necesaria para las piezas soldadas y debe evitar la soldadura en modo inestable.

En la gama de soldadura por fusión profunda estable, la potencia del láser tiene un efecto directo sobre la profundidad de fusión, que aumenta a medida que aumenta la potencia (en torno a 0,7 veces la relación). Cuanto mayor sea la velocidad de soldadura, menor será la profundidad de fusión.

Cuando se cumplen determinadas condiciones de potencia láser y velocidad de soldadura, la posición óptima de enfoque dará lugar a la máxima profundidad de fusión.

La desviación de esta posición disminuye la profundidad de fusión y puede causar inestabilidad de modo o soldadura por conducción térmica estable.

La función principal del gas de protección es proteger la pieza de la oxidación durante la soldadura, proteger la lente de enfoque de la contaminación por vapores metálicos y de la pulverización de gotas líquidas fundidas,

Para los dos casos anteriores,

Por un lado, el uso de componentes ópticos de alta calidad y gran estabilidad, con un mantenimiento frecuente, es crucial para evitar la contaminación y mantenerlos limpios.

Por otro lado, es necesario desarrollar métodos de supervisión y control en tiempo real del proceso de soldadura por láser para optimizar los parámetros, supervisar los cambios en la potencia del láser y la posición del punto focal a medida que llega a la pieza de trabajo, y lograr un control de bucle cerrado para mejorar la fiabilidad y estabilidad de la calidad de la soldadura por láser.

Láser Soldadura de acero al carbono y acero aleado común

La soldadura láser de acero al carbono suele funcionar bien, y la calidad de la soldadura depende del nivel de impurezas. Factores como el azufre y el fósforo pueden afectar al riesgo de fisuración de la soldadura.

En soldadura de acero al carbono con un contenido superior a 0,25%, el precalentamiento es necesario para conseguir una calidad de soldadura satisfactoria.

Al soldar aceros con diferente contenido de carbono, es mejor inclinar ligeramente el soplete hacia el material con menor contenido de carbono para garantizar una unión de alta calidad.

Sin embargo, el acero de bajo contenido en carbono en ebullición no debe soldarse con láser debido a su alto contenido en azufre y fósforo.

Por el contrario, los aceros de bajo contenido en carbono son adecuados para la soldadura láser por su bajo contenido en impurezas. Aceros de medio y alto contenido en carbono y aceros aleados pueden soldarse con láser, pero se requiere un tratamiento de precalentamiento y postsoldadura para reducir las tensiones y evitar la formación de grietas.

Soldadura láser de acero inoxidable

En general, la obtención de uniones de alta calidad mediante láser soldadura de acero inoxidable es más fácil que con los métodos de soldadura convencionales. La alta velocidad de soldadura da lugar a una pequeña zona afectada por el calor y elimina el riesgo de sensibilización.

Además, la baja conductividad térmica del acero inoxidable hace que sea más fácil conseguir una fusión profunda y cordones de soldadura estrechos.

Soldadura láser de diferentes metales

La rápida velocidad de enfriamiento y la reducida zona afectada por el calor de la soldadura láser proporcionan condiciones favorables para la compatibilidad de materiales con estructuras variables tras la soldadura y fusión de diversos metales.

Se ha demostrado que los siguientes metales pueden soldarse con éxito utilizando métodos de fusión profunda por láser:

Aplicaciones de fabricación

La tecnología de soldadura láser blanda a medida se utiliza ampliamente en la fabricación de automóviles. En Japón, ha sustituido a la soldadura a tope por chispa en la industria siderúrgica para unir acero laminado bobinas.

El estudio de la soldadura de placas ultrafinas, como las de espesor inferior a 100 micras, no es factible con la soldadura por fusión, pero la soldadura por láser YAG con una forma de onda de potencia de salida especial ha tenido éxito, lo que demuestra un amplio futuro para la soldadura por láser.

En Japón se ha desarrollado por primera vez en el mundo la soldadura láser YAG para la reparación de tubos delgados en generadores de vapor de reactores nucleares, y algunas empresas también han utilizado la tecnología de soldadura láser para engranajes.

Campo de la pulvimetalurgia

Con el continuo avance de la ciencia y la tecnología, la fundición tradicional y la métodos de fundición de los materiales de fabricación ya no pueden satisfacer los requisitos especiales de los materiales industriales.

Debido a las propiedades únicas y las ventajas de fabricación de los materiales pulvimetalúrgicos, están sustituyendo a los materiales tradicionales en industrias como la automovilística, la aeronáutica y la fabricación de herramientas.

A medida que aumenta el desarrollo de los materiales pulvimetalúrgicos, la conexión de las piezas es cada vez más difícil, lo que limita la aplicación de los materiales pulvimetalúrgicos.

A principios de la década de 1980, la soldadura láser, con sus claras ventajas, entró en el campo del procesamiento de materiales pulvimetalúrgicos y abrió nuevas perspectivas para la aplicación de materiales pulvimetalúrgicos.

Por ejemplo, la soldadura fuerte métodos de soldadura Los diamantes, utilizados habitualmente en materiales pulvimetalúrgicos, tienen una baja resistencia de unión, una amplia zona afectada por el calor y no pueden soportar altas temperaturas ni los requisitos de resistencia. Sin embargo, el uso de la soldadura láser puede mejorar la fuerza de la soldadura y la resistencia a altas temperaturas.

Industria del automóvil

A finales de la década de 1980, los láseres de kilovatios se aplicaron a la producción industrial, y hoy en día el láser líneas de soldadura se han generalizado en la industria de fabricación de automóviles.

Los fabricantes de automóviles europeos, como Audi, Mercedes-Benz, Volkswagen y Volvo en Suecia, fueron de los primeros en utilizar la soldadura láser para el techo, la carrocería, los bastidores laterales y otros elementos. chapa metálica soldadura en la década de 1980.

En los años 90, General Motors, Ford y Chrysler en Estados Unidos introdujeron la soldadura láser en la fabricación de automóviles, aunque empezó tarde, se desarrolló rápidamente.

En Italia, Fiat utilizaba la soldadura láser para el ensamblaje soldado de la mayoría de los componentes de chapa de acero.

En Japón, Nissan, Honda y Toyota utilizan procesos de soldadura y corte por láser en la fabricación de revestimientos de carrocería.

El uso de ensamblajes soldados por láser de acero de alta resistencia en la fabricación de carrocerías de automóviles está aumentando debido a su excelente rendimiento.

Según las estadísticas del mercado estadounidense del metal, a finales de 2002 el consumo de estructuras de acero soldadas por láser habrá alcanzado las 70.000 toneladas, el triple que en 1998.

Los equipos de soldadura láser utilizados en la industria de la automoción son de alta potencia y múltiples trayectorias para satisfacer las necesidades de la industria por lotes y el alto grado de automatización.

Industria electrónica

La soldadura láser se utiliza mucho en la industria electrónica, sobre todo en la microelectrónica.

Sus ventajas, como una pequeña zona afectada por el calor, una rápida concentración del calentamiento y un bajo estrés térmico, la convierten en la opción preferida para el envasado de circuitos integrados y carcasas de dispositivos semiconductores.

La soldadura láser también se ha utilizado en el desarrollo de dispositivos de vacío, como polos de enfoque de molibdeno con anillos de soporte de acero inoxidable y conjuntos de filamentos catódicos de calentamiento rápido.

En la industria electrónica, la soldadura láser también es útil para soldar chapas onduladas elásticas de paredes finas con espesores de 0,05-0,1 mm, que son difíciles de resolver con los métodos de soldadura tradicionales y Soldadura TIG es propenso a soldar a través, mientras que la estabilidad del plasma es pobre y tiene muchos factores de influencia. El uso de la soldadura láser es muy eficaz y ampliamente utilizado en estos casos.

Biomédica

El uso de la soldadura láser en tejidos biológicos se inició en los años setenta, y su éxito en la soldadura de trompas de Falopio y vasos sanguíneos dio lugar a más investigaciones sobre la soldadura de diversos tejidos biológicos.

En la actualidad, la investigación sobre la soldadura láser de los nervios se centra en la longitud de onda del láser, la dosis y su efecto en la recuperación funcional, así como en la selección del láser. materiales de soldadura.

En comparación con los métodos tradicionales de sutura, la soldadura láser ofrece una anastomosis más rápida y elimina el riesgo de reacción a cuerpos extraños durante el proceso de cicatrización, al tiempo que preserva las propiedades mecánicas de la zona soldada. Por ello, se espera que su uso en biomedicina se generalice en el futuro.

Otros sectores

La soldadura láser también está ganando popularidad gradualmente en otras industrias, sobre todo en la soldadura de materiales especiales.

Por ejemplo, en China se han realizado muchos estudios sobre la soldadura láser de materiales como el BT20 aleación de titanioaleación HEl30 y baterías de iones de litio.

Además, el fabricante alemán de maquinaria para el vidrio GlamacoCoswig, en colaboración con el Instituto Experimental de Tecnología y Materiales de Unión IFW, ha desarrollado una nueva tecnología para la soldadura láser de vidrio plano.

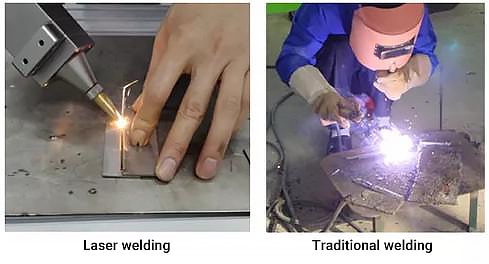

La impresión inicial de muchos empresarios respecto a las soldadoras láser es que son demasiado caras, en comparación con las soldadoras tradicionales como soldadura por arco de argón que sólo cuestan unos 10.000 RMB. Sin embargo, se trata de una percepción errónea, ya que aún no comprenden las ventajas de utilizar máquinas de soldadura láser.

Para que una empresa sobreviva y crezca, debe ser fuerte y capaz de fabricar productos de alta calidad que atraigan a los clientes.

En el mercado actual, los clientes son cada vez más exigentes y buscan productos que, además de funcionales, sean bellos y delicados.

Para mantenerse a la cabeza de la competencia y aumentar su atractivo en el mercado, es importante que las empresas adopten equipos y procesos de tecnología avanzada para fabricar productos nuevos y sofisticados. Esto no sólo mejora la competitividad, sino que también aumenta los beneficios y las ventas.

Las máquinas de soldadura láser, en comparación con los equipos de soldadura tradicionales, ofrecen varias ventajas que pueden ayudar a mejorar la calidad y la eficacia de la producción.

La máquina de soldadura láser es un tipo de procesamiento sin contacto, lo que significa que no causará ningún daño a la pieza durante el proceso de soldadura.

Entre sus ventajas se incluyen la rapidez de soldadura, la alta resistencia de la soldadura, los cordones de soldadura lisos, la deformación mínima y la capacidad de soldar en condiciones especiales, como espacios reducidos.

La máquina de soldadura láser es capaz de soldar materiales especiales con altos puntos de fusión, como metales refractarios, e incluso puede utilizarse para soldar materiales no metálicos como la cerámica. Es muy flexible y tiene un buen efecto en la soldadura de materiales especiales.

La capacidad de soldadura remota sin contacto la hace adecuada para piezas de difícil acceso con una soldadora tradicional.

El haz láser puede enfocarse con precisión para producir un pequeño punto, y no se ve afectado por los campos magnéticos, por lo que es ideal para microsoldadura. Su posicionamiento preciso lo hace adecuado para la producción automática en serie de piezas de trabajo pequeñas y micro.

La soldadura láser es una fusión de tecnologías modernas y tradicionales. Es única en comparación con las técnicas de soldadura tradicionales y tiene una gama más amplia de aplicaciones, lo que puede mejorar significativamente la eficiencia y la precisión de la soldadura.

La densidad de potencia es alta y la energía se libera rápidamente, lo que hace que el proceso de soldadura sea más eficaz. El punto focal más pequeño de la soldadura láser también mejora la unión entre los materiales que se sueldan y elimina la necesidad de procesamiento posterior a la soldadura, evitando daños y deformaciones en los materiales.

Esta tecnología se utiliza sobre todo en industrias de alta tecnología, y a medida que la gente siga profundizando en su conocimiento y dominio, se aplicará inevitablemente a más campos e industrias.

La soldadura láser puede satisfacer fácilmente diversos requisitos de soldadura para distintos materiales, incluidos metales y no metales, y tiene la capacidad de enfocar aleatoriamente en 360 grados gracias a la penetrabilidad y refracción del láser.

Además, la soldadura láser puede realizarse en condiciones generales de temperatura ambiente, ya que libera una gran cantidad de calor en poco tiempo, lo que reduce los requisitos medioambientales y elimina la necesidad de un entorno protegido por vacío o gas.

A lo largo de los años, la tecnología láser ha sido ampliamente reconocida y ha evolucionado desde su uso inicial en aplicaciones militares hasta un uso generalizado en el sector civil. El desarrollo de la tecnología de soldadura láser ha ampliado aún más el alcance de la tecnología láser.

En el futuro, la soldadura láser se utilizará no sólo en industrias como la automovilística, siderúrgica y de fabricación de instrumentos, sino también en los ámbitos militar, médico y otros.

En particular, el elevado calor y temperatura de la soldadura láser la convierten en una opción adecuada para aplicaciones médicas, como en neuromedicina y medicina reproductiva.

Sus ventajas de precisión también beneficiarán a las industrias que requieren la fabricación de instrumentos de precisión, contribuyendo al desarrollo continuo de la humanidad y la sociedad.