¿Alguna vez se ha preguntado por qué a veces la soldadura láser puede salir mal? En este artículo, exploraremos problemas comunes como la desviación de la soldadura, las superficies irregulares y las interrupciones, proporcionando soluciones prácticas para mejorar la calidad de la soldadura. Al final, sabrá cómo solucionar estos problemas de forma eficaz.

Posibles causas:

1) Ajuste excesivo del desplazamiento de la soldadura

Conéctese con el software HMI base, compruebe el desplazamiento actual y determine cómo cambiarlo según la dirección de la desviación de la soldadura.

2) Es necesario sustituir la lente protectora

Hay manchas densas y quemaduras en el centro de la lente, que deben sustituirse

3) Si la posición de la luz y el cable está alineada

Observe la posición relativa del hilo de luz a través de la pantalla, y el extremo del hilo de soldadura deberá estar en el centro de la horquilla transversal.

4) ¿Está el mazo de cables que conecta el sensor de fuerza y el controlador superior en el junta de soldadura gratis?

Vacíe la vía y observe si el cable es presionado o involucrado por otros cables durante la marcha.

1) La desviación de la posición en dirección y de la soldadura formada entre la cubierta superior y la pared lateral supera la tolerancia.

Esquema temporal vía ajustable

2) El espacio entre la tapa superior y la pared lateral está fuera de tolerancia.

El esquema temporal puede aumentar adecuadamente la velocidad de alimentación del alambre.

La velocidad de alimentación del hilo es demasiado lenta, la alimentación del hilo no es suave o el ajuste de velocidad es demasiado bajo.

1) Observe si la pequeña corriente del motor en el alimentador de alambre es demasiado grande, lo que indica que la resistencia de alimentación del alambre es grande.

2) Observe la velocidad real de alimentación del hilo mostrada en la cabina de proceso para ver si está fuera de tolerancia.

Saque el alambre tres veces a un tiempo y velocidad fijos, mida la longitud y compruebe si la desviación del valor teórico es demasiado grande.

Si supera los 3%, significa que la alimentación del hilo está obstaculizada, lo que afectará a la soldadura normal.

3) Si el estado no es bueno, compruebe si es necesario sustituir el tubo de alimentación de alambre de 690 mm situado en el extremo delantero del alimentador de alambre;

Si es necesario recalibrar la fuerza de presión del rodillo guía;

Si la boquilla de alimentación de alambre está quemada y deformada, es necesario sustituirla.

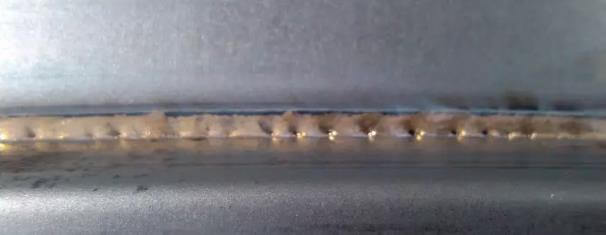

1) La boquilla guía del alambre está desgastada, lo que provoca vibraciones en el alambre.

Compruebe la boquilla guía del cable. Si está deformada y quemada, sustitúyala por una nueva.

2) Hay manchas densas en el centro del cabezal láser lente protectora, lo que provoca la fluctuación de la transmitancia luminosa

Compruebe la lente protectora. Si hay manchas densas o quemaduras en el centro de la lente, sustitúyala por una nueva.

3) Insuficiente potencia del láser

Compruebe la potencia del láser. Si es necesario, aumente adecuadamente la potencia del láser.

4) El soldadura láser superficie de la pared lateral es irregular.

1. Limpieza de la pieza de trabajo:

Exceso de zinc y sustancias extrañas.

Comprobar la conformidad de las piezas entrantes (limpieza, sustancias extrañas).

2. Influencia del flujo de aire

Compruebe el aire comprimido en el cabezal láser y el aire comprimido en el aparato (fuga de aire).

1. Potencia excesiva del láser

Reducir adecuadamente la potencia del láser

2. La velocidad de alimentación del hilo es demasiado baja.

Compruebe el valor ajustado y el valor real de la velocidad de alimentación de alambre. Si es necesario, corrija o calibre la velocidad de alimentación de alambre.

3. Velocidad irregular del robot

Comprobar si los parámetros del robot son razonables, especialmente cuando hay CNT y ACC, y cuando la actitud del robot cambia mucho.

4. El espacio entre la cubierta superior y la pared lateral es anormal.

Compruebe si la holgura de la pieza cumple los requisitos de transición suave dentro de 0,3 mm.

1. Si la posición de los puntos inicial y final del arco es adecuada.

Compruebe la posición de los puntos inicial y final del arco en la pista vacía y realice el ajuste correspondiente en caso de desviación.

2. Si el retardo del láser y el retardo de alimentación del alambre están razonablemente ajustados..

1) El solapamiento de arranque del arco puede retrasar la alimentación del hilo

2) El solapamiento de parada del arco puede retrasar el apagado de la luz

3. La posición inicial y final del arco de las piezas fluctúa en la dirección X.

1. Si la posición de los puntos inicial y final del arco es adecuada.

Compruebe la posición de los puntos inicial y final del arco en la pista vacía y realice los ajustes correspondientes en caso de desviación.

2. Si el retardo del láser y el retardo de alimentación del alambre están razonablemente ajustados..

1) La quemadura del arco puede retrasar la salida de luz o reducir la potencia del láser en el arco.

2) La parada del arco y el quemado pueden retrasar la parada de la alimentación del hilo.

3) Fluctuación en dirección X de la posición inicial y final del arco de las piezas.

1) Alarmas de cabina de proceso "error de fuente láser" y "pérdida de número de programa láser".

Compruebe el láser para confirmar los parámetros, o póngase en contacto con el fabricante de láser.

2) Las alarmas de la cabina de proceso "no hay cable de vaina" o "bloqueo del cable de soldadura".

1) Observe la velocidad real de alimentación de alambre para ver si excede 10%. En caso afirmativo, compruebe la tubería de alimentación de alambre.

2) Fallo del sensor de velocidad de alimentación del cable