Las conexiones de metal y polímero son las estructuras ligeras ideales para los automóviles. El proceso de conexión eficaz entre materiales compuestos como el polímero reforzado con fibra de carbono (CFRP) o el polímero reforzado con fibra de vidrio (GFRP) y componentes metálicos ha recibido mucha atención con la aparición de estructuras ligeras para automóviles (véase la Figura 1). La unión entre diferentes materiales es crucial [...]

Las conexiones de metal y polímero son las estructuras ligeras ideales para los automóviles. El proceso de conexión eficaz entre materiales compuestos como el polímero reforzado con fibra de carbono (CFRP) o el polímero reforzado con fibra de vidrio (GFRP) y componentes metálicos ha recibido mucha atención con la aparición de estructuras ligeras para automóviles (véase la Figura 1).

La unión entre distintos materiales es crucial para la seguridad y los aspectos funcionales en la industria del automóvil.

Los requisitos de la industria del automóvil son claros: el proceso de unión debe ser rápido, fiable y automatizado.

En la Tabla 1 se enumeran los tres métodos más comunes para conectar materiales compuestos y componentes metálicos en procesos industriales, entre los cuales la soldadura láser puede ser el método más reciente, pero aún necesita más investigación y mejoras. Estas cuestiones no sólo tienen que ver con la eficacia, sino también con la resistencia y el envejecimiento de las piezas de conexión. En este artículo se tratan estas cuestiones en detalle.

Tabla 1: Métodos de conexión para materiales compuestos

| Fijación mecánica | Adhesión adhesiva | Soldadura láser |

| Ventajas: - Proceso rápido y económico - Tecnología madura | Ventajas: - Varios adhesivos para diferentes aplicaciones - Adecuado para conectar materiales compuestos | Ventajas: - Proceso rápido y fiable - Alta resistencia de las juntas - No se necesitan materiales adicionales |

| Desventajas: - Los agujeros pueden comprometer la resistencia de las fibras y los materiales compuestos - Peso adicional de los elementos de fijación | Desventajas: - Requiere una amplia preparación de la superficie - Largo tiempo de procesamiento - Requiere materiales adicionales | Desventajas: - Equipo especializado necesario - Limitado a materiales termoplásticos |

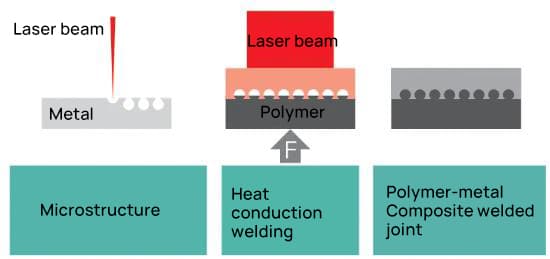

Lo oculto proceso de soldadura láser para unir materiales compuestos y piezas metálicas consta principalmente de dos pasos. En el primer paso, la pieza metálica se trata con láser para formar una microestructura en su superficie.

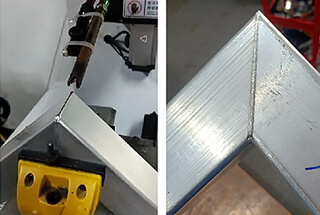

Este proceso puede lograrse utilizando un láser de fibra monomodo de onda continua con una potencia nominal de aproximadamente 1 kW. El láser escanea la superficie de la pieza metálica para formar una ranura regular con una geometría de borde de mordida (véase la figura 2).

Debido a la alta intensidad del rayo láser, el metal se funde parcialmente y se vaporiza durante el proceso de ablación. La presión de evaporación pulveriza material, y parte del material salpicado se solidifica en el borde de la ranura, formando un cierto grado de estructura de borde de mordida en la ranura.

Para que el polímero se adhiera más a la superficie metálica, se puede aumentar la densidad de la microestructura superficial, por ejemplo, escaneando las ranuras con el rayo láser en un ángulo de 90° (véase la figura 3).

Existe otro proceso que puede lograr esta estructuración de la superficie. Este proceso puede llevarse a cabo utilizando láseres de pulso ultracorto (USP) para crear una estructura superficial esponjosa con protuberancias cónicas.

Esta estructura superficial puede conseguirse en diversos materiales como acero, aluminio, silicio y titanio. La adherencia del polímero sobre esta superficie es mejor que la de la microestructura producida por fibra procesamiento láser. El único problema es que la velocidad de procesamiento de los láseres USP es más lenta.

Una vez que los láseres USP alcancen potencias medias del orden del kilovatio (como se espera en otro proyecto Fraunhofer), podrían ser una mejor opción para la microestructuración de superficies metálicas utilizadas para la unión de materiales compuestos.

En el segundo paso de la unión de materiales compuestos con piezas metálicas, el polímero se calienta hasta que se funde.

A continuación, el polímero se introduce a presión en la microestructura de la superficie de la pieza metálica y, tras enfriarse, se consigue una buena conexión entre el polímero y la pieza metálica.

Hay distintos métodos para calentar el polímero: uno consiste en calentar el polímero (como en el moldeo por inyección tradicional) y luego presionarlo en la ranura, mientras que otro consiste en calentar la pieza metálica y presionarla sobre el polímero frío.

La conducción del calor hace que el polímero se funda y fluya hacia la microestructura de la superficie de la pieza metálica. Ambos métodos pueden formar una conexión compuesta de polímero y metal.

El primer paso de la microestructuración láser es un proceso rápido y sin contacto. El proceso de conexión propiamente dicho puede integrarse fácilmente en los procesos de producción existentes, como el moldeo por inyección o el estampado. Por lo tanto, el método de soldadura láser suele ser un proceso rápido y económico adecuado para la producción en serie.

En aplicaciones prácticas, las piezas de material compuesto unidas por metal y polímero pueden estar sometidas a cargas multiaxiales, en fase o fuera de fase. Para todas las aplicaciones, se plantean varias preguntas: ¿cuánta presión puede soportar una unión de este tipo? ¿Dónde se romperá? ¿Qué significa esto para el proceso de conexión?

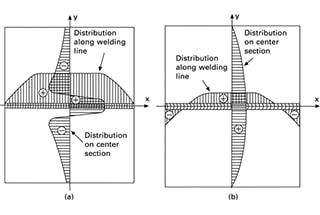

Expertos del Fraunhofer ILT de Alemania realizaron una serie de pruebas de presión con distintos materiales para responder a estas preguntas (véase la figura 4). En un caso, fabricaron un espécimen de prueba consistente en una placa de acero inoxidable de 1,5 mm de grosor. chapa de acero y una tira de polipropileno (PP) reforzado con fibra de vidrio de 3 mm de grosor para las pruebas de tracción-cizallamiento, y un PP no reforzado para las pruebas de tracción.

La superficie metálica se procesó con un láser de fibra monomodo con una potencia nominal de 1 kW y un diámetro focalizado de unos 40 μm para formar una estructura de ranura de borde de mordida reproducible. La pieza de polímero se calentó con un láser semiconductor de 3 kW (potencia de unos 300-700 W), con un tamaño de punto de 7,5×25 mm.2. Las dos partes se sujetaron entre sí con un sujeción presión de 3 bar, y la superficie de adherencia de la probeta de ensayo de tracción-corte (acero + PP) era de 150 mm2mientras que la de la probeta de ensayo de tracción (acero + PP) era de 100 mm2.

Se ensayaron destructivamente cinco probetas de cada tipo. La resistencia de conexión de la microestructura con una separación entre ranuras de 400 μm se ensayó con una carga de tracción y cizallamiento de 13,1 MPa, y la resistencia de conexión con una separación entre ranuras de 300 μm se midió con una carga de tracción y cizallamiento de 15,5 MPa. En el ensayo de carga de tracción, las probetas soportaron cargas de 5,1 MPa (separación entre ranuras de 400 μm) y 9,1 MPa (separación entre ranuras de 300 μm), respectivamente.

Está claro que las microestructuras densas tienen mejor adherencia, pero hay que tener en cuenta que las microestructuras densas aumentarán el tiempo de procesamiento.

Los investigadores realizaron pruebas similares en aleación de magnesio placas. Todos los resultados de las pruebas mostraron que el láser tecnología de soldadura puede establecer una conexión sólida y fiable entre las piezas de metal y las de polímero.

Otra cuestión en la producción de automóviles es si esas conexiones pueden cumplir los requisitos del cambio climático y la corrosión.

Para responder a esta pregunta, los investigadores realizaron varias pruebas. Realizaron ensayos estándar de cambio climático en probetas de conexión de material compuesto según VW PV 1200, con temperaturas que oscilaban entre 80-40℃.

Un ciclo de ensayo duró 12 horas y se repitió durante 2, 10 y 30 ciclos. Se realizaron pruebas destructivas de resistencia a la tracción y al cizallamiento en las muestras antes y después de la prueba de cambio climático.

Todos los resultados de las pruebas mostraron que las probetas podían soportar valores de presión de entre 8 y 15 MPa. Durante el ensayo se produjo un fenómeno interesante fuera de la zona de adhesión.

Tras repetir la prueba durante 30 ciclos, las partes situadas fuera de la zona de unión no superaron la prueba de resistencia. En otras palabras, la zona de unión era incluso más resistente que el material de polipropileno original.

Este fenómeno fue aún más pronunciado en la prueba de corrosión. La prueba de niebla salina se realizó durante 7 días de acuerdo con la norma VDA62I-415. La prueba incluyó niebla salina y condiciones de alta humedad. Antes del ensayo, todas las muestras podían soportar fuerzas de unos 8 MPa y 15 MPa.

Tras el ensayo de corrosión, todos los materiales de PP/T40 se rompieron fuera de la zona de unión, mientras que los materiales de GFRP se rompieron dentro de la zona de unión, pero con mayor resistencia que antes de la corrosión. Las probetas de acero mostraron óxido, especialmente en la zona de la microestructura.

La penetración de la corrosión en la zona de unión era evidente, pero no afectaba significativamente a la resistencia de la unión. El área de microestructura fuera de la zona de adhesión del placa de aluminio también mostraban signos de corrosión, pero no dentro de la zona de unión. Una conclusión directa es que debe evitarse cualquier zona de microestructura abierta en el metal.

Las pruebas mostraron que conexión láser puede establecer conexiones muy fiables entre placas metálicas y plásticos.

Las pruebas climáticas y de corrosión habituales no afectaron a la resistencia de la unión. Tras un periodo de envejecimiento, se rompió el propio plástico y no la zona de unión. Deben evitarse las zonas de microestructura abierta en el metal.