Imagine soldar metal con un haz de luz: preciso, rápido y casi mágico. Esto es la soldadura láser, una tecnología que está revolucionando la fabricación. En este artículo, exploraremos los principios fundamentales de la soldadura láser, sus tipos y sus ventajas sobre los métodos tradicionales. Al final, comprenderá cómo la soldadura láser puede mejorar la eficacia y la calidad de la producción en diversas industrias. ¿Listo para sumergirse en el futuro de la soldadura?

La soldadura láser es un proceso de unión avanzado que utiliza un rayo láser muy concentrado y de alta intensidad para fusionar superficies metálicas. El proceso comienza cuando la energía láser concentrada se dirige a la pieza de trabajo, normalmente a través de ópticas de precisión. Cuando el láser interactúa con el metal, calienta rápidamente el material hasta su punto de fusión mediante una combinación de absorción de fotones y conducción del calor.

El calor intenso y localizado crea un baño de soldadura en forma de ojo de cerradura, caracterizado por un perfil de penetración estrecho y profundo. Este efecto de ojo de cerradura permite un acoplamiento eficaz de la energía y posibilita soldaduras de una sola pasada en materiales más gruesos. A medida que el rayo láser se desplaza a lo largo de la línea de unión, el metal fundido en el borde anterior del baño de soldadura fluye alrededor del ojo de cerradura y se solidifica en el borde posterior, formando un cordón de soldadura continuo.

El proceso suele realizarse en una atmósfera controlada, a menudo utilizando gases de protección como el argón o el helio para proteger el baño de soldadura de la oxidación y mejorar el acoplamiento del haz. Los sistemas avanzados de soldadura láser pueden incorporar supervisión en tiempo real y control adaptativo para garantizar una calidad de soldadura y una profundidad de penetración uniformes.

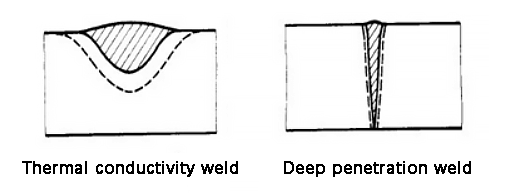

Existen dos mecanismos de soldadura láser:

1. Soldadura por conducción de calor:

Cuando se dirige un láser a la superficie de un material, parte de la energía láser se refleja y el resto es absorbida por el material. Esta energía absorbida se convierte en calor, lo que hace que el material se caliente y se funda.

El calor de la capa superficial del material sigue transfiriéndose por conducción térmica a las capas más profundas del material hasta que se unen las dos piezas que se están soldando.

Pulso máquinas de soldadura láser y la relación profundidad-anchura suele ser inferior a 1.

Soldadura de tuberías por estirado - soldadura continua

2. Soldadura por penetración profunda con láser

Cuando un altoláser de densidad de potencia se dirige a la superficie de un material, éste absorbe la energía luminosa y la convierte en energía térmica. Como resultado, el material se calienta, se funde y se vaporiza, produciendo una gran cantidad de vapor metálico.

La fuerza de reacción del vapor que sale empuja el metal fundido, creando picaduras. Con la irradiación láser continua, las picaduras penetran más profundamente en el material.

Cuando el láser se apaga, el metal fundido alrededor de las picaduras fluye hacia atrás y se solidifica, lo que da lugar a la soldadura de las dos piezas.

Este proceso se utiliza habitualmente en soldadura láser y la relación profundidad-anchura suele ser superior a 1.

La soldadura láser se distingue por su excepcional velocidad, gran profundidad de penetración y mínima zona afectada por el calor, lo que provoca una distorsión insignificante de los materiales soldados. Esta precisión la hace ideal para aplicaciones que requieren gran exactitud e integridad estructural.

La versatilidad de la soldadura láser queda patente en su capacidad para operar en diversos entornos. Puede realizarse a temperatura ambiente o en condiciones atmosféricas controladas, con configuraciones de equipos relativamente sencillas. La inmunidad del rayo láser a las interferencias electromagnéticas permite un rendimiento constante en diversos entornos industriales. En particular, la soldadura láser puede realizarse en entornos de vacío, aire o gases específicos, e incluso a través de materiales transparentes como el vidrio, lo que abre posibilidades de fabricación únicas.

Una de las ventajas más significativas de la soldadura láser es su capacidad para unir materiales disímiles y refractarios. Destaca en la soldadura de metales de alto punto de fusión como el titanio y cerámicas como el cuarzo, consiguiendo una calidad de unión superior donde los métodos de soldadura tradicionales suelen fallar. Esta capacidad es especialmente valiosa en los sectores aeroespacial y de fabricación avanzada.

Los modernos sistemas de soldadura láser de alta potencia pueden alcanzar notables densidades de potencia, lo que se traduce en relaciones profundidad-anchura de soldadura de hasta 5:1 o superiores. Esta elevada relación de aspecto permite realizar soldaduras de penetración profunda con un aporte mínimo de calor, lo que resulta crucial para mantener las propiedades mecánicas de los materiales sensibles al calor.

La precisión de la soldadura láser se extiende a las aplicaciones a microescala. Al enfocar el haz a un tamaño de punto extremadamente pequeño (a menudo inferior a 100 μm) con gran precisión posicional, la soldadura láser facilita el ensamblaje de componentes en miniatura y dispositivos microelectrónicos. Esta capacidad de microsoldadura es indispensable en industrias como la fabricación de dispositivos médicos y la producción de semiconductores.

La naturaleza sin contacto de la soldadura láser permite realizar operaciones de soldadura a distancia, accediendo a zonas de difícil acceso en ensamblajes complejos. Esta característica, combinada con la integración robótica, proporciona una flexibilidad sin precedentes en el diseño de líneas de producción y estrategias de automatización.

Los sistemas láser avanzados ofrecen capacidades de división del haz, tanto en términos de distribución de energía como de tiempo compartido. Esto permite la soldadura simultánea en varias estaciones o la multiplexación por división de tiempo de una única fuente láser en varias estaciones de trabajo. Estas configuraciones mejoran considerablemente el rendimiento de la producción y la utilización de los equipos, lo que convierte a la soldadura láser en una solución rentable para la fabricación de grandes volúmenes.

Además, el control preciso de la entrada de energía en la soldadura láser permite adaptar los ciclos térmicos, algo fundamental para mantener las microestructuras deseadas en aleaciones avanzadas y reducir las tensiones residuales en los componentes soldados. Este nivel de control del proceso contribuye a mejorar la resistencia a la fatiga y el rendimiento general de las uniones en aplicaciones exigentes.

Hay dos tipos de láser soldadura: soldadura por láser pulsado y soldadura por láser continuo de fibra, que se clasifican en función del tipo de láser utilizado.

He aquí las diferencias entre ambos métodos:

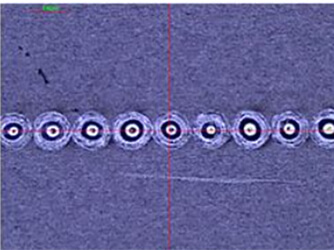

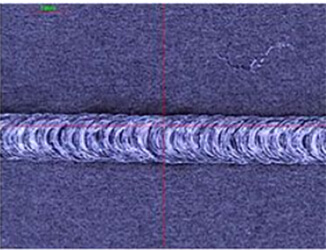

Patrón de soldadura continua

Soldadura por impulsos

Superposición de puntos de soldadura por impulsos

| Modo de soldadura | Soldadura por impulsos | Soldadura continua |

|---|---|---|

| Penetración | Pequeño | Gran |

| Consumo de energía | Gran | Pequeño |

| Calidad y aspecto de la soldadura | Normal | Bien |

Soldadura láser clasificada por método de soldadura láser

Según la combinación de productos, se divide en lo siguiente:

Soldadura a tope normalmente no requiere ninguna separación o, si es necesario, una separación inferior a 0,05 mm. Cuanto más fino sea el producto a soldar, más estrictos serán los requisitos de separación.

En el caso de la soldadura por penetración, es importante garantizar una unión firme entre las capas superior e inferior. A medida que el material de la capa superior se vuelve más fino, se requiere un ajuste más firme para lograr el resultado deseado.

| Modo de soldadura | Soldadura láser | Soldadura por arco de argón | Soldadura por resistencia | Soldadura | Soldadura por haz de electrones |

| Zona afectada por el calor | Min | Más | Comúnmente | Más | Menos |

| Deformación térmica | Menos | Más | Comúnmente | Más | Menos |

| Punto de soldadura | Menos | Más | Comúnmente | Más | Menos |

| Calidad y aspecto de la soldadura | Bien | Comúnmente | Comúnmente | Comúnmente | Preferiblemente |

| Si añadir soldadura | No | No | No | Sí | No |

| Entorno de soldadura | Ningún requisito | Ningún requisito | Ningún requisito | Ningún requisito | Vacío |

| Consumibles | / | Alambre de soldadura o sustitución del electrodo de wolframio | Electrodo de cobre | Soldadura | Más rápido |

| Velocidad de soldadura | Más rápido | Lento | / | / | / |

| Grado de automatización | Alta | Comúnmente | Comúnmente | Comúnmente | Comúnmente |

Soldadura por pulsos / continua

| Dificultad | Acero inoxidable | Acero para troqueles | Acero al carbono | Acero aleado | Níquel | Zinc | Aluminio | Oro | Plata | Cobre |

| Acero inoxidable | fácil | |||||||||

| Acero para troqueles | fácil | fácil | ||||||||

| Acero al carbono | fácil | fácil | fácil | |||||||

| Acero aleado | fácil | fácil | fácil | fácil | ||||||

| Níquel | fácil | fácil | fácil | fácil | fácil | |||||

| Zinc | fácil | fácil | fácil | fácil | fácil | fácil | ||||

| Aluminio | duro | duro | duro | duro | un poco difícil | duro | fácil | |||

| Oro | duro | duro | duro | duro | duro | duro | duro | un poco difícil | ||

| Plata | duro | duro | duro | duro | duro | duro | duro | duro | duro | |

| Cobre | un poco difícil | duro | duro | duro | un poco difícil | duro | un poco difícil | duro | duro | fácil |

El acero es una aleación de hierro y carbono, con un contenido en carbono entre 0,04% y 2,3%. Para garantizar la tenacidad y plasticidad del acero, el contenido de carbono no suele superar 1,7%.

El acero aleado se produce añadiendo intencionadamente elementos de aleación, como Mn, Si, Cr, Ni, Mo, W, V, Ti, etc., durante el proceso de fundición. Estos elementos de aleación pueden utilizarse para mejorar las propiedades mecánicas, las propiedades de proceso u otras propiedades especiales del acero, como la resistencia a la corrosión, la resistencia al calor y la resistencia al desgaste.

Clasificación por composición química:

(1) Acero al carbono:

a. Acero de bajo contenido en carbono (C ≤ 0,25%);

b. Acero al carbono medio (C ≤ 0,25 ~ 0,60%);

c. Acero con alto contenido en carbono (C ≤ 0,60% ~ 2,11%).

Cuanto mayor es el contenido de carbono, más fácil es producir agujeros de explosión en el baño de fusión.

(2) Acero aleado:

a. Acero de baja aleación (total elemento de aleación contenido ≤ 5%);

b. Acero de aleación media (contenido total de elementos de aleación > 5 ~ 10%);

c. Acero de alta aleación (contenido total de elementos de aleación > 10%).

En soldabilidad del acero aleado depende de los elementos de aleación, y la soldabilidad similar a las características del punto de fusión del acero inoxidable es buena.

(3) Acero inoxidable

El acero inoxidable se refiere a un tipo de acero que es resistente a medios corrosivos débiles como el aire, el vapor, el agua y a medios químicamente corrosivos como el ácido, el álcali y la sal. Se divide en diferentes tipos: acero martensítico, acero ferrítico y acero austenítico.

Acero inoxidable martensítico suele ser un acero de bajo o alto contenido en carbono, con un contenido en cromo que oscila entre 12% y 18%, y los principales elementos de aleación son el hierro, el cromo y el carbono. Sin embargo, tiene la peor soldabilidad de todos los aceros inoxidables. El sitio uniones soldadas suelen ser duras y quebradizas, con tendencia a agrietarse en frío. Para reducir la probabilidad de fisuración y fragilización, se recomienda precalentar y templar cuando soldadura de acero inoxidable con un contenido de carbono superior a 0,1%, tales como 403, 410, 414, 416, 420, 440A, 440B y 440C.

El acero inoxidable austenítico, por su parte, se refiere al acero inoxidable con estructura austenítica a temperatura ambiente. Este tipo de acero contiene aproximadamente 18% de cromo y níquel, y tiene una estructura estable. austenita cuando el contenido de cromo está entre 8% y 10%, y el contenido de carbono es de aproximadamente 0,1%. En general, tiene un buen rendimiento de soldadura láser. Sin embargo, la adición de azufre y selenio para mejorar sus propiedades mecánicas aumenta la tendencia al agrietamiento por solidificación.

El acero inoxidable austenítico tiene una conductividad térmica inferior a la del acero al carbono, con una tasa de absorción ligeramente superior a la del acero al carbono. La profundidad de penetración de la soldadura es sólo aproximadamente 5-10% de la del acero al carbono ordinario. No obstante, la soldadura láser, que tiene un aporte de calor reducido y una velocidad de soldadura elevada, es muy adecuada para soldar acero inoxidable de la serie Cr Ni. Algunos tipos comunes de acero inoxidable austenítico son 201, 301, 302, 303 y 304.

En general, el acero inoxidable presenta una buena soldabilidad, con un baño de soldadura bien formado.

(4) Serie 200 - Cr Ni Mn

Acero inoxidable austenítico, serie 300 - cromo-níquel

El significado de cada letra:

El acero inoxidable 201 contiene manganeso, lo que lo hace propenso a la oxidación y la herrumbre en entornos húmedos, salinos y mal mantenidos (aunque sigue siendo mucho mejor que los productos de hierro, y puede tratarse con trefilado o pulido tras la oxidación y la herrumbre).

A diferencia de los productos de hierro, la capa galvánica superficial no puede tratarse después de la corrosión.

En cambio, el acero inoxidable 304 no contiene manganeso, pero tiene un mayor contenido de cromo y níquel, lo que lo hace más resistente a la oxidación y la herrumbre.

El precio del acero inoxidable 201 es entre 3 y 4 veces superior al de los materiales para muebles a base de hierro (cromados o pulverizados), mientras que el precio del acero inoxidable 304 es más de la mitad o casi el doble que el del 201.

La superficie del acero inoxidable 304 es blanca con un brillo metálico, similar al de una placa de plástico.

Acero inoxidable ferríticoCon una estructura cristalina cúbica centrada en el cuerpo, suele contener cromo 11% - 30% y no contiene níquel (aunque puede contener pequeñas cantidades de Mo, Ti, Nb y otros elementos).

Este tipo de acero tiene una alta conductividad térmica, un bajo coeficiente de dilatación, una buena resistencia a la oxidación y una excelente resistencia a la corrosión bajo tensión.

Un ejemplo es el acero inoxidable 430.

En comparación con los aceros inoxidables austeníticos y martensíticos, los aceros inoxidables ferríticos tienen la menor tendencia a producir calor y grietas frías cuando se suelda con láser.

Soldadura de la estructura del sistema de dirección del automóvil - soldadura continua

Debido a la alta reflectividad de la superficie y a la elevada conductividad térmica, la soldadura del aluminio requiere una alta densidad de potencia, lo que dificulta la formación de un baño de fusión estable.

Muchos aleaciones de aluminio contienen elementos volátiles como el silicio y el magnesio, lo que provoca la formación de numerosos poros en la soldadura.

La baja viscosidad y tensión superficial del aluminio líquido facilitan el desbordamiento del metal líquido del baño de fusión, lo que afecta a la formación de la soldadura.

Algunas aleaciones de aluminio pueden experimentar agrietamiento en caliente durante la solidificación, lo que está relacionado con el tiempo de enfriamiento y la protección de la soldadura.

Cuanto mayor sea la pureza del aluminio, mejor será la calidad de soldadura.

La soldadura dentro de la serie 3 de aluminio es generalmente aceptable, mientras que la soldadura de aluminio de baja pureza puede producir agujeros de explosión y grietas.

Existen numerosos parámetros de proceso que influyen en la calidad de la soldadura láser, como la densidad de potencia y las características del haz, desenfocarvelocidad de soldadura, forma de onda del impulso láser y caudal de gas auxiliar.

La densidad de potencia es un parámetro crítico en la soldadura láser.

Una alta densidad de potencia puede calentar rápidamente el metal hasta su punto de fusión en microsegundos, lo que da como resultado una soldadura de alta calidad.

La densidad de potencia viene determinada por la potencia pico y el área de la unión soldada.

Densidad de potencia = potencia pico ÷ superficie de la junta de soldadura

Al soldar materiales muy reflectantes, como el aluminio y el cobre, es necesario aumentar la densidad de potencia. Esto puede conseguirse utilizando una corriente o potencia mayor y soldando lo más cerca posible del punto focal.

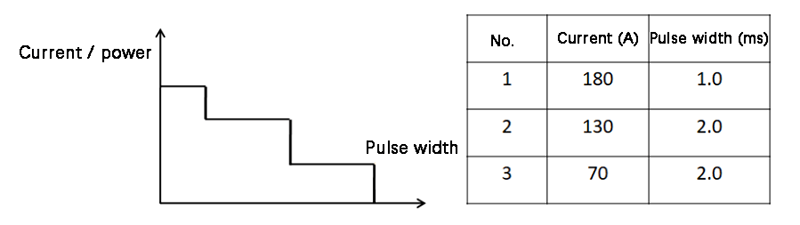

La forma de onda del impulso láser es un factor crítico en la soldadura por láser, especialmente para soldadura de chapas.

Cuando el haz láser de alta intensidad interactúa con la superficie del material, se pierde entre 60% y 90% de la energía láser debido a la reflexión, y la reflectividad cambia con la temperatura de la superficie.

La reflectividad del metal cambia significativamente durante un pulso láser.

Cuando el metal está en estado sólido, la reflectividad del láser es alta.

Sin embargo, cuando la superficie del material se funde, la reflectividad disminuye y la absorción aumenta, lo que permite reducir gradualmente la corriente o la potencia.

Por lo tanto, la forma de onda del pulso se diseña generalmente para acomodar estos cambios, tales como:

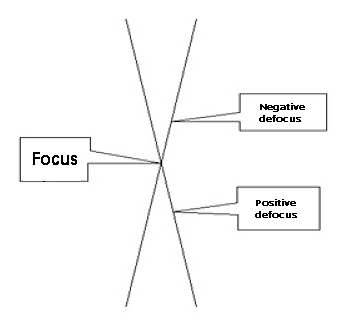

El término "cantidad de desenfoque" se refiere a la desviación de la superficie de la pieza con respecto al plano focal.

La posición del desenfoque influye directamente en el efecto de ojo de cerradura durante la soldadura a medida.

Existen dos modos de desenfoque: positivo y negativo.

Si el plano focal está situado por encima de la pieza, se considera desenfoque positivo, y si está situado por debajo de la pieza, se considera desenfoque negativo.

Cuando los desenfoques positivo y negativo son iguales, la densidad de potencia del plano correspondiente es aproximadamente la misma, pero la forma del baño de fusión es diferente.

El desenfoque negativo puede dar lugar a una mayor penetración, lo que está relacionado con la formación del baño de fusión.

Los resultados experimentales muestran que cuando el calentamiento por láser alcanza entre 50 y 200 μS, el material empieza a fundirse, formando metal en fase líquida y vaporizándose parcialmente para formar vapor a alta presión. Esto da lugar a una pulverización a alta velocidad de deslumbrante luz blanca.

Al mismo tiempo, el gas de alta concentración desplaza el metal líquido hacia el borde del baño de fusión, creando una depresión en el centro del baño.

Durante el desenfoque negativo, la densidad de potencia interna del material es mayor que la de la superficie, lo que provoca una fusión y una gasificación más fuertes. Esto permite que la energía luminosa se transmita a la parte más profunda del material.

Por lo tanto, en aplicaciones prácticas, debe utilizarse un desenfoque negativo cuando se requiera una penetración profunda, y un desenfoque positivo cuando se suelden materiales finos.

Posición de enfoque:

El punto más pequeño con la energía más alta se puede conseguir mediante soldadura por puntos. Por el contrario, cuando se necesita un punto pequeño y la energía es baja, también puede utilizarse la soldadura por puntos.

Posición de desenfoque negativo:

Un punto ligeramente mayor es adecuado para la soldadura continua de penetración profunda y la soldadura por puntos de penetración profunda. A medida que aumenta la distancia desde el foco, el tamaño del punto se hace mayor.

Posición de desenfoque positivo:

Un punto ligeramente más grande es adecuado para la soldadura continua de juntas superficiales o situaciones en las que se necesita una baja penetración. A medida que aumenta la distancia desde el foco, también aumenta el tamaño del punto.

La calidad del superficie de soldaduraLa velocidad de soldadura determina la penetración, la zona afectada por el calor y otros factores.

La penetración puede mejorarse reduciendo la velocidad de soldadura o aumentando la corriente de soldadura.

La reducción de la velocidad de soldadura se utiliza habitualmente para mejorar la penetración y aumentar la vida útil del equipo.

El soplado auxiliar es un proceso crucial en la soldadura láser de alta potencia.

En primer lugar, ayuda a evitar que la pulverización metálica contamine el espejo de enfoque mediante el uso de gas protector coaxial.

En segundo lugar, evita la acumulación de plasma a alta temperatura generado durante la proceso de soldadura e impide que el láser llegue a la superficie del material mediante soplado lateral.

En tercer lugar, utiliza gas protector para aislar el aire y proteger el baño de soldadura de la oxidación.

La elección del gas auxiliar y el volumen de aire de soplado influyen enormemente en los resultados de la soldadura, y los diferentes métodos de soplado también pueden tener un impacto significativo en la calidad de la soldadura.

Por ejemplo, si el diámetro de la fibra óptica es de 0,6 mm y la distancia focal de enfoque es de 120 mm con un enfoque de colimación de 150 mm, el diámetro de enfoque puede calcularse de la siguiente manera:

Diámetro del foco = 0,6 x 120/150 = 0,48 mm

La configuración específica se determina en función del material, el grosor, la penetración y la holgura de ajuste del producto.

Características de Long Focus: