En el mundo de la soldadura, elegir el método adecuado puede influir significativamente en la eficacia y la calidad. La soldadura láser y la soldadura TIG (arco de argón) ofrecen ventajas e inconvenientes únicos. La soldadura láser destaca por su velocidad, precisión y automatización, lo que la hace ideal para aplicaciones complejas y de gran volumen. Por otro lado, la soldadura TIG es famosa por su versatilidad y capacidad para trabajar con diversos metales con una distorsión mínima. Este artículo explora estas diferencias, ayudándole a comprender qué técnica de soldadura se adapta mejor a sus necesidades y aplicaciones. Sumérjase y descubra cómo se comparan estos métodos en términos de coste, eficacia y practicidad.

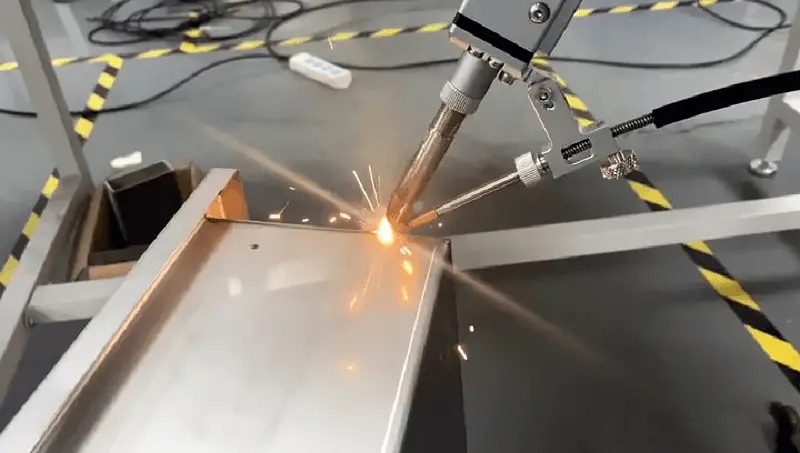

La soldadura láser es un proceso de unión de alta precisión que utiliza un haz de luz concentrado para fundir y fusionar materiales, principalmente metales o termoplásticos. Esta técnica avanzada proporciona un calor intenso y localizado para crear soldaduras fuertes y limpias con zonas mínimas afectadas por el calor.

El proceso consiste en enfocar un haz láser de alta densidad de potencia sobre la superficie de la pieza, provocando una rápida fusión localizada. A medida que el haz se desplaza a lo largo de la unión, el material fundido se solidifica tras él, formando una fuerte unión metalúrgica. Este método es especialmente eficaz para unir materiales similares, aunque también puede adaptarse a la soldadura de metales distintos con un control adecuado del proceso.

En las aplicaciones de soldadura se emplean varios tipos de láser, cada uno con características específicas adaptadas a distintos materiales y configuraciones de juntas:

Las principales ventajas de soldadura láser incluyen:

A nivel molecular, la soldadura láser excita las moléculas superficiales, aumentando su energía cinética y fluidez. A medida que estas moléculas excitadas interactúan y vuelven a estados de menor energía, forman fuertes enlaces moleculares, creando una sólida unión soldada.

La evolución de la tecnología de soldadura láser ha estado estrechamente ligada a los avances en la fabricación aditiva, especialmente en la impresión 3D de metales. Mientras que la impresión 3D basada en plástico ha sido ampliamente adoptada, la fabricación aditiva de metal presentaba retos únicos. La tecnología de soldadura láser ha permitido la fusión rápida y precisa de polvos metálicos, convirtiendo la impresión 3D de metal en un proceso de fabricación viable y cada vez más importante.

Esta sinergia entre la soldadura láser y la fabricación aditiva ha acelerado el desarrollo y la adopción de ambas tecnologías. Como resultado, la soldadura láser ha pasado de ser una técnica principalmente experimental a convertirse en un elemento fundamental de los procesos de fabricación modernos, con aplicaciones en sectores que van desde la automoción y la industria aeroespacial hasta la electrónica y la fabricación de dispositivos médicos.

La soldadura láser aprovecha la altísima energía de los rayos láser focalizados para fundir y fusionar materiales. Cuando se dirige a una pieza de trabajo, la energía concentrada del láser calienta rápidamente la zona objetivo, formando la base de esta avanzada tecnología de unión.

Es fundamental tener en cuenta que la luz láser interactúa con la superficie de la pieza. Las superficies excesivamente lisas pueden provocar una reflexión no deseada, reduciendo potencialmente la eficacia de la soldadura. Por tanto, puede ser necesario preparar la superficie para optimizar la absorción del láser.

El rayo láser concentra una energía intensa en un punto preciso de la pieza, provocando una fusión localizada. Al cesar la acción del láser, el metal fundido se solidifica rápidamente, creando una fuerte unión.

Las técnicas de soldadura láser pueden clasificarse en función del modo de salida del haz:

Además, las características de formación de la soldadura definen dos tipos principales:

Una ventaja clave de la soldadura láser es su capacidad para lograr una penetración profunda con elevadas relaciones profundidad-anchura, que alcanzan hasta 12:1. Esta característica permite obtener soldaduras fuertes y estrechas en materiales gruesos.

Durante el proceso de soldadura, el láser inyecta rápidamente calor en el material a través de un punto focalizado. La velocidad de aumento de la temperatura es excepcionalmente alta, lo que permite que incluso el material del subsuelo profundo alcance altas temperaturas rápidamente. La profundidad de penetración puede controlarse con precisión ajustando la densidad de potencia del láser.

Los sistemas de soldadura láser suelen emplear láseres de CO2 de 1 a 4 kW. El haz generado se transmite a través de un sofisticado sistema óptico, que incluye espejos y elementos de enfoque, para dirigir y concentrar la energía. Cerca del punto focal, las temperaturas pueden alcanzar de 5000 a 20000 K, fundiendo instantáneamente el metal de la unión.

A medida que el rayo láser atraviesa la pieza, el metal fundido se solidifica tras él, formando un cordón de soldadura continuo. Este proceso une eficazmente placas metálicas separadas en una sola unidad.

La versatilidad de la soldadura láser queda patente en su compatibilidad de materiales:

La soldadura láser es especialmente ventajosa para unir componentes en miniatura, precisos, densamente dispuestos y sensibles al calor en valiosos instrumentos. Su precisión y su mínima zona afectada por el calor la hacen superior a los métodos de soldadura tradicionales en muchas aplicaciones de alta tecnología.

Aunque la soldadura láser emplea tecnología avanzada, puede acomodar los mismos tipos de unión que los métodos de soldadura tradicionales, ofreciendo mayor precisión y control.

La soldadura por resistencia se utiliza para soldadura de metal fino productos sujetando la pieza soldada entre dos electrodos eléctricos, fundiendo la superficie en contacto con la corriente eléctrica para crear una soldadura basada en la resistencia caliente de la pieza.

Este método de soldadura puede provocar la deformación de la pieza de trabajo del producto, ya que se suelda a ambos lados del conector.

En cambio, la soldadura láser sólo se realiza por un lado, lo que minimiza el riesgo de deformación.

La soldadura por resistencia requiere un mantenimiento frecuente para eliminar los óxidos metálicos y otros materiales adheridos a la pieza de trabajo del producto.

Por otro lado, cuando se suelda con láser un conector de solapa de refuerzo hecho de delgadas material metálico, no toca la pieza de trabajo del producto.

Además, la soldadura láser permite que la luz penetre en zonas que no pueden soldarse mediante soldadura básica, lo que se traduce en una mayor velocidad de soldadura.

El uso de vapor que no consume energía y no requiere mantenimiento para soldar piezas delgadas es habitual.

Sin embargo, la velocidad de soldadura de este método es relativamente lenta, y la unión térmica es mucho mayor que la soldadura láser, lo que puede causar deformaciones fácilmente.

La velocidad de soldadura por arco es similar a la de soldadura por arco de argónpero es más lento que el de la soldadura por arco de argón.

La soldadura por haz de electrones se basa en un haz que acelera electrones de alta energía y densidad para que colisionen con la pieza de trabajo. El principal inconveniente de este método es que requiere condiciones de alto vacío para evitar la dispersión de electrones.

La maquinaria y los equipos implicados son complejos, y las especificaciones y el aspecto de las soldaduras están limitados por el sistema de vacío.

Además, la calidad de instalación de las soldaduras a tope debe controlarse estrictamente.

La soldadura por haz de electrones sin bomba de vacío es posible, pero el calidad de soldadura suele ser deficiente debido a la dispersión de electrones, lo que afecta a la eficacia global.

Además, la soldadura por haz de electrones puede presentar problemas de desviación magnética y de rayos X. Los dispositivos electrónicos pueden verse afectados por la desviación del campo electromagnético, provocando fallos de funcionamiento o daños.

Para solucionar este problema, las piezas de trabajo de los productos de soldadura por haz de electrones deben soldarse dentro de un campo magnético. En cambio, la soldadura láser no requiere un sistema de vacío ni la desmagnetización de la pieza de trabajo del producto antes de la soldadura.

Puede realizarse en el aire, lo que la hace adecuada para su funcionamiento en una línea de producción o para soldar materiales de imanes permanentes.

Al examinar las ventajas y desventajas de la tecnología de soldadura láser, resulta útil compararla con métodos de soldadura tradicionales como soldadura con gas de protección y soldadura por arco de argón.

Estos métodos de soldadura clásicos siguen utilizándose ampliamente en la industria manufacturera, y la soldadura láser tardará algún tiempo en sustituirlos por completo.

La soldadura láser es especialmente adecuada para la fabricación automatizada. Aunque se ha utilizado ampliamente en la impresión 3D, también puede aplicarse en la automatización de tareas de soldadura tradicionales.

La soldadura automática ofrece varias ventajas a los fabricantes, como una mayor comodidad, una mayor precisión del producto y una calidad más estable.

Los sistemas automatizados también son mucho más rápidos que los soldadores manuales, y la soldadura tradicional sigue necesitando un gran número de soldadores.

Amplia gama de materiales compatibles

En la soldadura tradicional, como la soldadura por arco de argón, la conversión de un material a otro implica ajustar la temperatura de la llama y la resistencia del arco.

El principio de funcionamiento del láser es similar en este sentido. El láser puede ajustar su potencia de salida para adaptarse a diversos materiales, lo que le confiere una clara ventaja.

Con parámetros preestablecidos para distintos materiales, la soldadura láser es más cómoda que otros métodos de soldadura.

Gracias a su alta densidad de potencia, la soldadura láser puede soldar materiales difíciles de soldar con otras tecnologías.

La soldadura láser puede aplicarse a una amplia gama de materiales, incluidos los supermetales como titanio y acero al carbono.

En términos de densidad de potencia, la única tecnología de soldadura que puede igualar a la soldadura láser es la soldadura por haz de electrones.

Velocidad de calentamiento rápida

Otra ventaja de los láseres de alta densidad de potencia es su capacidad para fundir materiales más rápidamente que la soldadura por llama o arco. Esto se traduce en velocidades de soldadura más rápidas y soldaduras más resistentes.

La profundidad de penetración en la soldadura láser puede controlarse ajustando la potencia de salida del láser.

Los pulsos láser pueden aplicarse a casi cualquier material para evitar daños tanto en los materiales como en los equipos.

Se pueden soldar uniones de geometría compleja

Una característica única de la soldadura láser es su capacidad para soldar a mayor distancia que otros métodos de soldadura.

Las uniones soldadas por láser no necesitan estar muy cerca del material a soldar para proporcionar la energía necesaria para la soldadura.

Esto proporciona más espacio para el manejo de la pieza y permite soldar piezas con geometrías complejas.

Alta seguridad

Máquinas de soldadura láser suelen ser totalmente automáticas y tienen un espacio de trabajo cerrado. Esto significa que el personal ya no está expuesto a altas temperaturas y partículas durante la soldadura.

Sólo por este motivo, merece la pena invertir en una soldadora láser. Merece la pena considerar cualquier tecnología que pueda mejorar la seguridad en el lugar de trabajo y alejar a las personas de peligros innecesarios.

Existe el riesgo de que el metal se agriete cuando se enfría rápidamente..

Todo lo que se calienta rápidamente también se enfría rápidamente. Lo mismo ocurre con la soldadura láser. La transmisión localizada de energía a través del láser permite soldar rápidamente las juntas.

Sin embargo, esto también significa que el calor de la soldadura se disipa rápidamente a través del material, lo que provoca una importante acumulación de tensiones térmicas.

Sólo algunos materiales pueden evitar agrietarse o dañarse por este motivo.

El acero al carbono es un ejemplo típico, ya que es propenso a la fragilización cuando se enfría demasiado rápido.

La inversión única en equipos es elevada

Este puede ser el mayor obstáculo para la amplia aplicación de esta tecnología: el precio de las máquinas de soldadura láser es caro. Esto es más evidente que la soldadura con gas protector y la soldadura por arco de argón.

La soldadura tradicional requiere soldadores cualificados, pero no necesariamente equipos caros.

La soldadura láser echa por tierra la idea de que los equipos son caros, pero su manejo no requiere demasiados conocimientos.

Con la producción a gran escala, los equipos de soldadura láser madurarán con la cadena industrial. Al igual que la industria de la iluminación LED temprana, el precio será más asequible y ampliamente utilizado.

La soldadura tradicional puede completar su misión y pasar a formar parte de la historia.

La soldadura con gas inerte de tungsteno (TIG), también conocida como soldadura por arco de gas tungsteno (GTAW), es un proceso avanzado de soldadura por arco que utiliza un electrodo de tungsteno no consumible para producir la soldadura. Este método genera un arco eléctrico entre el electrodo de tungsteno y la pieza de trabajo, que calienta y funde el metal base y, si se utiliza, el material de aporte, bajo la protección de un gas de protección inerte.

Durante el proceso de soldadura TIG, una corriente continua de gas inerte fluye desde la boquilla de la antorcha de soldadura, creando una atmósfera protectora alrededor del arco y del baño de soldadura. Este escudo de gas aísla eficazmente la zona de soldadura de la contaminación atmosférica, evitando la oxidación y otras reacciones perjudiciales que podrían comprometer la calidad de la soldadura. La protección de gas inerte es crucial para preservar la integridad del electrodo de tungsteno, mantener un arco estable y garantizar la pureza del metal de soldadura y de la zona afectada por el calor.

La elección del gas de protección influye significativamente en las características de la soldadura y en su calidad final. Aunque el argón puro es el gas más utilizado debido a su excelente estabilidad del arco y rentabilidad, el helio o las mezclas de argón y helio también se emplean para aplicaciones específicas. El helio proporciona un mayor aporte de calor y una penetración más profunda, por lo que es adecuado para soldar materiales más gruesos o metales altamente conductores como el aluminio y el cobre. Las mezclas de argón y helio ofrecen un equilibrio entre la estabilidad del arco del argón y el mayor aporte térmico del helio, lo que permite optimizar el rendimiento de la soldadura en distintos materiales y espesores.

Lectura relacionada: Soldadura MIG frente a TIG

La soldadura con gas inerte de tungsteno (TIG), también conocida como soldadura por arco de tungsteno con gas (GTAW), es un proceso avanzado de soldadura por arco que utiliza un electrodo de tungsteno no consumible y un gas de protección inerte para proteger el baño de soldadura. Este método ofrece un control excepcional sobre el proceso de soldadura, dando como resultado soldaduras precisas y de alta calidad con salpicaduras y distorsiones mínimas.

Las principales ventajas de la soldadura TIG incluyen una visibilidad superior del arco y del baño de fusión, lo que facilita un control preciso y unos resultados de alta calidad. El proceso produce una escoria mínima o nula, lo que elimina los requisitos de limpieza posterior a la soldadura y reduce el riesgo de inclusiones. Sin embargo, cuando se realizan operaciones al aire libre, son necesarias medidas especiales de protección contra el viento para mantener la integridad de la envoltura de gas de protección.

Los procesos de soldadura con gas de protección pueden clasificarse en dos tipos principales en función del consumo de electrodo:

En la soldadura TIG, el argón es el gas de protección más utilizado debido a su rentabilidad y amplia disponibilidad. De ahí que el proceso se denomine a menudo "soldadura por arco de argón". El helio también puede utilizarse como gas de protección, ya que ofrece un mayor aporte térmico y velocidades de soldadura potencialmente más rápidas, pero su coste más elevado limita su adopción generalizada.

Para aplicaciones especializadas, pueden añadirse pequeñas cantidades de hidrógeno a la mezcla de gas de protección para mejorar la penetración de la soldadura y la acción de limpieza. Sin embargo, esta práctica requiere una cuidadosa consideración de la compatibilidad de los materiales y de los riesgos potenciales de fragilización por hidrógeno.

La versatilidad de la soldadura TIG la hace ideal para unir una amplia gama de metales, como aluminio, acero inoxidable y aleaciones exóticas, sobre todo en aplicaciones que requieren gran precisión y estética.

La soldadura TIG (gas inerte de tungsteno) se clasifica en tres categorías en función del nivel de automatización: soldadura manual, semiautomática y automática.

La soldadura TIG manual requiere que el operario controle tanto el movimiento de la antorcha de soldadura como la adición de hilo de relleno totalmente a mano. Este método ofrece la máxima flexibilidad y se utiliza mucho para tareas de soldadura complejas o de precisión.

La soldadura TIG semiautomática combina la manipulación manual de la antorcha con la alimentación automática del hilo. El operario guía la antorcha mientras un sistema mecanizado alimenta el hilo de relleno a un ritmo preestablecido. Este método mejora la uniformidad en la deposición del metal de aportación, pero se emplea con menos frecuencia.

Los sistemas automáticos de soldadura TIG ofrecen el máximo nivel de mecanización. En las configuraciones de pieza de trabajo fija, la antorcha de soldadura está montada en un carro motorizado que recorre la unión. El metal de aportación puede añadirse mediante técnicas de alimentación de hilo frío o de hilo caliente. La alimentación por hilo caliente precalienta el material de aportación eléctricamente, lo que aumenta la velocidad de deposición y mejora la productividad.

Cabe señalar que algunas aplicaciones de soldadura TIG, en particular la soldadura de chapas finas o las pasadas de raíz, pueden no requerir la adición de metal de aportación en absoluto, confiando únicamente en la fusión de los materiales base.

Entre estos métodos, la soldadura TIG manual sigue siendo el más versátil y ampliamente adoptado, especialmente en industrias que requieren soldaduras de alta precisión o geometrías de unión complejas. La soldadura TIG semiautomática, aunque ofrece algunas ventajas, ha encontrado una aplicación limitada en nichos de proceso específicos.

Para algunos componentes importantes de paredes gruesas, como recipientes a presión y tuberías, fabricados con metales negros y no ferrosos, a veces se utiliza la soldadura TIG para garantizar una alta calidad de soldadura.

La soldadura por arco con argón tungsteno se utiliza en la penetración de raíz cordón de soldadura conexión, soldadura en todas las posiciones y conexión de ranura estrecha.

| Categoría / modo | Soldadura por arco de argón | Soldadura láser |

| Deformación | Fácil de deformar | Deformación leve o sin deformación |

| Grado estético | Antiestético y necesita pulido repetido | El aspecto es suave y puede tratarse ligeramente |

| Tamaño del punto de soldadura | Punto de soldadura grande | Punto de soldadura fino y punto ajustable |

| Gas de protección | Argón | Argón |

| Entrada de calor | Alta temperatura | Baja temperatura |

| Precisión de mecanizado | Comúnmente | Preciso |

| Horas de tratamiento | Consumo de tiempo | Poco tiempo |

| Seguridad | Luz ultravioleta, peligro de radiación | T exposición a la luz, casi ningún daño |

| Grado de perforación | Fácil perforación | No es fácil de perforar |

| Grado de automatización | Muy bajo | Comúnmente |

En máquina de soldadura por puntos y la soldadura automática se utilizan simplemente para la clasificación.

La operación de soldadura de una máquina de soldadura láser por puntos es sencilla y rápida.

El funcionamiento de la soldadura por arco de argón con electrodo no fusible es relativamente difícil y requiere consumibles, por lo que la velocidad de soldadura es relativamente lenta.

La velocidad de soldadura de una máquina automática de soldadura láser y una máquina automática de soldadura MIG no es muy diferente porque la soldadura MIG todavía necesita alambre fundido, por lo que la velocidad de soldadura será ligeramente más lenta que la de una máquina automática de soldadura láser.

Una máquina de soldadura láser se utiliza para fundir materiales de soldadura utilizando un láser, pero la soldadura profunda por láser no es su fuerte. No es que la soldadura profunda por láser no sea buena, sino que su coste es demasiado elevado.

Por ejemplo, si necesita soldar un acero inoxidable de 2,0 mm. chapa de aceroComo mínimo, tendría que utilizar una máquina de soldadura por láser de transmisión de fibra óptica de 500 W, y el precio rondaría los 100.000 euros.

Mientras que una máquina general de soldadura por arco de argón puede soldar una placa de acero inoxidable tan gruesa, su precio es de sólo unos cientos, y la soldadura automática por arco de argón cuesta veinte o treinta mil.

Por lo tanto, no es rentable utilizar una máquina de soldadura láser si se requiere una penetración profunda para soldar materiales gruesos.

El aspecto de la soldadura de una máquina de soldadura por puntos láser es más bello que el de la soldadura por arco de argón con electrodo no fusible.

La apariencia de soldadura de una máquina automática de soldadura láser es similar a la de una máquina automática de soldadura por arco de argón, y la soldadura láser de materiales delgados es mejor.

En cuanto a la firmeza de la soldadura, siempre que la potencia de la máquina de soldadura láser sea lo suficientemente grande, puede soldar con firmeza, lo que es comparable a la soldadura por arco de argón.

Sin embargo, el calor de la máquina de soldadura láser está más concentrado, y la deformación térmica del material es menor, por lo que la máquina de soldadura láser tiene más ventajas en la soldadura de materiales de paredes delgadas.

En términos de precisión, la precisión de la máquina de soldadura láser es mayor, y la soldadura posterior utilizando una máquina de soldadura láser básicamente no requiere procesamiento, lo que ahorra tiempo y esfuerzo.

El funcionamiento de una máquina de soldadura láser por puntos es mucho menos difícil que el de la soldadura por arco de argón con electrodo no fusible.

De hecho, la soldadura por arco de argón requiere habilidad y es propensa a errores, pero la soldadura por láser es mucho más sencilla, y la operación es más directa.

Aunque haya errores, no son significativos.

El funcionamiento de la soldadura automática por láser y la soldadura automática por arco de argón no es difícil. Ambas requieren control informático.

Para soldar materiales de paredes finas, es mejor utilizar una máquina de soldadura láser que para soldar materiales gruesos.

Si no hay grandes exigencias de velocidad y precisión de soldadura, es más rentable utilizar una máquina de soldadura por arco de argón.

Sin embargo, si el coste no es una preocupación, es mejor utilizar una soldadora láser.

En comparación con la soldadura por arco tradicional, soldadora láser manual puede ahorrar unas 80% ~ 90% de energía eléctrica y reducir el coste de procesamiento en unas 30%.

La soldadura láser manual puede completar la soldadura de aceros y metales distintos. Tiene una velocidad de soldadura rápida, una deformación pequeña y una zona afectada por el calor pequeña.

Las soldaduras deben ser bonitas, planas y sin poros ni contaminación, o con muy pocos. Las soldadoras láser manuales pueden realizar micropartes abiertas y soldaduras de precisión.

Durante la soldadura manual por láser, el aporte de calor es bajo y la deformación de la pieza es pequeña, lo que puede dar lugar a un bonito superficie de soldadura sin o con un simple tratamiento (en función del efecto superficial de soldadura requerido).

Las soldadoras láser manuales pueden reducir en gran medida el coste de mano de obra del extenso proceso de pulido y nivelación.

Ventajas de la máquina manual de soldadura por fibra óptica sobre la soldadura tradicional por arco de argón

| Artículo | Soldadura por láser manual de fibra óptica | Soldadura tradicional por arco de argón |

| Coste del empleo | El funcionamiento es sencillo, la gente corriente lo pone en marcha en media hora, y el coste de empleo es bajo. | La contratación es difícil, los salarios son altos y los costes de empleo son elevados |

| Daños corporales | Pura energía de haz de longitud de onda única, baja radiación indirecta, sólo necesita gafas protectoras para filtrar la luz intensa | Enfermedad profesional, lesión física grave |

| Eficacia | La velocidad es rápida, la eficiencia puede alcanzar 3-8 veces la de la soldadura por arco de argón, y la velocidad de soldadura lineal puede alcanzar más de 10 cm / s | Velocidad lenta y baja eficiencia |

| Deformación térmica | Concentración de energía y escasa influencia de la deformación térmica | Gran influencia térmica y deformación |

| Calidad de la soldadura | La soldadura es fina y bonita, el baño de disolución es profundo y la resistencia es alta. | La soldadura es rugosa e irregular, por lo que necesita un esmerilado y pulido secundarios. |

| Material soldable | Se pueden soldar materiales muy finos, como acero inoxidable de 0,05 mm. | No soldar material demasiado fino |

| Dificultades de aprendizaje | La gente corriente puede ponerse manos a la obra en media hora, y también las trabajadoras sin experiencia. | Se requieren soldadores profesionales, y el umbral técnico es alto |

| Consumibles | Se puede soldar con alambre de relleno o sin alambre de soldadura | Consumibles, alambre de soldadura necesario |

| Daños por soldadura | La soldadura es bonita y fina, el baño de la solución es uniforme y la consistencia es buena. | Es fácil de soldar si hay poros |

En comparación con la soldadura tradicional por arco de argón, la máquina manual de soldadura por fibra óptica presenta desventajas

| Artículo | Portátil láser de fibra óptica soldadura | Soldadura tradicional por arco de argón |

| Capacidad para rellenar huecos | Débil, nuestra compañía adopta la soldadura del oscilación, que puede fundir el boquete de 0.3-0.5m m a lo más, y adopta la soldadura de la alimentación del alambre, que puede fundir el boquete de más de 1m m a lo más. | Resistente, insensible a la holgura de la pieza, la holgura grande se puede soldar a través del relleno |

| Precio del equipo | Equipos caros | Equipamiento barato |

| Peso volumétrico | Volumen y peso relativamente grandes | Tamaño reducido y peso ligero |

| Grueso soldadura de chapas | No es propicio para la soldadura de materiales de chapa gruesa. La capacidad de penetración del baño de fusión de 1000 vatios es de unos 3 mm y la de 1500 vatios es de unos 4 mm. | Soldadura de material de placa gruesa tiene ventajas, que puede acumular y llenar el charco de solución de soldadura, y puede adaptarse a la soldadura de materiales más gruesos |

Ventajas de la máquina manual de soldadura por fibra óptica sobre la soldadura tradicional por arco de argón

| Artículo | Óptica de mano soldadura láser de fibra | Soldadura tradicional por arco de argón |

| Coste del empleo | El funcionamiento es sencillo, la gente corriente lo pone en marcha en media hora, y el coste de empleo es bajo. | La contratación es difícil, los salarios son altos y los costes de empleo son elevados |

| Daños corporales | Pura energía de haz de longitud de onda única, baja radiación indirecta, sólo necesita gafas protectoras para filtrar la luz intensa | Enfermedad profesional, lesión física grave |

| Eficacia | La velocidad es rápida, la eficiencia puede alcanzar 3-8 veces la de la soldadura por arco de argón, y la velocidad de soldadura lineal puede alcanzar más de 10 cm / s | Velocidad lenta y baja eficiencia |

| Deformación térmica | Concentración de energía y escasa influencia de la deformación térmica | Gran influencia térmica y deformación |

| Calidad de la soldadura | La soldadura es fina y bonita, el baño de disolución es profundo y la resistencia es alta. | La soldadura es rugosa e irregular, por lo que necesita un esmerilado y pulido secundarios. |

| Material soldable | Se pueden soldar materiales muy finos, como acero inoxidable de 0,05 mm. | No soldar material demasiado fino |

| Dificultades de aprendizaje | La gente corriente puede ponerse manos a la obra en media hora, y también las trabajadoras sin experiencia. | Se requieren soldadores profesionales, y el umbral técnico es alto |

| Consumibles | Se puede soldar con alambre de relleno o sin alambre de soldadura | Consumibles, alambre de soldadura necesario |

| Daños por soldadura | La soldadura es bonita y fina, el baño de la solución es uniforme y la consistencia es buena. | Es fácil de soldar si hay poros |

Desventajas de la máquina manual de soldadura por fibra óptica frente a la soldadura tradicional por arco de argón

| Artículo | Óptica de mano soldadura láser de fibra | Soldadura tradicional por arco de argón |

| Capacidad para rellenar huecos | Débil, nuestra compañía adopta la soldadura del oscilación, que puede fundir el boquete de 0.3-0.5m m a lo más, y adopta la soldadura de la alimentación del alambre, que puede fundir el boquete de más de 1m m a lo más. | Resistente, insensible a la holgura de la pieza, la holgura grande se puede soldar a través del relleno |

| Precio del equipo | Equipos caros | Equipamiento barato |

| Peso volumétrico | Volumen y peso relativamente grandes | Tamaño reducido y peso ligero |

| Grueso soldadura de chapas | No es propicio para la soldadura de materiales de chapa gruesa. La capacidad de penetración del baño de fusión de 1000 vatios es de unos 3 mm y la de 1500 vatios es de unos 4 mm. | Soldadura de material de placa gruesa tiene ventajas, que puede acumular y llenar el charco de solución de soldadura, y puede adaptarse a la soldadura de materiales más gruesos |

Tabla 3: soldadura láser manual tiene ventajas evidentes sobre la soldadura tradicional por arco de argón

| efecto calor | tratamiento posterior | requisitos para las placas | requisitos para los trabajadores | velocidad de soldadura | disponibilidad de consumibles | |

| Argón resplandor solitario | gran | necesita | Espesor > 1 mm | Alta, por lo general requiere técnicos profesionales (suponiendo que el salario de los técnicos profesionales es de 10000 yuanes / mes) | lento | Sí (fundente, hilo de soldadura) |

| Soldadura láser manual | Muy pequeño | no deseado | Grosor < 3 mm | Bajo, los trabajadores ordinarios pueden empezar después de una simple formación (suponiendo que el salario de los trabajadores ordinarios es de 4000 yuanes / mes) | Es de 2 a 10 veces superior al de la soldadura por arco de argón | nada |

El debate entre la soldadura tradicional por arco de argón y la soldadura láser continúa en la industria manufacturera, lo que refleja el ritmo rápido y a menudo impredecible de los avances tecnológicos.

Los operarios experimentados en soldadura por arco de argón, con décadas de experiencia, pueden tener dificultades para adaptarse a la tecnología de soldadura láser debido a las importantes diferencias en el funcionamiento y el control del proceso.

Ambos métodos de soldadura ofrecen ventajas y limitaciones distintas. La elección óptima depende de los requisitos industriales específicos, las propiedades del material, el volumen de producción y las normas de calidad.

Consideraciones sobre los costes:

Las máquinas tradicionales de soldadura por arco de argón suelen costar entre 2.000 y 5.000 CNY, lo que las hace accesibles tanto a los grandes fabricantes como a los pequeños talleres. Su diseño compacto y ligero facilita las operaciones de soldadura in situ y mejora su portabilidad.

Sin embargo, la soldadura por arco de argón tiene limitaciones:

Ventajas de la soldadura láser:

Los sistemas de soldadura láser, aunque son más caros (de 50.000 a 100.000 CNY), ofrecen importantes ventajas:

Los sistemas láser son especialmente adecuados para entornos de producción de gran volumen, líneas de fabricación automatizadas y aplicaciones que requieren soldaduras precisas y repetibles. Sin embargo, su tamaño y coste pueden limitar su aplicabilidad en operaciones a pequeña escala o móviles.

La elección entre estas tecnologías debe basarse en un análisis exhaustivo de los requisitos de producción, las características de los materiales, las normas de calidad y los costes operativos a largo plazo, incluidos factores como la eficiencia energética, las necesidades de mantenimiento y la disponibilidad de mano de obra.