Imagine desbloquear la precisión de las máquinas herramienta con una simple superficie de cristal. Las reglas de rejilla lineal hacen precisamente eso, transformar líneas finas en mediciones de gran precisión. Este artículo explora el funcionamiento de estas reglas, desde su estructura hasta sus aplicaciones prácticas. Descubrirá cómo amplifican el desplazamiento y mejoran la precisión en diversas tareas de mecanizado. Al final, comprenderá por qué estas herramientas son esenciales para la fabricación moderna y cómo pueden mejorar la precisión y eficacia de sus proyectos.

En el mundo de la ingeniería de precisión, alcanzar el máximo nivel de exactitud es primordial. Las reglas graduadas, a menudo denominadas los héroes anónimos de la medición, desempeñan un papel crucial en esta búsqueda de la perfección. Estos sofisticados dispositivos, que incluyen reglas de retícula y reglas lineales, son indispensables en diversas aplicaciones, desde el mecanizado CNC hasta las operaciones de fresado, rectificado y torneado. Pero, ¿qué es exactamente lo que hace que las reglas de graduación sean tan vitales y cómo pueden mantenerse adecuadamente para garantizar que ofrecen la precisión que prometen?

Este artículo se adentra en el fascinante mundo de las escalas de rejilla, desentrañando sus complejidades técnicas y explorando sus diversas aplicaciones. Descubrirá cómo distintos materiales, como el acero, el vidrio y la cerámica, contribuyen a la funcionalidad de estas balanzas y comprenderá los matices de los grados de precisión que definen su rendimiento. Además, le ofreceremos consejos prácticos sobre el mantenimiento y cuidado de sus reglas de rejilla para mantenerlas en condiciones óptimas y garantizar que sigan proporcionando mediciones precisas.

Tanto si es un ingeniero que busca mejorar la precisión de su máquina CNC como si es un técnico en busca de consejos sobre mantenimiento, esta completa guía le proporcionará los conocimientos que necesita. Acompáñenos mientras exploramos los aspectos esenciales de las reglas de rejilla, arrojando luz sobre cómo mejoran la precisión en diversas industrias y ayudándole a tomar decisiones informadas para sus necesidades específicas.

Las básculas de rejilla funcionan según los principios de interferencia óptica y difracción. Constan de líneas finamente espaciadas, o rejillas, que interactúan con la luz para crear patrones medibles. Estos patrones se analizan para determinar posiciones precisas.

Cuando la luz atraviesa la rejilla o se refleja en ella, se difracta en varios haces, cuyos ángulos e intensidades dependen de la separación entre líneas de la rejilla y de la longitud de onda de la luz. Midiendo el desplazamiento de fase o el patrón de interferencia de estos haces, se puede determinar con precisión la posición de la escala.

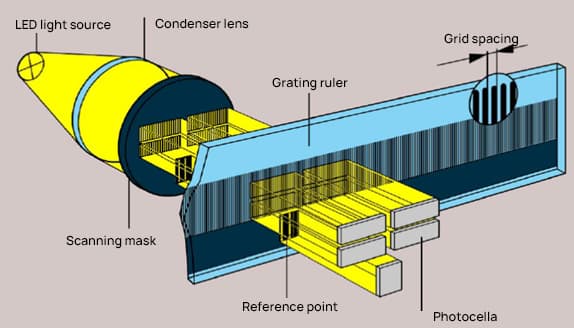

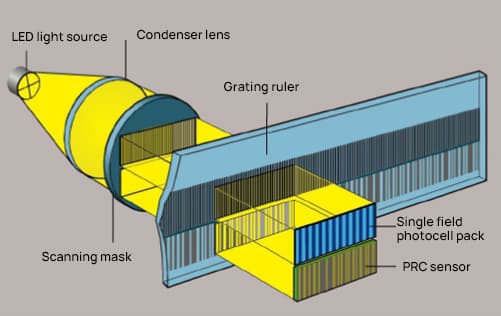

Los componentes clave son la regla de rejilla con líneas finamente espaciadas, un sensor de cabeza lectora que se desplaza a lo largo de la regla, una fuente de luz como LED o láser para la iluminación y una unidad de procesamiento de señales que convierte las señales de la cabeza lectora en datos posicionales.

Existen varios tipos de escalas de rejilla: ópticas, de vidrio y de acero, cada una de ellas diseñada para aplicaciones específicas.

Las reglas ópticas utilizan la luz para leer el patrón de rejilla. Son conocidas por su gran precisión y se suelen utilizar en aplicaciones que requieren una gran exactitud de medición, como el mecanizado CNC y los instrumentos de laboratorio.

Las escalas de rejilla de vidrio incorporan rejillas grabadas o depositadas sobre un sustrato de vidrio. Son muy estables y ofrecen una precisión excelente, lo que las hace idóneas para aplicaciones de alta precisión.

Las básculas de rejilla de acero presentan rejillas grabadas en un sustrato de acero. Son robustas y adecuadas para entornos industriales difíciles.

Las escalas de rejas se clasifican por grados de exactitud, que indican su precisión y resolución.

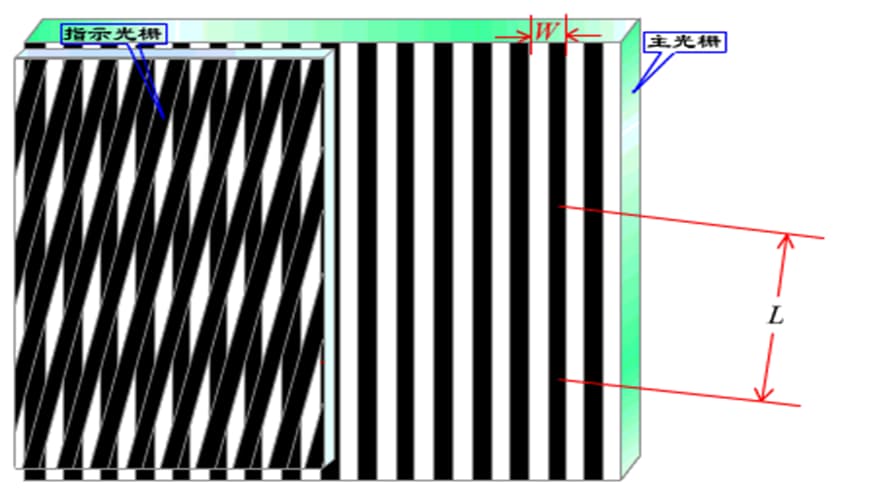

Rejilla - En una superficie de vidrio revestido se graban uniformemente muchas rayas pequeñas (líneas grabadas) de igual distancia y que alternan brillo y oscuridad.

a - es la anchura de las líneas de la rejilla (no transparente)

b - es la anchura del espacio entre las líneas de la rejilla (transparente)

a+b=W paso de la rejilla (también denominada constante de la rejilla)

Normalmente, a=b=W/2, pero también puede grabarse como a:b=1,1:0,9.

Las rejillas más comunes se graban con 10, 25, 50, 100 o 250 líneas por milímetro.

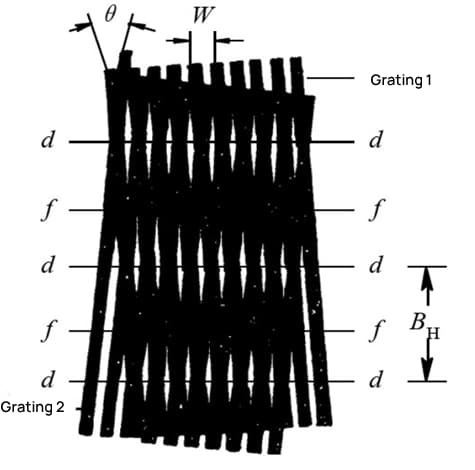

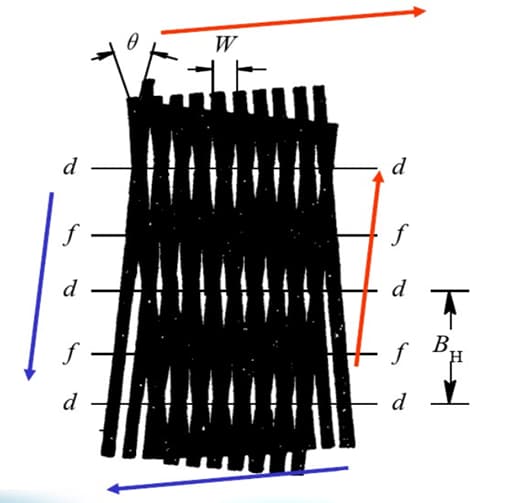

Flecos de moiré - Cuando dos rejillas de igual paso (rejilla 1 y rejilla 2) se superponen cara a cara, dejando un pequeño hueco en el centro, y se forma el pequeño ángulo de rejilla θ entre las dos líneas de rejilla, aparecen rayas brillantes y oscuras alternadas en la dirección próxima a la línea de rejilla vertical.

En la línea d-d, las dos líneas de la rejilla se superponen, y la zona transparente es la más grande, formando la banda brillante de la franja- consistente en una serie de patrones de rombos.

En la línea f-f, las dos líneas de la rejilla están desplazadas, formando la banda oscura de la franja- que consiste en algunos patrones de líneas cruzadas negras.

La medición del desplazamiento de las franjas de Moire presenta las tres características siguientes:

(1) Efecto amplificador del desplazamiento

Ancho de banda BH: cuando la rejilla avanza o retrocede un paso de rejilla, las franjas de Moire avanzan o retroceden un ancho de banda.

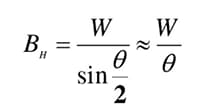

La relación entre BH y θ:

A medida que θ disminuye, BH aumenta. Por lo tanto, W se amplifica en 1/θ. Por ejemplo, cuando θ=0,1°, 1/θ=573, lo que significa que BH es 573 veces el paso de rejilla W. Esto significa que la rejilla tiene un efecto de amplificación del desplazamiento, aumentando así la sensibilidad de la medición.

(2) Dirección del movimiento de la franja de Moiré

Cuando la rejilla 1 se desplaza hacia la derecha a lo largo de la línea de corte en dirección vertical, las franjas de Moiré se desplazan hacia arriba a lo largo de las líneas de rejilla de la rejilla 2. Por otra parte, cuando la rejilla 1 se desplaza hacia la izquierda, las franjas de Moiré se mueven hacia abajo a lo largo de las líneas de la rejilla 2. Por lo tanto, la dirección del movimiento de la rejilla 1 puede identificarse como la dirección del movimiento → de las franjas de Moiré.

(3) El efecto medio del error

Las franjas de Moiré se forman por el gran número de líneas grabadas en una rejilla, y tienen un efecto contrapuesto al error de grabado de las líneas. Este efecto puede reducir significativamente la influencia de los errores de periodo corto.

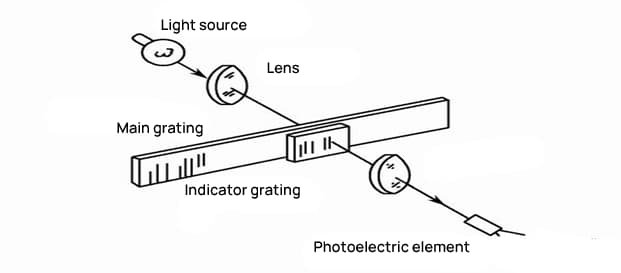

Cabeza lectora de rejilla: Utiliza el principio de las rejillas para convertir la magnitud de entrada (desplazamiento) en una señal eléctrica correspondiente.

Componentes: Rejilla de regla, rejilla indicadora, sistema de vías ópticas, elementos fotoeléctricos, etc.

Pantalla digital de rejilla: Para discernir la dirección del desplazamiento, aumentar la precisión de la medición y permitir la visualización digital, la señal de salida de la cabeza lectora de rejilla debe convertirse en una señal digital.

Componentes: Circuito de amplificación de conformación, circuito de subdivisión, circuito de discriminación direccional y circuito de visualización digital, etc.

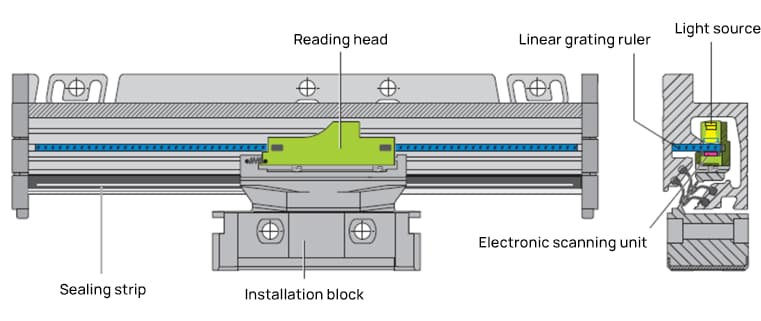

La regla de rejilla consta de un cuerpo de escala fijo y un cabezal de lectura móvil.

El cuerpo fijo de la báscula es una carcasa de aluminio diseñada para proteger la regla, la unidad de escaneado y los raíles guía del interior de daños causados por virutas, polvo o salpicaduras de agua.

El cabezal lector móvil consta de una unidad de exploración, un conector de precisión y un bloque de instalación. El conector de precisión conecta la unidad de escaneado al bloque de instalación, que compensa los pequeños errores mecánicos de los carriles guía.

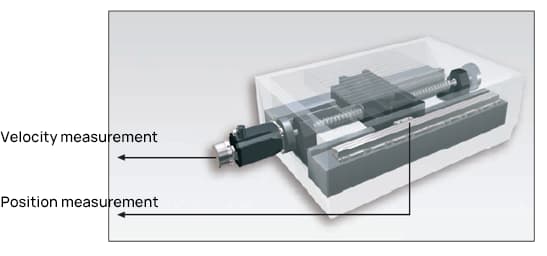

La regla de rejilla lineal se utiliza para medir la posición del movimiento del eje lineal. Como mide directamente la posición mecánica, puede reflejar con precisión la posición real de la máquina herramienta.

Al utilizar la regla de rejilla lineal para medir la posición del carro, el bucle de control de posición incluye todos los mecanismos de alimentación. Este es el modo de control de bucle cerrado. El error de movimiento mecánico es detectado por la regla de rejilla lineal en la placa deslizante y corregido por los circuitos del sistema de control.

Por lo tanto, puede eliminar posibles errores de múltiples fuentes:

Equipo de procesamiento: tornos, fresadoras, mandrinadoras, rectificadoras, perforación máquinas de electroerosión, corte por hilo, centros de mecanizado, etc.

Instrumentos de medida: proyectores, instrumentos de medición de imágenes, microscopios de herramientas, etc.

También puede compensar errores en el movimiento de la herramienta en Máquina CNC herramientas

Equipado con PLC para la medición del desplazamiento en diversos mecanismos automatizados.

El principio de medición de la regla de rejilla incremental consiste en modular la luz a través de dos rejillas que se mueven mutuamente en franjas de Moiré. Contando y subdividiendo las franjas de Moiré, se obtiene el cambio de desplazamiento. La posición absoluta se determina fijando uno o varios puntos de referencia en la rejilla graduada.

Características:

La regla de rejilla tiene ventajas como una estructura sencilla, larga vida útil mecánica, alta fiabilidad, gran capacidad antiinterferente, larga distancia de transmisión, alta precisión y bajo coste.

Sin embargo, los sensores de rejilla incrementales también presentan deficiencias. Las reglas de gradillas incrementales sólo pueden emitir la posición relativa de la rotación del eje.

El punto de referencia debe ajustarse cada vez que se apaga o se reinicia la alimentación, y hay algún error de subdivisión en el método de procesamiento de la señal.

El principio de medición de la regla de rejilla absoluta consiste en codificar directamente los datos de posición absoluta en forma de códigos en la rejilla mediante el parpadeo de líneas de rejilla a diferentes anchos y espaciados en la regla de rejilla.

El equipo electrónico posterior puede obtener información de posición mientras la regla de rejilla está alimentada.

Ventajas:

La información de la posición actual puede obtenerse directamente tras el encendido sin necesidad de una operación de "puesta a cero", lo que simplifica el diseño del sistema de control. El cálculo de la posición absoluta se completa en el cabezal de lectura sin necesidad de circuitos de subdivisión posteriores. El uso de tecnología de comunicación serie bidireccional garantiza una comunicación fiable.

La posición absoluta de la regla de rejilla se determina mediante marcadores de referencia (posiciones cero).

Para acortar la distancia de retorno a la posición cero, Heidenhain diseñó marcadores de referencia codificados por distancia dentro de la longitud de medición.

La posición absoluta de la regla de rejilla puede determinarse cada vez que pasan dos marcadores de referencia (con una distancia determinada por algoritmos matemáticos).

Los codificadores con puntos de referencia codificados por distancia llevan la letra "C" después del número de modelo (por ejemplo, LS 487C).

Punto de referencia único

Puntos de referencia equidistantes.

Punto de referencia codificado por distancia/Tipo C.

| Ciclo de señales | número de incremento nominal | distancia máxima de desplazamiento | |

| LF | 4μm | 5000 | 20 mm |

| LS | 20μm | 1000 | 20 mm |

| LB | 40μm | 2000 | 80 mm |

Escala lineal absoluta no referenciada

Señal absoluta: Endat, Fanuc serie, Siemens, Mitsubishi, Panasonic, etc.

Señal incremental: Señal sinusoidal (señal de 1 Vpp), señal cuadrada (señal TTL).

1. Paso de la rejilla:

La escala lineal emite señales eléctricas, y el paso de la rejilla se refiere a las líneas físicas de la rejilla en la escala lineal. Cada vez que la escala lineal se desplaza una distancia igual al paso de la rejilla, la señal eléctrica de salida cambia un ciclo.

Ejemplo: Cuando el paso de la rejilla es de 20um, si la escala lineal se desplaza una distancia de 20um, la escala lineal emitirá una onda sinusoidal con un desplazamiento de fase de 360° y una diferencia bifásica de 90°.

2. Ciclo de señales:

Con el desarrollo de la tecnología de medición, ahora es posible utilizar circuitos de multiplicación de frecuencia en el cabezal de lectura de escala lineal para multiplicar la onda sinusoidal generada por cada señal de línea de rejilla.

Por lo tanto, el ciclo de salida de la señal de la escala lineal se puede refinar. La señal después de ser multiplicada por el cabezal de lectura es mucho más densa que la señal original de la línea de rejilla, y la longitud de la señal densificada se denomina ciclo de señal.

Si la cabeza lectora no tiene capacidad de multiplicación de frecuencia, entonces el paso de la rejilla es igual al ciclo de la señal.

3. Multiplicación de frecuencias:

La multiplicación de frecuencia puede entenderse como una densificación de la señal original. La multiplicación de frecuencia puede acortar el periodo de una onda sinusoidal, acortar la distancia medida correspondiente a cada periodo y mejorar la precisión de la medición.

Los métodos comunes de multiplicación de frecuencias incluyen: multiplicación de frecuencias del cabezal de lectura, instrumentos de postmultiplicación (proporcionados por los fabricantes de básculas lineales, similares a los preamplificadores, utilizados para la amplificación de la señal y la multiplicación de frecuencias), multiplicación de frecuencias de Sistemas CNCetc.

4. Paso de medición:

Para medir la posición se utilizan señales sinusoidales que han pasado por una multiplicación de frecuencia. Debido a las limitaciones del proceso de fabricación, el nivel de error y la capacidad de procesamiento del circuito de registro de posición de la báscula lineal, es imposible multiplicar infinitamente la señal de paso de la rejilla original.

Por ello, los fabricantes de básculas lineales tienen un paso de medición recomendado para cada tipo de báscula lineal. Este valor se refiere a la distancia de medición mínima que puede tolerar la escala lineal. Dentro de este intervalo de pasos de medición, puede alcanzarse la precisión de medición nominal de la escala lineal.

En comparación con los sistemas CNC, este paso de medición suele ser la unidad de instrucción mínima del sistema. Del mismo modo, esta especificación técnica también especifica la precisión de medición (resolución) de la escala lineal.

5. Resolución:

La precisión de medición se refiere al cambio de longitud mínimo que la escala lineal puede leer y emitir, como 5um, 1um, 0,5um, 0,1um.

6. Precisión de medición:

La precisión de la medición se refiere a la exactitud de los datos de señal emitidos por la escala lineal con respecto a la longitud real que se está midiendo.

Error de posición en todo el campo de medición: Si el valor máximo del error de posición establecido sobre la base del valor medio dentro de cualquier rango de medición de 1 m de longitud cae dentro de ±a, entonces ±a um es el nivel de precisión.

En las escalas lineales cerradas, este dato refleja la precisión de la escala lineal, incluido el cabezal de lectura, es decir, la precisión del sistema. (Heidenhain: ±0,1, ±0,2, ±0,5, ±1, ±2, ±3, ±5, ±10, ±15um)

Error de posición en un solo ciclo de señal:

La desviación de posición dentro de un único ciclo de señal viene determinada por la calidad de la rejilla, la calidad de la exploración y el ciclo de señal de la escala lineal. El error de posición dentro de un único ciclo de señal suele estar comprendido entre ±2% y ±0,5% del ciclo de señal.

Cuanto menor sea el ciclo de la señal, menor será el error dentro de un mismo ciclo de señal. Esto es muy importante para la precisión de posicionamiento durante el movimiento lento y el movimiento del eje y el control de velocidad durante el movimiento del eje, lo que determina la calidad de la superficie y la calidad de las piezas procesadas.

| El ciclo de la señal de exploración | El error máximo de interpolación en un solo ciclo de señal | |

| F L | 4μm | 0,08 μm |

| LC181 | 16μm | 0,3μm |

| LC481 | 20 μm | 0,4μm |

| LS | 20 μm | 04 μm |

| LB | 40 μm | 0,8μm |

Al seleccionar una báscula lineal para aplicaciones de medición de precisión, deben evaluarse cuidadosamente varios factores críticos para garantizar un rendimiento óptimo y la compatibilidad con sus requisitos específicos:

Longitud de medición: Determine el rango de medición necesario, teniendo en cuenta tanto la distancia máxima de recorrido como cualquier posible necesidad de ampliación futura.

Interfaz de señal: Elige entre varias opciones de salida, incluidas:

Paso de la rejilla: Seleccione el periodo de rejilla adecuado en función de la resolución y la precisión requeridas. Los pasos más pequeños suelen ofrecer mayor precisión, pero pueden tener limitaciones en la medición de la longitud.

Velocidad de medición: Considere la velocidad máxima de desplazamiento de su aplicación para asegurarse de que la báscula puede seguir con precisión los cambios de posición a la velocidad requerida.

Nivel de precisión y resolución: Determine el nivel de precisión necesario para su aplicación, teniendo en cuenta tanto la precisión inherente de la báscula como su capacidad de resolución.

Espacio para la posición de instalación: Evalúe el espacio de montaje disponible y las condiciones ambientales para seleccionar una báscula con dimensiones y grados de protección adecuados.

Método para establecer puntos de referencia: Elija entre escalas incrementales con marcas de referencia o escalas absolutas, en función de sus requisitos de referencia y localización.

Además, tenga en cuenta factores como la resistencia ambiental (temperatura, vibraciones, contaminación), la interconexión con su sistema de control y la fiabilidad a largo plazo a la hora de hacer su selección final.

A continuación encontrará respuestas a algunas preguntas frecuentes:

Una regla de rejilla es una herramienta de medición de precisión utilizada para determinar la posición o la distancia con gran exactitud. Su funcionamiento se basa en el principio de difracción o detección de transiciones periódicas. En las básculas ópticas de rejilla, una fuente de luz se proyecta sobre una rejilla -una estructura periódica de líneas o ranuras- creando un patrón de zonas claras y oscuras. Cuando la báscula se mueve, los sensores detectan estas transiciones y las convierten en señales electrónicas que se cuentan para determinar la posición exacta con respecto a un punto de referencia. Este método permite realizar mediciones muy precisas y repetibles, esenciales en aplicaciones como el mecanizado CNC, el fresado, el rectificado y el torneado.

Las reglas graduadas mejoran la precisión en el mecanizado CNC mediante varios mecanismos clave. Proporcionan mediciones de alta resolución, a menudo a nivel de micras o submicras, lo que permite detectar con precisión pequeños cambios de desplazamiento en la herramienta o la pieza. Esta alta resolución garantiza que el mecanizado cumpla estrictos requisitos de precisión. Además, las reglas de rejilla ofrecen supervisión y realimentación en tiempo real del estado de desplazamiento o movimiento, lo que permite al sistema CNC detectar y corregir rápidamente cualquier desviación. Esta retroalimentación en tiempo real forma un sistema de control de bucle cerrado con el controlador CNC, comparando continuamente los datos de posición reales con los valores establecidos y realizando los ajustes necesarios para mantener la precisión. Las avanzadas tecnologías ópticas utilizadas en las modernas reglas de rejilla mejoran la intensidad de la señal y la resistencia a las interferencias, garantizando un funcionamiento fiable incluso en entornos difíciles. El robusto diseño de estas básculas, que incluye características como rodamientos de alta calidad y resistencia al agua y al polvo IP54, contribuye aún más a su durabilidad y fiabilidad, reduciendo los costes de mantenimiento y los tiempos de inactividad. En conjunto, estas funciones mejoran la precisión y la eficacia de las operaciones de mecanizado CNC.

Los grados de precisión más comunes de las reglas de rejilla son 5 micras, 3 micras y 2 micras. El grado de precisión de 5 micras suele ser el preferido en los centros de mecanizado CNC debido a su equilibrio entre precisión y coste. Estas reglas son esenciales para mediciones de alta precisión en diversas aplicaciones, como maquinaria CNC, sistemas de automatización y metrología. La resolución de las escalas de rejilla puede variar, con resoluciones comunes que incluyen 10 μm, 5 μm, 1 μm y 0,5 μm, lo que las hace adecuadas para una amplia gama de tareas de precisión.

Las reglas con rejilla se utilizan normalmente en una gran variedad de aplicaciones industriales y de medición precisa gracias a su gran precisión y fiabilidad. Entre las áreas clave en las que se emplean habitualmente las reglas de rejilla se incluyen la maquinaria CNC y la automatización, donde proporcionan datos de posición precisos para un movimiento exacto y uniforme de los componentes de las máquinas. También se utilizan en metrología para realizar mediciones de alta precisión, calibrar y verificar la precisión de otros instrumentos de medición. En medición industrial, las reglas de retícula son cruciales para mediciones lineales y angulares en entornos de fabricación, control de calidad e investigación. Además, son esenciales en ingeniería de precisión para lograr un posicionamiento y movimiento precisos en la producción de piezas de precisión, robótica y otras tecnologías de fabricación avanzadas.

Para mantener y limpiar una báscula de rejilla, siga estas directrices para garantizar su precisión y longevidad:

Si sigue estas prácticas de mantenimiento y limpieza, se asegurará de que sus balanzas de rejilla sigan siendo precisas y funcionales durante largos periodos.

Las diferencias entre los distintos tipos de escalas de rejilla -acero, vidrio y ópticas- radican principalmente en sus materiales, aplicaciones, requisitos de precisión y necesidades de mantenimiento.

Las escamas de rejilla de acero se utilizan normalmente en entornos industriales para tareas como suelos, peldaños de escaleras y desagües. Son conocidas por su durabilidad y capacidad de carga. Las rejillas de acero requieren relativamente poco mantenimiento, pero deben limpiarse e inspeccionarse periódicamente para comprobar su integridad estructural.

Las escalas de rejilla de vidrio, utilizadas a menudo en herramientas de medición de precisión, ofrecen una gran precisión y estabilidad. Son menos sensibles a la dilatación térmica que las escalas metálicas, lo que las hace adecuadas para entornos en los que los cambios de temperatura pueden afectar a las mediciones. Su mantenimiento requiere una limpieza cuidadosa para evitar arañazos y otros daños.

Las escalas de rejilla óptica, utilizadas en aplicaciones como la espectroscopia y la tecnología láser, son cruciales para el análisis espectral de alta resolución. Estas escalas pueden ser reflectantes o transmisivas y requieren una fabricación extremadamente precisa para mantener sus propiedades ópticas. Son sensibles a factores ambientales como la temperatura y la humedad, y necesitan una manipulación y un almacenamiento cuidadosos para evitar daños.

En resumen, las reglas de rejilla de acero son robustas y se utilizan en aplicaciones industriales, las reglas de rejilla de vidrio ofrecen gran estabilidad y precisión para herramientas de medición, y las reglas de rejilla óptica proporcionan una precisión excepcional para aplicaciones ópticas, pero requieren un mantenimiento meticuloso.