¿Cómo afecta el tamaño de la abertura inferior de la matriz a las dimensiones finales de las piezas metálicas en el plegado por aire? Esta pregunta es crucial para garantizar la precisión en la fabricación de metales. El artículo explora el impacto de las diferentes aperturas de la matriz inferior en la precisión y consistencia de las piezas metálicas dobladas. Al comprender esta relación, los lectores aprenderán a conseguir plegados más precisos y a mejorar la calidad de sus proyectos de metalistería.

El plegado es un proceso metalúrgico que consiste en dar a las piezas metálicas en bruto los ángulos y formas deseados mediante técnicas como el plegado y el estirado. Ofrece una gran flexibilidad, facilidad de uso y rentabilidad, lo que lo convierte en un método muy utilizado en la industria de transformación de chapas metálicas.

En la producción de estructuras de acero para locomotoras eléctricas modernas, las piezas estructurales cruciales suelen estar hechas de chapas de grosor medio con diseños de ángulo R grande. Estas piezas se suelen doblar mediante CNC. prensas plegadorasque utilizan el simple movimiento ascendente y descendente de un cilindro y una herramienta de plegado para formar formas complejas.

Sin embargo, se ha observado que con el mismo equipo de procesamiento, materiales y matrices superiores, las piezas formadas mediante curvado por aire pueden variar de tamaño de un lote a otro. Tras eliminar los efectos de las diferencias de grosor del material y tensión interna debido a los diferentes números de horno, se determinó que la causa de la variación de tamaño era el uso de diferentes tamaños de abertura de la matriz inferior por parte del operario de la máquina durante las operaciones de doblado.

El objetivo de este artículo es proporcionar una guía de producción discutiendo brevemente el impacto de la selección del tamaño de la abertura inferior de la matriz en las dimensiones de conformado en el plegado de chapa.

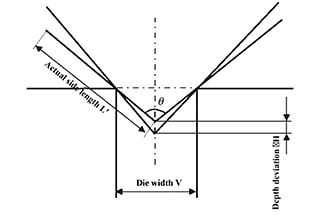

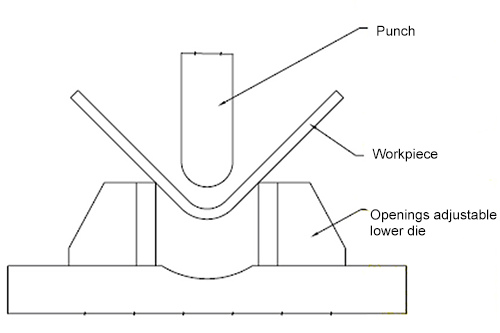

El plegado por aire, también conocido como plegado en hueco, es un proceso de trabajo del metal en el que las matrices superior e inferior no se presionan entre sí. El ángulo de flexión se consigue ajustando la profundidad de la matriz superior en la inferior. Cuanto más profundo penetre el troquel superior en el inferior, menor será el ángulo de plegado, y viceversa.

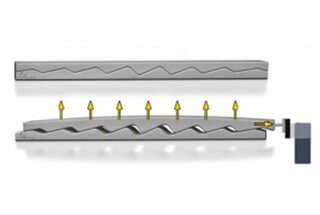

Para tener en cuenta el rebote de flexión, el proceso de flexión debe sobrecurvarse para garantizar que el ángulo de flexión final, tras el rebote, coincida con el ángulo de diseño. El estado de curvado puede visualizarse en la Figura 1.

Figura 1 Flexión por aire diagrama (radio inferior del troquel simplificado)

En la actualidad, las plegadoras CNC de uso generalizado pueden calcular automáticamente la profundidad de plegado mediante su Sistemas CNC. La máquina está equipada con un sistema de corrección por realimentación y una unidad hidráulica que permiten controlar automáticamente el ángulo de plegado, minimizando la intervención del operario.

Sin embargo, a pesar de estos avances, sigue siendo difícil conseguir el ángulo programado en una sola operación de plegado debido a diversos factores, como desviaciones en el modelo de cálculo, errores en el grosor de la chapa, diferencias en los tipos de material y liberación de tensiones dentro del material. Por ello, sigue siendo necesario realizar pruebas de plegado antes de la producción en serie.

El método de proceso analizado en este artículo es el curvado por aire.

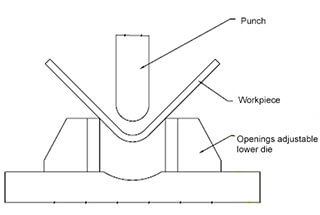

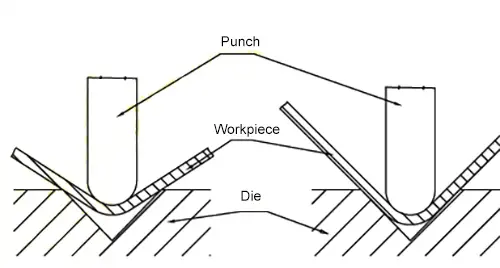

Con el acuñado, la chapa se coloca entre las matrices superior e inferior y se dobla libremente al principio. A medida que se empuja la matriz superior hacia abajo, el material y la superficie de la matriz inferior se acercan gradualmente, y el área de flexión del material disminuye hasta el punto más bajo de la carrera, momento en el que el material queda totalmente presionado contra la matriz superior. El ángulo y el radio de curvatura deseados se consiguen mediante la aplicación de fuerza de flexióncomo se ilustra en la figura 2.

Fig. 2 Proceso de acuñación (radio de la matriz inferior simplificado)

Debido a su gran flexibilidad, amplia gama de aplicaciones, bajo coste y otras características ventajosas, el curvado por aire ha superado a la acuñación como método de proceso preferido para transformación de chapa empresas. En comparación con el acuñado, la presión de plegado del plegado por aire suele ser sólo de un tercio, lo que reduce el tonelaje necesario para la plegadora y controla eficazmente los costes.

Por otro lado, el ángulo de la matriz inferior en el acuñado determina el ángulo de plegado final del producto, lo que lo hace menos adecuado para el mercado actual de la chapa, que prioriza la personalización individual y la producción flexible. Es más adecuado para la producción a mediana y gran escala. Además, la excesiva presión de flexión del acuñado limita su uso al procesamiento de chapas finas.

Aunque el plegado por aire tiene algunas limitaciones en cuanto a la precisión del producto, los avances en los equipos de plegado han reducido gradualmente esta desviación hasta un nivel aceptable para la mayoría de los productos.

Se diseña un sencillo experimento de verificación para comparar el impacto de la selección del tamaño de la abertura de la matriz en el tamaño de la forma de flexión.

Condiciones experimentales

Para garantizar la fiabilidad del experimento de verificación, se toman medidas para minimizar la influencia de posibles variables externas en los resultados experimentales. Las condiciones reales del lugar y las instalaciones experimentales, el tipo de materiales utilizados en el experimento, la dirección de descarga y la tipo de troqueles para minimizar su impacto en los resultados. Las condiciones se detallan en el Cuadro 1.

Cuadro 1 Condiciones básicas del experimento de verificación

| NO. | Nombre del proyecto | Contenido | Nota |

| 1 | Material de la muestra | t16-S355 | Lo mismo con el número del horno |

| 2 | Blanking | CNC Fino Corte por plasma | Granallado posterior al corte |

| 3 | Mecanizado de piezas | Fresado horizontal de ambos extremos | |

| 4 | Configuración de la pieza | En línea de plegado es perpendicular a la dirección de enrollado de la chapa. | |

| 5 | Especificaciones de la pieza | 300mm*B | Medición real tras el fresado numérico B |

| 6 | Equipo experimental | 500T Prensa plegadora CNC | Amada |

| 7 | Troquel superior | Troquel superior general R40 | |

| 8 | Troquel inferior | Troquel inferior ajustable para aberturas | |

| 9 | Calibre trasero | Pruebe a plegar y fijar para asegurarse de que las dimensiones de colocación son idénticas. | |

| 10 | Herramientas de detección | Calibre vernier de 500 mm, cuadrado de asiento ancho | 50 graduación |

Eroceso experimental

El objetivo del experimento de verificación es medir las dimensiones L1 y L2 de la pieza después del doblado y utilizar la suma L (L=L1+L2) como valor comparativo para el experimento. La variable experimental es el tamaño de la abertura inferior de la matriz.

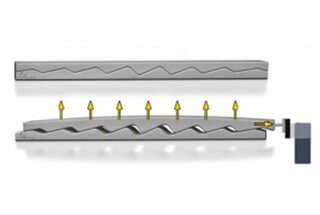

El tamaño ajustable de la abertura de la matriz inferior se utiliza para eliminar la influencia de otros factores estructurales de la matriz en los resultados experimentales. La estructura de la probeta se representa en la figura 3.

Figura 3 Estructura de la muestra

Durante el experimento, la probeta se midió primero con un calibre de vernier de 500 mm después del mecanizado, y la dimensión lineal de las dos superficies de mecanizado en su extremo se registró como 557,50 mm.

A continuación, se aumentó gradualmente el tamaño de la abertura inferior de la matriz y se realizaron múltiples doblados de prueba. De las piezas de prueba producidas con cada tamaño de abertura, se seleccionó la que presentaba el mejor ángulo de doblado utilizando un cuadrado de asiento ancho.

A continuación, se midieron los valores L1 y L2 del espécimen seleccionado y se calculó el valor comparativo L.

Resultados experimentales

En el experimento se utilizaron seis tamaños de abertura de matriz diferentes, comprendidos entre 160 mm y 400 mm. De las muestras plegadas, se seleccionaron las seis mejores y se midieron las dimensiones L1 y L2 para obtener el valor calculado L (L=L1+L2).

Se utilizó como tamaño de referencia el tamaño L de la pieza plegada utilizando el tamaño de abertura inferior de la matriz de 160 mm. La desviación se comparó con los valores L de las demás piezas de ensayo, y los resultados se presentan en la Tabla 2.

Cuadro 2 Efecto del tamaño de apertura de la matriz inferior sobre el plegado conformado talla

| NO. | El tamaño de apertura del troquel inferior | Valor calculado L (L=L1+L2) | Valor de desviación |

| 1 | 160 | 596.12 | 0 |

| 2 | 180 | 596.14 | 0.02 |

| 3 | 200 | 596.22 | 0.1 |

| 4 | 300 | 598.86 | 2.74 |

| 5 | 350 | 602.48 | 6.36 |

| 6 | 400 | 606.14 | 10.02 |

Los resultados experimentales indican una correlación positiva entre el tamaño de la forma de flexión y el tamaño de la abertura de la matriz inferior. El valor L teórico de la probeta después del plegado se calculó en 596 mm. Utilizando como referencia el valor medido de 596,12 mm para la pieza plegada con un tamaño de abertura de la matriz inferior de 160 mm, se comprobó que cuando el tamaño de la abertura es de 10 a 12,5 veces el espesor de la chapa, el tamaño entra dentro de la tolerancia aceptable para chapa metálica partes.

Se observaron desviaciones de las tolerancias normales de la pieza de trabajo para aperturas de matriz inferiores de hasta 300 mm. La desviación aumentó a 10,02 mm cuando se eligió un tamaño de abertura de matriz inferior de 400 mm, una desviación significativa del tamaño de la pieza de trabajo.

Estos resultados demuestran el importante impacto que tiene la selección del tamaño de la abertura inferior de la matriz en el tamaño de la pieza formada en el plegado por aire. Para garantizar las dimensiones deseadas, se recomienda elegir un tamaño de abertura de matriz inferior que sea aproximadamente 10 veces el grosor de la chapa. Sin embargo, también es importante tener en cuenta el ángulo R del plegado, ya que el uso de una matriz inferior con una abertura demasiado pequeña puede impedir que el pistón descienda lo suficiente, provocando un plegado incompleto o incluso daños en el utillaje.

Los resultados experimentales muestran una correlación positiva entre el tamaño de la curva formada y el tamaño de la abertura inferior de la matriz. En este experimento, la probeta en forma de L tenía una longitud de 557,50 mm y todas las probetas tenían el mismo tamaño.

Se puede concluir que los cambios en el tamaño de la abertura inferior de la matriz provocan una tendencia al aumento de las dimensiones L1 y L2 cuando la pieza se dobla por aire. Es probable que este cambio se deba a una modificación del ángulo R interior tras el conformado.

Como no hay medios precisos para medir el ángulo R interior después del conformado, se puede deducir que el tamaño del ángulo R interior también está positivamente correlacionado con el tamaño de la abertura inferior de la matriz.

Para garantizar la precisión de las dimensiones conformadas de la pieza, se recomienda elegir el tamaño de abertura más pequeño posible para la matriz inferior durante el plegado.

Este artículo se centra en el impacto del tamaño de la abertura de la matriz en el tamaño de la pieza formada durante el plegado por aire de chapas gruesas. Un sencillo experimento de verificación reveló que, en las mismas condiciones de proceso para el plegado por aire, existe una correlación positiva entre el tamaño de la abertura inferior de la matriz y el tamaño de la curva formada.

En los casos en que el tamaño de la pieza de trabajo es crítico, especialmente si se imponen requisitos estrictos al tamaño de conformado del ángulo R interior, se recomienda utilizar el método de acuñado y las herramientas correspondientes, que pueden producir el doble del resultado deseado con la mitad de esfuerzo.

Hay que señalar que los experimentos de verificación descritos en este artículo no son muy rigurosos ni precisos debido a las limitaciones de equipo y personal, herramientas de medicióny otros factores. No obstante, los resultados experimentales pueden proporcionar explicaciones y orientaciones útiles para la producción y tienen importancia práctica.