¿Por qué fallan a veces las soldaduras de las aleaciones de magnesio, causando problemas costosos y peligrosos? Este artículo desvela los defectos más comunes en las soldaduras de aleaciones de magnesio, como estomas, inclusión de escoria y grietas. Al comprender estos problemas y sus orígenes, los ingenieros y soldadores pueden mejorar significativamente la calidad y fiabilidad de las soldaduras. Explore cómo detectar, prevenir y solucionar estos defectos de soldadura críticos para garantizar soldaduras más seguras y duraderas.

Los requisitos para soldar estructuras, productos y juntas son diversos, incluyendo el rendimiento de las juntas y los requisitos organizativos. Además, no debe haber defectos de aspecto, forma, precisión dimensional, formación de la soldadura, superficie e interior.

Para identificar y resolver rápidamente los problemas, suele realizarse primero un macroanálisis, seguido de un análisis microscópico si es necesario. El enfoque clave del macroanálisis es el análisis de defectos de uniones soldadas.

El método de análisis de estructuras metalográficas de bajo aumento se utiliza para determinar la causa de los defectos internos de la unión soldada mediante inspección, junto con el análisis de microestructuras de alto aumento. Esto ayuda a identificar formas de evitar y eliminar defectos, mejorando así la calidad de la unión soldada.

Mediante la toma de muestras, el esmerilado, el grabado y la fotografía de bajo aumento, se pueden inspeccionar de forma clara e intuitiva los macrodefectos de las uniones soldadas. Esto, combinado con las normas de soldadura correspondientes, se utiliza para evaluar si la proceso de soldaduraLos trabajadores y la estructura cumplen los requisitos de uso pertinentes.

En función de las causas de formación y las formas de los defectos, los macrodefectos en las soldaduras pueden dividirse principalmente en las siguientes categorías:

Durante el proceso de cristalización en la soldadura, los gases pueden quedar atrapados en el baño de soldadura y formar estomas antes de que puedan escapar.

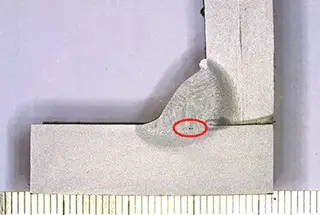

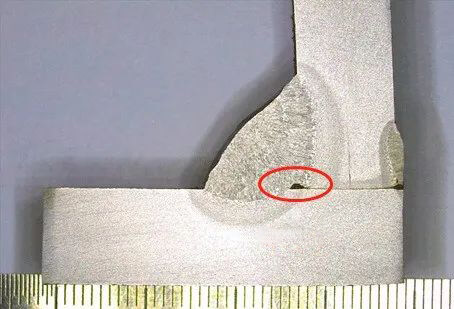

Los estomas son un tipo común de defecto que puede producirse en las uniones soldadas, tanto en la superficie de la soldadura como en su interior.

Estos defectos pueden ser difíciles de detectar con los métodos convencionales de producción de soldaduras, lo que puede provocar daños graves.

Los poros internos que se desarrollan dentro de la soldadura se denominan poros internos, mientras que los poros superficiales son los que son visibles en el exterior de la soldadura.

La inclusión de escoria se refiere a la presencia de escoria u otros materiales no metálicos.materiales metálicos dentro de la soldadura, que es un defecto de soldadura común.

En técnicas de soldadura utilizando hilo relleno de fundente, como la soldadura por arco sumergido, puede formarse escoria como resultado de una deposición deficiente del hilo. En la soldadura con CO2 soldadura sin fundente, puede producirse escoria a partir de productos desoxidados que permanecen dentro del metal de soldadura multicapa.

La penetración incompleta se refiere a la parte de la raíz de la articulación que queda sin rellenar durante el proceso de soldadura.

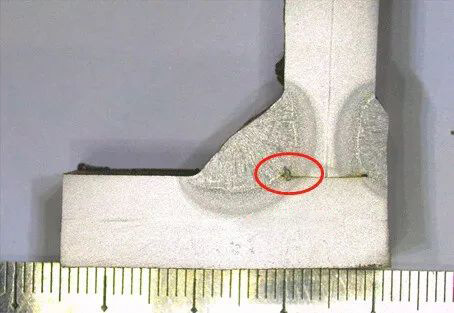

La fusión incompleta es un defecto de soldadura común, que se produce cuando hay un hueco local entre el metal de soldadura fusionado y el metal base o entre el metal de soldadura fusionado y los cordones o capas de soldadura adyacentes.

La zona entre el metal base y el metal de soldadura que no se funde completamente durante la soldadura por puntos se denomina fusión incompleta.

Las grietas de soldadura pueden clasificarse en varios tipos en función de su aspecto y sus causas, incluidas las grietas calientes (como las grietas de cristalización, las grietas de licuefacción a alta temperatura y las grietas de multilateralización), grietas frías (como grietas retardadas, grietas de fragilización por endurecimiento y grietas de bajo contenido plástico), grietas por recalentamiento y desgarros laminares.

El destalonado, también conocido como defecto de destalonado, se produce cuando el metal depositado durante la soldadura no cubre totalmente la parte fundida del metal base, lo que da lugar a un surco por debajo de la superficie del metal base en la punta de la soldadura.

Este hueco se debe a que el arco de soldadura funde el borde de la soldadura sin ser rellenado por el metal fundido del varilla para soldar.

Si la socavación es demasiado profunda, puede debilitar la resistencia de la junta y causar daños estructurales en el lugar de la socavación.

Además de los defectos mencionados anteriormente, otros comunes defectos de soldadura incluyen porosidad, solape en frío, quemadura, cordón de soldadura, cavidad de contracción, picadura, colapso, tamaño desigual del cordón de soldadura, concavidad o convexidad excesiva y ángulo de convergencia desigual de la soldadura.