Imagine un mundo en el que las máquinas CNC puedan diagnosticar sus propios problemas, programarse a sí mismas y alcanzar niveles de precisión y velocidad sin precedentes. Éste es el futuro del sector de las máquinas herramienta CNC. Este artículo explora seis grandes tendencias que están transformando el sector, desde las capacidades multifuncionales hasta los sistemas inteligentes, y lo que estas innovaciones significan para el futuro de la fabricación. Prepárese para descubrir cómo estos avances revolucionarán los procesos de producción y mejorarán la eficiencia de formas antes inimaginables.

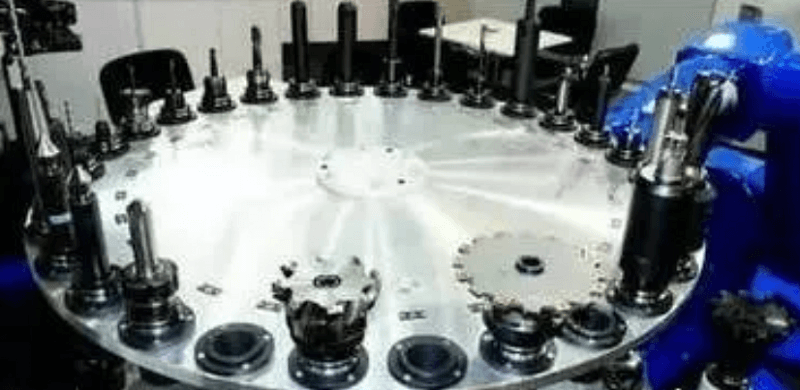

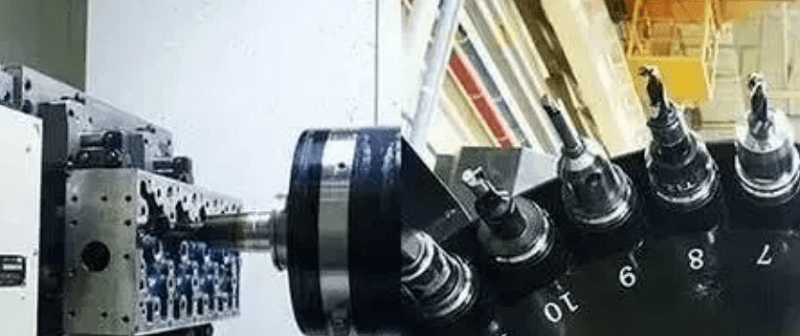

Las máquinas CNC modernas están equipadas con un cambiador automático de herramientas, con una capacidad de almacén de herramientas de hasta 100 o más, lo que permite a varios centros de mecanizado realizar fresados, mandrinados, perforaciónEl CNC puede realizar simultáneamente operaciones de torneado, escariado, roscado y otros procesos en la misma máquina. Además, las máquinas CNC avanzadas también utilizan capacidades de corte multihusillo y multifaz.

El sistema CNC permite la comunicación de datos entre máquinas CNC y puede controlar directamente varias máquinas.

La velocidad y la precisión son dos factores críticos en las máquinas CNC, que repercuten en la eficacia del mecanizado y la calidad del producto.

El sistema CNC emplea un procesador de alta frecuencia y alta precisión para mejorar la velocidad de cálculo básica del sistema. Además, el uso de circuitos integrados de escala ultra grande y estructuras multiprocesador mejora la capacidad de procesamiento de datos del sistema, concretamente la velocidad y la precisión de las operaciones de interpolación.

El motor lineal se utiliza para accionar el servoalimentador lineal de la mesa de la máquina, ofreciendo una velocidad y una respuesta dinámica excepcionales.

La implementación de la tecnología de control de avance reduce significativamente el error de histéresis de seguimiento, mejorando así la precisión del corte de esquinas durante el mecanizado.

Moderno Máquina CNC están incorporando la tecnología de control adaptativo, que permite al sistema ajustar los parámetros de trabajo en tiempo real en función de los cambios en las condiciones de corte. De este modo, el proceso de mecanizado mantiene unas condiciones óptimas, lo que se traduce en una mayor precisión, una reducción de los costes y un aumento de la productividad. rugosidad superficialy una mayor vida útil de las herramientas, así como una mayor eficacia de la producción.

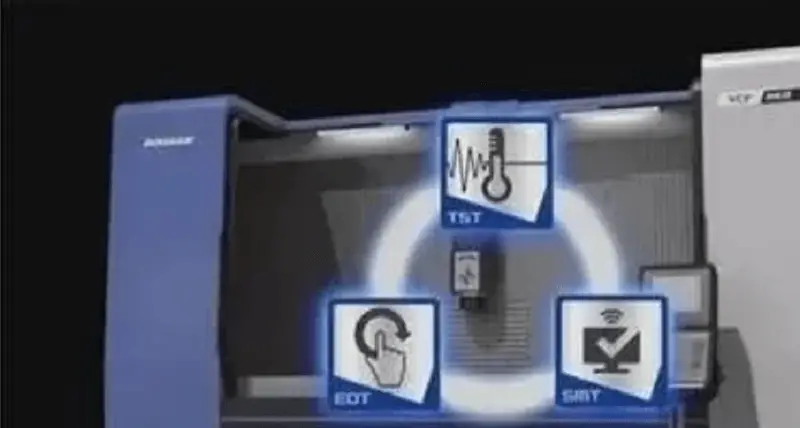

El sistema CNC dispone de funciones de autodiagnóstico y autorreparación que le permiten supervisar y comprobar continuamente el sistema y los equipos conectados. En caso de avería, el sistema activará una alarma de avería para indicar la ubicación y la causa del problema, y tomará las medidas oportunas, como la desconexión. También puede cambiar automáticamente a un módulo de repuesto para mantener el funcionamiento sin personal.

Para responder a la creciente demanda de capacidad de resolución de problemas, la tendencia se orienta hacia el uso de sistemas de diagnóstico experto basados en inteligencia artificial.

Con los avances en la tecnología de aplicaciones informáticas, el uso de la programación automática interactiva CAD/CAM es cada vez más común en el campo de la tecnología CNC. Esto implica utilizar un dibujo CAD del patrón de mecanizado y hacer que el ordenador calcule y posprocese los datos de la trayectoria de la herramienta para generar automáticamente el programa de mecanizado de la pieza NC, integrando eficazmente CAD y CAM.

La tecnología CIMS permite ahora una programación CAD/CAPP/CAM totalmente automatizada. A diferencia del sistema CAD/CAM, los parámetros del proceso de programación se obtienen directamente de la base de datos CAPP dentro del sistema sin intervención humana.

La fiabilidad de las máquinas CNC es una de las principales preocupaciones de los usuarios. Para solucionarlo, Sistemas CNC utilizar más chips de circuitos integrados y emplear circuitos integrados de gran o ultra gran escala para reducir el número de componentes y mejorar la fiabilidad.

El uso de hardware y software que se adaptan a las distintas funciones de control y la utilización de estructuras de hardware modulares, estandarizadas y generalizadas facilitan la mejora de la producción y el control de calidad.

Los diagnósticos automáticos de arranque, en línea y fuera de línea ayudan a solucionar los problemas y activar las alarmas del hardware, el software y los dispositivos externos del sistema. Las alertas de alarma permiten una rápida localización de averías, y la tecnología de tolerancia a fallos y el diseño "redundante" de las piezas importantes permiten la autorreparación. También se utilizan diversas tecnologías de comprobación y supervisión para proteger automáticamente contra sobrecarreras de producción, daños en las cuchillas, interferencias, fallos de alimentación y otros accidentes.

La tendencia a la miniaturización de los sistemas de control digital ha facilitado la integración de componentes mecánicos y eléctricos. El sistema utiliza ahora componentes integrados a escala ultra grande y placas de circuito impreso multicapa, y utiliza métodos de instalación tridimensionales para permitir la instalación de componentes electrónicos de alta densidad, reduciendo el tamaño total del sistema. El uso de nuevas pantallas finas LCD en color, en lugar de los tradicionales tubos de rayos catódicos, ha miniaturizado aún más el sistema operativo CNC. Esto permite montar el sistema directamente en el equipo de la máquina herramienta, lo que lo hace más fácil de usar para el CNC. funcionamiento de la máquina.