¿Y si pudiéramos descubrir la resistencia oculta de los metales con unas pocas técnicas ingeniosas? Este artículo profundiza en cuatro procesos probados -reforzamiento por solución sólida, endurecimiento por deformación, reforzamiento por grano fino y reforzamiento por segunda fase- que mejoran significativamente la durabilidad y el rendimiento de los metales. Descubra cómo estos métodos transforman metales ordinarios en materiales robustos y de alto rendimiento, y conozca la ciencia que hay detrás de sus aplicaciones. Sumérjase para comprender cómo estos procesos pueden beneficiar a su próximo proyecto de ingeniería.

El fenómeno de disolución sólida de los elementos de aleación en el metal matriz que provoca un cierto grado de distorsión de la red mejora la resistencia de la aleación.

Los átomos del soluto que se disuelven en la solución sólida provocan la distorsión de la red, lo que aumenta la resistencia al movimiento de las dislocaciones y dificulta el deslizamiento. Como resultado, aumentan la resistencia y la dureza de la solución sólida de la aleación. Este fenómeno de fortalecimiento del metal mediante la formación de una solución sólida por disolución de un elemento soluto específico se conoce como fortalecimiento de la solución sólida.

Cuando la concentración del átomo de soluto es óptima, la resistencia y dureza puede mejorarse, pero su tenacidad y plasticidad disminuyen.

Cuanto mayor es la concentración de átomos de soluto, más pronunciado es el efecto de refuerzo, sobre todo a bajas concentraciones, donde el efecto es más significativo.

Cuanto mayor sea la diferencia de tamaño atómico entre el átomo de soluto y el metal de la matriz, mayor será el efecto de refuerzo.

Los átomos intersticiales de soluto tienen un efecto reforzador de la solución sólida mayor que los átomos de sustitución. Además, la distorsión de la red causada por los átomos intersticiales en los cristales cúbicos centrados en el cuerpo es asimétrica, por lo que el efecto de refuerzo es mayor que en los cristales cúbicos centrados en la cara. Sin embargo, la solubilidad sólida de los átomos intersticiales es muy limitada, por lo que el efecto de refuerzo real también es limitado.

Cuanto mayor sea la diferencia en el número de electrones de valencia entre el átomo de soluto y el metal de la matriz, más pronunciado será el efecto de refuerzo de la solución sólida. En otras palabras límite elástico de la solución sólida aumenta al aumentar la concentración de electrones de valencia.

El grado de fortalecimiento de la solución sólida depende principalmente de los siguientes factores:

(1) La diferencia de tamaño entre los átomos de la matriz y los átomos del soluto:

Cuanto mayor es la diferencia de tamaño, más se altera la estructura cristalina original y más difícil resulta el deslizamiento de las dislocaciones.

(2) El importe de elementos de aleación:

Cuanto mayor sea la cantidad de elementos de aleación añadidos, mayor será el efecto de refuerzo.

Si se añaden demasiados átomos, ya sean demasiado grandes o demasiado pequeños, se superará la solubilidad. Esto da lugar a otro mecanismo de refuerzo conocido como refuerzo de la fase de dispersión.

(3) El efecto de refuerzo de la solución sólida de los átomos de soluto intersticiales es mayor que el de los átomos de sustitución.

(4) Cuanto mayor sea la diferencia en el número de electrones de valencia entre el átomo de soluto y el metal de la matriz, más pronunciado será el efecto de refuerzo de la solución sólida.

El límite elástico, la resistencia a la tracción y la dureza son mayores que los del metal puro.

En la mayoría de los casos, la ductilidad es inferior a la del metal puro.

La conductividad eléctrica es significativamente inferior a la del metal puro.

El refuerzo por solución sólida puede mejorar la resistencia a la fluencia, o pérdida de resistencia a altas temperaturas.

Con el aumento de la deformación en frío, la resistencia y la dureza de los materiales metálicos aumentan, pero la plasticidad y la tenacidad disminuyen.

El fenómeno del aumento de la fuerza y dureza del metal de los materiales, acompañada de una disminución de la plasticidad y la tenacidad durante la deformación plástica por debajo de la temperatura de recristalización, se conoce como endurecimiento por trabajo en frío.

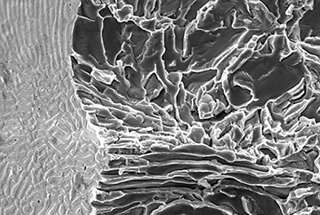

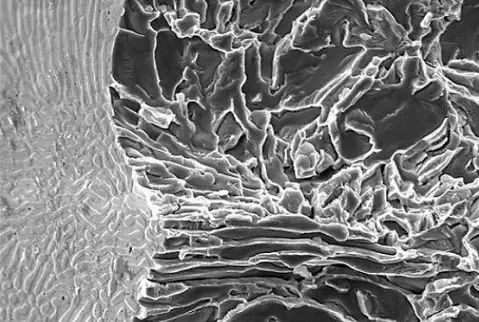

La razón es que durante la deformación plástica del metal, se produce el deslizamiento del grano y las dislocaciones se enredan, lo que hace que el grano se alargue, se rompa y se fibrose, dando lugar a tensión residual dentro del metal.

El grado de endurecimiento por deformación se expresa comúnmente como la relación entre la microdureza de la capa superficial después de la transformación y la de antes de la transformación, y la profundidad de la capa endurecida.

Desde la perspectiva de la teoría de la dislocación:

(1) La intersección de dislocaciones impide su movimiento mediante la formación de dislocaciones de corte;

(2) La reacción entre dislocaciones crea dislocaciones fijas que impiden aún más su movimiento;

(3) La proliferación de dislocaciones conduce a un aumento de la densidad de dislocaciones, lo que incrementa aún más la resistencia al movimiento de las dislocaciones.

El endurecimiento por deformación dificulta el tratamiento posterior de las piezas metálicas.

Por ejemplo, durante la laminación en frío, el chapa de acero será cada vez más duro hasta el punto de que ya no se pueda rodar. Por lo tanto, es necesario incluir recocido en el proceso de transformación para eliminar el endurecimiento por deformación mediante calentamiento.

Por ejemplo, en el proceso de corte, la superficie de la pieza se vuelve quebradiza y dura, lo que provoca un desgaste acelerado de la herramienta, un aumento de la fuerza de corte, etc.

El endurecimiento por deformación puede mejorar la resistencia, la dureza y la resistencia al desgaste de los metales, sobre todo en el caso de los metales puros y algunas aleaciones que no pueden reforzarse mediante tratamiento térmico.

Algunos ejemplos son el alambre de acero de alta resistencia estirado en frío y los muelles enrollados en frío, que utilizan la deformación del trabajo en frío para mejorar su resistencia y su límite elástico.

Por ejemplo, las orugas de los tanques y tractores, la placa de mandíbula de las trituradoras y el desvío de las vías férreas también utilizan el endurecimiento por deformación para mejorar su dureza y resistencia al desgaste.

La resistencia superficial de los materiales, piezas y componentes metálicos puede mejorarse significativamente mediante el estirado en frío, el laminado y el granallado. granallado (como se describe en el refuerzo de la superficie).

Cuando las piezas se someten a esfuerzos, la tensión local en algunas zonas puede superar a menudo el límite elástico del material, provocando una deformación plástica. Sin embargo, el endurecimiento por deformación restringe el desarrollo continuado de la deformación plástica, mejorando así la seguridad de las piezas y los componentes.

Cuando se estampa una pieza o componente metálico, la deformación plástica va acompañada de un reforzamiento, lo que provoca la transferencia de la deformación a la pieza circundante no trabajada y endurecida.

Mediante acciones alternas repetidas, se pueden obtener piezas estampadas en frío con una deformación uniforme de la sección transversal, y se puede mejorar el rendimiento de corte del acero de bajo contenido en carbono, facilitando la separación de las virutas.

Sin embargo, el endurecimiento por deformación también dificulta el procesamiento posterior de las piezas metálicas. Por ejemplo, el alambre de acero estirado en frío se vuelve difícil de estirar debido al endurecimiento por deformación, requiere una cantidad significativa de energía y puede incluso romperse. Por ello, debe recocido para eliminar el endurecimiento por deformación antes de seguir estirándolo.

Del mismo modo, en el proceso de corte, hacer que la superficie de la pieza sea quebradiza y dura mediante el endurecimiento por deformación aumenta la fuerza de corte y acelera el desgaste de la herramienta durante el re-corte.

El método de mejora de las propiedades mecánicas de materiales metálicos mediante el refinamiento del grano se conoce como refuerzo del grano fino.

En la industria, el refinado de granos se utiliza para mejorar la resistencia de los materiales.

Los metales suelen estar compuestos por muchos granos y se denominan policristales. El tamaño de los granos puede expresarse en términos de número de granos por unidad de volumen; un número mayor indica granos más finos.

Los experimentos demuestran que los metales de grano fino tienen mayor resistencia, dureza, plasticidad y tenacidad en comparación con los metales de grano grueso a temperatura ambiente. Esto se debe a que la deformación plástica causada por fuerzas externas en los granos finos puede dispersarse por más granos, lo que da lugar a una deformación plástica más uniforme y a una menor concentración de tensiones.

Además, cuanto más fino es el grano, mayor es el área del límite de grano y más tortuoso se vuelve el límite de grano, lo que dificulta la propagación de las grietas.

Por lo tanto, el método de mejorar la resistencia del material mediante el refinamiento del grano se denomina en la industria refuerzo de grano fino.

Cuanto más fino es el grano, menor es el número de dislocaciones (n) presentes en la agrupación de dislocaciones, lo que se traduce en una menor concentración de tensiones y una mayor resistencia del material.

La ley de reforzamiento del grano fino establece que cuantos más límites de grano haya, más finos serán los granos.

Según la relación Hall-Petch, cuanto menor sea el tamaño medio del grano (d), mayor será el límite elástico del material.

Los métodos para refinar los granos de metales deformados en frío incluyen:

El tamaño de grano puede controlarse ajustando el grado de deformación y la temperatura de recocido.

En comparación con las aleaciones monofásicas, las aleaciones multifásicas contienen una segunda fase además de la fase matriz.

Cuando la segunda fase se dispersa uniformemente en forma de partículas finas dentro de la fase matriz, se produce un importante efecto de refuerzo, denominado refuerzo de segunda fase.

La segunda fase contenida en la aleación tiene los dos efectos siguientes sobre el movimiento de las dislocaciones:

(1) Efecto de refuerzo de las partículas indeformables (mecanismo de derivación).

(2) Efecto de refuerzo de las partículas deformables (mecanismo de corte).

Tanto el refuerzo por dispersión como el refuerzo por precipitación son casos especiales de refuerzo por segunda fase.

El refuerzo de la segunda fase se debe principalmente a la interacción entre la segunda fase y las dislocaciones, que impide el movimiento de las dislocaciones y aumenta la resistencia de la aleación a la deformación.

La resistencia de los materiales metálicos se ve afectada principalmente por su composición, microestructura y estado superficial.

El segundo factor es el estado de tensión, como la tasa de fuerza aplicada y el modo de carga, que puede dar lugar a diferentes resistencias, por ejemplo, la resistencia a la tracción del acero de ultra alta resistencia puede disminuir cuando se ensaya en una atmósfera de hidrógeno.

La forma geométrica y el tamaño de la muestra, así como el medio de ensayo, también influyen considerablemente y a veces pueden ser decisivos.

Sólo hay dos formas de reforzar los materiales metálicos:

En los materiales de ingeniería, la resistencia suele mejorarse mediante un efecto de refuerzo global para conseguir mejores propiedades generales.