¿Alguna vez se ha preguntado cómo se fabrican los elegantes y brillantes fregaderos de acero inoxidable de su cocina? Este artículo le llevará a través del fascinante viaje desde las planchas de acero en bruto hasta el producto final pulido, revelando los intrincados pasos y la maquinaria implicada. Prepárese para explorar el detallado proceso y descubrir qué hace que estos fregaderos sean tan duraderos como bellos.

Antes de entender cómo se fabrican los fregaderos de acero inoxidable, veamos brevemente qué son los fregaderos de acero inoxidable.

Los fregaderos de acero inoxidable aparecieron por primera vez en Europa y Estados Unidos, y los primeros fregaderos de acero inoxidable de China aparecieron en Taiwán.

A principios de los 90, los comerciantes taiwaneses trajeron fregaderos de acero inoxidable cuando invirtieron en China continental.

Al principio, había marcas como "Mantangchun" y más tarde "Molin".

Los fregaderos de acero inoxidable se fabrican utilizando acero inoxidable como materia prima.

El cuerpo principal se procesa mediante estirado integral o soldadura y, a continuación, mediante tratamiento superficial.

Los fregaderos de acero inoxidable se utilizan en las cocinas modernas como una de las piezas indispensables para lavar verduras o platos.

¿Qué equipo se necesita para fabricar fregaderos de acero inoxidable?

Deja que te lo enseñe.

La producción de fregaderos de acero inoxidable requiere:

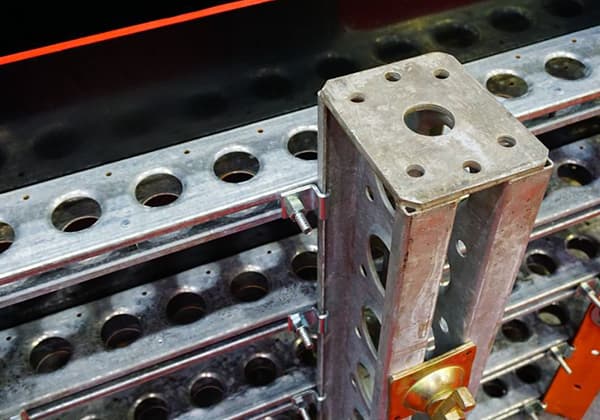

Entre ellas, la trefiladora requiere una trefiladora de 400T y otra de 500T. máquina de prensar.

La prensa de embutición 400T se utiliza para embutir, y la prensa 500T para conformar.

Se necesitará una prensa hidráulica de 200T para el recorte de bordes.

La prensa mecánica se utiliza principalmente para perforar agujeros.

Los 4 juegos de moldes son un troquel de dibujo, un matriz formadorauna matriz de recorte y una matriz de punzonado, respectivamente.

Ahora que ya conocemos brevemente los fregaderos de acero inoxidable y su equipo de fabricación, ¿cómo se fabrican?

Sumerjámonos en el proceso de producción de los fregaderos de acero inoxidable.

La fábrica de fregaderos adquiere planchas de acero de diferentes anchuras y grosores en función de los distintos requisitos de producción del fregadero.

El grosor de la chapa metálica utilizada habitualmente en la fabricación de fregaderos de acero inoxidable oscila entre 0,8 mm y 1,5 mm.

La chapa se entrega a la fábrica de fregaderos en bobinas por peso.

Normalmente, la anchura máxima de la chapa de acero sin cortar es de 1220 mm, y la longitud es casi ilimitada.

La ductilidad de la chapa de acero es limitada.

Para evitar grietas y daños en la chapa de acero durante el proceso de estirado, es necesario aplicar una película de laminación a la chapa de acero en la fase inicial.

El revestimiento sólo cubre un lado de la chapa de acero, y el lado con la película de revestimiento se enfrentará al molde en la siguiente fase de embutición.

El revestimiento de película puede aplicarse antes o después del corte.

Según las diferentes longitudes de diseño de los sumideros de agua, la chapa de acero larga debe cortarse en segmentos con una cuchilla de corte. máquina de corte de chapa para cumplir los requisitos de tamaño del cegado.

En la imagen que se muestra a continuación, se puede ver que los trabajadores completan el recubrimiento de la película controlando el interruptor del rodillo para hacer pasar la película protectora y la chapa de acero por la zona de laminado al mismo tiempo.

Cuando el chapa de acero revestida pasa por la guillotina, el trabajador pulsa el interruptor de la guillotina según sea necesario para cortar la chapa de acero a la longitud requerida.

Una vez cortada, la chapa adquiere una forma rectangular regular.

Para ajustarse a la forma del fregadero, también es necesario introducir la chapa en la cizalla para hacer muescas en las esquinas.

La chapa, después de la esquina muescases generalmente poligonal y a veces tiene aristas de arco.

Aplique el aceite de embutición uniformemente a ambos lados de la chapa después de recubrirla y cortarla.

El aceite de trefilado ayudará a que la chapa se tense de manera uniforme, reducirá la posibilidad de que se produzcan grietas por tracción y prolongará la vida útil del molde y de la máquina de prensado.

Coloque la chapa en la mesa de trabajo de la máquina de embutición.

Hay aberturas en las placas laminadas superior e inferior del banco de trabajo.

El molde del producto se encuentra en la abertura de la placa inferior del banco de trabajo (sombreada en rojo en la siguiente imagen).

Tras pulsar el interruptor del motor, la placa superior de la mesa de trabajo de la prensa hidráulica desciende y toda la mesa de trabajo se hunde.

Durante el proceso de hundimiento, la posición horizontal del molde permanece invariable, de modo que el chapa de acero se fuerza hacia arriba para completar el dibujo de la forma.

La primera profundidad de trazado debe ser igual o superior a 80% de la profundidad total de trazado.

Retire la cubeta formada inicialmente y limpie el banco de trabajo contaminado con el aceite de trefilado.

El fregadero de agua después del primer proceso de trefilado se enviará a la estación de limpieza para pelar la película, y el aceite de trefilado residual se lavará para prepararlo para el recocido proceso.

¿Por qué recocido ¿Es necesario?

En el proceso de embutición, si la profundidad de diseño del fregadero es inferior a 160 mm, se puede conseguir la profundidad deseada en una sola embutición.

Cuando la profundidad del fregadero alcanza entre 180 mm y 250 mm, aumenta mucho la probabilidad de que la chapa de acero inoxidable se rompa por una embutición. Para evitar la rotura y garantizar la calidad del fregadero, es necesario un proceso de recocido.

Para satisfacer la demanda de embutición profunda, actualmente se requiere un tratamiento de recocido y una embutición secundaria.

El tratamiento de recocido restablece la actividad de la chapa de acero inoxidable sometida a grandes tensiones durante el proceso de estirado por primera vez.

La línea de recocido propiamente dicha es una línea de alta temperatura de 20 metros de longitud, con una temperatura de horno de aproximadamente 1150℃.

Las entradas y salidas están situadas a ambos lados, y los sumideros de agua se transportan mediante un cierre de grúa de cable o una cinta transportadora.

La línea puede procesar 30 piezas de fregaderos de agua simultáneamente.

El proceso de recocido también incluye la desmagnetización, que elimina las propiedades magnéticas del acero inoxidable causadas por el trefilado.

Muchas fábricas de fregaderos no tienen su propia línea de recocido y subcontratan el proceso a un taller de recocido externo.

A veces, la planta de fregado utiliza un horno de recocido para satisfacer sus propias necesidades de sustitución.

La pila de agua recocida se somete a un segundo proceso de embutición mediante un molde y una prensa hidráulica.

El segundo dibujo debe estirarse completamente hasta la profundidad diseñada.

Tras el segundo proceso de embutición del sumidero de agua, ya no hay contracción en el borde de la chapa de acero.

En esta fase, es necesario eliminar cualquier recorte sobrante del producto acabado.

Al cortar el borde, es esencial reservar la posición de instalación de la costilla de refuerzo por encima de la contracuenca.

Los orificios de drenaje y los orificios de rebose se perforan sucesivamente en un molde especial mediante la punzonadora.

Dependiendo de las condiciones reales de la chapa y del equipo de punzonado, puede ser necesario eliminar las rebabas del plano de corte.

Si se trata de una balsa de soldadura de rodillos de dos depósitos o de una balsa de soldadura de fondo, es necesario soldarla a la placa superior de la placa de riego después de perforar los orificios.

La soldadura de rollos suele realizarse mediante soldadura CNC, pero también puede ser soldada a mano por operarios.

Si se trata de un soldadura a tope cuenca, es necesario realizar la soldadura a tope en ambos lados de la cuenca.

Una característica distintiva de la cubeta de soldadura a tope es la línea de soldadura entre los dos lados de la cubeta.

Las costillas/ganchos se sueldan utilizando un soldador láser por puntos.

Dependiendo de los ajustes del dispositivo, cada punto de soldadura produce aproximadamente tres soldaduras.

Los nervios de refuerzo de la banda requieren soldadura por puntos varias veces en distintos lugares.

También se puede utilizar pegamento para unir las costillas/ganchos en función de los requisitos del solicitante.

El revestimiento transparente Coni es el único técnica de tratamiento de superficies del fregadero de la serie C.

Además, el tratamiento superficial Los procesos incluyen los CUATRO tipos siguientes:

Aquí se introduce específicamente el proceso de lijado (embutición).

La trituración se divide en tres o cuatro pasos, según la diferencia entre la cuenca y el equipo.

La primera parte que hay que pulir es la parte inferior del fregadero.

A continuación se realiza el rectificado de la pared del fregadero.

Dependiendo del grado de automatización de la planta de fregado, a veces existe el siguiente proceso para aliviar la necesidad de que los trabajadores sepan moler.

Dado que las dos caras adyacentes se pulen en direcciones diferentes, es probable que se produzcan líneas caóticas en los bordes donde se unen las texturas.

Se utilizará una muela abrasiva para eliminar cualquier línea desordenada entre las dos caras verticales.

Al final del proceso de rectificado, la placa superior se rectifica para eliminar el punto de soldadura, las líneas de soldadura y los defectos superficiales visibles en la cuenca.

Excavación del orificio del grifo en la posición según los requisitos del pedido.

Este proceso tiene un alto grado de libertad y puede omitirse directamente según los requisitos del pedido, o puede producirse antes de cualquier proceso posterior a la soldadura.

El marcado del fregadero de acero inoxidable incluye principalmente los dos métodos siguientes: marca láser y marca en relieve.

Gofrado Mark

Empuje el fregadero completamente en la posición de bayoneta para asegurar una posición de impresión consistente.

Marca láser

El grabado por láser se utiliza para marcar.

Además del marcado por láser totalmente automatizado, también existe un marcado por láser de posicionamiento manual de menor coste (como se muestra en la siguiente imagen).

Coloque la membrana semipermeable con el logotipo de la marca en la posición de marcado designada y utilice un emisor láser manual para iluminarla a distancia cero.

El láser atraviesa la parte transmisora de luz de la membrana semipermeable para lograr la cauterización en la superficie de acero inoxidable.

Cualquier daño menor que se produzca en cada fase de producción, pero que siga teniendo valor comercial, se envía a mano al lugar de reparación antes del proceso de pulverización.

Se realiza un tratamiento de pulverización inferior.

La fumigación tiene tres finalidades:

Sin embargo, la mayoría de los fabricantes de fregaderos sólo aplican la pintura durante la pulverización, y no tiene función anticondensación.

Además de la pulverización, el decapado también puede eliminar las manchas de quemadura causadas por el recocido.

El trabajo de limpieza incluye eliminar los restos de aceite de embutición, la suciedad y las salpicaduras de la parte frontal del fregadero, así como los restos de la muela y el acero inoxidable, las huellas dactilares y otro tipo de polvo.

El fregadero puede envasarse en soportes, cajas grandes o incluso envases de venta al por menor, según los requisitos de los distintos clientes.

Por último, el producto se deposita en el almacén y espera a ser entregado en el lugar especificado por el comprador.