Imagine doblar chapa metálica sin dejar ni una sola marca o arañazo. En este artículo, exploramos técnicas innovadoras para el plegado de chapa metálica sin marcas, abordando retos como la fricción, la dureza del material y el diseño de las matrices. Descubrirá métodos como las matrices de tipo rodillo, los insertos de nailon y las películas antiarañazos, todos ellos diseñados para mantener la calidad prístina de las superficies metálicas. Al final, conocerá las mejores prácticas y herramientas para conseguir doblados impecables, mejorando tanto el aspecto como la precisión de sus trabajos en metal.

Las matrices de plegado son componentes cruciales en el conformado de chapa metálica, ya que desempeñan un papel fundamental en la conformación de chapas metálicas con las configuraciones deseadas. A medida que evolucionan sectores como la maquinaria de ingeniería, la automoción, la construcción naval, la industria aeroespacial, la instrumentación eléctrica y la decoración arquitectónica, las empresas de transformación se enfrentan a una demanda cada vez mayor de mayor precisión, complejidad y calidad superficial en los productos de chapa metálica.

El proceso de plegado de materiales como el acero inoxidable y las aleaciones de aluminio presenta retos únicos, sobre todo a la hora de conseguir superficies sin arañazos. Estos materiales, conocidos por su resistencia a la corrosión y su atractivo estético, requieren una manipulación meticulosa para mantener su aspecto impecable durante todo el proceso de conformado.

Para abordar el problema crítico de las marcas de plegado en las superficies de chapa metálica durante el plegado en plegadora, es esencial realizar un análisis exhaustivo de cinco factores clave:

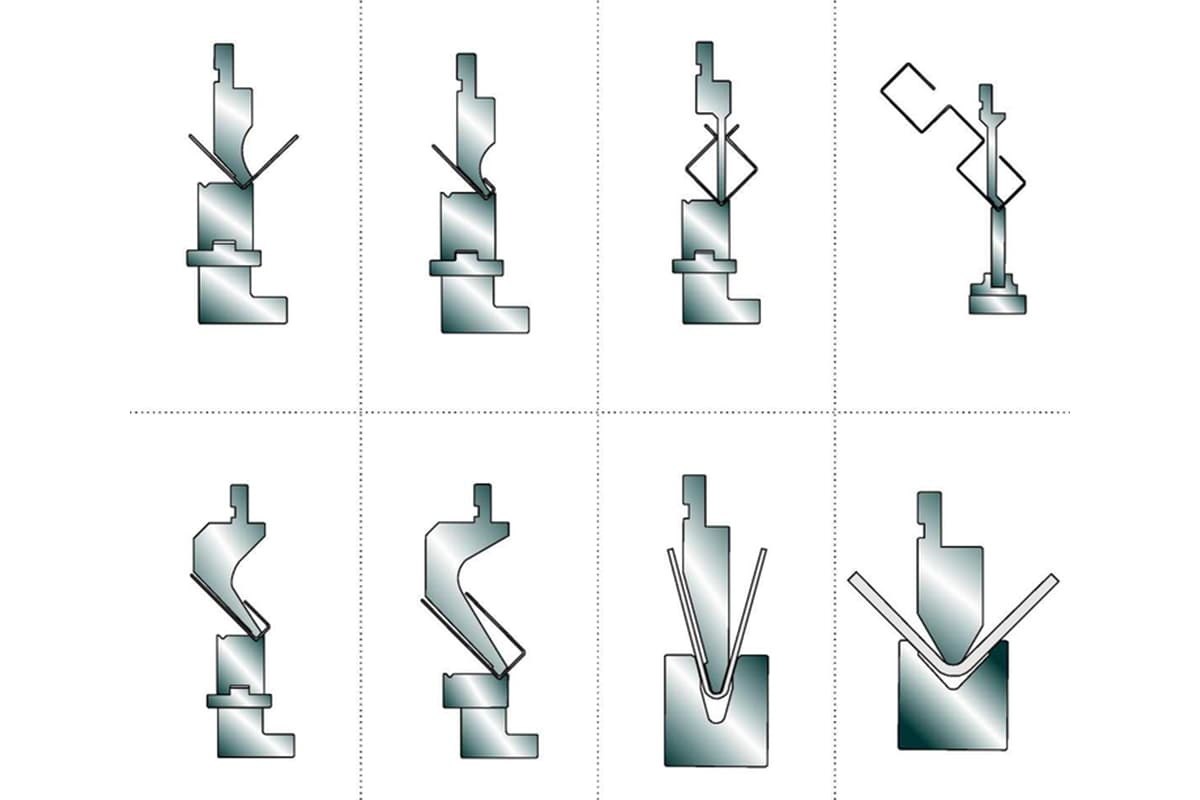

Fig.1

La figura 1 ilustra la configuración convencional de la matriz inferior en las operaciones tradicionales de plegado de chapa. Esta configuración suele incorporar una ranura en forma de V de dimensiones variables para alojar chapas de diversos espesores. Durante el proceso de plegado, el material de la chapa sufre una compleja interacción con los bordes de la ranura en V de la matriz inferior. Esta interacción genera importantes fuerzas de compresión y fricción, lo que da lugar a pronunciadas marcas de doblado en la superficie de la pieza. Estos defectos superficiales, comúnmente denominados "marcas testigo" o "líneas de matriz", suelen tener una anchura aproximadamente 0,414 veces la de la abertura de la ranura en V. Estas imperfecciones comprometen significativamente tanto el atractivo estético como la calidad funcional de la chapa metálica conformada.

Para mitigar estos defectos superficiales inherentes a los métodos de plegado tradicionales, es imperativo abordar tres factores principales: el movimiento relativo entre la chapa y la superficie de la matriz, las fuerzas de fricción en la interfaz y la presión de extrusión localizada inducida por la geometría de la ranura en V. Los diseños avanzados de las matrices y las modificaciones de los procesos son esenciales para minimizar estos efectos perjudiciales y mejorar la calidad general de los productos de chapa doblada.

Si se necesita un producto de chapa sin arañazos ni marcas, un prensa plegadora El operario debe elegir soluciones adecuadas que eviten la fricción entre la chapa y las herramientas.

El problema más común es cómo ocultar las dos líneas que pueden aparecer en la zona de contacto entre el troquel y la chapa. Hay varias formas de evitarlas:

(1) Limpie y lubrique los troqueles:

El roce de los metales y los arañazos y marcas resultantes pueden reducirse eliminando restos como cascarilla o zinc de las matrices y aplicando un lubricante para reducir la fricción.

(2) Troqueles con radio más grande:

Algunas matrices tienen un radio de curvatura mayor entre la superficie superior y el borde de la uve. En la práctica, para una apertura de matriz en V dada, la zona de contacto entre la matriz y la chapa se redondea para disminuir la fricción entre los metales.

Se trata de una solución muy eficaz sin más costes adicionales que los de las matrices, que tienen la misma vida útil que las matrices estándar. El único inconveniente de redondear la zona de apoyo es la necesidad de aumentar ligeramente el borde interno mínimo para evitar que la chapa se caiga.

en la V del troquel

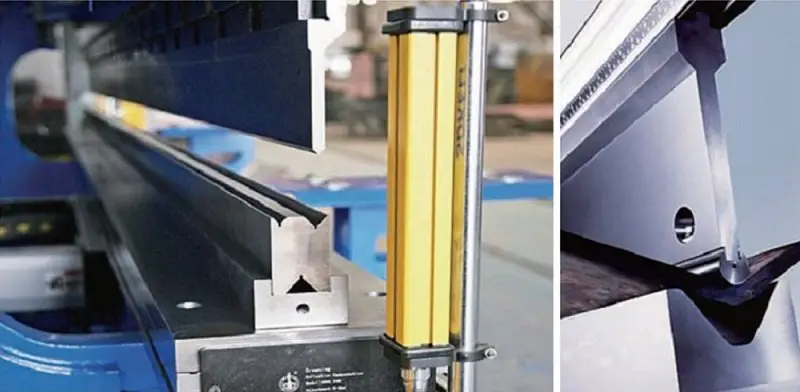

(3) Troquel sin marcas de tipo rodillo

Durante el proceso de plegadoLa pieza entra en contacto con el mandril de metal duro de la matriz inferior y el mandril gira en el sentido de la placa móvil.

Esto transforma la fricción tradicional de deslizamiento en fricción de rodadura, reduciendo las marcas de flexión y la abrasión relacionada con la extrusión en la superficie de la pieza y mejorando su aspecto y precisión.

Sin embargo, sigue existiendo presión de compresión entre el rodillo inferior de la matriz y la placa durante el proceso de doblado, por lo que no se pueden evitar por completo las marcas de doblado, especialmente al doblar placas de metal blando.

Las matrices con rodillos disminuyen considerablemente la fricción y evitan arañazos superficiales en la chapa, pero también son bastante caras y requieren una limpieza frecuente para garantizar que los residuos no impidan que el rodillo gire en su asiento.

Las matrices con rodillos son muy útiles para doblar chapa gruesa, ya que

disminuir la fuerza necesaria.

(4) Matriz sin marcas de giro de la placa

Fig.3

La figura 3 ilustra la estructura de la matriz sin marcas de rotación de placas.

Durante el proceso de prensado, el punzón superior empuja la pieza hacia el interior del molde inferior y, a medida que la pieza entra en contacto con la superficie giratoria, el plato giratorio de la matriz inferior gira.

De este modo se elimina el deslizamiento relativo entre la pieza y la matriz inferior, lo que da lugar a un contacto de superficie a superficie entre la pieza y el plato giratorio.

De este modo se eliminan las marcas de doblado y la abrasión relacionada con la extrusión en la superficie de la pieza, lo que mejora eficazmente su aspecto y precisión.

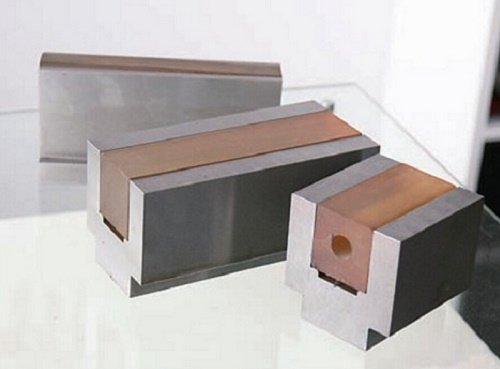

(5) Matrices con insertos de nylon

Algunas matrices de acero tienen un alojamiento para insertos de nailon que suelen fijarse con tornillos prisioneros.

Estos insertos pueden tener una forma en V para el plegado o una forma rectangular para presionar la chapa contra la herramienta de radio.

Estas herramientas son muy eficaces para eliminar imperfecciones, pero requieren la sustitución del inserto cuando se desgasta por la chapa.

Estas matrices sólo pueden utilizarse con chapas finas, ya que el uso de una carga excesiva pronto deformará permanentemente la uve.

(6) Lámina antiarañazos

Una película antiarañazos situada entre la chapa y la matriz protege la superficie de arañazos y marcas. Su vida útil depende de las herramientas utilizadas, el ángulo y, sobre todo, el radio de la punta del punzón.

Debe ser de un material no elástico para que no se deforme bajo presión.

Cuando se utiliza, el operario tiene que disminuir la carrera Y del cilindro en el mismo valor que el grosor de la película, que permanece constante durante el plegado.

Las láminas antirrayado pueden suministrarse con tensores para colocarlas correctamente y sustituirlas fácilmente cuando empiecen a agrietarse por el uso.

(7) Soporte de chapa adecuado

La chapa debe apoyarse correctamente durante el plegado y durante el retorno de la viga superior. Este es un factor clave para las grandes productos de chapaEl peso de la chapa puede provocar deformaciones por flexión en la zona próxima a la matriz si la chapa no está bien sujeta.

(8) Radio de la punta del punzón

Aunque es bastante raro, a veces puede ser necesario proteger la parte interior de un perfil de arañazos. En estos casos, es importante elegir un punzón con un radio de punta muy próximo al radio interior requerido.

Esto es crucial si se requiere una fuerza elevada, ya que un punzón con un radio de punta demasiado pequeño tenderá a penetrar en el material dejando una ranura en la chapa.

(9) Otras marcas libres Tecnología de plegado

Además de las dos estructuras de molde sin marcas mencionadas anteriormente, también pueden utilizarse alfombrillas antimarcas, manguitos de caucho a prueba de presión para matrices cóncavas en forma de V simple, revestimientos de almohadilla de poliuretano+AT en bloque y matrices cóncavas de caucho duro para evitar las marcas de flexión en la superficie de las placas metálicas durante el proceso de plegado. Estos materiales ayudan a cumplir los requisitos de calidad del producto.

Sin embargo, los cojines de caucho, los manguitos de caucho, los bloques de caucho resistente y el caucho duro son propensos a deformarse durante el proceso de plegado, tienen una vida útil corta y pueden afectar a la precisión dimensional de la pieza de trabajo plegada. Sólo son adecuados para piezas que no requieran una gran precisión dimensional.

Ventajas:

1. Aplicación rentable: Los fabricantes pueden crear juntas magnéticas personalizadas en sus propias instalaciones, lo que reduce significativamente los gastos en utillaje en comparación con los métodos de marcado tradicionales. Este enfoque DIY permite adaptaciones rápidas a diversas geometrías de piezas y requisitos de flexión.

2. Mayor longevidad de la herramienta: Las juntas magnéticas demuestran una resistencia al desgaste superior en comparación con las herramientas de marcado convencionales. La naturaleza sin contacto de la interacción magnética minimiza la abrasión y la tensión mecánica, lo que se traduce en ciclos de sustitución sustancialmente más largos y un menor tiempo de inactividad para el mantenimiento de la herramienta.

3. Mejora de la calidad de la superficie:

4. Mayor flexibilidad del proceso: Los sistemas magnéticos pueden reconfigurarse rápidamente para diferentes ángulos de curvatura y grosores de material, lo que permite una producción eficiente de lotes pequeños y la creación de prototipos.

5. Potencial de automatización: La tecnología es compatible con sistemas de retroalimentación basados en sensores, lo que facilita la integración en células de plegado automatizadas para aumentar la precisión y la repetibilidad.

Nota: Aunque esta tecnología ofrece ventajas significativas, es importante tener en cuenta la compatibilidad de los materiales (propiedades ferromagnéticas) y las posibles limitaciones en aplicaciones de alta precisión que requieren tolerancias extremadamente ajustadas.