Imagine conseguir plegados de chapa perfectos, sin marcas ni imperfecciones. Este artículo se sumerge en técnicas avanzadas que garantizan una calidad de superficie prístina en los procesos de plegado de metal. Conocerá métodos innovadores como el uso de materiales no metálicos, ranuras en V para rodillos, estructuras abatibles y películas protectoras. Al final, comprenderá cómo estas técnicas minimizan la fricción y la presión, evitando hendiduras no deseadas y mejorando la estética del producto. Explore estas soluciones para mejorar el aspecto y el valor de su metalistería.

La tecnología de procesamiento de chapa metálica ha avanzado continuamente, especialmente en aplicaciones como el plegado de precisión de acero inoxidable, el plegado de piezas decorativas de acero inoxidable, el plegado de aleaciones de aluminio, el plegado de piezas de aeronaves y el plegado de placas de cobre, que tienen requisitos cada vez más estrictos en cuanto a la calidad de la superficie de la pieza conformada.

Sin embargo, el proceso de plegado convencional tiende a dañar la superficie de la pieza, dejando hendiduras o arañazos perceptibles en la superficie que entra en contacto con el molde. Esto afecta negativamente al aspecto del producto final y reduce su valor percibido por el usuario.

En este artículo, utilizaremos el ejemplo del plegado de una pieza en forma de V para ilustrar los entresijos del proceso de plegado de chapa metálica.

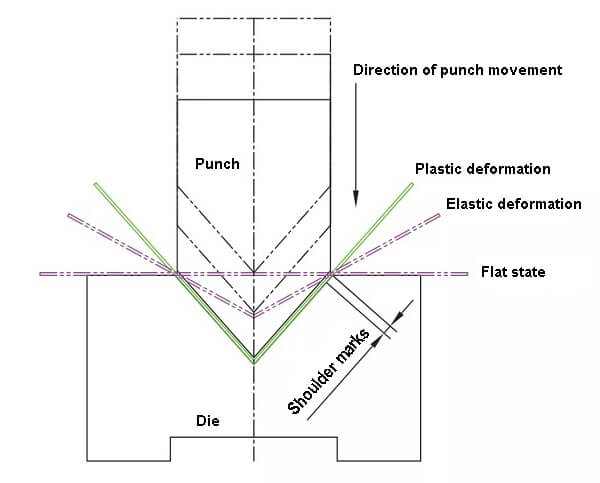

El plegado de chapas metálicas es una operación de conformado precisa en la que una chapa metálica se somete a una deformación controlada bajo la presión de un punzón o una prensa plegadora. Este proceso induce una deformación tanto elástica como plástica en el material, lo que provoca un cambio de forma permanente.

La secuencia de plegado comienza con el contacto inicial entre el punzón y la chapa. A medida que el punzón desciende, la chapa sufre una deformación elástica, seguida de una deformación plástica una vez que se supera el límite elástico del material. Durante las primeras etapas del plegado plástico, la chapa conserva cierta libertad de movimiento. A medida que el punzón continúa su carrera descendente, la chapa se ve progresivamente forzada a entrar en la ranura en V de la matriz, lo que provoca una reducción gradual tanto del radio de curvatura como del brazo de fuerza de plegado.

Este proceso dinámico continúa hasta que el punzón llega al final de su carrera. En ese momento, la chapa entra en contacto total con la matriz en tres puntos críticos: dos a lo largo de los hombros de la ranura en V y uno en la base. Este sistema de contacto en tres puntos garantiza la formación precisa de la forma en V deseada.

A lo largo de la operación de plegado, la chapa experimenta un complejo estado de tensiones. Las fibras exteriores están sometidas a esfuerzos de tracción, mientras que las interiores sufren compresión. Esta distribución de tensiones da lugar a un fenómeno conocido como springback, que debe tenerse en cuenta en el diseño del utillaje y en los parámetros del proceso.

Una vez finalizado el ciclo de plegado, se hacen evidentes en la pieza tres líneas de hendidura distintas, comúnmente denominadas "marcas de hombro". Estas marcas son el resultado de la presión localizada ejercida por los hombros de la matriz y la base de la ranura en V durante el proceso de conformado, como se ilustra en las figuras 1 y 2.

La formación y las características de las marcas de hombro están influidas por varios factores interrelacionados, que pueden clasificarse en propiedades del material, geometría de la herramienta y parámetros del proceso. Comprender y controlar estos factores es crucial para lograr una calidad óptima de la pieza y minimizar las marcas visibles.

Figura 1 Diagrama esquemático del proceso de curvado

Figura 2 Marcas de flexión

Las marcas de los hombros están asociadas principalmente a la interacción entre la chapa y el hombro de la matriz en V durante el proceso de plegado. La holgura entre el punzón y la matriz influye significativamente en la distribución de la tensión de compresión en la chapa, lo que da lugar a distintos grados de probabilidad y gravedad de la indentación, como se ilustra en la figura 3.

En condiciones de matriz en V constante, la magnitud del ángulo de flexión está directamente relacionada con el grado de deformación de la chapa y la longitud de la trayectoria de fricción en el hombro de la matriz en V. Además, un ángulo de flexión mayor requiere una aplicación prolongada de la fuerza de flexión por parte del punzón, aumentando así la duración del contacto. Además, un ángulo de flexión mayor requiere una aplicación prolongada de la fuerza de flexión por parte del punzón, aumentando así la duración del contacto. Este tiempo de contacto prolongado, combinado con el aumento de la deformación y la fricción, agrava la formación y la intensidad de las marcas del hombro en la superficie de la pieza.

La interacción de estos factores (holgura, ángulo de flexión, deformación, fricción y tiempo de contacto) determina colectivamente las características de las marcas de hombro resultantes. Comprender y optimizar estos parámetros es crucial para conseguir doblados de alta calidad con defectos superficiales mínimos en la fabricación de chapa metálica de precisión.

Al doblar chapas metálicas de espesores variables, las anchuras de las ranuras en V elegidas también difieren.

En las mismas condiciones para el punzón, un mayor tamaño de la ranura en V de la matriz conduce a una mayor anchura de la indentación. Por el contrario, una menor fricción entre la chapa y el hombro de la ranura en V de la matriz reduce la profundidad de la muesca.

Las placas más finas dan lugar a ranuras en V más estrechas, lo que provoca marcas más perceptibles.

Otro factor a considerar en términos de fricción es el coeficiente de fricción. Los diferentes radios del hombro de la ranura en V de la matriz dan lugar a distintos niveles de fricción en la chapa durante el proceso de plegado.

En cuanto a la presión ejercida sobre la chapa por la ranura en V de la matriz, un radio mayor de la ranura en V de la matriz reduce la presión entre la chapa y el hombro de la ranura en V de la matriz, lo que provoca menos marcas de flexión.

Anteriormente, señalamos que la superficie de la ranura en V de la matriz puede causar fricción cuando entra en contacto con el material de la lámina.

A medida que se desgasta el molde, el contacto entre la ranura en V y la chapa se hace más áspero y aumenta el coeficiente de fricción. El deslizamiento de la chapa sobre la superficie de la ranura en V da lugar a un contacto entre innumerables protuberancias rugosas y la superficie, lo que provoca un aumento de la presión sobre la superficie de la chapa y unas hendiduras más perceptibles.

Además, si la ranura en V no se limpia antes de plegar la pieza, los restos de suciedad en la ranura en V pueden provocar muescas evidentes debido a la presión que ejerce sobre la chapa. Se trata de un problema común al doblar piezas de trabajo como chapas galvanizadas y chapas de acero al carbono.

Dado que la principal causa de las marcas de flexión es la fricción entre la chapa y el hombro con ranura en V de la matriz, podemos utilizar la tecnología de procesado para reducir esta fricción.

La fórmula de la fuerza de fricción, F=μ×Fn, muestra que los factores que afectan a la fuerza de fricción son el coeficiente de fricción (μ) y la presión (Fn), ambos proporcionales a la fuerza de fricción.

Por lo tanto, se pueden utilizar las cuatro soluciones siguientes para conseguir un plegado sin marcas:

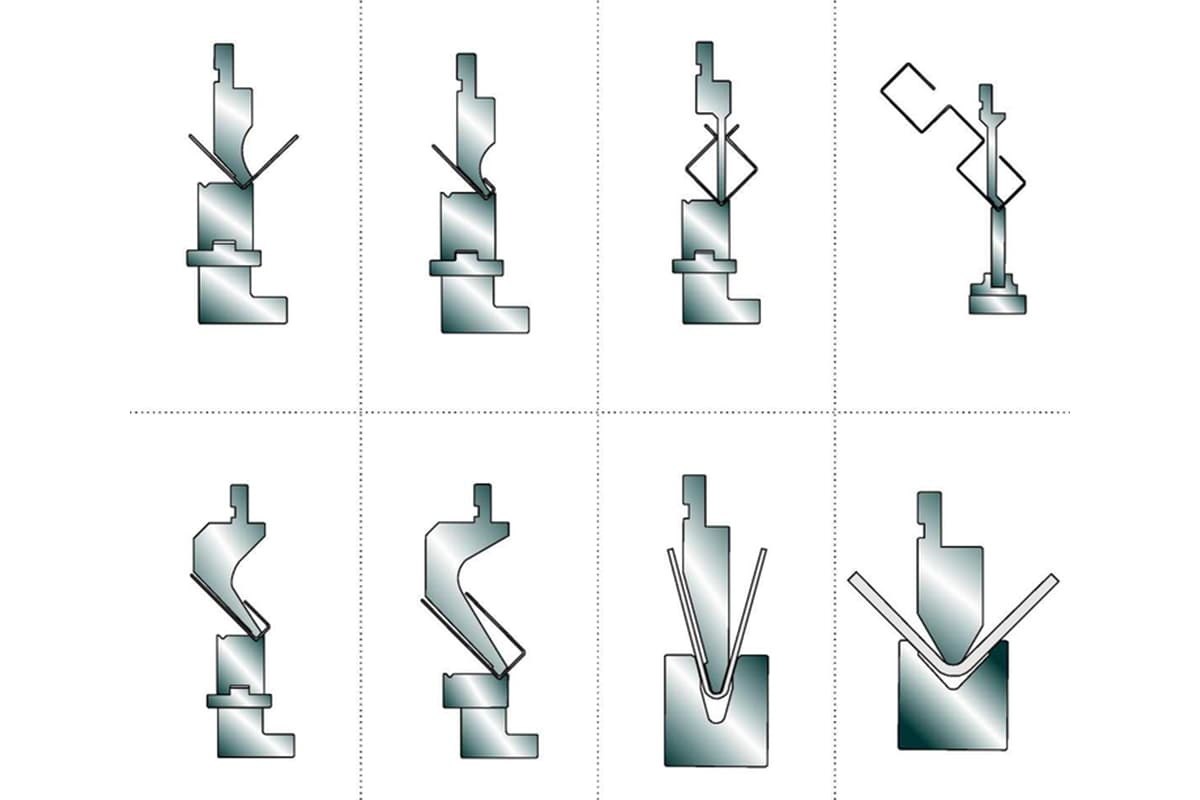

Figura 3 Tipo de flexión

El enfoque tradicional de simplemente aumentar el radio del hombro de la ranura en V no es una solución fiable para reducir las hendiduras de flexión.

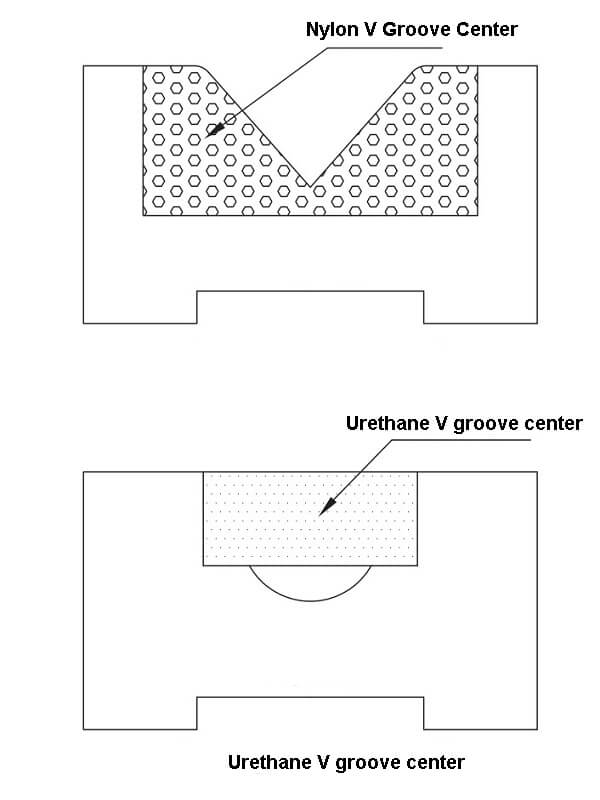

Para disminuir la presión en el par de fricción, es posible utilizar un material más blando, nomaterial metálico para el hombro de la ranura en V, como el nailon o el uretano (elastómero PU), siempre que se mantenga el efecto de extrusión necesario. Sin embargo, estos materiales tienen el inconveniente de ser propensos al desgaste y requerir sustituciones frecuentes.

Actualmente, existen varias estructuras de ranura en V que utilizan estos materiales, como se ilustra en la figura 4.

Figura 4 Diagrama esquemático de la estructura de ranura en V no metálica

Además, con el fin de reducir el coeficiente de fricción entre la chapa y la ranura en V, el par de fricción de deslizamiento entre la chapa y el hombro de la ranura en V puede transformarse en un par de fricción de rodadura, reduciendo así significativamente la fuerza de fricción que actúa sobre la chapa.

Esto puede evitar eficazmente la indentación por flexión.

En la actualidad, este método se utiliza ampliamente en la industria del molde, y el molde de doblado sin marca de bola (Figura 5) es un ejemplo de aplicación común.

Figura 5 Molde de curvado sin marca de bola

Para evitar la fricción rígida entre el rodillo del molde de flexión sin marcas de bolas y la ranura en V, y para facilitar la rotación y lubricación del rodillo, se añaden bolas para reducir la presión y el coeficiente de fricción.

Como resultado, las piezas procesadas por el molde de doblado sin marcas de bola no suelen presentar marcas visibles, pero el efecto de doblado sin marcas no es óptimo para materiales blandos como el aluminio y el cobre.

Desde el punto de vista financiero, la estructura del molde de doblado sin marca de bola es más complicada que los diseños de moldes anteriores, lo que se traduce en mayores costes de procesamiento y dificultades de mantenimiento. Los responsables de las empresas deben tener en cuenta estos factores a la hora de elegir el utillaje.

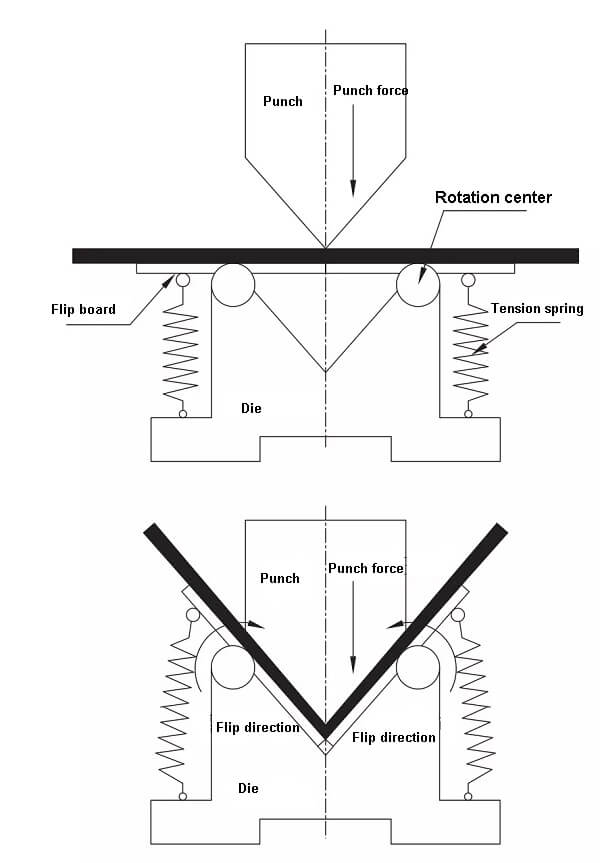

Figura 6 Diagrama esquemático de la estructura de ranura en V invertida

Actualmente, existe otro tipo de molde en la industria que utiliza el principio de rotación del pivote para lograr la flexión de la pieza mediante la rotación del hombro de la matriz.

Este diseño de molde se aleja de la estructura tradicional de ranura en V al transformar las superficies inclinadas a ambos lados de la ranura en V en una estructura reversible.

Durante el prensado de la chapa por el punzón, el mecanismo de giro a ambos lados del punzón se activa por la presión del punzón, haciendo que la chapa se doble y se forme, como se muestra en la figura 6.

En estas condiciones de funcionamiento, la fricción de deslizamiento entre la chapa y la matriz es mínima, y la chapa se acerca al vértice del punzón cerca del plano de giro para evitar marcas en las piezas.

La estructura de este tipo de molde es más compleja que la de los diseños anteriores, con una estructura de muelle de tensión y placa abatible, lo que se traduce en mayores costes de mantenimiento y procesamiento.

Todos los métodos expuestos anteriormente tienen por objeto conseguir un plegado sin marcas modificando los moldes de plegado.

Desde una perspectiva empresarial, puede que no sea factible desarrollar y adquirir un nuevo juego de moldes para el plegado sin marcas de piezas individuales.

Desde la perspectiva del contacto por fricción, mientras el molde esté separado de la lámina, no se produce fricción.

Por lo tanto, sin cambiar la matriz de plegado, se puede conseguir un plegado sin marcas utilizando una lámina blanda para evitar el contacto entre la ranura en V y la chapa.

Esta película blanda, también conocida como película de plegado sin marcas, suele estar fabricada con materiales como caucho, PVC (cloruro de polivinilo), PE (polietileno) y PU (poliuretano).

El caucho y el PVC tienen costes de materia prima más bajos, pero carecen de resistencia a la presión, tienen un rendimiento de protección deficiente y una vida útil corta.

Por otro lado, el PE y el PU son excelentes materiales de ingeniería. La lámina de plegado y prensado sin marcas fabricada con ellos como sustrato tiene una buena resistencia al desgarro y una larga vida útil, proporcionando una buena protección.

La lámina de protección contra el doblado funciona como un amortiguador entre la pieza de trabajo y el hombro del molde, aliviando la presión entre el molde y la lámina, y evitando así que la pieza de trabajo se raye durante el doblado.

Cuando se utiliza, la película de plegado puede colocarse sobre la matriz, lo que ofrece un bajo coste y un uso sencillo.

En la actualidad, el grosor de la película de plegado sin marcas disponible en el mercado suele ser de 0,5 mm, y el tamaño puede personalizarse en función de las necesidades.

Bajo la condición de una presión de 2t, la película de flexión sin marcas puede alcanzar normalmente una vida útil de unos 200 ciclos de flexión, y cuenta con una fuerte resistencia a la abrasión, una excelente resistencia al desgarro, un rendimiento de flexión superior, una alta resistencia a la tracción y elongación, resistencia a los lubricantes y resistencia a los disolventes de hidrocarburos alifáticos.

En este artículo se han descrito varios métodos para conseguir un plegado sin marcas, y en la Tabla 1 se ofrece una comparación de estos métodos.

Cuadro 1 Comparación del proceso de plegado sin marcas

| Elemento de contraste | Nylon tipo ranura en V | Ranura en V de uretano | Rodillo Ranura en V | Ranura abatible | Lámina de plegado sin marcas |

|---|---|---|---|---|---|

| Ángulo de flexión | Varios ángulos | Arco | Varios ángulos | Comúnmente utilizado en ángulos rectos | Varios ángulos |

| Ficha aplicable | Varias placas | Varias placas | Cobre sin aluminio y otras placas blandas | Varias placas | Varias placas |

| Limitación de longitud | ≥50mm | ≥200mm | 100 mm | / | / |

| Vida útil | 15 ~ 200.000 veces | 10 ~ 150.000 veces | / | / | 200 veces |

| Mantenimiento de sustitución | Sustituir el nylon | Sustitución del bloque de PU | Sustituir el rodillo | Sustitución integral o sustitución de accesorios como muelles de extensión | Sustitución integral |

| Coste | Bajo | Bajo | Caro | Caro | Bajo |

| Ventaja | De bajo coste y adecuado para el curvado sin marcas de una amplia gama de placas, utilizando el mismo enfoque que el troquel inferior de una plegadora estándar. | Bajo coste, adecuado para el curvado sin marcas de diversas chapas | Larga duración | Adecuado para el plegado sin marcas de diversas chapas | Bajo coste, utilizando el mismo método que el troquel estándar |

| Limitación | Vida útil más corta que los moldes estándar, el tamaño del segmento está limitado a más de 50 mm. | Actualmente, sólo es aplicable al curvado sin marcas de productos en forma de arco. | Este método tiene un coste elevado, y su efecto de doblado sin marcas en materiales blandos como el aluminio y el cobre no es óptimo. El rozamiento y la deformación de las bolas son difíciles de controlar, lo que puede provocar marcas en otras placas rígidas, y tiene requisitos más restrictivos en cuanto a longitud y ranura. | Caro, pequeño alcance, longitud limitada y apertura en V | Su vida útil es más corta que la de otras soluciones, su sustitución frecuente reduce la eficacia de la producción y su coste aumenta considerablemente cuando se utiliza en grandes cantidades. |

La competencia en el transformación de chapa es intensa y, para seguir siendo competitivas, las empresas deben mejorar constantemente su tecnología de transformación. No sólo deben tener en cuenta la funcionalidad del producto, sino también su procesabilidad, aspecto y economía de transformación. Utilizando métodos de procesado más eficaces y rentables, las empresas pueden conseguir que sus productos sean más fáciles de procesar, más económicos y más atractivos.