¿Por qué es tan importante la martensita para reforzar el acero y cómo influyen sus distintas formas en sus propiedades? Este artículo explora las diversas morfologías de la martensita, como la martensita en listones, en escamas, en mariposa y en ε', y sus características únicas. Al entender estas variaciones, comprenderá mejor cómo influye cada tipo en las propiedades mecánicas del acero, esenciales para las aplicaciones que requieren una resistencia y tenacidad específicas.

La estructura de martensita obtenida mediante el temple desempeña un papel fundamental a la hora de conferir resistencia y tenacidad al acero.

Sin embargo, debido a las variaciones en el tipo, la composición y las condiciones de tratamiento térmico del acero, la morfología, la estructura fina interna y la susceptibilidad a las microfisuras de la martensita templada pueden variar significativamente.

Estos cambios tienen un profundo impacto en las propiedades mecánicas de la martensita.

Por lo tanto, es imperativo conocer a fondo las características morfológicas de la martensita y comprender los diversos factores que influyen en su morfología.

La morfología y la estructura fina de la martensita se han estudiado ampliamente mediante microscopía electrónica de transmisión de película fina.

La investigación ha revelado que, aunque la morfología de la martensita en el acero puede ser diversa, sus características pueden dividirse normalmente en las siguientes categorías:

La martensita en láminas es una estructura martensítica común que se forma en aceros de bajo a medio carbono, aceros martensíticos, aceros inoxidables y otras aleaciones con base de hierro.

La figura 1 ilustra la estructura típica de la martensita laminar en el acero dulce.

Fig. 1 Banda de martensita 100X de bajo carbono Acero aleado (0,03% C, 2% Mn)

La microestructura de ciertos aceros está formada por numerosos grupos de láminas, por lo que se denomina martensita de láminas.

En algunos casos, el listón no se expone o graba fácilmente y en su lugar aparece en forma de bloque, lo que da lugar a su nombre alternativo, martensita en bloque.

Como la subestructura primaria de este tipo de martensita es la dislocación, se la denomina comúnmente martensita de dislocación.

La martensita en racimo se compone de varios grupos de láminas, y cada grupo de láminas consiste en múltiples láminas de aproximadamente el mismo tamaño dispuestas aproximadamente paralelas entre sí en una dirección determinada.

La figura 2 destaca la dislocación de alta densidad dentro de las láminas, característica de la martensita de las láminas.

Fig. 2 Microestructura de transmisión de película delgada de baja acero aleado al carbono (0,03% C, 2% Mn) 20000X

Además, pueden existir maclas de transformación de fase dentro de las láminas, pero normalmente están localizadas y no están presentes en cantidades significativas, ni son la principal forma de estructura fina.

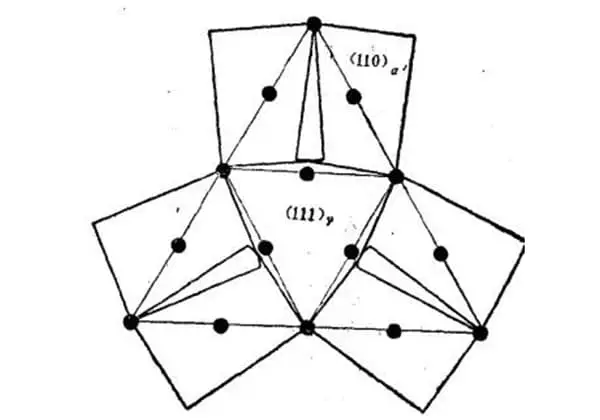

La relación de orientación cristalina entre la martensita de listón y su progenitora austenita suele denominarse relación Kurdjumov-Sachs (K-S), siendo el plano de hábito (111)γ.

Sin embargo, en el caso del acero inoxidable 18-8, el plano de hábito de la martensita de listón es (225)γ.

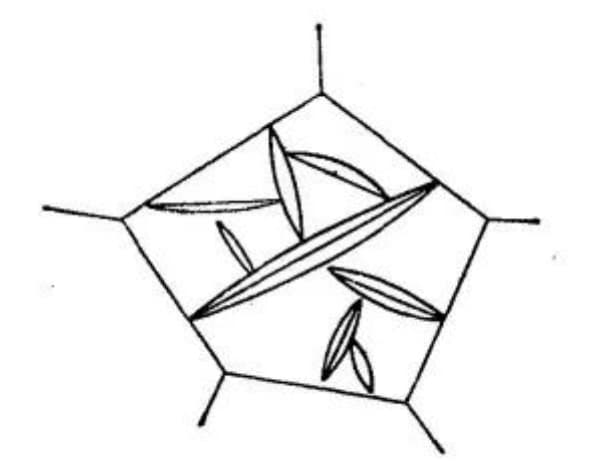

La figura 3 ilustra las características cristalográficas de la microestructura de martensita de listón, determinadas por la investigación.

Fig. 3 Diagrama esquemático de las características cristalográficas de la microestructura de martensita de listón

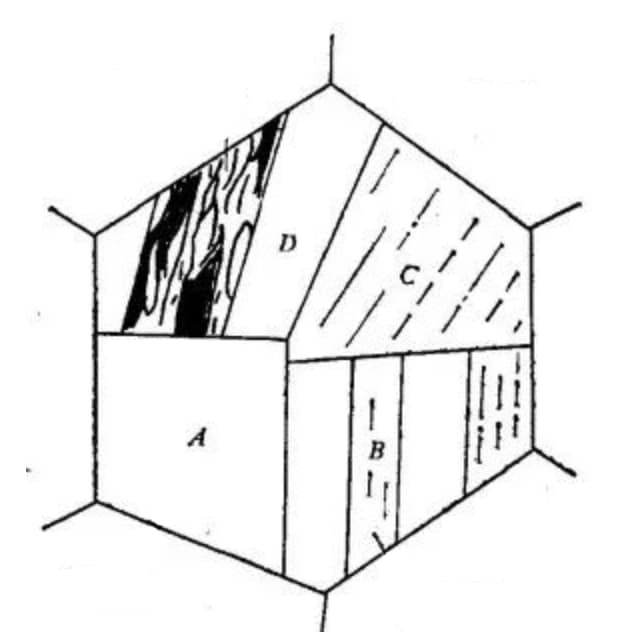

Un área extensa compuesta por haces de martensita en listón dispuestos en paralelo se denomina grupo en listón y se denota por A.

Un solo grano de austenita primaria puede contener varios grupos de listones, que suelen oscilar entre 3 y 5.

Cada grupo de bandas puede dividirse en varias regiones paralelas, como la B que se muestra en la figura.

En algunos casos, cuando se utilizan determinadas soluciones para la corrosión, sólo es visible el límite del grupo de láminas, lo que da lugar a un aspecto en bloque de la microestructura, de ahí el nombre de martensita en bloque.

Cuando se emplean técnicas de grabado en color, como 100 cc de HCl + 5 g de CaCl2 + 100cc CH3CH, se observan tonos blancos y negros en el grupo de listones.

Las regiones con el mismo tono corresponden a láminas de martensita con la misma orientación, y se denominan vigas homotrópicas.

Según la relación de orientación Kurdjumov-Sachs (K-S), la martensita puede presentar 24 orientaciones diferentes en la austenita parental, incluidas seis orientaciones que pueden generar martensita en espiral en paralelo (véase la figura 4).

Fig. 4 Martensita (111) en el acero γ Posible orientación al conformar en el plano

Un haz isopático se refiere a un haz de láminas que se han transformado a partir de una de las láminas.

Varios haces paralelos colineales se combinan para formar un grupo de bandas.

Algunos investigadores sugieren que, dentro de un grupo de listones, sólo dos grupos pueden alternar sus posiciones.

Por lo tanto, un grupo de listones se compone típicamente de dos grupos de haces de listones alineados que se alternan entre sí, y también pueden alternarse entre sí en los límites de grano de gran ángulo. Sin embargo, hay casos en los que el grupo de listones se compone principalmente de un único tipo de haz homótropo, como se ilustra en C en la Figura 3.

Un haz alineado consta de tiras dispuestas en paralelo, como se representa en D en la figura 3.

Este escenario puede observarse mediante microscopía electrónica, como se demuestra en la Figura 5.

Fig. 5 Algunas microestructuras en el haz isótropo de martensita de listón en la aleación Fe-0,2% C (micrografía electrónica de transmisión).

De acuerdo con los resultados de la investigación en la aleación Fe-0.2% C, la distribución de la anchura de la banda es una distribución lognormal como se muestra en la Fig. 6.

Fig. 6 Distribución en bandas de la tecnología de láminas y réplicas

Como se observa en la figura, la anchura de las láminas con mayor frecuencia de aparición oscila entre 0,15 y 0,20μm, y la curva de distribución está muy sesgada hacia las láminas de menor tamaño. Sin embargo, una pequeña proporción de láminas tiene una anchura de 1 a 2μm.

La figura 7 ilustra que las láminas más grandes suelen estar distribuidas por todo el haz de láminas, lo que constituye una característica clave de la microestructura del haz de láminas.

Fig. 7 Microestructura de la martensita en láminas de la aleación Fe-0,2% C (micrografía electrónica de transmisión)

Los resultados experimentales indican que la modificación de la temperatura de austenitización altera el tamaño de grano de la austenita, pero tiene un impacto mínimo en la distribución de la anchura de la malla.

Sin embargo, el tamaño del grupo de láminas aumenta a medida que aumenta el tamaño del grano de austenita, mientras que la relación entre ambos permanece aproximadamente constante. Así pues, el número de grupos de listones generados en un grano austenítico no suele variar.

Las mediciones de microscopía electrónica de película delgada muestran que el área del límite del listón en unidad de volumen de martensita es de aproximadamente 65000 cm²/cm³.

El área de los límites cristalinos de ángulo pequeño en el haz de listones es aproximadamente 5 veces mayor que la de los límites cristalinos de ángulo grande.

En la aleación Fe-Cr-Ni basada en acero inoxidable 18-8, pueden generarse tanto martensita en láminas como ε'-martensita (red hexagonal estrechamente empaquetada), lo que da lugar a una microestructura que difiere significativamente de la de la aleación Fe-C, como se muestra en la Figura 8.

Fig. 8 Microestructura de la aleación Fe-15% Cr-12&Ni (Ms=- 90 °) martensita de listón (corrosión con agua regia y glicerina)

La estructura no contiene grupos de láminas ni haces simposicionales, sino que se crea como un delgado grupo de láminas que rodea una lámina de ε'-martensita (como se muestra en las bandas paralelas de la figura).

No obstante, la estructura microscópica electrónica de esta martensita en láminas es idéntica a la que se encuentra en las aleaciones Fe-C y Fe-Ni.

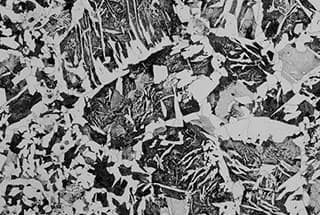

Otra estructura martensítica típica de las aleaciones de la serie del hierro es la martensita laminar, que suele encontrarse en los aceros templados de alto y medio carbono y en las aleaciones de alto contenido en Ni Fe Ni.

La estructura típica de martensita laminar en acero con alto contenido en carbono se muestra en la Fig. 9.

Fig. 9 Estructura de temple sobrecalentado del acero T12A 400X (calentado a 1000 ℃, templado en agua).

Este tipo específico de martensita se conoce con diversos nombres, como martensita lenticular, debido a su forma biconvexa similar a una lente. También se conoce como martensita acicular o martensita en forma de hoja de bambú, porque cuando se observa al microscopio en intersección con la superficie de rectificado de la muestra, aparece como estructuras en forma de aguja o de hoja de bambú.

La subestructura de la martensita laminar está compuesta principalmente por maclas, por lo que también se denomina martensita maclada. La microestructura de la martensita laminar se caracteriza porque las láminas no son paralelas entre sí.

Cuando un grano austenítico de composición uniforme se enfría a una temperatura ligeramente inferior a la Ms, la martensita formada en primer lugar recorrerá todo el grano austenítico y lo dividirá en dos mitades. Esto limita el tamaño de la martensita formada posteriormente, dando lugar a tamaños variables de martensita laminar. Como se muestra en la figura 10, las escamas de martensita formadas posteriormente tienden a ser más pequeñas.

Fig. 10 Microestructura de la martensita laminar

El tamaño de las escamas depende casi totalmente del tamaño de grano de la austenita.

A menudo puede observarse martensita escamosa con una cresta media evidente (véase la Fig. 11).

Fig. 11 Martensita en escamas (con cresta media evidente, el acero T12 se carbura a 1200 ℃ durante 5 horas y se templa a 180 ℃).

Actualmente, la regla de formación de las crestas medias no está bien definida.

El plano de hábito de la martensita laminar es (225) γ o (259) γ. La relación de orientación con la fase madre es la relación Kurdjumov-Sachs (K-S) o la relación Xishan.

Como se muestra en la figura 12, la martensita contiene numerosas líneas finas que son cristales de Luan de transformación, mientras que las finas nervaduras en forma de banda de la parte de la junta media son crestas medias.

Fig. 12 Estructura TEM de la martensita laminar

La existencia del cristal de transformación de Lüders es una característica importante de la martensita laminar.

El espaciado de los cristales de Lüders es de aproximadamente 50 Å y no suele extenderse hasta el límite de la martensita.

El borde de la lámina presenta una compleja matriz de dislocaciones, que en general se cree que son dislocaciones de tornillo dispuestas regularmente en la dirección [111] α'.

El cristal de Lüders de transformación en martensita laminar es generalmente un cristal de Lüders (112)α'.

Sin embargo, en la aleación Fe-1.82% C (c/a=1,08), un cristal de Lüders (110) se mezclará con un cristal de Lüders (112)α'.

En función de la subestructura interna de la martensita laminar, ésta puede dividirse en la zona de gemación de transformación (parte media) centrada en la cresta media y la zona libre de gemación (en la parte circundante de la laminilla hay dislocaciones).

La proporción de zonas gemelas varía con la composición de la aleación.

En las aleaciones Fe-Ni, cuanto mayor sea el contenido de Ni (cuanto menor sea el Sra. Punto), mayor será la zona gemela.

Según las investigaciones sobre la aleación Fe-Ni-C, incluso para una aleación con la misma composición, la proporción de la zona gemela aumenta con la disminución del punto Ms (como la causada por el cambio de la temperatura de austenización).

Sin embargo, la densidad de los gemelos de transformación apenas cambia, y el grosor de los gemelos sigue siendo de unos 50 Å.

La martensita en láminas y la martensita laminar son las dos morfologías de martensita más básicas en aceros y aleaciones.

Sus características morfológicas y cristalográficas se enumeran en la Tabla 1.

Tabla 1 Tipos y características de la martensita en las aleaciones de hierro y carbono

| Características | Martensita de listón | Martensita laminar | |

| Superficie habitual | (111) γ | (225) γ | (259) γ |

| relación de orientación | Relación K-S (111) γ lll(110) α '【110】 γ 【111】 α.' | Relación K-S (111) γ lll(110) α '【110】 γ 【111】 α.' | Xishan relación (111) yll (110) α.' 【211】 γ ll【110】 α.' |

| Temperatura de formación | M>350℃ | M≈200~100℃ | M.<100℃ |

| Composición de la aleación% C | <0.3 | 1~1.4 | 1.4~2 |

| Cerrado a 0,3~1 | |||

| Histomorfología | Los listones suelen estar dispuestos en grupos paralelos desde el límite del grano de austenita hasta el interior del grano, y la anchura del listón suele ser de 0,1~0,2 μ, y la longitud inferior a 10 μ. Un grano austenítico contiene varios grupos de listones. Hay límites de grano de ángulo pequeño entre cuerpos de listones y límites de grano de ángulo grande entre grupos de listones. | La laminilla convexa (o aguja, hoja de bambú) es ligeramente más gruesa en el centro, la primaria es más gruesa y larga, y atraviesa los granos de austenita, mientras que la secundaria es más pequeña. Entre las láminas primarias y el límite del grano de austenita, el ángulo entre las láminas es grande, y chocan entre sí para formar microfisuras. | En la misma izquierda, hay una cresta media en el centro de la rebanada, y las rebanadas finas con distribución en zigzag son comunes entre las dos rebanadas primarias. |

| Subestructura | Red de dislocaciones (entrelazamiento), la densidad de dislocaciones aumenta con contenido en carbono, normalmente (0,3~0,9) × A veces puede verse una pequeña cantidad de gemelos finos a 1012cm/cm3. | Las maclas finas con una anchura de unos 50 | forman las regiones de transformación Mentira y macla con la cresta media como centro. A medida que disminuye el punto M, aumenta la región gemela de transformación, y el borde de la lámina es un conjunto de dislocaciones complejas. El plano gemelo es (112) α ※, la dirección gemela es [11I] α ' | |

| Proceso formativo | nucleación por enfriamiento, se producen nuevas láminas de martensita (láminas) sólo durante el enfriamiento | ||

| La velocidad de crecimiento es baja, y se forma un listón en unos 10-4s | La velocidad de crecimiento es alta, y se forma una lámina en unos 10-7s | ||

| No hay transformación "explosiva", y la tasa de transformación de enfriamiento es de aproximadamente 1%/℃ dentro de menos de 50% de la cantidad de transformación. | Cuando M<0 ℃, se produce una transformación "explosiva", y la nueva lámina de martensita no se produce uniformemente con el descenso de temperatura, sino que, debido al efecto de autodisparo, se forma en grupos (en forma de "Z") de forma continua y masiva en un rango de temperatura muy pequeño, acompañado de un aumento de temperatura de 20~30 ℃. | ||

3.1 Martensita mariposa

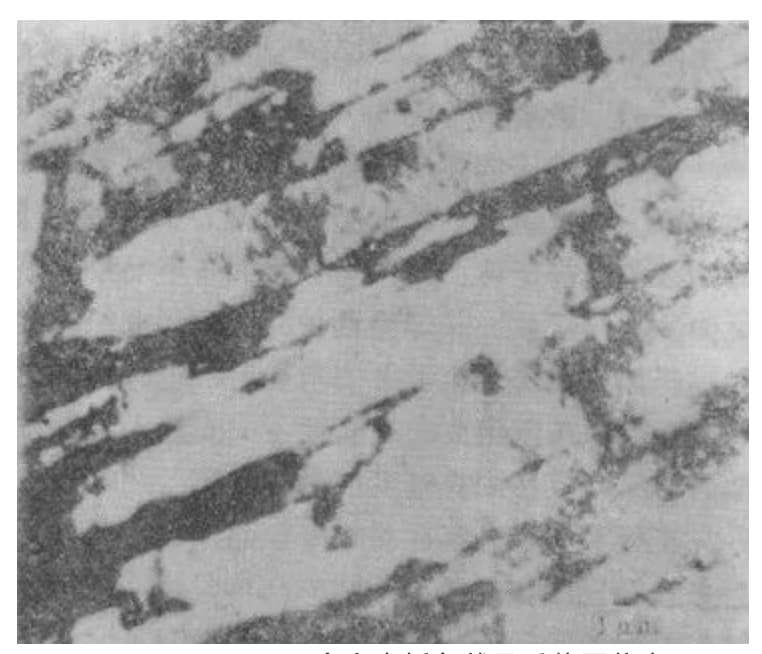

En las aleaciones Fe Ni o Fe Ni C, cuando se forma martensita dentro de un determinado intervalo de temperaturas, aparecerá martensita con una morfología especial, como se muestra en la Fig. 13.

Fig. 13 Microestructura de la martensita de plato

La forma tridimensional de esta martensita es una varilla delgada, y su sección tiene forma de mariposa, de ahí que se denomine martensita mariposa.

Se ha descubierto que la martensita mariposa se forma en la aleación Fe-31% Ni o Fe-29% Ni-0,26% C dentro del intervalo de temperaturas de 0 a -60 ℃.

Los estudios con microscopio electrónico han confirmado que su subestructura interna comprende dislocaciones de alta densidad, sin que se aprecien maclas.

La relación cristalográfica con la fase madre generalmente se adhiere a la relación K-S. La martensita mariposa se forma principalmente entre 0 y -20 ℃, coexistiendo con martensita laminar entre -20 y -60 ℃.

Puede observarse que, para los dos sistemas de aleación mencionados, el intervalo de temperaturas de formación de la martensita mariposa se sitúa entre el intervalo de temperaturas de formación de la martensita en láminas y la martensita laminar.

La unión de dos alas de martensita mariposa es muy similar a la cresta media de la martensita laminar. Se supone que la martensita (probablemente maclada) que crece desde aquí hacia los dos lados a lo largo de diferentes orientaciones mostrará forma de mariposa.

La parte de unión de la martensita mariposa se asemeja a la parte de unión de dos piezas de martensita formadas por una explosión, pero no contiene ninguna estructura gemela, lo que la diferencia de la martensita en láminas.

Desde el punto de vista de la estructura interna y la microestructura, la martensita mariposa es similar a la martensita listón, pero no se produce en hileras.

Por el momento, muchos aspectos de la martensita mariposa siguen sin estar claros. Sin embargo, su morfología y propiedades se sitúan entre la martensita en láminas y la martensita laminar, lo que la convierte en un interesante tema de estudio.

3.2 Martensita escamosa

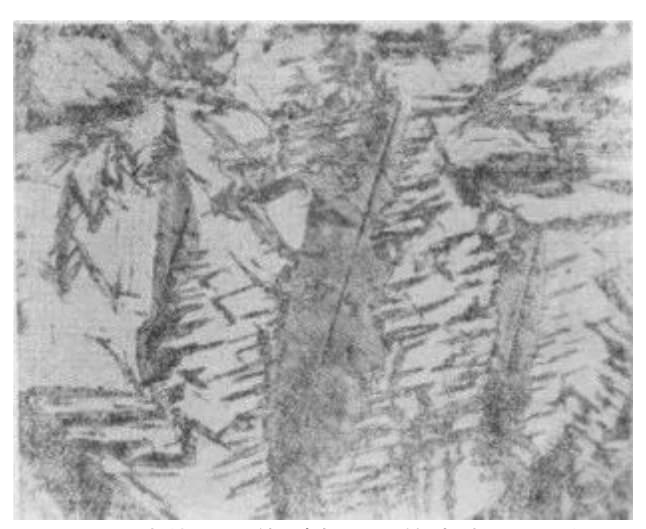

Esta martensita se ha descubierto en una aleación Fe-Ni-C que presenta un punto Ms excepcionalmente bajo. Aparece como una banda muy delgada en forma tridimensional, con las bandas cruzándose entre sí y mostrando giros, ramas y otras formas únicas, como se representa en la Figura 14c.

Fig. 14 Aleación Fe-Ni-C enfriada hasta el punto Ms

Microestructura de la martensita formada a la misma temperatura

La estructura microscópica electrónica de esta martensita se muestra en la Fig. 15.

Fig. 15 Estructura microscópica electrónica de martensita laminar (Fe-31%, Ni0.23% C, Ms=- 190 ℃, enfriada a - 196 ℃).

El material examinado es una martensita Luan completa formada por (112) cristales α' Luan sin cresta central, lo que la distingue de la martensita laminar.

Se ha observado que la morfología de la martensita del sistema Fe-Ni-C cambia de lenticular a laminar a medida que disminuye la temperatura de formación.

En la aleación Fe-Ni-C con un contenido de carbono de aproximadamente 0,25% y Ms = -66 ℃, la estructura es martensita laminar explosiva, como se representa en la figura 14a.

A medida que Ms disminuye hasta -150 ℃, empieza a aparecer una pequeña cantidad de martensita laminar, como se muestra en la figura 14b.

En el punto en que Ms desciende a -171 ℃, toda la estructura está compuesta por martensita laminar (véase la figura 14c).

Se ha comprobado que la temperatura de transición de lámina lente a lámina delgada aumenta con el incremento del contenido de carbono.

Cuando el contenido de carbono alcanza 0,8%, la zona de formación de martensita laminar está por debajo de -100 ℃.

A medida que disminuye la temperatura de transformación, durante la transformación martensítica laminar, no sólo se produce la formación continua de nuevas láminas de martensita, sino también el engrosamiento de las antiguas láminas de martensita.

El engrosamiento de las viejas láminas de martensita no es visible en la martensita laminar.

3.3 ε' Martensita

Todas las martensitas mencionadas tienen una estructura cúbica centrada en el cuerpo (α') o cuadrada centrada en el cuerpo.

En aleaciones con baja energía de falla de apilamiento en la austenita, también puede formarse martensita ε' de red hexagonal densa.

Este tipo de martensita prevalece en las aleaciones con alto contenido en Mn-Fe-C.

Sin embargo, el acero inoxidable 18-8 representado por aleaciones Fe-Cr-Ni coexiste a menudo con α'-martensita.

La martensita ε' también es fina, como se muestra en la figura 16.

A lo largo de la superficie (111) γ, widmanstatten con una subestructura caracterizada por numerosas fallas de apilamiento.

Fig. 16 Microestructura de martensita de la aleación Fe-16.4% Mn (Corrosión por alcohol de nitrato)

La presencia de elementos de aleación en el acero tiene un impacto crucial en la forma de la martensita.

Un ejemplo común es que la forma de la martensita en las aleaciones Fe-C y Fe-Ni cambia de listón a escama a medida que aumenta el contenido de aleación. Por ejemplo, en la aleación Fe-C, por debajo de 0,3% de carbono, la martensita tiene forma de listón, mientras que por encima de 1% de carbono adquiere forma de escama. En el intervalo de 0,3% a 1,0% de carbono, pueden estar presentes ambas formas de martensita.

Sin embargo, diferentes fuentes pueden mostrar concentraciones incoherentes que desencadenan la transición de martensita laminar a martensita laminar. Esta variabilidad está relacionada con el efecto de la velocidad de enfriamiento, ya que a mayor velocidad de enfriamiento menor concentración mínima de carbono necesaria para la formación de martensita maclada.

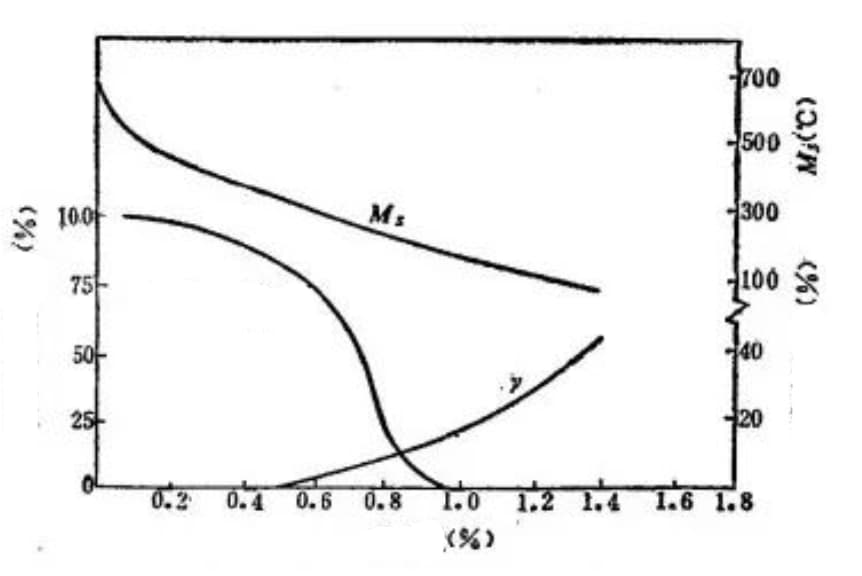

La figura 17 ilustra el impacto del contenido de carbono en el tipo de martensita, el punto Ms y la cantidad de austenita retenida en aleaciones Fe-C.

Fig. 17 Efecto del contenido de carbono sobre el punto Ms, el contenido de martensita en listón y austenita retenida contenido (acero al carbono templado a temperatura ambiente)

La figura demuestra que el acero con un contenido de carbono inferior a 0,4% casi no contiene austenita retenida.

A medida que aumenta el contenido de carbono, disminuye el punto Ms, mientras que aumenta la cantidad de martensita cristalina de Luan y de austenita retenida.

La tabla 2 resume la relación entre la morfología de la martensita y la composición de las aleaciones binarias de hierro.

Tabla 2 Morfología de la martensita de las aleaciones binarias de Fe

|

Sistema de aleación |

Martensita de listón |

Martensita laminar |

Martensita | |||||

|

Composición de la aleación (%) |

Punto M (℃) |

Composición de la aleación (%) |

Punto M (℃) |

Composición de la aleación (5%) | ||||

|

Zona Y ampliada |

Fe-C Fe-N Fe-Ni Fe-Pt Fe-Mn Fe-Ru Fe-Ir Fe-Cu Fe-Co |

<1.0 <0.7 <29 <20.5 <14.5 7.5~19 20~48 2~6 0~1 1~24 |

700~200 700~350 700~25 700~400 700~150 600~200 550~40 – 700~620 620~800 |

0.6~1.95 0.7~2.5 29~24 24.6 – – – – – – |

500~40 350~100 25~195 -30 – – – – |

– – – – 14.5~27 11~17 35~53 – – – | ||

|

Área Y reducida |

Fe-Cr Fe-Mo Fe-Sn Fe-V Fe-W |

<10 <1.94 <1.3 <0.5 <0.3 |

700~260 700~180 |

– – – – – |

– – – – – |

– – – – – | ||

La tabla demuestra que todos los elementos de aleación de la zona γ se transforman en martensita de listón.

A medida que aumenta la concentración de elementos de aleación en la zona P expandida, el punto Ms general disminuye significativamente, acompañado de un cambio en la morfología de la martensita.

Por ejemplo, en aleaciones binarias como Fe-C, Fe-N, Fe-Ni, Fe-Pt y otras, la morfología de la martensita se transforma de listón a escama con el aumento del contenido del elemento de aleación.

Sin embargo, la adición de Mn, Ru e Ir puede reducir en gran medida la energía de falla de apilamiento de la austenita, dando lugar a un cambio en la morfología de la martensita de listón a martensita ε' con un aumento en el contenido de elementos de aleación en aleaciones binarias de hierro.

Las aleaciones Fe-Cu y Fe-Co son excepciones entre los elementos de la zona γ expandida.

Aunque el Cu forma parte del elemento de la zona Y en expansión, la pequeña cantidad de solución sólida en Fe conduce a un punto Ms relativamente estable, por lo que muestra la misma tendencia que las aleaciones de la zona Y en contracción.

La aleación Fe-Co es única en comparación con otras aleaciones. Al aumentar el contenido de Co, aumenta el punto Ms, lo que la convierte en un caso especial.

En general, existen varios tipos de aleación elementos de aceroSin embargo, si se añade un tercer elemento a una aleación Fe-C o Fe-Ni, una pequeña cantidad no alterará significativamente la morfología de la martensita con respecto a la de la aleación binaria.

Como se ha mencionado anteriormente, las aleaciones Fe-Ni-C pueden formar martensita en listón, en mariposa, en lámina lente y en lámina delgada. La relación entre la temperatura de formación de estas cuatro formas de martensita y el contenido de carbono y el punto Ms se muestra en la Figura 18.

Fig. 18 Relación entre la morfología de la martensita, el contenido de carbono y el punto Ms de la aleación Fe-Ni-C

La figura muestra que la temperatura de formación de la martensita lenticular y laminar aumenta a medida que aumenta el contenido de carbono.

La figura también destaca la zona de formación de la martensita mariposa con una zona sombreada.

La tabla 3 resume la relación entre la morfología, la subestructura y las características cristalográficas de la martensita en las aleaciones con base de hierro.

Tabla 3 Características de la martensita del sistema Fe

| Superficie habitual | relación de orientación | Morfología de la martensita | Segundo tipo de cizalla | Subestructura en martensita | M. Punto | Energía de falla austenítica | Calidad del acero |

| (111) (225)(259) | K-S K-S Xishan | Listón | Gemelo deslizante | Dislocación | Alta medio bajo | Bajo bajo o medio alta | Cobre con bajo contenido en carbono, acero con alto contenido en Mn, acero con bajo contenido en Ni; acero al carbono alto y medio, acero inoxidable, acero al Ni medio; acero de alto contenido en Ni, acero de alto contenido en carbono |

En el acero, se considera generalmente que la martensita con un contenido de carbono inferior a 0,20% tiene una estructura reticular cúbica centrada en el cuerpo. Se considera que la martensita con un contenido de carbono superior a 0,20% tiene una estructura reticular tetragonal centrada en el cuerpo.

Comúnmente se cree que la martensita cúbica centrada en el cuerpo de los aceros con bajo contenido en carbono equivale a la martensita por dislocación, mientras que la martensita tetragonal centrada en el cuerpo equivale a la martensita gemela con alto contenido en carbono. Sin embargo, en las aleaciones Fe-Ni, la martensita gemela también puede tener una estructura cúbica centrada en el cuerpo.

Como resultado, la relación entre la estructura cristalina y la subestructura sigue siendo incierta.

La discusión anterior abarca la ley del cambio en la morfología de la martensita debido a un cambio en la composición de la aleación.

Actualmente se debate mucho sobre los factores que influyen en este cambio y no hay un consenso claro.

Existe la creencia generalizada de que los cambios morfológicos son esencialmente cambios en la subestructura, y las perspectivas comunes incluyen:

Los defensores de este punto de vista creen que la morfología de la martensita depende de la temperatura Ms.

Sostienen que en las aleaciones Fe-C, un aumento del contenido de carbono provoca una disminución de la temperatura Ms.

A temperaturas inferiores a un determinado intervalo (300-320℃), es más fácil que se formen maclas de transformación y la martensita laminar resultante.

La tabla 4 muestra la relación entre la morfología de la martensita, las características cristalinas del acero al carbono y el contenido de carbono y la temperatura Ms.

Tabla 4 Relación entre la morfología de la martensita y las características cristalográficas del acero al carbono y el contenido de carbono y el punto Ms del acero

| Contenido de carbono (%) | Estructura cristalina | Relación de orientación | Superficie habitual | M. Punto (℃) | Morfología de la martensita |

| <0.3 | Cuerpo centrado cúbico o cuadrado | Relación K-S | (111) | >350 | Martensita de listón |

| 0.3~1.0 | Centroide cuadrado | Relación K-S | Tira (111), hoja (225) | 350~200 | Martensita mixta |

| 1.0~1.4 | Centroide cuadrado | Relación K-S | (225) | <200 | Martensita en escamas con maclas parciales y dislocaciones en la subestructura |

| 1.4~1.8 | Cuerpo - Corazón Cuadrado | Relación con Xishan | (259) | <100 | Típica martensita laminar con cresta media evidente y disposición en "Z |

La transformación de la morfología de la martensita de listón a escama con la disminución del punto Ms puede explicarse del siguiente modo:

La tabla 4 muestra una correlación entre la superficie de hábito y la morfología de la martensita. Generalmente se cree que la temperatura de formación de la martensita de bajo contenido en carbono es alta, con el plano (111) γ como plano de hábito debido a su gran cizallamiento. A estas altas temperaturas, es más fácil que se produzca deslizamiento que maclado y hay menos sistemas cristalinos (111) γ en la red cúbica centrada en la cara, lo que da lugar a un número limitado de orientaciones iniciales para la formación de martensita, lo que conduce a la formación de martensita agrupada dentro de la misma austenita.

A medida que disminuye la temperatura del punto Ms, es más fácil que se produzca el maclado que el deslizamiento, y el plano de hábito se desplaza a (225) γ o (259) γ. Este desplazamiento da lugar a un mayor número de sistemas cristalinos y orientaciones iniciales para la formación de martensita, lo que conduce a la formación de martensita laminar de cristales de Li con láminas adyacentes no paralelas entre sí dentro de la misma austenita.

Se ha establecido que la formación de martensita a alta temperatura no puede dar lugar a martensita laminar gemela, incluso si la austenita está significativamente reforzada. El punto Ms en las aleaciones Fe-Ni-C puede modificarse cambiando la temperatura de austenización, lo que permite alcanzar diferentes puntos Ms dentro de la misma aleación.

Cuando la temperatura de enfriamiento es ligeramente inferior al punto Ms correspondiente, se observa el cambio de morfología de la martensita de forma de mariposa a forma de lámina. Además, la disminución de la temperatura de formación conduce a un aumento de la zona de transformación gemela.

También se estudió la morfología de la martensita inducida por deformación formada en la misma aleación a varias temperaturas por encima del punto Ms, revelando que la morfología de la martensita cambia con el cambio en la temperatura de deformación (es decir, la temperatura de formación de la martensita inducida por deformación). Estos resultados confirman que la morfología de la martensita y la estructura interna de este tipo de aleaciones están relacionadas únicamente con el punto Ms.

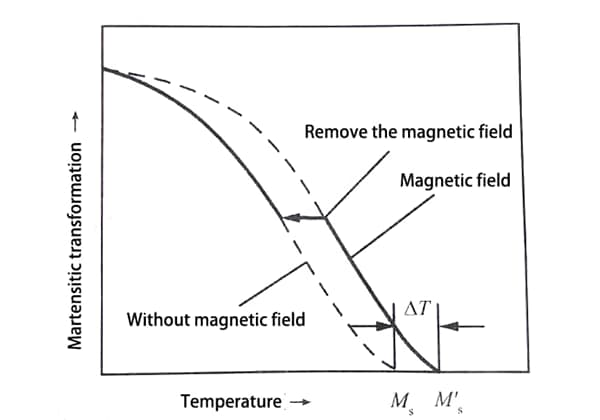

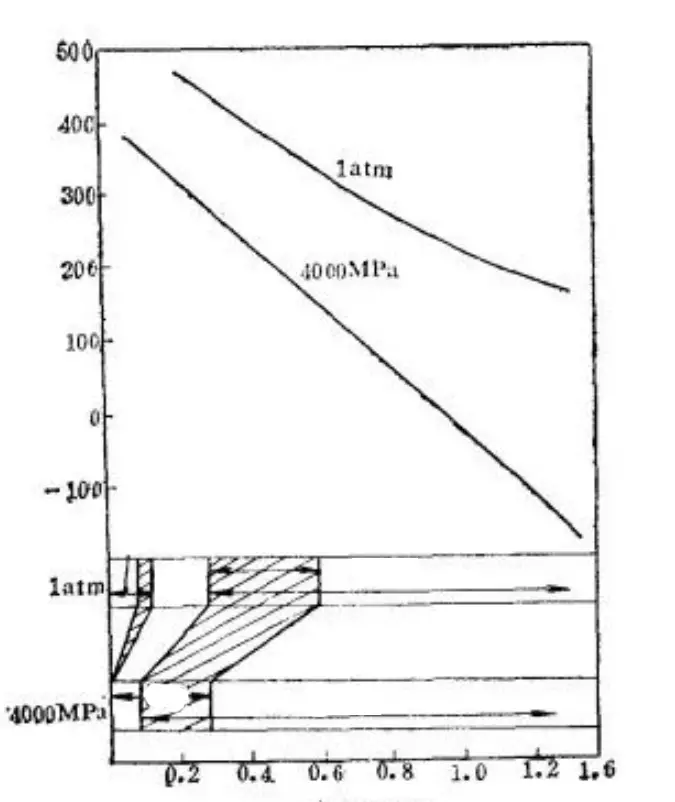

Además, a alta presión y disminuyendo el punto Ms, es más probable que se produzcan maclas de transformación, lo que conduce a un cambio en la morfología de la martensita de listón a lámina, como se muestra en la Fig. 19. Esta evidencia experimental apoya la importancia del punto Ms.

Fig. 19 Efecto de una presión de 4000MPa sobre el punto Ms y la subestructura martensítica de la aleación ferromagnética.

En el proceso de formación real, se producen múltiples martensitas consecutivamente a temperaturas variables entre los puntos Ms y Mf.

La temperatura a la que se forma cada cristal de martensita es única, por lo que la estructura interna y la morfología de cada cristal de martensita también son distintas.

Por lo tanto, es más exacto afirmar que la temperatura de formación, y no el punto Ms, afecta a la morfología y la estructura interna de la martensita.

Según Kelly et al., proponen una hipótesis que afirma que cuanto menor es la energía de falla de apilamiento de la austenita, más difícil resulta producir la transformación a cristales de bainita, y más probable es que se forme martensita de listón.

Tanto el acero inoxidable 18-8 como la aleación Fe-8% Cr-1,1% C presentan bajas energías de falla de apilamiento. A temperatura de nitrógeno líquido, se forma martensita por dislocación. Este fenómeno es difícil de explicar mediante la hipótesis del punto Ms, pero puede explicarse mediante esta hipótesis.

Además, en la martensita laminar de la aleación Fe-30~33% Ni, la zona de transformación gemela aumenta a medida que aumenta el contenido de Ni. Como se sabe que el Ni aumenta la energía de falla de apilamiento de la austenita, este fenómeno experimental apoya la hipótesis.

Cabe señalar que este fenómeno experimental también puede explicarse mediante la teoría del Punto Ms, ya que el Ni disminuye el Punto Ms.

Recientemente, Davis y Magee propusieron una hipótesis sobre la relación entre la resistencia de la austenita y la morfología de la martensita. Utilizaron un método de aleación para alterar la resistencia de la austenita y estudiaron los cambios resultantes en la morfología de la martensita.

Los resultados revelaron que la morfología de la martensita cambia en función de la resistencia del austenítico límite elástico en el punto Ms, que es de aproximadamente 206MPa. Por encima de este límite, se forma martensita laminar con un plano de hábito de {259} γ. Por debajo de este límite, se forma martensita laminar con un plano de hábito de {111} γ o martensita laminar con un plano de hábito de {225} γ.

Como resultado, Davis y Magee creen que la resistencia de la austenita es el principal factor que afecta a la morfología de la martensita. También investigaron más a fondo la resistencia de la martensita. Cuando la resistencia de la austenita es inferior a 206 MPa, si la resistencia de la martensita resultante es alta, se forma como martensita {225}γ. Si la resistencia de la martensita es baja, se forma martensita {111}γ.

Esta hipótesis puede aplicarse para explicar los cambios morfológicos resultantes de los cambios en la composición de la aleación o el punto Ms, en particular la transformación de {111}γ a {225}γ en las aleaciones Fe Ni y de {111}γ a {225}γ a {259}γ en las aleaciones Fe-C.

Además, la hipótesis proporciona una comprensión clara de la formación de la martensita {225}γ, que no estaba bien definida en el pasado. Se forma cuando la austenita débil se transforma en martensita fuerte.

Mientras que el carbono tiene efectos limitados en el fortalecimiento de la austenita, tiene un impacto significativo en el fortalecimiento de la martensita. La martensita {225}γ se produce sobre todo en sistemas de aleación con alto contenido en carbono.

Esta hipótesis se basa en lo siguiente:

Si la relajación de la tensión de transformación en la martensita se produce únicamente por deformación de macla, la martensita resultante tendrá el plano de hábito {259} γ.

Cuando la relajación de la tensión de transformación se lleva a cabo parcialmente en la austenita a través del modo de deslizamiento y parcialmente en la martensita a través del modo de macla, la martensita tendrá el plano de hábito {225} γ.

Si la martensita también sufre deslizamiento, el plano de hábito será {111} γ.

Los resultados experimentales sugieren que esta hipótesis es parcialmente correcta, pero aún es necesario seguir investigando en el futuro.

Cabe señalar que la resistencia de la austenita y la martensita, tal como se expone en esta hipótesis, está estrechamente relacionada con diversos factores, como la composición de la aleación, el tipo, el punto Ms, la energía de falla de apilamiento austenítico y otros. Por lo tanto, esta hipótesis no puede considerarse aislada.

Esta hipótesis subraya que la estructura interna de la martensita está determinada principalmente por el modo de deformación durante la transformación, que está controlado principalmente por la tensión de cizalladura crítica de deslizamiento o de macla.

La figura 20 ilustra el efecto del esfuerzo cortante crítico de deslizamiento o maclado de la martensita y la temperatura de Ms y Mf en la formación de la morfología de la martensita.

Fig. 20 Diagrama esquemático de la influencia de la tensión de cizallamiento crítica y la temperatura Ms Mf en la morfología de la martensita causada por el deslizamiento o la macla de la martensita.

Las flechas de la figura representan las posibles direcciones de movimiento de las líneas correspondientes, provocadas por cambios en la composición de la aleación. El movimiento de las líneas conduce al movimiento de la intersección de las curvas de los gemelos de deslizamiento.

A partir de la figura, se puede observar que para el acero con bajo contenido en carbono (donde los puntos Ms y Mf son ambos altos), la tensión de cizalladura crítica requerida para el deslizamiento es menor que la requerida para la macla, lo que da lugar a la formación de martensita laminar con una alta densidad de dislocaciones. Por el contrario, en los aceros con alto contenido en carbono (en los que los puntos Ms y Mf son bajos), el esfuerzo cortante crítico necesario para la macla es pequeño, lo que da lugar a la formación de martensita laminar con un gran número de maclas.

En el caso de un contenido medio de carbono, los puntos Ms y Mf son los indicados en la figura. Durante la transformación martensítica, primero se forma martensita laminar, seguida de martensita laminar. El resultado es una estructura mixta de ambos tipos de martensita.

Aunque este punto de vista parece fundamentalmente correcto, aún no están claros los factores que provocan cambios en el esfuerzo de cizallamiento ni cómo influye la composición de la aleación o el punto Ms en el esfuerzo de cizallamiento crítico para el deslizamiento martensítico o la macladura.

Algunos creen que el aumento de la fuerza impulsora de transformación conduce a la transformación en martensita laminar. Para las aleaciones Fe-C, el límite de la fuerza impulsora para el cambio de morfología de la martensita es de 1318 J/mol, y para las aleaciones Fe-Ni, oscila entre 1255 y 1464 J/mol. Otros creen que el aumento del contenido de C y N en la martensita, causante del ordenamiento, está estrechamente relacionado con la transformación morfológica.

Cuando el acero con alto contenido en carbono se templa, es susceptible a la formación de microfisuras en la martensita.

Anteriormente, se pensaba que estas microfisuras eran el resultado de microesfuerzos causados por la expansión de volumen durante la transformación martensítica.

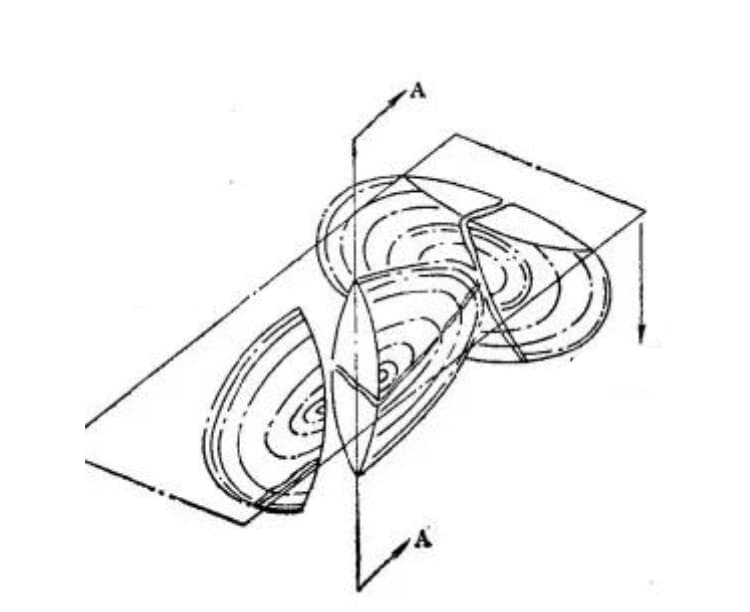

Sin embargo, recientes observaciones metalográficas han revelado que la formación de microfisuras se debe en realidad a la colisión de martensita en crecimiento, como se ilustra en la figura 21.

Figura 21. Diagrama esquemático de las microfisuras formadas por la colisión de dos láminas de martensita Fe-C. (La sección A-A representa la sección transversal de una lámina de martensita, que se ha difundido en dos láminas de martensita).

La formación de martensita se produce rápidamente. Cuando las láminas de martensita chocan entre sí o con un límite de grano de austenita, se genera un importante campo de tensiones debido al impacto.

Dado que la martensita de alto contenido en carbono es extremadamente frágil y no puede aliviarse mediante deslizamiento o deformación gemela, es propensa a formar grietas por impacto.

Este defecto inherente aumenta la fragilidad del acero martensítico de alto contenido en carbono.

Bajo la influencia de otros factores de estrés, como el estrés térmico y el estrés estructural, las microfisuras se convertirán en macrofisuras.

La presencia de microfisuras también reducirá significativamente la vida a fatiga de los componentes.

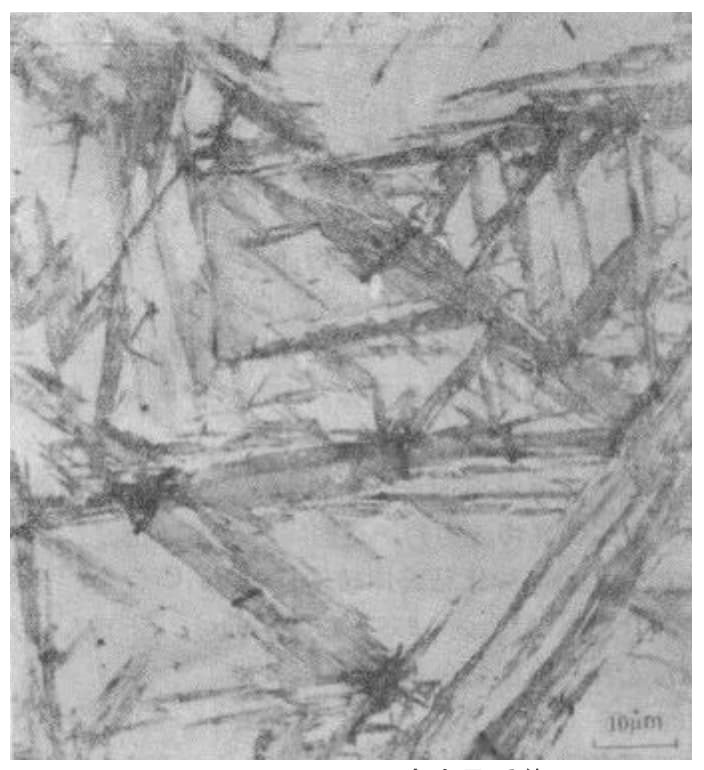

Las microfisuras en la martensita laminar de la aleación Fe-C suelen producirse en la unión de varias agujas radiales de martensita o dentro de las agujas de martensita, como se ilustra en la figura 22.

Fig. 22 Características microscópicas ópticas de las microfisuras en la martensita de la aleación Fe-1.39% C

La sensibilidad de la formación de microfisuras en la martensita se expresa generalmente en términos de área de microfisuras por unidad de volumen de martensita (Sv).

Las pruebas experimentales sugieren que la sensibilidad de la martensita a la formación de microfisuras está influida por varios factores, entre los que se incluyen:

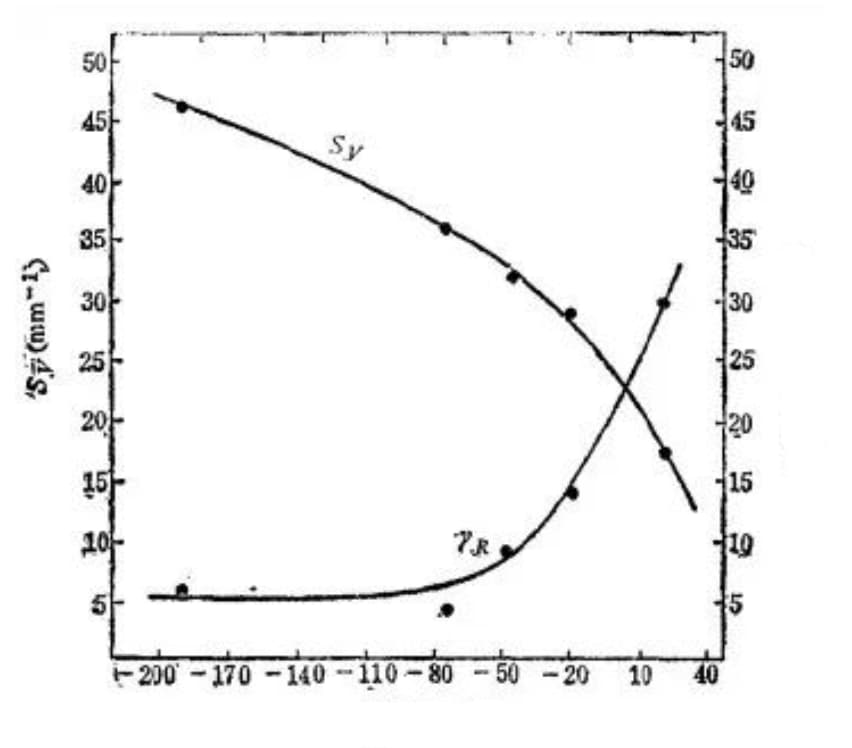

Con la disminución de la temperatura de enfriamiento rápido, disminuye la cantidad de austenita retenida (representada por γR) en la estructura del acero templado, lo que da lugar a un aumento de la cantidad de martensita y de la sensibilidad a la formación de microfisuras, como se muestra en la figura 23.

Fig. 23 Relación entre la sensibilidad a la microfisuración de la formación de martensita Fe-C y la temperatura de enfriamiento (1,39% C, calentada a 1200 ℃ durante 1 hora).

La figura 24 ilustra la relación entre la cantidad de transformación en martensita y la susceptibilidad a la formación de microfisuras.

Fig. 24 Relación entre la sensibilidad a la microfisuración (SV) de la formación de martensita en la aleación Fe-1.86% C y el volumen medio (V) de cada trozo de martensita, el número de láminas de martensita en unidad de volumen (NV) y la transformación de la martensita:

Según la figura, la sensibilidad a la formación de microfisuras (Sv) aumenta con el incremento de la variable de transformación martensítica, sin embargo, cuando la fracción de transformación (f) supera 0,27, Sv no sigue aumentando.

Aunque el número de martensitas en unidad de volumen (Nv) aumenta, el tamaño de la lámina de martensita formada, representado por el volumen medio (V) de un trozo de martensita, disminuye debido a la división continua de la austenita.

Así, el tamaño de la lámina de martensita (V) puede tener un valor crítico que afecta a la sensibilidad (Sv) a la formación de microfisuras. Si V supera este valor crítico, la sensibilidad a la formación de microfisuras (Sv) aumenta con el incremento de la fracción de transformación.

En conclusión, la formación de grietas viene determinada predominantemente por el tamaño de las láminas de martensita. Aunque el número total y el área de las grietas pueden aumentar con el incremento de la variable de transformación de la martensita, las grandes láminas de martensita formadas en la fase inicial hacen que la mayoría de las grietas se formen durante las primeras fases de transformación.

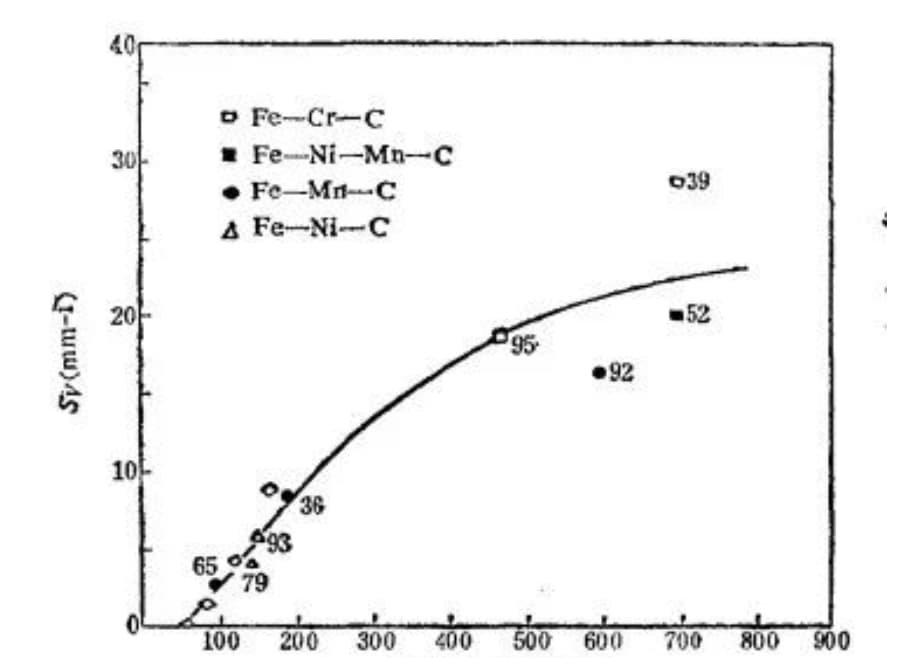

El experimento muestra que a medida que aumenta la longitud de la lámina de martensita (es decir, crece el tamaño máximo de la lámina), también aumenta la susceptibilidad de la martensita a la formación de microfisuras, como se muestra en la figura 25.

Fig. 25 Relación entre la sensibilidad de la formación de microfisuras y la longitud de la lámina de martensita (el número junto al punto es el contenido de martensita%)

Las láminas largas de martensita son más susceptibles al impacto de otras láminas de martensita debido a su tamaño. Además, tienden a intersecarse con granos de austenita, lo que aumenta la probabilidad de encontrar límites de grano.

Los experimentos han demostrado que las microfisuras se forman predominantemente en la martensita gruesa, mientras que la martensita fina rara vez da lugar a la formación de microfisuras.

En consecuencia, es probable que exista un tamaño de martensita crítico para la aparición de microfisuras en la martensita. Del mismo modo, si la composición de la austenita es relativamente uniforme, habrá un tamaño de grano de austenita crítico por debajo del cual no se producirán microfisuras.

La idea de que los granos finos de austenita pueden reducir las microfisuras en los aceros templados con alto contenido en carbono se ha puesto en práctica en la producción. Sin embargo, sigue sin estar claro si la sensibilidad a las microfisuras depende del tamaño de la propia lámina de martensita o del campo de tensiones generado por el crecimiento de láminas de martensita del tamaño crítico.

En el caso de la austenita homogénea, la longitud de las láminas de martensita formadas en la fase inicial está relacionada con el tamaño de los granos de austenita. Los granos gruesos de austenita dan lugar a la formación de martensita gruesa, que es más propensa a la formación de microfisuras.

Los resultados experimentales, como se muestra en la figura 26, apoyan esta idea. Los resultados indican que el acero con alto contenido en carbono es más propenso a agrietarse cuando se templa a temperaturas más elevadas.

Por lo tanto, generalmente se recomienda seleccionar una temperatura de enfriamiento más baja para el enfriamiento de acero con alto contenido en carbono.

Fig. 26 Efecto del tamaño de grano de austenita del acero al carbono (1.22% C) en la sensibilidad a las microfisuras de campo.

En la figura 27 se muestra el efecto del contenido de carbono en la formación de microfisuras en la martensita.

Fig. 27 Efecto del contenido de carbono en la martensita sobre la sensibilidad a las microfisuras

En la figura 27 se observa que la probabilidad de formación de microfisuras aumenta a medida que aumenta el contenido de carbono en la martensita.

Sin embargo, si el contenido de carbono en la austenita es superior a 1,4%, la susceptibilidad a la formación de microfisuras disminuye. Esto está relacionado con el plano de hábito del cristal durante la transformación martensítica.

Cuando el contenido de carbono en el acero supera 1,4%, la forma de la martensita cambia. Las láminas se hacen más gruesas y cortas, el ángulo entre las láminas de martensita se hace más pequeño y se reducen la fuerza de impacto y la tensión. Como resultado, disminuye la sensibilidad a la formación de microfisuras.

La tabla 5 muestra que la sensibilidad a la formación de microfisuras en el acero al carbono 1.39% disminuye significativamente con la disminución del contenido de carbono en la martensita. Los datos se presentan para un tamaño de grano de 3.

|

Temperatura A1~Aw (℃) |

Contenido de carbono en la martensita (%) |

Austenita retenida (%) |

Cantidad de carburo (%) |

Sensibilidad a la formación de microfisuras S. (mm-1) |

|

1010 910 871 857 834 799 768 732 |

1.39 1.30 1.21 1.18 1.05 1.01 0.92 0.83 |

33.5 22 15 13 12 8 9 6 |

3.9 6 6.5 12 15 17.5 20 |

18 17 13 9 10 4.5 1.5 0.15 |

El análisis metalográfico indica que la reducción de la sensibilidad a las microfisuras está asociada a la presencia de más martensita de crecimiento paralelo en la microestructura.

La martensita en láminas tiene una gran plasticidad y tenacidad, y el riesgo de impacto mutuo se reduce debido al crecimiento paralelo de la martensita en láminas, lo que conduce a una baja sensibilidad a las microfisuras.

Como ya se ha mencionado, el acero con alto contenido de carbono es susceptible de agrietarse debido a su estructura de grano grueso de austenita y al alto contenido de carbono en la martensita. Para mitigarlo, el proceso de producción tiende a utilizar temperaturas de calentamiento más bajas y tiempos de mantenimiento más cortos para disminuir el contenido de carbono en la martensita y conseguir granos más finos.

En general, los aceros hipereutectoides, sometidos a un enfriamiento incompleto, producen martensita criptocristalina, menos propensa a la microfisuración. Por eso tienen excelentes propiedades generales.