Imagine un mundo en el que los metales se funden a la perfección con sólo una chispa. Esta es la esencia de la soldadura por puntos, una técnica que une piezas metálicas con precisión y resistencia. En este artículo, descubrirá los entresijos de los métodos de soldadura por puntos, desde las técnicas de doble cara hasta las de una sola cara, y aprenderá a seleccionar los mejores parámetros de proceso. Obtendrá información práctica para conseguir soldaduras de alta calidad que garanticen la durabilidad y fiabilidad de sus proyectos. Sumérjase y descubra los secretos para dominar esta habilidad de soldadura esencial.

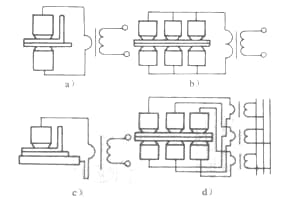

La soldadura por puntos se divide generalmente en dos categorías: soldadura por puntos de doble cara y soldadura por puntos de una cara. En la soldadura por puntos de doble cara, los electrodos suministran energía a la zona de soldadura desde ambos lados de la pieza.

En la figura 1 se muestran los métodos típicos de soldadura por puntos de doble cara. La figura 1a es el método más utilizado, en el que hay marcas de electrodo en ambos lados de la pieza.

La figura 1b muestra el uso de una placa conductora con una gran superficie de contacto como electrodo inferior, que puede eliminar o reducir las marcas dejadas por el electrodo inferior y se utiliza a menudo para la soldadura por puntos de paneles decorativos.

La figura 1c muestra la soldadura por puntos de doble cara que suelda simultáneamente dos o más puntos de soldadura utilizando un transformador para conectar todos los electrodos en paralelo.

En este momento, la impedancia de todas las vías de corriente debe ser básicamente igual, y el estado de la superficie, el espesor del material y la presión del electrodo en cada posición de soldadura deben ser los mismos para garantizar que la corriente que pasa por cada punto de soldadura sea básicamente la misma.

La figura 1d muestra la soldadura por puntos multipunto de doble cara utilizando múltiples transformadores, lo que puede evitar las deficiencias de la figura 1c.

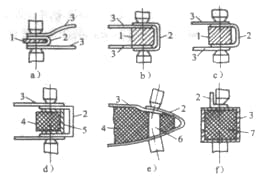

En la soldadura por puntos unilateral, los electrodos suministran energía a la zona de soldadura desde el mismo lado de la pieza. Los métodos típicos de soldadura por puntos unilateral se muestran en la Figura 2.

La figura 2a es una soldadura por puntos de un solo lado, en la que el electrodo que no forma un punto de soldadura adopta un gran diámetro y una gran área de contacto para reducir la densidad de corriente.

La figura 2b es una soldadura por puntos de doble cara sin derivación, en la que todas las corrientes de soldadura fluyen a través de la zona de soldadura.

La figura 2c es una soldadura por puntos de doble cara con derivación, en la que la corriente que fluye a través de la pieza superior no pasa por la zona de soldadura, lo que provoca una derivación. Para proporcionar una trayectoria de baja resistencia para la corriente de soldadura, se coloca una almohadilla de cobre debajo de la pieza de trabajo.

La figura 2d muestra un puente de cobre especial A que se presiona junto con el electrodo sobre la pieza para evitar un calentamiento inadecuado, que puede causar el alabeo del panel compuesto y reducir la resistencia entre los dos electrodos cuando la distancia entre los dos puntos de soldadura l es grande, como en la soldadura de miembros esqueléticos y paneles compuestos.

La soldadura por puntos con varilla de núcleo de cobre es una forma especial de soldadura por puntos por una o dos caras. Esta forma es especialmente adecuada para piezas con poco espacio y en las que el electrodo es difícil de alcanzar o no se puede alcanzar en absoluto. La varilla de núcleo que se muestra en la figura 3a es en realidad una placa de cobre de unos pocos milímetros de grosor.

Las figuras 3b y 3c muestran dos tipos de estructuras similares, siendo la estructura 3b inferior a la estructura 3c porque la primera reduce el calor generado en la zona de soldadura al pasar por el desvío de la pieza 2 sin pasar por la superficie de contacto de las dos piezas, lo que requiere un aumento de la corriente de soldadura.

Esto aumentará el calor generado entre las superficies de contacto de la pieza 2 y los dos electrodos, pudiendo llegar a quemar la pieza.

Cuando el área de la sección transversal de la varilla del núcleo es grande, las placas de cobre pueden envolverse o incrustarse en una varilla del núcleo hecha de madera pegada con tela o madera dura para ahorrar materiales de cobre y facilitar la producción (como se muestra en las figuras 3d y 3e).

Dado que la superficie de contacto entre la varilla del núcleo y la pieza es mucho mayor que la superficie de contacto entre el electrodo y la pieza, el núcleo fundido tenderá a desplazarse hacia el lado de la pieza en contacto con el electrodo.

Si el grosor de las dos piezas es diferente, la colocación de la pieza más gruesa en el lado de contacto de la varilla del núcleo puede reducir el grado de desplazamiento del núcleo fundido.

1 -varilla de cobre

2. 3 - Pieza

4-Glue stick con paño

5-placa revestida de cobre

6- Una varilla de cobre incrustada

7 - Relleno

Cuando se sueldan piezas en recipientes cerrados, y no se puede introducir la varilla de núcleo en el recipiente, se puede llenar todo el recipiente con Zn, Pb, A1 u otros metales con un punto de fusión inferior al del metal soldado antes de soldar (como se muestra en la figura 3f).

Cuando la pared del recipiente es gruesa, también pueden utilizarse como relleno materiales no conductores, como arena o parafina. Deben aplicarse condiciones fuertes durante la soldadura para evitar que el calentamiento prolongado provoque la fusión del metal o la parafina de bajo punto de fusión, lo que provocaría el colapso de la presión del electrodo sobre la pieza.

En la producción en serie, se utiliza mucho la soldadura por puntos múltiples de una sola cara. En este momento, se puede utilizar un transformador para suministrar energía, y cada par de electrodos puede presionar la pieza de trabajo a su vez (como se muestra en la Figura 4a), o cada par de electrodos puede ser alimentado por un transformador independiente, y todos los electrodos pueden presionar simultáneamente la pieza de trabajo (como se muestra en la Figura 4b).

Esta última forma tiene más ventajas y es la más utilizada. Sus ventajas son: cada transformador puede colocarse lo más cerca posible del electrodo conectado, por lo que su potencia y tamaño pueden reducirse considerablemente; los parámetros de proceso de cada soldadura pueden ajustarse individualmente; todas las soldaduras pueden soldarse simultáneamente, con lo que se consigue una alta productividad; todos los electrodos presionan la pieza al mismo tiempo, lo que reduce la deformación; varios transformadores reciben alimentación simultáneamente, lo que garantiza cargas trifásicas equilibradas.

Normalmente, la selección de los parámetros del proceso de soldadura por puntos se basa en el material y el grosor de la pieza, con referencia a la tabla de condiciones de soldadura para ese material en particular.

En primer lugar, determinar la forma y el tamaño de la cara del extremo del electrodo. En segundo lugar, seleccionar preliminarmente la presión del electrodo y el tiempo de soldadura, y luego ajustar la corriente de soldadura para soldar muestras con diferentes corrientes.

Tras verificar que el diámetro del núcleo fundido cumple los requisitos, ajustar la presión del electrodo, el tiempo de soldadura y la corriente dentro de un rango adecuado, y realizar soldaduras de muestra e inspecciones hasta que la calidad de la soldadura cumpla los requisitos especificados en las condiciones técnicas.

El método más utilizado para inspeccionar las muestras es la prueba del desgarro. La marca de una soldadura de alta calidad es un agujero circular en una pieza de la muestra desgarrada y una convexidad circular en la otra pieza.

En el caso de placas gruesas o materiales templados, puede que no sea posible obtener agujeros circulares y convexos a partir de ensayos de desgarro, pero el diámetro del núcleo fundido puede determinarse mediante fracturas por cizallamiento.

Si es necesario, también deben realizarse mediciones con poco aumento, ensayos de tracción e inspecciones con rayos X para determinar el índice de penetración, la resistencia al cizallamiento y si hay agujeros de contracción, grietas, etc.

a) Un transformador suministra energía por turno.

b) Varios transformadores suministran energía por separado a: 1. un cilindro hidráulico; 2. un electrodo

Al seleccionar los parámetros del proceso basándose en las muestras de ensayo, es necesario tener plenamente en cuenta las diferencias entre las muestras de ensayo y la pieza real en términos de desviación, influencia de los materiales ferromagnéticos, holguras de montaje, y realizar los ajustes adecuados en consecuencia.

Al realizar soldaduras por puntos de espesores desiguales o materiales diferentes, el núcleo fundido será asimétrico con respecto a la superficie de unión, y se desplazará hacia el lado más grueso o el lado con peor conductividad y conductividad térmica. El resultado de este desplazamiento es una reducción de la velocidad de penetración y de la resistencia de la pieza más fina o con mejor conductividad térmica.

El desplazamiento del núcleo fundido se debe a diferencias en la generación y disipación de calor entre las dos piezas.

Cuando el grosor es desigual, el lado más grueso tiene mayor resistencia y la superficie de unión está más alejada del electrodo, lo que provoca una mayor producción de calor y una menor disipación, haciendo que el núcleo fundido se desplace hacia el lado más grueso.

Cuando los materiales son diferentes, los materiales con mala conductividad y conductividad térmica producen calor fácilmente pero lo disipan mal, por lo que el núcleo fundido también se desplaza hacia estos materiales, como se muestra en la figura 5, donde p representa la resistividad.

El principio de ajuste del desplazamiento del núcleo fundido es aumentar la producción de calor de la pieza más fina o mejor conductora/conductora de calor y reducir su superficie de disipación. Entre los métodos habituales se incluyen:

a)Espesor desigual(σ1<σ2)

b) Materiales diferentes (p1<p2)

2) Utilizar electrodos de diferentes materiales o conductores con buena conductividad térmica, y utilizar una aleación de cobre con mala conductividad térmica en un lado de la pieza para reducir la pérdida de calor en ese lado.

3) Utilice almohadillas de proceso para colocar una almohadilla de metal con mala conductividad térmica (con un grosor de 0,2-0,3 mm) en un lado de la pieza o conductor con buena conductividad térmica para reducir la disipación de calor en ese lado.

4) Se utiliza el método de condición fuerte - debido a la corta cantidad de tiempo que fluye la electricidad, aumenta el efecto del calentamiento por resistencia indirecta entre las piezas de trabajo, mientras que disminuye el efecto de la disipación de calor del electrodo, lo cual es beneficioso para superar la desviación del núcleo de fusión.

Este método tiene efectos significativos cuando se sueldan por puntos piezas delgadas y gruesas. La máquina de soldadura de energía almacenada en condensadores (normalmente con corriente alta y tiempo de flujo de electricidad corto) puede soldar por puntos piezas de trabajo con una relación de grosor de hasta 20:1, lo que constituye un claro ejemplo.

Sin embargo, en el caso de piezas gruesas, la resistencia de contacto influye poco en el calentamiento del núcleo de fusión debido al mayor tiempo de flujo de electricidad.

En este caso, las condiciones débiles son en realidad más eficaces para permitir que transcurra el tiempo suficiente para que el calor se transfiera a la interfaz de las dos piezas, ayudando así a superar la desviación del núcleo de fusión.

En producción, hubo un ejemplo en el que la soldadura por puntos de la aleación de aluminio 5A06 (LF6) con un grosor de 3,5 mm (con alta resistencia eléctrica) y la aleación de aluminio 2A14 (LD10) con un grosor de 5,6 mm (con baja resistencia eléctrica) dio lugar a una grave desviación del núcleo de fusión hacia la pieza 5A06 (IF6) más fina. Sólo tras ampliar el tiempo de flujo eléctrico de 13 Hz a 20 Hz pudo corregirse la desviación.

La soldadura por puntos suele utilizar uniones solapadas y bordes plegados (como se muestra en la figura 6). La unión puede estar compuesta por dos o más piezas de igual o distinto grosor.

Al diseñar el anuncio estructura de soldaduraLa accesibilidad del electrodo debe tenerse en cuenta, es decir, el electrodo debe poder llegar fácilmente a la zona de soldadura del componente. Además, factores como la distancia entre los bordes, la cantidad de solapamiento, la separación entre soldaduras, la holgura de montaje y la distancia entre el electrodo y el componente deben tenerse en cuenta. resistencia de la soldadura también debe tenerse en cuenta.

El valor mínimo de la distancia entre bordes depende del tipo de metal que se va a soldar, su espesor y las condiciones de soldadura. Se puede utilizar un valor menor para límite elástico metales, chapas finas o cuando se aplican condiciones de soldadura fuertes.

a) Junta solapada

b) Junta de borde doblado: e - distancia entre soldaduras; b - distancia entre bordes

La cantidad de solapamiento es el doble de la distancia del borde, y la cantidad mínima de solapamiento recomendada se muestra en la Tabla 1.

La separación entre soldaduras se refiere a la distancia de centro a centro entre puntos adyacentes, y su valor mínimo está relacionado con el espesor, la conductividad eléctrica, la limpieza superficial del metal que se suelda, así como con el diámetro del núcleo de fusión. La tabla 2 muestra la distancia mínima recomendada entre soldaduras.

Tabla 1 Solapamiento mínimo recomendado para las juntas (unidad: mm)

| Espesor de la placa más fina | Solapamiento mínimo de las juntas de soldadura de una fila | Solapamiento mínimo de las soldaduras de doble fila | ||||

| Acero estructural | Acero inoxidable y superaleaciones | Aleación ligera | Acero estructural | Acero inoxidable y superaleaciones | Aleación ligera | |

| 0.5 | 8 | 6 | 12 | 16 | 14 | 22 |

| 0.8 | 9 | 7 | 12 | 18 | 16 | 22 |

| 1.0 | 10 | 8 | 14 | 20 | 18 | 24 |

| 1.2 | 11 | 9 | 14 | 22 | 20 | 26 |

| 15 | 12 | 10 | 16 | 24 | 22 | 30 |

| 20 | 14 | 12 | 20 | 28 | 26 | 34 |

| 25 | 16 | 14 | 24 | -32 | 30 | 40 |

| 3.0 | 18 | 16 | 26 | 36 | 34 | 46 |

| 35 | 20 | 18 | 28 | 40 | 38 | 48 |

| 40 | 22 | 20 | 30 | 42 | 40 | 50 |

Tabla 2 Distancia mínima recomendada entre soldaduras (unidad: mm)

| Espesor de la placa más fina | Distancia mínima entre puntos | ||

| Acero estructural | Acero inoxidable y superaleaciones | Aleación ligera | |

| 0.5 | 10 | 8 | 15 |

| 0.8 | 12 | 10 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.2 | 14 | 12 | 15 |

| 15 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 2.5 | 18 | 16 | 25 |

| 30 | 20 | 18 | 30 |

| 3.5 | 22 | 20 | 35 |

| 4.0 | 24 | 22 | 35 |

El paso mínimo se considera principalmente para el efecto de desviación. Cuando se utiliza una condición fuerte y una gran presión de electrodo, el paso puede reducirse adecuadamente. Cuando se utiliza la monitorización de la expansión térmica o un controlador que puede cambiar secuencialmente la corriente de cada punto, y cuando se utilizan otros dispositivos que pueden compensar eficazmente el efecto de desviación, el paso puede ser ilimitado.

Si no se puede ampliar el paso debido a las limitaciones de tamaño de la pieza y no existen las medidas de control mencionadas anteriormente, para garantizar un tamaño uniforme del núcleo de fusión, se debe utilizar la corriente adecuada para soldar primero el primer punto de cada pieza y, a continuación, aumentar la corriente y soldar los puntos adyacentes.

La holgura de montaje debe ser lo más pequeña posible, ya que confiar en la presión para eliminar la holgura consumirá parte de la presión del electrodo, reduciendo la presión de soldadura real.

La irregularidad de la holgura también provocará fluctuaciones en la presión de soldadura, lo que dará lugar a diferencias significativas en la resistencia de cada punto de soldadura. Una holgura excesiva también provocará graves salpicaduras.

El valor de la holgura admisible depende de la rigidez y el grosor de la pieza. Cuanto mayores sean la rigidez y el grosor, menor será la holgura admisible, normalmente entre 0,1~2 mm. La holgura excesiva de las piezas anulares puede eliminarse mediante laminado.

La resistencia al cizallamiento de un solo punto de soldadura depende del área del núcleo de fusión en la interfaz entre las dos placas. Para garantizar la resistencia de la unión, además del diámetro de fusión, la velocidad de penetración y la profundidad de indentación también deben cumplir los requisitos.

El índice de penetración en cada una de las dos placas debe medirse por separado. El índice de penetración debe estar comprendido entre 20% y 80%. El índice de penetración máximo para aleación de magnesio sólo se permite hasta 60%, mientras que para la aleación de titanio se permite hasta 90%. Cuando se sueldan piezas de diferentes espesores, el índice de penetración mínimo en cada pieza puede ser de 20% del espesor de la parte más fina de la unión.

La velocidad de indentación no debe superar 15% del espesor de la chapa. Si la relación entre los espesores de las dos piezas es superior a 2:1, o la soldadura se realiza en zonas de difícil acceso o en un lado de la pieza utilizando un electrodo plano, la profundidad de indentación puede aumentarse a 20%~25%. La figura 7 muestra el tamaño del núcleo de fusión en un disco de amolar de bajo aumento.

d es el diámetro de fusión; σ es el espesor de la pieza; h es la profundidad de fusión; c es la profundidad de indentación.

La fuerza del spot uniones soldadas bajo cargas de tracción perpendiculares a la superficie de la placa es la resistencia a la tracción.

Debido a la concentración de tensiones causada por los ángulos agudos que se forman entre las dos placas alrededor del zona de fusiónLa resistencia real de la zona de fusión puede verse reducida, por lo que las uniones soldadas por puntos no suelen someterse a este tipo de carga.

Normalmente, la relación entre la resistencia a la tracción y la resistencia al cizallamiento se utiliza como indicador para juzgar la ductilidad de la junta. Cuanto mayor sea la relación, mejor será la ductilidad de la junta.

La resistencia de una unión formada por soldaduras múltiples también depende del paso y la distribución de las soldaduras. Cuando el paso es pequeño, la resistencia de la unión puede verse afectada por la desviación, mientras que un paso grande limitará el número de soldaduras que pueden disponerse.

Por lo tanto, es necesario tener en cuenta tanto el paso como el número de soldaduras para obtener la máxima tensión de unión. Lo mejor es disponer varias filas de soldaduras de forma escalonada en lugar de rectangular.

Ya sea soldadura por puntos, soldadura de juntas, o se utiliza la soldadura por proyección, la superficie de la pieza debe limpiarse antes de soldar para garantizar una calidad estable de la unión.

La limpieza puede realizarse mediante métodos mecánicos o químicos. Entre los métodos mecánicos de limpieza más comunes se encuentran el chorro de arena, el granallado, el pulido, el lijado con papel de lija o los cepillos de alambre.

Los distintos metales y aleaciones requieren diferentes métodos de limpieza, que se resumen a continuación:

Los requisitos de limpieza de superficies para el aluminio y sus aleaciones son extremadamente estrictos porque el aluminio tiene una gran afinidad química por el oxígeno. La superficie que se acaba de limpiar se oxidará rápidamente y formará una película de óxido. Por lo tanto, existe un límite de tiempo estricto para el tiempo que se puede mantener la superficie limpia antes de soldar.

La película de óxido sobre aleaciones de aluminio se elimina principalmente por métodos químicos. Tras desengrasar y enjuagar en una solución alcalina, la pieza se corroe en una solución de ácido fosfórico. Para ralentizar la velocidad de crecimiento de la nueva película y rellenar los poros de la misma, se realiza un tratamiento de pasivación durante la corrosión.

Los pasivantes más utilizados son el dicromato potásico y el dicromato sódico (véase la Tabla 3). Tras el tratamiento de pasivado, no se producirá una corrosión excesiva de la superficie de la pieza al eliminar la película de óxido.

Después de la corrosión, enjuague la pieza y realice el tratamiento de abrillantado en una solución de ácido nítrico. Aclárela de nuevo después del tratamiento y séquela en un secadero a una temperatura de 5℃, o séquela con aire caliente. Después de esta limpieza, la pieza puede conservarse durante 72 horas antes de la soldadura.

También pueden utilizarse métodos mecánicos para limpiar las aleaciones de aluminio. Por ejemplo, se puede utilizar papel de lija del número 0-00 o cepillos de alambre eléctricos o accionados por ventilador. Sin embargo, para evitar daños en la superficie de la pieza de trabajo, el diámetro del alambre no debe ser superior a 0,2 mm, la longitud no debe ser inferior a 40 mm y la presión del cepillo sobre la pieza de trabajo no debe superar 5-20N. Además, la soldadura debe realizarse en las 2-3 horas siguientes a la limpieza.

Para garantizar la estabilidad calidad de soldaduraEn la actualidad, varias fábricas de China utilizan cepillos de alambre para limpiar las superficies interiores de las piezas superpuestas después de la limpieza química.

Después de limpiar las aleaciones de aluminio, debe medirse la resistencia total entre los dos electrodos que sujetan dos piezas de aleación de aluminio. Para ello se utiliza un dispositivo específico similar a un máquina de soldadura por puntos se utiliza para este fin.

Uno de los electrodos se aísla de la pinza portaelectrodos y las dos probetas se presionan entre los electrodos. El valor R obtenido de este modo puede reflejar de forma más objetiva la calidad de la limpieza de la superficie.

Para las aleaciones de aluminio 2A12, 7A04 y 5A06, R no debe superar los 120uΩ, y el valor de R justo después de la limpieza suele ser de 40-50uΩ. Para aleaciones de aluminio con mejor conductividad como 3A21, 5A02, y sinterizadas. materiales de aluminio, R no debe superar los 28-40uΩ.

Por lo general, las aleaciones de magnesio se limpian químicamente y, a continuación, se pasivan en una solución de ácido crómico.

Este tratamiento forma una fina y densa película de óxido en la superficie que posee propiedades eléctricas estables y puede durar 10 días o más, sin apenas cambios en el rendimiento. Las aleaciones de magnesio también pueden limpiarse con cepillos de alambre.

Las aleaciones de cobre pueden tratarse con ácido nítrico y clorhídrico, neutralizarse y eliminar cualquier residuo de soldadura.

En soldadura por resistencia acero inoxidable y aleaciones de alta temperatura, es crucial mantener la superficie de la pieza muy limpia, ya que la presencia de aceite, polvo o pintura puede aumentar la probabilidad de fragilización por azufre, provocando defectos en la unión.

Los métodos de limpieza incluyen el pulido, el granallado, el cepillado con alambre o la corrosión química (véase la Tabla 3). Para piezas especialmente importantes, pulido electrolítico aunque este método es complejo y poco productivo.

La capa de óxido sobre titanio aleaciones pueden eliminarse mediante grabado profundo en una solución mixta de ácido clorhídrico, ácido nítrico y fosfato sódico. También puede utilizarse el cepillado con alambre o el granallado.

Acero bajo en carbono y bajo acero aleado tienen una menor resistencia a la corrosión en la atmósfera.

Por ello, estos metales suelen protegerse durante su transporte, almacenamiento y procesamiento con aceites anticorrosión. Si la superficie aceitada no está contaminada por suciedad u otros materiales poco conductores en el taller, la película de aceite puede exprimirse fácilmente bajo la presión del electrodo sin afectar a la calidad de la unión.

Los estados de suministro del acero incluyen el laminado en caliente sin decapado al ácido, el laminado en caliente con decapado al ácido y recubrimiento de aceite, y el laminado en frío. Cuando se suelda acero laminado en caliente que no ha sido decapado, las capas de óxido deben eliminarse mediante chorro de arena, granallado o métodos de corrosión química.

Esto puede hacerse en soluciones de ácido sulfúrico y clorhídrico o en una solución compuesta principalmente de ácido fosfórico pero que contenga tiourea (véase el cuadro 3), que puede eliminar eficazmente los residuos de aceite y corroer la superficie simultáneamente.

Tabla 3 Composición de la solución utilizada para la corrosión química.

| Metal | Solución anticorrosión | Solución mixta | Valor admisible |

| acero dulce | 1. H2S04 200 g, NaCl 10g, tampón hexametilentetramina 1 g, temperatura 50-60 ℃2. KHCl 200 g, hexametilentetramina 10 g, temperatura 30-40 ℃/2 por litro de agua. | Na0H u OH50-70g por litro de agua, temperatura 605 ℃ | 00 |

| Olla estructural, acero de baja aleación | 1. H2S04 100g por litro de agua, HC50g, 10g hexametileno K-tetramina, temperatura 50-60 ℃. 2. H3PO4 65-98g por 0,8L de agua, Na3PO4 35-50g, emulsionante OP25g, tiourea 5g | 50~70g de NaOH u OH por litro de agua a una temperatura de 0-25 ℃; 35g de NaNO por litro de agua a una temperatura de 50-60 ℃. | 00 |

| Acero inoxidable, superaleación | En 0,75 L de agua, H2S04110g, HCl130g, HNO3, 10g, temperatura 50-70 ℃ 2 | Su solución con una fracción másica de 10% a una temperatura de 20-15 ℃. | 000 |

| HC1416g,HNO370g,HF50g | |||

| Aleación de cobre | 1. HNO3 280 g, HCl 1,5 g, negro de carbón 1-2 g por litro de agua, temperatura 15 * 25 ℃. 2. HNO3100g, H2SO4180g de HCl por litro de agua, temperatura 15-25 ℃. 110~155g de HPO por litro de agua. | HNO3 por litro de agua | 00 |

| aleación de aluminio | K2Cr20, Na2Cr203: 1,5-0,8g, temperatura 30-50 ℃, 0,3-0,5L de agua. | 525g, temperatura 20-85 ℃ | 0~120 |

| Aleación de magnesio | Na0H300~600gNaN40~70gNaNo3150~250g, temperatura 70~100 ℃ | 120~180 |

Las chapas de acero con revestimiento no suelen requerir una limpieza especial para la soldadura, salvo algunas excepciones. En cambio, las chapas de acero galvanizado deben limpiarse con un cepillo de alambre o mediante corrosión química.

Las chapas de acero con revestimiento de fosfato tienen una resistencia superficial tan alta que la corriente de soldadura no puede pasar a través de ellas con una presión baja del electrodo, y sólo se puede utilizar una presión más alta para soldar.

El acero con bajo contenido en carbono tiene un contenido en w(C) inferior a 0,25%. Su resistencia moderada requiere una potencia relativamente baja de la máquina de soldar; su amplio rango de temperatura plástica permite obtener la deformación plástica requerida sin necesidad de una gran presión del electrodo; su bajo contenido en carbono y oligoelementos, la ausencia de óxidos de alto punto de fusión, generalmente no producen microestructuras o inclusiones templadas; su estrecho rango de temperatura de cristalización, su baja resistencia a altas temperaturas y su pequeño coeficiente de expansión térmica lo hacen propenso al agrietamiento.

Este tipo de acero tiene buenas soldabilidady sus parámetros de proceso, como la corriente de soldadura, la presión del electrodo y el tiempo de energización, tienen un amplio rango de ajuste.

La tabla 4 muestra las condiciones de soldadura recomendadas para el soldeo por puntos de aceros con bajo contenido en carbono por la RWMA americana y puede servir de referencia.

Debido a su velocidad de enfriamiento extremadamente rápida, dura y quebradiza estructura martensítica se produce inevitablemente al soldar por puntos acero templado, lo que también puede provocar grietas bajo grandes tensiones.

Para eliminar la estructura templada y mejorar el rendimiento de la unión, se suele adoptar el método de soldadura por puntos de doble pulso después de la soldadura electrodo a electrodo y el templado.

Tabla 4 Condiciones de soldadura para el soldeo por puntos de aceros con bajo contenido en carbono.

| Espesor de la placa/mm | Electrodo | Distancia mínima entre puntos/mm | Solapamiento mínimo/mm | Condiciones óptimas | Estado moderado | Condiciones generales | ||||||||||||||||||

| Máximo d/mm | Mínimo D/mm | Presión del electrodo/kN | Tiempo de soldadura/semana | Corriente de soldadura/kA | Diámetro de la pepita/mm | Resistencia al cizallamiento ± 14%/kN | Presión del electrodo/kN | Tiempo de soldadura/semana | Corriente de soldadura/kA | Diámetro de la pepita/mm | Resistencia al cizallamiento ± 17%/kN | Presión del electrodo/kN | Tiempo de soldadura/semana | Corriente de soldadura/kA | Diámetro de la pepita/mm | Resistencia al cizallamiento ± 20%/kN | ||||||||

| 0.4 | 3.2 | 10 | 8 | 10 | 1.15 | 5.2 | 4.0 | 1.8 | 0.75 | 8 | 4.5 | 3.6 | 1.6 | 0.40 | 17 | 3.5 | 3.3 | 1.25 | ||||||

| 0.5 | 4.8 | 10 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 | 2.4 | 0.90 | 9 | 5.0 | 4.0 | 2.1 | 0.45 | 20 | 4.0 | 3.6 | 1.75 | |||||

| 0.6 | 4.8 | 10 | 1.50 | 6.6 | 4.7 | 3.0 | 1.00 | 11 | 5.5 | 4.3 | 2.8 | 0.50 | 22 | 4.3 | 4.0 | 2.25 | ||||||||

| 0.8 | 4.8 | 10 | 12 | 11 | 1.90 | 7.8 | 5.3 | 4.4 | 1.25 | 13 | 6.5 | 4.8 | 4.0 | 0.60 | 25 | 5.0 | 4.6 | 3.55 | ||||||

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8.8 | 5.8 | 6.1 | 1.50 | 7.2 | 5.4 | 5.4 | 0.75 | 30 | 5.6 | 5.3 | 5.3 | |||||||

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 | 7.8 | 1.75 | 19 | 7.7 | 5.8 | 6.8 | 0.85 | 33 | 6.1 | 5.5 | 6.5 | |||||

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 | 10.6 | 2.40 | 25 | 9.1 | 6.7 | 10.0 | 1.15 | 43 | 7.0 | 6.3 | 9.25 | |||||

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 | 13.0 | 2.75 | 28 | 9.7 | 7.1 | 11.8 | 1.30 | 48 | 7.5 | 6.7 | 11.00 | |||||

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 | 14.5 | 3.00 | 30 | 10.3 | 7.6 | 13.7 | 1.50 | 53 | 8.0 | 7.1 | 13.05 | |||||

| 2.3 | 8.0 | 16 | 20 | 5.80 | 20 | 15.0 | 8.6 | 18.5 | 3.70 | 37 | 11.3 | 8.4 | 17.7 | 1.80 | 64 | 8.6 | 7.9 | 16.85 | ||||||

| 3.2 | 9.5 | 16 | 50 | 22 | 8.20 | 27 | 17.4 | 10.3 | 31.0 | 5.00 | 50 | 12.9 | 9.9 | 28.5 | 2.60 | 88 | 10.0 | 9.4 | 26.60 | |||||

El primer pulso de corriente de este método es el pulso de soldadura, y el segundo es el pulso de tratamiento térmico de revenido pulso. Al utilizar este método, hay que tener en cuenta dos puntos:

En la Tabla 5 se muestra, a modo de referencia, un ejemplo de los parámetros del proceso de soldadura por puntos de doble pulso para acero templado. Aunque se puede utilizar un tiempo de soldadura largo (2-3 veces más largo de lo habitual) cuando se utiliza la soldadura por puntos monopulso para reducir la velocidad de enfriamiento de la unión, todavía no se puede evitar la formación de microestructura templada.

Al abrirla para inspeccionarla, la junta muestra una fractura quebradiza, sin agujero redondo que pueda extraerse, y su resistencia al cizallamiento es muy inferior a la de una junta soldada por puntos de doble pulso. Por lo tanto, no se recomienda la soldadura por puntos de un solo pulso.

Los principales problemas durante la soldadura son los siguientes:

(1) La superficie se daña fácilmente, perdiendo la función original del revestimiento.

(2) El electrodo se adhiere fácilmente al revestimiento, acortando su vida útil.

(3) En comparación con el acero con bajo contenido en carbono, el rango aplicable de los parámetros del proceso de soldadura es estrecho y es fácil que se forme una penetración incompleta o salpicaduras; por lo tanto, se requiere un control preciso de los parámetros del proceso.

(4) El punto de fusión del metal de revestimiento suele ser inferior al del acero con bajo contenido en carbono. Cuando se calienta, el metal de revestimiento fundido amplía primero la superficie de contacto entre las dos placas, lo que provoca una disminución de la densidad de corriente. Por lo tanto, la corriente de soldadura debe ser mayor que sin revestimiento.

(5) Para expulsar el metal de revestimiento fundido de la superficie de la junta, la presión del electrodo debe ser mayor que sin revestimiento.

Al soldar chapas de acero con una superficie de plástico de cloruro de polivinilo, no sólo debe garantizarse la resistencia necesaria de la unión, sino que también debe evitarse dañar la superficie de plástico. Por lo tanto, debe utilizarse la soldadura por puntos por un solo lado, y debe adoptarse un tiempo de soldadura más corto.

(1) Soldadura por puntos de chapas de acero galvanizado

Las chapas de acero galvanizado se dividen a grandes rasgos en chapas de acero galvanizado galvánico y chapas de acero galvanizado en caliente, teniendo las primeras un revestimiento más fino que las segundas.

Para spot soldadura de acero galvanizado chapas, se recomiendan 2 tipos de aleaciones de electrodos. Cuando se requieren elevados requisitos de aspecto para las uniones soldadas, puede utilizarse 1 tipo de aleación. Se recomienda una forma de electrodo cónica con un ángulo de cono de 120°~140°. Cuando se utilicen pinzas de soldar, se recomienda un electrodo esférico con un radio semi-terminal de 25-50mm.

Para prolongar la vida útil de los electrodos, también se puede utilizar un electrodo compuesto incrustado con una cabeza de electrodo de tungsteno. Un cuerpo de electrodo fabricado con 2 tipos de aleaciones de electrodos puede mejorar la disipación del calor de la cabeza del electrodo de tungsteno.

La tabla 6 muestra las condiciones de soldadura por puntos soldadura de acero galvanizado placas recomendadas por el tercer comité de la Japan Welding Society.

Durante la soldadura por puntos de chapas de acero galvanizado deben utilizarse dispositivos de ventilación eficaces, ya que el polvo de ZnO es perjudicial para la salud humana.

(2) Soldadura por puntos de chapas de acero revestidas de aluminio

Las chapas de acero con revestimiento de aluminio se dividen en dos tipos. El primer tipo es principalmente resistente al calor, con una superficie recubierta de una capa de 20-25um de espesor de aleación Al-Si (con un contenido de Si que oscila entre 6% y 8,5%), que puede soportar temperaturas de hasta 640°C. El segundo tipo es principalmente resistente a la corrosión, con un grosor de capa de aluminio puro 2-3 veces superior al del primer tipo. Se puede obtener una buena resistencia al soldar por puntos ambos tipos de placas de acero recubiertas de aluminio.

Tabla 5 25CrMnSiA、30CrMnSiLas condiciones de soldadura para la soldadura por puntos de doble pulso de acero.

| Espesor de la placa | Diámetro del sector del electrodo/mm | Presión del electrodo/kN | Tiempo de soldadura/semana | Corriente de soldadura/kA | Intervalo/semana | Tiempo de templado/semana | Corriente de templado/kA |

| mm | |||||||

| 1.0 | 5~5.5 | 1~1.8 | 22-32 | 5-6.5 | 25-30 | 60-70 | 2.5~4.5 |

| 15 | 6~6.5 | 1.8~2.5 | 24-35 | 6-72 | 25-30 | 60-80 | 3-5 |

| 2.0 | 6.5-7 | 2-2.8 | 25-37 | 6.5~8 | 25-30 | 60-85 | 3.5-6 |

| 2.5 | 7~7.5 | 2.2~3.2 | 30-40 | 7~9 | 30~35 | 65-90 | 4-7 |

Debido a la buena conductividad eléctrica y térmica del revestimiento, se requiere una corriente de soldadura mayor para soldar. Deben utilizarse electrodos esféricos de aleación de cobre duro.

La tabla 7 muestra las condiciones de soldadura para la soldadura por puntos de chapas de acero recubiertas de aluminio de tipo 1. Para el tipo 2, debe utilizarse una corriente mayor y una presión de electrodo menor debido al mayor espesor del revestimiento.

(3) Soldadura por puntos de chapa de acero recubierta de plomo. La chapa de acero con revestimiento de plomo es un material con bajo contenido en carbono. chapa de acero recubierto con una aleación de Pb-Sn compuesta por 75% w (Pb) y 25% w (Sn). Este material es relativamente caro y se utiliza con menos frecuencia. La soldadura por puntos de chapas de acero recubiertas de plomo es menos común, y los parámetros del proceso utilizados son similares a los de las chapas de acero galvanizado.

El acero inoxidable se suele dividir en tres tipos: acero inoxidable austenítico, acero inoxidable ferrítico y acero inoxidable austenítico. acero inoxidable martensítico. Debido a la alta resistencia y a la escasa conductividad térmica del acero inoxidable, en comparación con el acero con bajo contenido en carbono, se pueden utilizar corrientes de soldadura más pequeñas y tiempos de soldadura más cortos.

Estos materiales tienen una alta resistencia a la temperatura y requieren una mayor presión del electrodo para evitar defectos como agujeros de contracción y grietas. El acero inoxidable es térmicamente sensible y suele requerir tiempos de soldadura cortos, una fuerte refrigeración por agua interna y externa, y un control preciso del tiempo de calentamiento y la corriente de soldadura para evitar el crecimiento de grano en la zona afectada por el calor y... corrosión intergranular.

Para spot soldadura de acero inoxidable, se recomienda utilizar aleaciones de electrodos de clase 2 ó 3 para satisfacer las necesidades de alta presión del electrodo. La tabla 8 muestra las condiciones de soldadura para la soldadura por puntos de acero inoxidable.

Acero inoxidable martensítico tiende a enfriarse durante la soldadura por puntos, lo que requiere un tiempo de soldadura más largo. Para eliminar las estructuras enfriadas, lo mejor es utilizar el templado posterior a la soldadura. La soldadura por puntos de doble pulsación no suele enfriarse externamente para evitar el agrietamiento causado por el temple.

Las aleaciones de alta temperatura se dividen en aleaciones con base de hierro y aleaciones con base de níquel, con mayor resistencia y fuerza a alta temperatura que el acero inoxidable, que requieren menores corrientes de soldadura y mayores presiones del electrodo. Para reducir defectos como grietas y bigotes durante la soldadura por puntos de aleaciones de alta temperatura, debe evitarse en la medida de lo posible el sobrecalentamiento en el punto de soldadura.

Las aleaciones de electrodo de clase 3 se recomiendan para reducir la deformación y el consumo del electrodo. La tabla 9 muestra las condiciones de soldadura recomendadas para la soldadura por puntos de aleaciones de alta temperatura.

Cuando se sueldan por puntos chapas más gruesas (2 mm o más), es mejor aplicar un pulso de enfriamiento lento y presión de forja después del pulso de soldadura para evitar agujeros de contracción y grietas. También deben utilizarse electrodos esféricos para facilitar la compactación del núcleo de fusión y la disipación del calor.

Tabla 6 Condiciones de soldadura para el soldeo por puntos de chapa de acero galvanizado.

| Tipo de revestimiento | Electrocincado | GALVANIZACIÓN EN CALIENTE | |||||

| Espesor del revestimiento/μm | 2~3 | 2-3 | 2-3 | 10~15 | 15-20 | 20-25 | |

| Condiciones de soldadura | Nivel | Espesor de la placa/mm | |||||

| 0.8 | 12 | 1.6 | 0.8 | 1.2 | 1.6 | ||

| Presión del electrodo/AN | A | 2.7 | 3.3 | 45 | 27 | 3.7 | 45 |

| B | 2.0 | 2.5 | 32 | 17 | 2.5 | 3.5 | |

| Tiempo de soldadura/semana | A | 8 | 10 | 12 | 8 | 10 | 12 |

| B | 10 | 12 | 15 | 10 | 12 | 15 | |

| Corriente/kA | A | 10.0 | 11.5 | 14.5 | 10.0 | 12.5 | 15.0 |

| B | 8.5 | 10.5 | 12.0 | 9.9 | 11.0 | 12.0 | |

| Resistencia al cizallamiento/kN | A | 4.6 | 67 | 115 | 5.0 | 9.0 | 13 |

| B | 4.4 | 6.5 | 10.5 | 4.8 | 8.7 | 12 | |

Tabla 7 Condiciones de soldadura para el soldeo por puntos de chapa de acero aluminizado resistente al calor.

| Espesor de la placa/mm | Radio esférico del electrodo/mm | Presión del electrodo/kN | Tiempo de soldadura/semana | Corriente de soldadura/kA | Resistencia al cizallamiento/kN |

| 0.6 | 25 | 1.8 | 9 | 8.7 | 1.9 |

| 0.8 | 25 | 2.0 | 10 | 9.5 | 2.5 |

| 1.0 | 50 | 2.5 | 11 | 10.5 | 4.2 |

| 1.2 | 50 | 3.2 | 12 | 12.0 | 6.0 |

| 1.4 | 50 | 4.0 | 14 | 13.0 | 8.0 |

| 2.0 | 50 | 5.5 | 18 | 14.0 | 13.0 |

Tabla 8Condiciones de soldadura para el soldeo por puntos de acero inoxidable.

| Espesor de la placa/mm | Diámetro de la cara final del electrodo/mm | Presión del electrodo/kN | Tiempo de soldadura/semana | Corriente de soldadura/A |

| 0.3 | 3.0 | 0.8-1.2 | 2-3 | 3-4 |

| 0.5 | 4.0 | 1.5-2.0 | 3-4 | 3.5-4.5 |

| 0.8 | 5.0 | 2.4-3.6 | 5-7 | 5-6.5 |

| 1.0 | 5.0 | 3.6-4.2 | 6-8 | 5.8-6.5 |

| 1.2 | 6.0 | 4.0~4.5 | 7-9 | 6.0-7.0 |

| 1.5 | 5.5~6.5 | 5.0-5.6 | 9-12 | 6.5~8.0 |

| 2.0 | 9.0 | 7.5~85 | 11-13 | 8-10 |

| 2.5 | 7.5-8.0 | 8.5-10 | 12-16 | 8-11 |

| 3.0 | 9-10 | 10-12 | 13-17 | 11~13 |

Tabla 9 Condiciones de soldadura para las aleaciones de alta temperatura GH44 y GH33.

| Espesor de la placa/mm | Diámetro de la cara final del electrodo/mm | Presión del electrodo/kN | Tiempo de soldadura/semana | Corriente de soldadura/kA |

| 0.3 | 3.0 | 4-5 | 7-10 | 5-6 |

| 0.5 | 4.0 | 5-6 | 9-12 | 4.5-5.5 |

| 0.8 | 5.0 | 6.5~8 | 11-17 | 5-6 |

| 1.0 | 5.0 | 8-10 | 16~20 | 6~6.5 |

| 12 | 6.0 | 10-12 | 19-24 | 6.2-6.8 |

| 1.5 | 5.5~6.5 | 12.5-15 | 22~31 | 6.5-7 |

| 20 | 7.0 | 15.5-17.5 | 29-38 | 7-7.5 |

| 2.5 | 7.5-8 | 18.5-19.5 | 39-48 | 7.5-82 |

| 3.0 | 9-10 | 20-21.5 | 50-65 | 8-8.8 |

Las aleaciones de aluminio se utilizan ampliamente y pueden dividirse en dos categorías: reforzadas trabajadas en frío y reforzadas tratadas térmicamente. La soldabilidad del aluminio La soldadura por puntos de aleaciones es deficiente, especialmente en el caso de las aleaciones de aluminio reforzadas con tratamiento térmico. Las razones y las medidas de proceso que deben adoptarse son las siguientes:

(1) Debido a la alta conductividad eléctrica y conductividad térmica de las aleaciones de aluminio, se debe utilizar una corriente mayor y un tiempo más corto para producir suficiente calor para formar un baño de fusión, reduciendo al mismo tiempo el sobrecalentamiento de la superficie, evitando la adhesión del electrodo y la difusión de iones de cobre del electrodo a la capa de revestimiento de aluminio puro, y reduciendo la resistencia a la corrosión de la unión.

(2) Debido al estrecho rango de temperatura de plasticidad y al gran coeficiente de expansión lineal, se debe utilizar una presión de electrodo mayor y un buen rendimiento de seguimiento del electrodo para evitar grietas causadas por una tensión de tracción interna excesiva cuando se solidifica el baño de fusión.

Para las aleaciones de aluminio con gran tendencia a agrietarse, como 5A06, 2A12, LC4, etc., debe aumentarse la presión de forja para garantizar una deformación plástica suficiente del baño de fusión durante la solidificación, reducir la tensión de tracción y evitar que se produzcan grietas.

Cuando el electrodo de doblado no puede soportar una gran presión de forja superior, también se pueden evitar las grietas añadiendo un pulso de enfriamiento lento después del pulso de soldadura. Ambos métodos pueden utilizarse para aleaciones de aluminio gruesas.

(3) La superficie de las aleaciones de aluminio es propensa a generar películas de óxido, por lo que debe limpiarse estrictamente antes de soldar; de lo contrario, es fácil que se produzcan salpicaduras y una mala formación del baño de fusión (cuando se rompe para inspeccionarlo, la forma del baño de fusión es irregular y el saliente y el orificio no son redondos), lo que reducirá la resistencia de la soldadura. Una limpieza irregular provocará una resistencia inestable de la soldadura.

Basándose en las razones anteriores, la máquina de soldadura para soldadura por puntos de aluminio aleaciones deben tener las siguientes características:

1) Capacidad para suministrar una gran corriente en poco tiempo;

2) La forma de onda de la corriente debe tener una subida y una bajada lentas;

3) Control preciso de los parámetros del proceso sin que le afecten las fluctuaciones de tensión de la red eléctrica;

4) Capacidad para proporcionar una presión de electrodo escalonada y en forma de silla de montar;

5) Pequeña inercia y fuerza de fricción del cabezal de la máquina, buen rendimiento de seguimiento del electrodo.

Las soldadoras de impulsos de corriente continua, de baja frecuencia trifásica y de rectificación secundaria de 300~1000kVA que se utilizan actualmente (algunas de las cuales pueden alcanzar hasta 1000kVA) tienen todas las características anteriores.

Las soldadoras monofásicas de CA no tienen estas características y sólo son adecuadas para la soldadura por puntos de piezas insignificantes, con una potencia de soldadora que generalmente no supera los 400KVA.

El electrodo para soldadura por puntos de aluminio debe utilizar una aleación de electrodo de clase 1 con una cara terminal esférica para facilitar la compresión y solidificación del núcleo fundido, así como la disipación del calor.

Debido a la alta densidad de corriente y a la presencia de una película de óxido, es fácil que el electrodo se adhiera cuando se aplican puntos. soldadura de aleaciones de aluminio. La adherencia de los electrodos no sólo afecta a la calidad del aspecto, sino que también reduce la resistencia de la unión debido a la disminución de la corriente. Por tanto, los electrodos deben afilarse con regularidad.

El número de soldaduras que se pueden realizar después de cada afilado del electrodo depende de factores como las condiciones de soldadura, el tipo de metal que se suelda, las condiciones de limpieza, si hay modulación de la onda de corriente, material del electrodoy condiciones de refrigeración.

Normalmente, la soldadura por puntos de aluminio puro es de 5 a 80 puntos, mientras que la soldadura por puntos de 5A06 y 2A12 es de 25 a 30 puntos.

El aluminio antioxidante 3A21 tiene baja resistencia, buena ductilidad y buena soldabilidad sin agrietarse. Suele utilizarse una presión de electrodo fija e invariable.

El aluminio duro (como 2A11, 2A12), el aluminio ultraduro (como 7A04) tienen una gran resistencia y poca ductilidad, y son propensos a agrietarse. Se debe utilizar la presión de la curva escalonada.

Sin embargo, en el caso de piezas finas, una gran presión de soldadura o un calentamiento de doble impulso con enfriamiento lento también pueden evitar el agrietamiento.

Cuando se utiliza presión escalonada, es importante que haya un lapso de tiempo entre el momento del apagado y la presión de forja, normalmente de 0 a 2 semanas. Si la presión de forja se aplica demasiado pronto (antes del apagado), aumentará la presión de soldadura, afectará al calentamiento y reducirá y fluctuará la resistencia de la soldadura. Si la presión de forja se aplica demasiado tarde, se habrán formado grietas cuando el núcleo fundido se enfríe y cristalice, y añadir presión de forja será ineficaz.

A veces, es necesario aplicar presión de forja antes del apagado porque la válvula electromagnética de gas tiene un retardo en la acción o el recorrido del gas no es suave, lo que provoca un aumento lento de la presión de forja, que no es suficiente para evitar el agrietamiento si no se aplica con antelación.

Condiciones de soldadura por puntos de aleaciones de aluminio en corriente continua soldadura por impulsos se muestran en las Tablas 12-11 y 12-12. Cuando se utiliza una máquina de soldar de rectificación secundaria trifásica, se puede hacer referencia a las Tablas 10 y 11, pero es necesario prolongar adecuadamente el tiempo de soldadura y reducir la corriente de soldadura.

Tabla 10 Condiciones de soldadura por puntos soldadura de aluminio aleación 3A21, 5A03 y 5A05.

| Espesor de la placa/mm | Radio esférico del electrodo/mm | Presión del electrodo/kN | Tiempo de soldadura/semana | Corriente de soldadura/kA | Presión de forja/kN |

| 0.8 | 75 | 2.0~2.5 | 2 | 25-28 | – |

| 1.0 | 100 | 2.5-3.6 | 2 | 29-32 | – |

| 1.5 | 150 | 3.5-4.0 | 3 | 35~40 | – |

| 2.0 | 200 | 4.5-5.0 | 5 | 45~50 | – |

| 2.5 | 200 | 6.0~6.5 | 5-7 | 49-55 | – |

| 3.0 | 200 | 8 | 6-9 | 57-60 | 22 |

Tabla 11 Condiciones de soldadura para el soldeo por puntos de la aleación de aluminio 2A12CZ y LC4CS.

| Espesor de la placa/mm | Radio esférico del electrodo/mm | Presión del electrodo/AN | Tiempo de soldadura/semana | Corriente de soldadura/kA | Presión de forja/AN | Tiempo de inactividad de la forja/semana |

| 0.5 | 75 | 23~3.1 | 1 | 19-26 | 3.0-3.2 | 0.5 |

| 0.8 | 100 | 3.1~3.5 | 2 | 26~36 | 5.0-8.0 | 0.5 |

| 1.0 | 100 | 3.6~4.0 | 2 | 29-36 | 8.0-9.0 | 0.5 |

| 1.3 | 100 | 4.0~4.2 | 2 | 40~46 | 10-10.5 | 1 |

| 1.6 | 150 | 5.0~5.9 | 3 | 41-54 | 13.514 | 1 |

| 18 | 200 | 6.8~7.3 | 3 | 45~50 | 15~16 | 1 |

| 2.0 | 200 | 7.0~9.0 | 5 | 50~55 | 19~19.5 | 1 |

| 2.3 | 200 | 8.0~1.0 | 5 | 70-75 | 23~24 | 1 |

| 2.5 | 200 | 8.0~11 | 7 | 80-85 | 25~26 | 1 |

| 3.0 | 200 | 11~12 | 8 | 90~94 | 30~32 | 2 |

En comparación con las aleaciones de aluminio, las aleaciones de cobre tienen una resistividad ligeramente superior y una conductividad térmica inferior, por lo que la soldadura por puntos no es especialmente difícil.

Las aleaciones de cobre con un espesor inferior a 1,5 mm, especialmente las aleaciones de cobre de baja conductividad, son las más utilizadas en la producción. El cobre puro tiene una conductividad eléctrica extremadamente alta, y la soldadura por puntos es más difícil.

Normalmente, se añaden calzos entre el electrodo y la pieza, o se utiliza un electrodo compuesto con tungsteno incrustado en la cabeza del electrodo para reducir la disipación de calor hacia el electrodo. El diámetro de la varilla de tungsteno suele ser de 3~4 mm.

En soldadura de cobre y latón y bronce de alta conductividad, se utilizan generalmente electrodos de aleación de tungsteno de clase 1. Cuando se sueldan aleaciones de baja conductividad de latón, bronce y cobre-níquel, se utilizan aleaciones de electrodos de clase 2. Las aleaciones de cobre también pueden soldarse utilizando un electrodo compuesto embebido con tungsteno.

Dado que el tungsteno tiene una conductividad térmica deficiente, se pueden utilizar corrientes de soldadura mucho más pequeñas para la soldadura por puntos en las máquinas de soldadura de potencia media utilizadas habitualmente. Sin embargo, el electrodo de tungsteno es propenso a adherirse a la pieza de trabajo, lo que afecta a su aspecto. Las tablas 12 y 13 muestran las condiciones de soldadura por puntos soldadura de latón.

El cobre y las aleaciones de cobre de alta conductividad rara vez se sueldan por puntos debido a la fuerte adherencia de los electrodos. Incluso con electrodos compuestos, solo pueden soldarse por puntos placas de cobre finas.

Las aleaciones de titanio tienen una alta resistencia específica, gran resistencia a la corrosión y buena resistencia térmica, por lo que se utilizan mucho en la industria aeroespacial y química.

La soldabilidad de las aleaciones de titanio es similar a la del acero inoxidable, y los parámetros del proceso son aproximadamente los mismos. Por lo general, no se requiere una limpieza especial antes de la soldadura, y el decapado con ácido puede realizarse cuando hay una película de óxido.

Las aleaciones de titanio tienen una gran sensibilidad térmica, e incluso en condiciones de alta temperatura, los granos crecen significativamente. El penetración de la soldadura puede alcanzar 90%, pero no tiene un efecto significativo en la calidad. Sus condiciones de soldadura pueden referirse a la Tabla 14.

Debido a la resistencia a altas temperaturas de las aleaciones de titanio, las aleaciones de electrodos de clase 2 con una cara terminal esférica son las más adecuadas para los electrodos.

En comparación con la soldadura por puntos pura, la soldadura por puntos adhesiva presenta las siguientes ventajas:

1) Mayor resistencia estructural. Su resistencia estática al cizallamiento es más del doble que la de la soldadura por puntos, y su resistencia a la fatiga es de 3 a 5 veces superior al de la soldadura por puntos.

2) Buen rendimiento de sellado. Puede evitar la corrosión del metal causada por el ácido residual en las juntas solapadas durante la anodización posterior a la soldadura.

Sin embargo, la soldadura por puntos con adhesivo tiene unos costes más elevados, un tiempo de curado de los adhesivos más largo y un mayor consumo de energía que la soldadura por puntos pura.

Existen principalmente tres métodos para la soldadura adhesiva por puntos:

1)Aplicar adhesivo antes de la soldadura por puntos.

2)Primero soldar por puntos y después inyectar adhesivo. El método de inyección consiste en utilizar una pistola de pegamento para inyectar el adhesivo en la junta solapada.

3)Inserte una capa de película adhesiva sólida entre las dos piezas de trabajo para que coincida con la anchura de la solapa. Perfore un agujero ligeramente mayor que el tamaño de la soldadura en la película adhesiva en el lugar donde se necesita la soldadura por puntos y, a continuación, suelde por puntos en la posición con el agujero en la película adhesiva.

El primer método requiere un periodo activo más largo para el adhesivo, y requisitos estrictos de temperatura, humedad y tiempo de espera tras la aplicación del adhesivo en el lugar de trabajo. Cuando la viscosidad del adhesivo aumenta hasta cierto punto, afectará a la soldadura porque la presión del electrodo no puede exprimir el adhesivo.

No es adecuado utilizar un pulso duro con un aumento brusco de la corriente en la máquina de soldadura por acumulación de condensadores para la soldadura adhesiva por puntos después de la aplicación del adhesivo. Porque los pulsos excesivamente duros a menudo no pueden extruir todo el adhesivo de la superficie de la junta, y el adhesivo residual en la junta puede causar defectos como holguras, poros y grietas.

Tampoco se recomiendan pulsos de corriente excesivamente suaves, ya que provocarán una rápida disminución de la viscosidad del adhesivo, lo que hará que fluya y se desprenda. La forma de onda de corriente del pulso de CC máquina de soldadura por puntos tiene una subida y una bajada lentas, lo que resulta adecuado para la soldadura por puntos con adhesivo. Cuando se utiliza soldadura por puntos de CA, se recomienda una forma de onda de modulación de amplitud.

Cuando se suelda por puntos después de aplicar el adhesivo, el adhesivo extruido contaminará el electrodo, afectando al funcionamiento y a la calidad del producto. Además, la deformación posterior a la soldadura debe corregirse antes de que se cure el adhesivo, lo que añade dificultades a la producción.

El segundo método requiere que el adhesivo tenga una buena fluidez para facilitar el llenado de la junta solapada. Sin embargo, tampoco se recomienda una fluidez excesiva, ya que puede provocar la pérdida de adhesivo. Al inyectar el adhesivo, para facilitar que éste penetre en el cordón de soldadura sin fluir hacia otras superficies, la pieza debe inclinarse en un ángulo de 15° a 45°.

La desventaja de soldar primero por puntos y luego inyectar el adhesivo es que la anchura de la junta solapada es limitada. Cuando la anchura supera los 40 mm, la superficie irregular de la junta solapada tras la soldadura por puntos dificulta que el adhesivo penetre en toda la junta solapada y forme una unión completa, lo que provoca defectos de adhesión.

El método de soldar primero por puntos y luego inyectar el adhesivo es sencillo y fácil para garantizar la calidad, y el exceso de adhesivo puede retirarse fácilmente.

Por lo tanto, este método se utiliza ampliamente en la producción nacional. Los adhesivos epoxi modificados se utilizan generalmente para la soldadura adhesiva por puntos. Los grados de adhesivo para soldar primero por puntos y luego inyectar adhesivo incluyen 425-1, 425-2, TF-3 y SY201.

La soldadura adhesiva por puntos se ha utilizado ampliamente en la fabricación de aviones. Por ejemplo, la conexión entre la piel y los largueros del avión "Yun-7" de producción nacional china ha adoptado esta tecnología a gran escala.

Tabla 12 Las condiciones de soldadura para la soldadura por puntos de latón.

| Espesor de la placa/mm | Presión del electrodo/AN | Modulación/ciclo de la forma de onda | Tiempo de soldadura/semana | Corriente de soldadura/kA | Resistencia al cizallamiento/kN | |

| 0.8+0.8 | 3 | 3 | 6 | 23 | 15 | |

| +1.6 | 3 | 3 | 6 | 23 | – | |

| +23 | 3 | 3 | 8 | 22 | – | |

| +3.2 | 3 | 3 | 10 | 22 | – | |

| 1.2+1.2 | 4 | 3 | 8 | 23 | 2.3 | |

| 1.6+1.6 | 4 | 3 | 10 | 25 | 2.9 | |

| +2.3 | 4.5 | 3 | 10 | 26 | – | |

| +3.2 | 4.5 | 3 | 10 | 26 | – | |

| 2.3+2.3 | 5 | 3 | 14 | 26 | 5.3 | |

| +3.2 | 6 | 3 | 14 | 31 | – | |

| 3.2+3.2 | 10 | 3 | 16 | 43 | 8.5 | |

Tabla 13 Condiciones de soldadura por puntos de latón con electrodos de material compuesto.

| Espesor de la placa/mm | Presión del electrodo/kN | Tiempo de soldadura/semana | Corriente de soldadura/kA | Resistencia al cizallamiento/kN |

| 0.4 | 0.6 | 5 | 8 | 1 |

| 0.6 | 0.8 | 6 | 9 | 1.2 |

| 0.8 | 1.0 | 8 | 9.5 | 2 |

| 1.0 | 12 | 11 | 10 | 3 |

Tabla 14 Las condiciones de soldadura para la soldadura por puntos de la aleación de titanio [Ti-6Al-4V (α+β)].

| Espesor de la placa/mm | Presión del electrodo/kN | Tiempo de soldadura/semana | Corriente de soldadura/kA | Resistencia de la unión soldada/kN | |

| resistencia a la tracción | Resistencia al cizallamiento | ||||

| 0.9 | 2.7 | 55 | 2.7 | 7.8 | |

| 1.5 | 6.8 | 10 | 10.5 | 4.5 | 22 |

| 18 | 7.5 | 12 | 11.5 | 84 | 28 |

| 23 | 11.0 | 16 | 12.5 | 9S | 38 |