¿Por qué una punzonadora de torreta arrastra material y cómo solucionarlo? Este problema común puede dañar los moldes y comprometer la precisión. En este artículo, conocerá las principales causas, desde el desgaste del molde hasta la holgura incorrecta de la matriz, y descubrirá soluciones prácticas como el mantenimiento regular y la lubricación. Sumérjase en la comprensión de los detalles y asegúrese de que su prensa funciona sin problemas, mejorando tanto la eficiencia como la calidad de la producción.

El punzón de torreta CNC se ha generalizado en la industria de procesamiento de chapa metálica debido a su alta velocidad, precisión y versatilidad de moldes. Es ideal para la producción de lotes pequeños y el procesamiento de múltiples variedades. Sin embargo, los moldes deben cumplir elevados requisitos de precisión y calidad.

Durante el proceso de punzonado de torreta NC, puede ocurrir el fenómeno de que el molde de punzonado de torreta arrastre material debido al mantenimiento del molde u otras razones. Esto suele deberse a que el punzón superior de la matriz no puede separarse de la placa de forma oportuna o completa.

Las consecuencias de punzón de torreta material de arrastre de la matriz en el procesamiento están dañando o rompiendo el punzón superior de la matriz, dañando la abrazadera del punzón de torreta y la placa que se está produciendo, y dañando la cubierta protectora del punzón de torreta debido a la deformación y curvatura de la placa.

Cuando la matriz de perforación del punzón NC continúa cortando cerca de la escoria de la almohadilla, el manguito guía de descarga puede golpear la escoria de la almohadilla sobre la superficie del chapa metálica, lo que provoca el rechazo de piezas debido a un tamaño y una calidad de superficie no cualificados. La escoria del cojín cae sobre la mesa giratoria inferior, lo que supone un peligro oculto para la alimentación y puede rayar o dañar la chapa.

En algunos casos, la generación continua de escoria de cojín puede dar lugar a que la superposición de escoria de cojín exceda el límite de resistencia del molde, causando daños al mismo. Cuando hay muchas piezas individuales o pequeñas cantidades de producción, la tasa de desechos debida a la escoria de cojín aumenta significativamente. Si la mitad de la escoria del cojín impacta en el troquel inferior apertura, puede causar cinturón de material.

Cuando el chapa de acero se arranca, indica que la fuerza de sujeción de la abrazadera es insuficiente, lo que provoca que la placa de acero se mueva en la abrazadera. Hay varias razones para este problema, incluyendo:

(1) El troquel superior no se separa a tiempo de la lámina de material, lo que provoca la acumulación de material.

(2) Módulo de alimentación insuficiente, lo que provoca que la chapa de acero no se lave y se produzcan tirones.

(3) Restablecimiento incompleto de la devolución del troquel de dibujo cuando está en uso, haciendo que la placa de acero permanezca en la matriz.

(4) Chapa de acero irregular o con baches.

(5) Chatarra rebotando y obstruyendo la chapa de acero.

(6) Boca del troquel superior o inferior roma.

(7) Problemas con la placa de engranaje inferior de la pinza.

El rebote del material sobrante es un fenómeno que se produce en el proceso de estampación cuando la matriz superior arrastra el material sobrante fuera de la boca de la matriz inferior tras el punzonado.

La acumulación de material se refiere a que el núcleo superior del molde no puede desengancharse a tiempo.

Los métodos de tratamiento incluyen:

(1) Aumentar la resistencia del muelle de retorno del troquel superior o sustituirlo si es necesario.

(2) Ajuste del holgura del troquel para que coincida con la placa de acero estampado.

(3) Aumento del módulo de alimentación, con un módulo de alimentación normal de aproximadamente 1 mm.

(4) Asegurarse de que el troquel de embutición está en buenas condiciones de funcionamiento cuando se utilice.

(5) Nivelación de la placa de acero para evitar colisiones.

(6) Añadir un muelle de retorno de poliuretano a la matriz superior para reducir el riesgo de rebote de residuos.

(7) Afilado de las matrices superior e inferior mediante rectificado.

(8) Sustituir la placa de engranaje inferior de la abrazadera y apretar los tornillos. Si la abrazadera no funciona o está floja, debe repararse rápidamente para evitar que afecte a la precisión del mecanizado.

Sujeción la placa de acero con la abrazadera es crucial para lograr la precisión de mecanizado de los ejes X e Y. Si la abrazadera está suelta, afectará inevitablemente a la precisión del mecanizado.

(1) El estado de la superficie del material.

(2) La dirección de la capa de adherencia del material que favorece el impacto.

(1) Selección del molde.

(2) Secuencia y dirección de perforación.

(3) Determinación del tamaño del impacto.

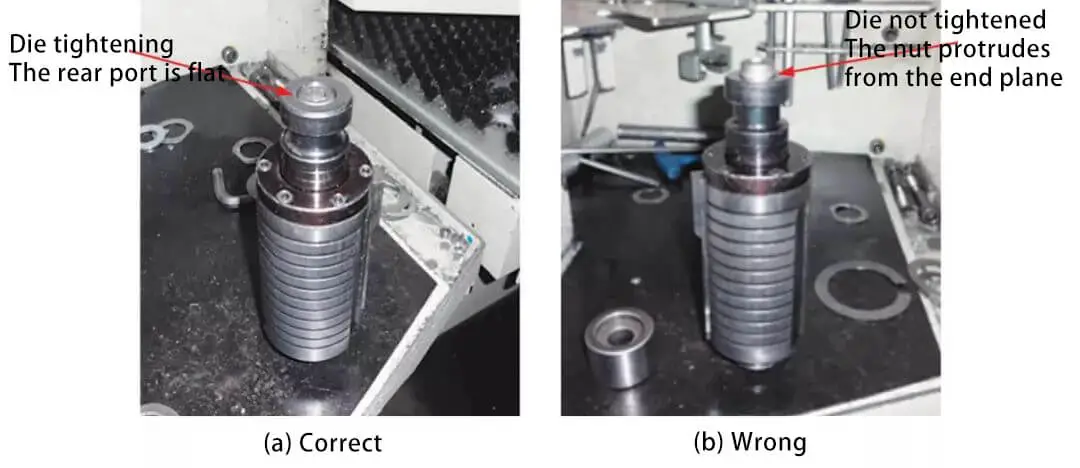

Fig. 1 Instalación del molde

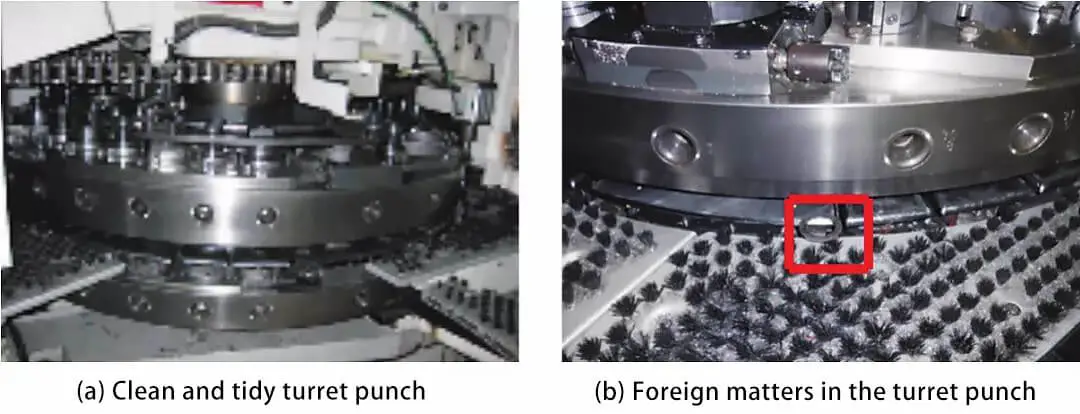

Fig. 2 Inspección del punzón de la mesa giratoria

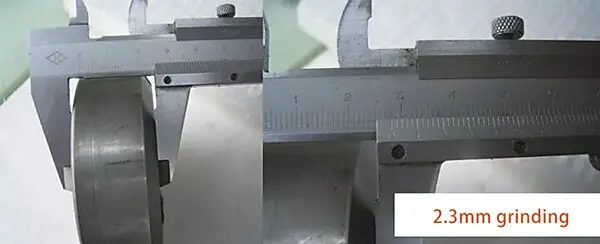

Fig. 3 instalación del molde

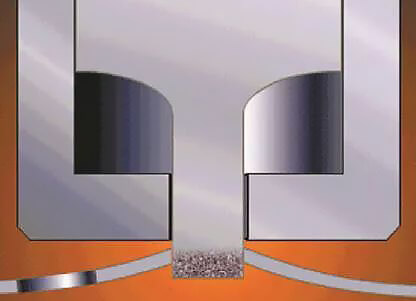

El molde debe estar bien instalado y el ángulo entre los moldes superior e inferior debe ser correcto para garantizar un funcionamiento adecuado (consulte la figura 1).

Inspeccione regularmente la torreta en busca de limaduras de hierro o residuos.

Si se encuentran limaduras de hierro o residuos en la torreta, pueden caer fácilmente en la torreta y provocar bloqueos, pudiendo dañar la máquina herramienta (consulte la figura 2).

Al instalar el troquel (véase la figura 3), el operario debe asegurarse de que el chavetero está en posición vertical y no debe utilizar una herramienta roma para forzarlo en su sitio, ya que esto puede hacer que el troquel se atasque y dañe la máquina herramienta.

El molde debe estar bien apretado y los moldes superior e inferior deben estar alineados correctamente para mantener la posición adecuada y garantizar que el molde funcione con eficacia.

Deben limpiarse los residuos de la estación, especialmente los de la estación de indexación.

Los daños por moho pueden adoptar la forma de daños por moho inferior o por moho superior emparejado (como se muestra en las figuras 4 y 5).

El origen del daño puede ser una colocación incorrecta del molde durante la inserción.

Además, la rotación de la torreta puede provocar interferencias y colisiones con el punzón, dañando la matriz.

Un ajuste excesivo de la altura del punzón, debido a un rectificado excesivo de las matrices superior e inferior, también puede contribuir a dañar el molde. Para evitar la colocación incorrecta de los moldes superior e inferior, es importante garantizar la colocación correcta de la llave primaria correspondiente.

Fig 4 daños en el encofrado inferior

Fig 5 molde superior dañado

Las causas y contramedidas de la fractura de la matriz se muestran en la Tabla 1.

Cuadro 1 causas y contramedidas de la fractura de la matriz

|

Estado de la fractura |

|

|

|

|

Posición de observación |

Extremo superior del núcleo del punzón |

Aspecto del punzón |

Parte superior del troquel inferior |

|

Analizar el motivo |

El núcleo del punzón es golpeado directamente |

Golpea lejos del centro del golpe |

Fractura tras el cruce. Quedan marcas claras de cruzado en la matriz. Nota: en el momento del punzonado cruzado, el filo de corte no se rompe necesariamente de forma inmediata. Debido a la fractura en el interior del metal, se rompe durante el punzonado posterior. |

|

Contramedida |

Núcleo del puñetazo para evitar ser golpeado directamente |

Evita golpear lejos del centro del núcleo del punzón |

Alineación de los troqueles superior e inferior |

Cuando la matriz inferior del núcleo del punzón ha sido excesivamente rectificada, el corte insuficiente de la matriz superior sobre la inferior (como se muestra en la Fig. 6) puede hacer que el material de desecho flote. Esta flotación se debe, en parte, al magnetismo.

Los residuos flotantes pueden causar fracturas de la matriz y un desgaste anormal, y en este caso, es necesario utilizar una junta para compensar.

Si el procesado continúa alejándose del centro de la matriz, puede provocar la acumulación de tensiones en un lado de la matriz, contribuyendo a la aparición de fracturas en la misma.

Fig. 6 corte insuficiente en cantidad de troquel superior a troquel inferior

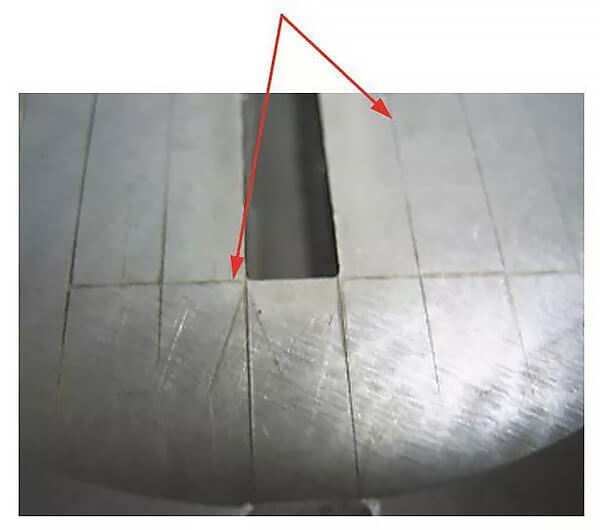

Al examinar la parte superior del troquel inferior, es habitual observar marcas de pisado tanto en sentido horizontal como vertical.

En este caso, el troquel sólo presenta un desgaste anormal en su lado largo, y el desgaste de los troqueles superior e inferior es uniforme.

El escalonamiento lateral es la fuente de interferencia entre las matrices superior e inferior, y el trazado del escalonamiento se ilustra en la Fig. 7.

Por regla general, se pueden observar huellas de pasos tanto en sentido horizontal como vertical.

Fig. 7 marcas de punzón escalonado

Prueba del punzonado transversal: Observe el material de desecho (como se muestra en la Fig. 8).

El material de desecho es más estrecho que la anchura de la matriz, y la dirección de la rebaba no es exactamente la misma en cada lado, lo que indica que fue causada por el punzonado escalonado transversal.

Fig. 8 Residuos

Fig. 9 adherencia del material

Fig. 10 placa de arrastre por adherencia

Examine el estado transversal del material de desecho antes, después, a la izquierda y a la derecha.

Si la superficie de cizallamiento no es consistente, es la causa de un desgaste desigual.

Consulte las figuras 9 y 10 para obtener información sobre la adherencia del material y la placa de banda.

Examinar las secciones de corte de los materiales de desecho y los productos acabados.

Es probable que se produzcan adherencias cuando la sección de corte (la cinta brillante) es demasiado grande.

La adherencia es un problema común en el uso de moldes.

La causa principal de una adherencia anormal puede atribuirse a factores como el material, la separación, el procedimiento de procesado y la frecuencia de uso, entre otros.

Estos factores tienen un impacto significativo y deben tenerse en cuenta en el análisis.

En el caso de la placa de banda, el motivo puede ser una tensión inferior del muelle, una fuerza insuficiente del muelle o una lubricación inadecuada.

Por lo tanto, es importante tener en cuenta los mismos materiales, productos, procedimientos de transformación y si la brecha podría estar causando el problema antes de que surja.