¿Alguna vez se ha preguntado cómo se mide con precisión el contenido de carbono en los metales? Este artículo explora varios métodos, desde la absorción por infrarrojos hasta el análisis electroquímico, arrojando luz sobre sus principios y aplicaciones. Al final, comprenderá los puntos fuertes y las limitaciones de cada técnica, lo que le ayudará a apreciar la ciencia que hay detrás del control de calidad de los metales.

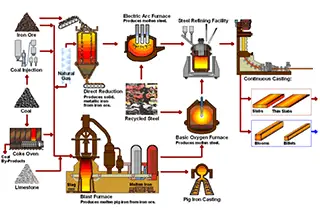

El desarrollo y la utilización de metales y sus materiales compuestos requieren a menudo un control preciso y una determinación exacta de su contenido en carbono y azufre. Estos elementos influyen significativamente en las propiedades mecánicas, la microestructura y el rendimiento general de los materiales metálicos.

El carbono en los materiales metálicos existe en diversas formas, como el carbono libre (grafito), el carbono en solución sólida intersticial, los carburos, el carbono gaseoso disuelto, las capas de carburación superficial y los recubrimientos de carbono orgánico. Cada forma contribuye de forma diferente a las características del material y requiere una consideración específica durante el análisis.

Actualmente, se emplean varios métodos para analizar el contenido de carbono en los metales, entre ellos:

Sin embargo, cada método de medición tiene un ámbito de aplicación limitado, y los resultados de la medición pueden verse influidos significativamente por diversos factores. Entre ellos se incluyen la forma específica de carbono presente, la eficacia de la liberación de carbono durante la oxidación o la excitación, las técnicas de preparación de muestras y el valor en blanco inherente al instrumento. En consecuencia, el mismo método analítico puede arrojar diferentes niveles de exactitud y precisión en diferentes escenarios o para diferentes composiciones de materiales.

Este artículo ofrece una visión global de los actuales métodos de análisis, técnicas de preparación de muestras, instrumentación y campos de aplicación para el análisis del carbono en metales. Su objetivo es guiar a los científicos de materiales, metalúrgicos y profesionales del control de calidad en la selección del enfoque analítico más adecuado para sus necesidades específicas, garantizando la determinación precisa del contenido de carbono en una amplia gama de materiales metálicos y aplicaciones industriales.

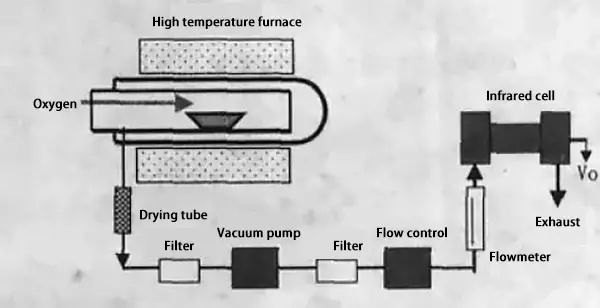

El método de absorción de infrarrojos por combustión, que se basa en el método de absorción de infrarrojos, es un método especializado para el análisis cuantitativo del carbono (y del azufre).

El principio de este método consiste en quemar la muestra en una corriente de oxígeno para producir CO2.

A una presión determinada, la energía absorbida por el CO2 de los rayos infrarrojos es proporcional a su concentración.

Por lo tanto, el contenido de carbono puede calcularse midiendo el cambio de energía antes y después de que el gas CO2 pase por el absorbedor de infrarrojos.

Principio del método de absorción de infrarrojos por combustión

En los últimos años, la tecnología de análisis de gases por infrarrojos ha avanzado rápidamente, dando lugar a la rápida aparición de diversos instrumentos analíticos basados en los principios del calentamiento por inducción de alta frecuencia, la combustión y la absorción del espectro infrarrojo.

Cuando se determina el contenido de carbono y azufre mediante el método de absorción infrarroja por combustión de alta frecuencia, generalmente deben tenerse en cuenta los siguientes factores: sequedad de la muestra, sensibilidad electromagnética, tamaño geométrico, tamaño de la muestra, tipo de fundente, proporción, orden de adición, cantidad de adición, ajustes del valor en blanco, etc.

Este método tiene la ventaja de proporcionar una cuantificación precisa con una interferencia mínima.

Es adecuado para usuarios que dan mucha importancia a la precisión del contenido de carbono y disponen de tiempo suficiente para realizar pruebas durante la producción.

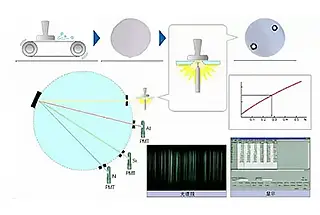

Cuando un elemento se energiza mediante calor o electricidad, pasa de su estado básico a un estado excitado, que luego volverá espontáneamente al estado básico.

Durante el proceso de retorno del estado excitado al estado básico, cada elemento libera su espectro característico, y su contenido puede determinarse en función de la intensidad de este espectro.

Principio del espectrómetro de emisión

En la industria metalúrgica, donde las exigencias de producción son elevadas, es necesario analizar rápidamente el contenido de todos los elementos principales en el agua del horno, no sólo el carbono.

Los espectrómetros de emisión de lectura directa de chispa se han convertido en la opción preferida en este sector debido a su capacidad para proporcionar resultados rápidos y estables.

Sin embargo, este método tiene requisitos específicos para la preparación de la muestra.

Por ejemplo, cuando se analizan muestras de hierro fundido mediante espectroscopia de chispa, es necesario que el carbono de la superficie de la muestra esté en forma de carburos y no contenga grafito; de lo contrario, los resultados del análisis pueden verse afectados.

Algunos usuarios aprovechan las propiedades de enfriamiento rápido y blanqueamiento de las láminas finas para determinar el contenido de carbono en las piezas fundidas mediante espectroscopia de chispa, tras convertir las muestras en láminas.

Cuando se utiliza la espectroscopia de chispa para analizar muestras de alambre de acero al carbono, las muestras deben procesarse estrictamente y colocarse en posición "vertical" o "plana" en la mesa de chispa para su análisis utilizando un accesorio de análisis de muestras pequeñas, con el fin de mejorar la precisión del análisis.

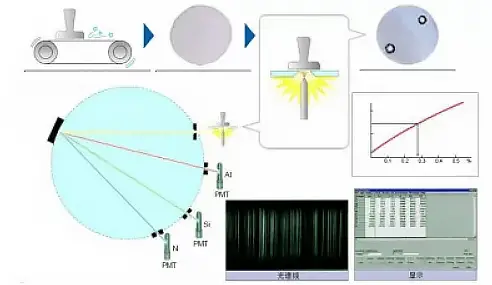

El analizador de rayos X de dispersión por longitud de onda puede determinar rápida y simultáneamente el contenido de múltiples elementos.

Principio del espectrómetro de fluorescencia de rayos X de dispersión por longitud de onda

El espectrómetro de fluorescencia de rayos X de dispersión por longitud de onda (WDXRF) utiliza la excitación de rayos X para hacer que los electrones internos de los átomos de los elementos transicionen de nivel energético y emitan rayos X secundarios, también conocidos como fluorescencia de rayos X.

El espectrómetro divide la luz mediante un cristal y el detector detecta la señal de rayos X característica difractada.

Sincronizando y cambiando continuamente el ángulo de difracción del cristal espectroscópico y el controlador, se puede obtener la longitud de onda de rayos X característica y la intensidad de cada longitud de onda de rayos X producida por varios elementos de la muestra para el análisis cualitativo y cuantitativo.

Producido por primera vez en la década de 1950, el WDXRF se ha utilizado ampliamente en el departamento de geología debido a su capacidad para determinar simultáneamente múltiples componentes en sistemas complejos, lo que mejora la velocidad de análisis.

Sin embargo, el bajo rendimiento de fluorescencia del carbono como elemento ligero y la importante absorción y atenuación de su radiación característica por materiales de matriz pesada, como el acero, plantean retos en el análisis XRF del carbono.

Las mediciones repetidas de la superficie del suelo también pueden dar lugar a valores crecientes del contenido de carbono. Por ello, este método no se utiliza tanto como los dos anteriores.

El método de valoración no acuosa es un método de valoración que utiliza un disolvente no acuoso. Este método permite valorar ácidos y bases débiles que no pueden valorarse en una solución acuosa seleccionando un disolvente adecuado para aumentar su acidez o alcalinidad.

Por ejemplo, el ácido carbónico débilmente ácido generado por el CO2 en el agua puede valorarse con precisión utilizando diferentes reactivos orgánicos.

El método de valoración no acuosa comúnmente utilizado incluye los siguientes pasos:

Este método es tóxico, la exposición a largo plazo puede afectar a la salud humana, y es difícil de manejar, especialmente cuando el contenido de carbono es alto y la solución debe ser preestablecida. Cualquier descuido puede causar resultados bajos debido al escape de carbono.

Además, los reactivos utilizados en el método de valoración no acuosa son en su mayoría productos inflamables, y en el experimento intervienen operaciones de calentamiento a alta temperatura, por lo que los operarios deben tener una gran conciencia de la seguridad.

El detector de atomización de llama se utiliza junto con la cromatografía de gases para calentar la muestra en hidrógeno y, a continuación, detectar los gases emitidos, como CH4 y CO, mediante el detector de atomización de llama-cromatografía de gases.

Este método es ideal para quienes tienen un contenido de carbono extremadamente bajo y altos requisitos para los resultados de sus pruebas. Por ejemplo, algunos usuarios han utilizado este método para analizar trazas de carbono en hierro de gran pureza, con un contenido de 4 µg/g y un tiempo de análisis de 50 minutos.

Algunos usuarios han introducido el uso del análisis potenciométrico para determinar el bajo contenido de carbono en las aleaciones.

Tras la oxidación de la muestra de hierro en un horno de inducción, se utiliza una célula de concentración electroquímica basada en electrolito sólido de carbonato potásico para analizar y determinar el producto gaseoso con el fin de determinar la concentración de carbono.

Este método es especialmente adecuado para la determinación de concentraciones muy bajas de carbono. La precisión y la sensibilidad del análisis pueden controlarse ajustando la composición del gas de referencia y la velocidad de oxidación de la muestra.

Sin embargo, este método tiene aplicaciones prácticas limitadas y permanece sobre todo en fase de investigación experimental.

Cuando se refina acero, a menudo es necesario controlar en tiempo real el contenido de carbono del acero fundido en un horno de vacío.

Algunos estudiosos de la industria metalúrgica han introducido métodos para utilizar la información de los gases residuales para estimar la concentración de carbono.

Utilizando el consumo y la concentración de oxígeno durante el vacío descarburización junto con los caudales de oxígeno y argón, estiman el contenido de carbono en el acero fundido.

Además, algunos usuarios han desarrollado métodos e instrumentos para la determinación rápida de trazas de carbono en el acero fundido. Soplando un gas portador en el acero fundido, estiman el contenido de carbono midiendo el carbono oxidado en el gas portador.

Estos métodos de análisis en línea son útiles para la gestión de la calidad y el control del rendimiento en el proceso de producción de acero.