Imagine que el motor de su coche falla en medio de un desierto abrasador porque los materiales no soportan el calor. Este escenario subraya la importancia vital de comprender cómo afectan las altas temperaturas a las propiedades mecánicas de los materiales. En este artículo analizaremos cómo la exposición prolongada a altas temperaturas afecta a las estructuras metálicas, provocando fenómenos como la difusión y la recristalización, y qué pueden hacer los ingenieros para mitigar estos efectos. Sumérjase para aprender cómo la temperatura y el tiempo determinan el rendimiento de los materiales, garantizando la seguridad y la fiabilidad en entornos de altas temperaturas.

Las estructuras de los metales y las aleaciones cambian debido a fenómenos como la difusión, la recuperación, la recristalización y otros a altas temperaturas.

Además, la exposición prolongada a altas temperaturas puede dañar el rendimiento de materiales metálicos.

En equipos como calderas de vapor de alta presión, turbinas de vapor, motores diésel, motores aeronáuticos, equipos químicos y tuberías de alta temperatura y alta presión, muchas piezas están en servicio a altas temperaturas durante periodos prolongados.

No basta con considerar únicamente las propiedades mecánicas de estos materiales a temperatura normal y con una carga estática de corta duración. Por ejemplo, las tuberías de alta temperatura y alta presión de los equipos químicos, aunque el esfuerzo que soportan es menor que el límite elástico de los materiales a su temperatura de trabajo, sufrirán una deformación plástica continua a lo largo del tiempo, lo que aumentará gradualmente el diámetro de la tubería y puede incluso provocar su rotura.

La clasificación de "alta" o "baja" temperatura es relativa al punto de fusión del metal. A menudo se utiliza como referencia la relación entre la temperatura y el punto de fusión (T/Tm), donde Tm se refiere al punto de fusión del material. Si T/Tm es superior a 0,4 o 0,5, se considera alta temperatura.

La temperatura de un avión civil es de aproximadamente 1500°C, mientras que la de un avión militar ronda los 2000°C. La temperatura local de trabajo de las naves espaciales puede alcanzar incluso los 2.500 °C.

La temperatura influye considerablemente en las propiedades mecánicas de los materiales. La duración de la carga a altas temperaturas también influye mucho en estas propiedades. Es importante señalar que las propiedades mecánicas a alta temperatura no son las mismas que las propiedades mecánicas a temperatura ambiente.

Como tendencia general, a medida que aumenta la temperatura, disminuye la resistencia de los materiales metálicos, mientras que aumenta su plasticidad. La duración de la carga también afecta a las propiedades mecánicas. Con cargas de corta duración, la resistencia a la tracción disminuye y la plasticidad aumenta, pero con cargas de larga duración, la plasticidad disminuye significativamente, la sensibilidad a la entalla aumenta y a menudo se produce la fractura frágil.

El efecto combinado de la temperatura y el tiempo también influye en la trayectoria de fractura del material. Por ejemplo, puede producirse fluencia durante el uso prolongado, lo que finalmente conduce a la fractura. La resistencia a la tracción del acero a alta temperatura disminuye con la prolongación de la duración de la carga.

A medida que aumenta la temperatura, disminuye tanto la resistencia del grano como la del límite de grano. Sin embargo, la resistencia del límite de grano disminuye más rápidamente debido a la disposición irregular de los átomos en el límite de grano, lo que facilita la difusión.

La temperatura a la que la resistencia del grano y la resistencia del límite de grano son iguales se conoce como "temperatura de igual resistencia" (TE). Cuando el material funciona por encima de la TE, el modo de fractura del material cambia de la típica fractura transgranular a la fractura intergranular.

Es importante señalar que el TE no es fijo y está influido por la velocidad de deformación. Dado que la resistencia del límite de grano es más sensible a la velocidad de deformación que la resistencia del grano, el TE aumenta con el incremento de la velocidad de deformación.

En conclusión, para estudiar las propiedades mecánicas de los materiales a altas temperaturas, deben considerarse como factores tanto la temperatura como el tiempo.

La fluencia es la deformación plástica gradual del metal que se produce a temperatura y carga constantes, incluso si la tensión es inferior al límite elástico a esa temperatura, durante un período de tiempo prolongado. Este tipo de fractura del material causada por la deformación por fluencia se denomina fractura por fluencia.

Aunque la fluencia puede producirse a bajas temperaturas, sólo es significativa cuando la temperatura es superior a 0,3 aproximadamente. Si la temperatura del acero al carbono supera los 300°C o la del acero aleado supera los 400°C, debe tenerse en cuenta el efecto de la fluencia.

Es importante tener en cuenta que la curva de fluencia de un mismo material varía con la tensión y la temperatura.

Curva típica de fluencia

La primera etapa, etiquetada como "ab", se conoce como etapa de fluencia de desaceleración o etapa de fluencia de transición. La velocidad de fluencia al comienzo de esta etapa es muy alta y disminuye gradualmente con el tiempo hasta alcanzar su mínimo en el punto "b".

La segunda etapa, etiquetada como "bc", se denomina etapa de fluencia a velocidad constante o etapa de fluencia en estado estacionario. Esta etapa se caracteriza por una velocidad de fluencia relativamente constante. La velocidad de fluencia de un metal suele expresarse mediante la velocidad de fluencia ε durante esta etapa.

La tercera etapa es la etapa de fluencia acelerada. A medida que avanza el tiempo, la velocidad de fluencia aumenta gradualmente hasta que se produce la fractura por fluencia en el punto "d".

Diagrama de cambio de la curva de fluencia con diferentes tensiones y temperaturas

Como se muestra en la figura, cuando la tensión es baja o la temperatura es baja, la segunda fase de fluencia dura un tiempo considerable y, en algunos casos, puede que ni siquiera se produzca la tercera fase. Por el contrario, cuando la tensión o la temperatura son elevadas, la segunda fase de fluencia es muy breve o puede no producirse en absoluto, con lo que la probeta se rompe en muy poco tiempo.

Macrocaracterísticas de la superficie de fractura

La deformación plástica se produce cerca de la superficie de fractura y hay numerosas grietas en las proximidades de la zona deformada (estas grietas pueden verse en la superficie de la pieza fracturada). En los casos de oxidación a alta temperatura, la superficie de la fractura se recubre con una capa de película de óxido.

Microcaracterísticas de la superficie de fractura

Morfología de fractura intergranular de patrones similares al azúcar cristalino

El límite de fluencia, la resistencia a la rotura, la estabilidad a la relajación y otras propiedades mecánicas se utilizan habitualmente para evaluar el comportamiento a la fluencia de los materiales.

El límite de fluencia es una medida de la resistencia de un material metálico a la deformación plástica bajo cargas a largo plazo a altas temperaturas y es un factor crucial para la selección y el diseño de componentes de servicio a altas temperaturas.

Hay dos formas de expresar el límite de fluencia en MPa: una es determinar la tensión máxima que la probeta puede soportar a una velocidad de fluencia constante especificada dentro de un tiempo y temperatura especificados; la otra es determinar la tensión máxima que hace que la probeta experimente un alargamiento de fluencia especificado dentro de un tiempo y temperatura especificados.

El ejemplo 1 muestra que el límite de fluencia del material es de 80MPa cuando la temperatura es de 500 ℃ y la velocidad de fluencia constante es de 1×10-5%/h;

El ejemplo 2 muestra que el límite de fluencia del material es de 100MPa cuando la temperatura es de 500 ℃, 100000 horas, y el alargamiento de fluencia es de 1%.

Equipo de ensayo de fluencia y diagrama esquemático

El ensayo de fluencia debe realizarse en condiciones de temperatura constantes y con diversos niveles de tensión, registrándose un mínimo de 4 curvas de fluencia.

Las curvas de fluencia deben crearse a partir de los resultados registrados, y la pendiente de la línea recta de la curva representa la velocidad de fluencia.

La curva de relación se traza en coordenadas logarítmicas utilizando los datos de velocidad de fluencia bajo tensión obtenidos.

Aplicando niveles de tensión relativamente altos, se pueden generar múltiples curvas de fluencia con tiempos de ensayo relativamente cortos. El valor de tensión para una velocidad de fluencia especificada puede determinarse mediante interpolación o extrapolación de la velocidad de fluencia medida, lo que permite determinar el límite de fluencia.

A temperatura constante, existe una relación empírica lineal entre la tensión de fluencia de segunda etapa (σ) y la velocidad de fluencia constante (ε) en coordenadas logarítmicas dobles.

Curva σ-ε de la aleación S-590

(20,0%Cr, 19,4 %Ni, 19,3%Co, 4,0%W, 4,0%Nb, 3,8%Mo, 1,35%Mn, 0,43%C)

La resistencia duradera se refiere a la capacidad de un material para resistir la fractura durante un largo periodo de tiempo bajo cargas de alta temperatura. Es la tensión máxima que puede soportar un material sin sufrir una fractura por fluencia en condiciones específicas de temperatura y tiempo. La resistencia duradera es una medida de la resistencia a la fractura de un material, mientras que el límite de fluencia se refiere a su resistencia a la deformación.

Para algunos materiales y componentes, la deformación por fluencia es mínima y su único requisito es no romperse durante su vida útil (como la tubería de vapor sobrecalentado de una caldera). En estos casos, la resistencia es el principal criterio utilizado para evaluar la idoneidad del material o componente para su uso.

Curva de resistencia a la rotura por tensión de la aleación S-590

La resistencia a la tracción de los materiales metálicos se determina mediante un ensayo de resistencia a la tracción a alta temperatura.

Durante el proceso de ensayo, no es necesario medir el alargamiento de la muestra, siempre que se registre el tiempo que tarda en fracturarse bajo una temperatura y un nivel de tensión determinados.

En el caso de los componentes de máquinas con una larga vida útil (de decenas de miles a cientos de miles de horas o más), es difícil realizar ensayos a largo plazo, por lo que los datos suelen generarse utilizando niveles de tensión elevados y tiempos de fractura cortos. A continuación, se calcula la resistencia de los materiales mediante extrapolación.

Extrapolar la fórmula empírica:

(t-tiempo de fractura, σ-esfuerzo, A, B-constantes relacionadas con la temperatura de ensayo y el material)

Toma el logaritmo de la fórmula anterior para obtener:

Hacer log t-log σ Fig., la relación lineal puede extrapolarse de los datos con tiempo de fractura corto a la resistencia duradera con tiempo largo.

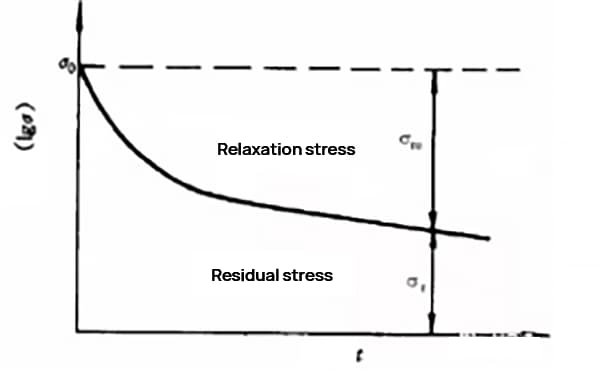

Cuando se somete a una deformación constante, la tensión elástica de los materiales disminuye gradualmente con el tiempo, lo que se conoce como relajación de tensiones.

La resistencia de los materiales metálicos a la relajación de tensiones se denomina estabilidad a la relajación, que puede determinarse mediante ensayos de relajación de tensiones midiendo la curva de relajación de tensiones.

Tensión residual es una métrica utilizada para evaluar la estabilidad a la relajación de los materiales metálicos. Cuanto mayor sea el tensión residualmejor será la temperatura de relajación.

Curva de relajación de tensiones

Etapa 1: la tensión disminuye rápidamente al principio;

Etapa 2: etapa en la que el descenso de la tensión se ralentiza gradualmente;

Límite de relajación: bajo cierta tensión inicial y temperatura, la tensión residual no continuará relajándose.

Para mejorar el límite de fluencia, es importante controlar el ritmo de ascenso de las dislocaciones en función de la deformación por fluencia y del mecanismo de fractura.

Para mejorar la resistencia a la rotura, es necesario controlar el deslizamiento de los límites de grano y la difusión de vacantes.

Varios factores pueden influir en las propiedades mecánicas a alta temperatura, como la composición química, el proceso de fundición, el proceso de tratamiento térmico y el tamaño del grano.

Influencia de la composición química de la aleación

Los materiales de base de los aceros y aleaciones resistentes al calor suelen consistir en metales y aleaciones con puntos de fusión elevados, alta energía de activación por autodifusión o baja energía de falla por apilamiento.

Los metales con puntos de fusión más altos, como el cromo (Cr), el wolframio (W), el molibdeno (Mo) y el niobio (Nb), tienen velocidades de autodifusión más lentas.

Una energía de falla de apilamiento baja facilita la formación de dislocaciones extendidas y dificulta el deslizamiento transversal y el ascenso de las dislocaciones.

La fase dispersa puede bloquear eficazmente el deslizamiento y el ascenso de las dislocaciones.

La adición de elementos como el boro y las tierras raras, que aumentan la energía de activación de la difusión del límite de grano, no sólo dificulta el deslizamiento del límite de grano, sino que también eleva la energía superficial de las grietas del límite de grano.

Los materiales resistentes al calor con estructuras cúbicas centradas en la cara tienen mayor resistencia a altas temperaturas que los que tienen estructuras cúbicas centradas en el cuerpo.

Influencia del proceso de fundición

Revisado:

Es importante reducir el contenido de inclusiones y defectos metalúrgicos.

Al utilizar la solidificación direccional, se reduce el número de límites de grano transversales, lo que conlleva una mejora de la resistencia a la rotura, ya que es más probable que las grietas se formen en los límites de grano transversales.

Influencia del proceso de tratamiento térmico

El acero perlítico resistente al calor suele sufrir un proceso de normalización seguido de un templado a alta temperatura.

La temperatura de revenido debe ser de 100 a 150 grados Celsius superior a la temperatura de servicio para mejorar la estabilidad estructural en condiciones de funcionamiento.

Los aceros o aleaciones austeníticos resistentes al calor suelen tratarse mediante disolución y envejecimiento para conseguir un tamaño de grano adecuado y mejorar la distribución de las fases de refuerzo.

Termomecánica puede mejorar aún más la resistencia de la aleación alterando la forma de los límites de grano (formando estrías) y creando límites de subgrano poligonales dentro del grano.

Efecto de la granulometría

Granulometría: Cuando la temperatura de funcionamiento es inferior a la temperatura de resistencia constante, el acero de grano fino presenta una mayor resistencia, mientras que cuando la temperatura de funcionamiento supera la temperatura de resistencia constante, el acero de grano grueso posee una mayor resistencia a la fluencia y una mayor resistencia a la fatiga.

Granulometría desigual: Cuando la tensión se concentra en la unión entre granos grandes y pequeños, es más probable que se formen grietas y que se produzca una fractura prematura.