¿Se ha preguntado alguna vez por qué el acero inoxidable se utiliza tanto en ingeniería y fabricación? Este artículo explora las ocho propiedades mecánicas críticas que hacen indispensable el acero inoxidable: límite elástico, resistencia a la tracción, coeficiente de elasticidad, alargamiento, índice de endurecimiento por deformación, coeficiente de equilibrio de austenita, punto de transformación en martensita y tamaño de grano. Al conocer estas propiedades, comprenderá mejor la versatilidad y fiabilidad del acero inoxidable en diversas aplicaciones. Sumérjase y descubra cómo afectan estas propiedades al rendimiento y la idoneidad para sus proyectos.

(símbolo mecánico σ0,2, abreviatura YS)

σ0,2=P0,2/F0

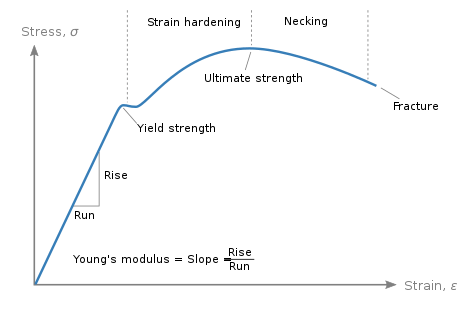

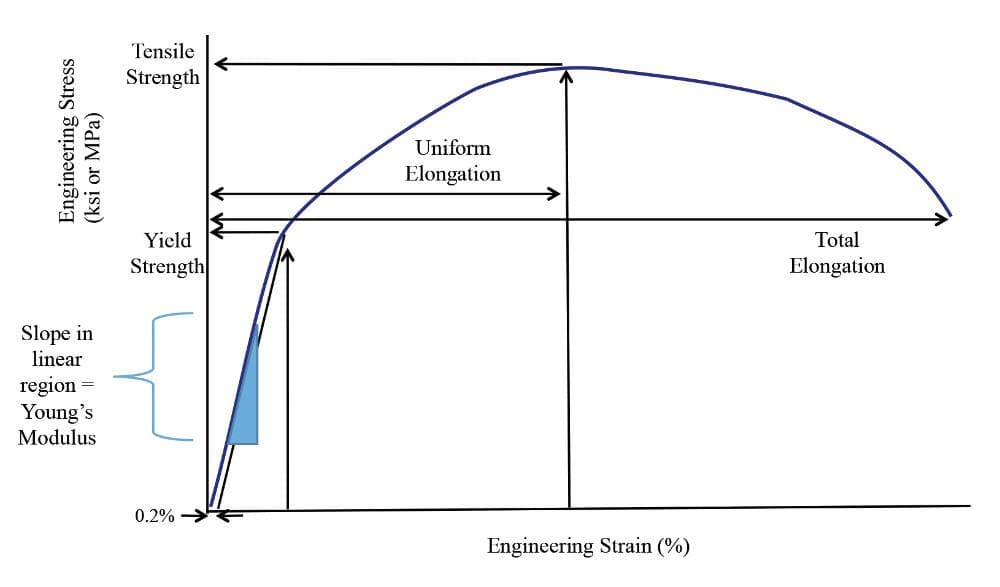

Un bajo límite elástico de un material significa que es propenso a ceder, que tiene un rebote mínimo después de ser conformado y que tiene propiedades favorables para el ajuste de la matriz y el mantenimiento de la forma durante el conformado.

(símbolo mecánico σb, abreviatura TS)

σb=Pb/F0

Una alta resistencia a la tracción de un material significa que es resistente a la rotura durante la deformación, lo que lo hace adecuado para sufrir deformaciones plásticas.

(σ0.2/σb)

El límite elástico tiene un impacto significativo en la conformabilidad de los materiales durante el estampado.

Cuando el coeficiente de límite elástico es bajo, la etapa de deformación plástica que va de la fluencia a la fractura en chapa metálica se prolonga, lo que reduce el riesgo de fractura durante el conformado y facilita el estampado.

En general, un bajo coeficiente de límite elástico aumenta la resistencia a la fisuración de las chapas metálicas durante diversas procesos de conformado.

Tabla: Ratio de rendimiento de los materiales de acero inoxidable

| Tipo de acero | Límite elástico (N/mm2) | Resistencia a la tracción (N/mm2) | Ratio de rendimiento |

| SUS304 | 300 | 670 | 0.45 |

| SUS304(Cu) | 295 | 640 | 0.46 |

| SU5316 | 312 | 625 | 0.50 |

| SUS316L | 245 | 525 | 0.47 |

| SUS430 | 350 | 510 | 0.69 |

| SUS409L | 241 | 410 | 0.59 |

(símbolo mecánico, abreviatura inglesa EL)

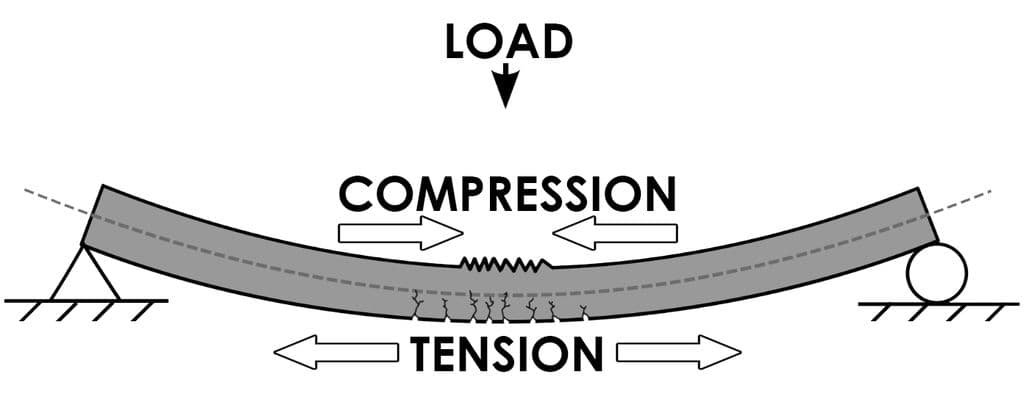

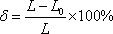

El alargamiento se refiere a la relación entre el aumento total de la longitud del material desde la deformación plástica hasta la fractura, en comparación con su longitud original. Se expresa como:

Un alargamiento elevado de un material significa que puede sufrir una mayor deformación plástica y tiene una buena resistencia a las grietas, lo que lo hace favorable para el trefilado, rebordeary abultado.

Normalmente, el coeficiente de rebordeado y la propiedad de abombamiento (valor de Ericsson) de un material son directamente proporcionales a su alargamiento.

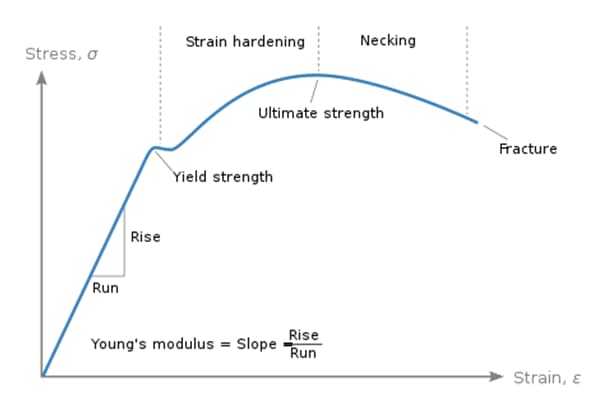

El índice de endurecimiento por deformación, también conocido como "valor n", refleja el endurecimiento por trabajo en frío de los materiales y su impacto en la conformabilidad durante el estampado.

Un alto índice de endurecimiento por deformación indica que el material tiene una fuerte capacidad de deformación local y puede evitar eficazmente el adelgazamiento local. Esto significa que el aumento de la deformación límite de inestabilidad da lugar a una distribución más uniforme de la deformación, y el límite de conformado global del material es alto durante el conformado.

A(BAL) = 30(C+N)+0,5Mn+Ni-1,3Cr+11,8

La estabilidad de austenita se indica mediante el "valor A". Un valor A menor significa que la austenita es menos estable.

La estructura del acero es susceptible de sufrir cambios por el trabajo en frío y en caliente, lo que puede afectar a sus propiedades mecánicas.

Ni, Mn, C y N son elementos comunes que ayudan a formar y estabilizar austenita en el acero inoxidable, especialmente el Ni. Un aumento del contenido de estos elementos puede incrementar el coeficiente de equilibrio austenítico y hacer más estable la estructura austenítica.

Cr, Mo, Si, Ti y Nb son elementos que contribuyen a formar y estabilizar la estructura de ferrita. Un aumento del contenido de Cr puede reducir el coeficiente de equilibrio austenítico.

Acero inoxidable SUS304 es una estructura austenítica pura con estabilidad propia. Después del trabajo en frío, se endurece debido a que una parte de la estructura austenítica cambia a martensitaconocida como martensita inducida por trabajo en frío.

El acero inoxidable austenítico tiene un coeficiente de equilibrio pequeño, por lo que es propenso a la transformación en martensita o a una mayor formación de martensita durante el trabajo en frío, lo que da lugar a un alto grado de endurecimiento por trabajo en frío.

Md(30/50)= 551-462(C+N)-9.2Si-8.1Mn-13.7Cr-29(Ni+Cu)-18.5Mo

El punto de transformación en martensita (Md(30/50)) es la temperatura a la que 50% del material experimenta la transformación en martensita tras sufrir 30% de deformación verdadera por deformación en frío. Cuanto mayor sea el contenido de elementos de aleación en el acero inoxidable austenítico, menor es el punto de transformación en martensita.

El acero inoxidable austenítico con un punto de transformación de martensita más bajo es menos propenso a la martensita inducida durante el trabajo en frío y tiene un bajo grado de endurecimiento por trabajo en frío.

El endurecimiento por deformación en frío del acero inoxidable se debe a dos factores: el endurecimiento por deformación debido al aumento de las dislocaciones y el endurecimiento por deformación debido a la transformación estructural (de austenita a martensita).

El acero SUS430 no sufre transformaciones estructurales durante la deformación y su endurecimiento por deformación en frío se debe únicamente a un aumento de las dislocaciones.

En cambio, el endurecimiento por deformación en frío del acero SUS304 se debe principalmente a la transformación de austenita en martensita, con una contribución menor del aumento de las dislocaciones. Por ello, el endurecimiento por deformación en frío del acero inoxidable austenítico es más pronunciado que el del acero inoxidable SUS304. acero inoxidable ferrítico.

El contenido de Ni tiene un efecto significativo en el punto de transformación en martensita del acero inoxidable austenítico. Un aumento del contenido de Ni conduce a un punto de transformación de martensita más bajo y a un menor grado de endurecimiento por deformación en frío.

El significado físico del tamaño de grano puede entenderse según la siguiente fórmula:

ξ=2N+3

Un nivel de tamaño de grano N más alto significa que hay más granos por unidad de área de sección transversal, lo que hace que el tamaño del grano sea más fino. El resultado es una mayor resistencia y un mejor alargamiento del material.

Los aceros con N>5 (256 granos/mm) se consideran aceros de grano fino.

Un tamaño de grano grande puede aumentar el coeficiente de deformación plástica (R) del material, pero también disminuye el coeficiente de límite elástico y el alargamiento.

Sin embargo, con granos grandes, puede haber diferentes orientaciones en la superficie de la chapa, lo que provoca una deformación desigual y causa el efecto de "piel de naranja" en la superficie del material.

Refinando el tamaño de grano se puede reducir la aparición de piel de naranja, pero si el tamaño de grano es demasiado fino, la relación de deformación plástica disminuirá, y la relación de límite elástico y el alargamiento aumentarán, haciéndolo menos favorable para el conformado.