¿Se ha preguntado alguna vez por qué algunas piezas metálicas se fracturan de repente incluso en condiciones normales? Este fenómeno, conocido como fragilización por hidrógeno, supone un riesgo importante en diversas industrias. Nuestro artículo analiza cómo el hidrógeno penetra en el metal durante procesos como la galvanoplastia, provocando fallos inesperados. Si comprende los mecanismos que subyacen a este problema y aplica medidas preventivas, podrá aumentar la durabilidad y seguridad de sus componentes metálicos. Sumérjase en nuestra guía para conocer soluciones prácticas para combatir la fragilización por hidrógeno.

En toda solución galvánica hay presencia de iones de hidrógeno como resultado de la disociación de las moléculas de agua.

Como resultado, durante el proceso de revestimiento, el metal se deposita desde el cátodo (reacción principal) y también se deposita hidrógeno (reacción secundaria).

La evolución del hidrógeno tiene múltiples impactos, siendo la fragilización por hidrógeno el más significativo.

La fragilización por hidrógeno es uno de los principales riesgos para la calidad en tratamiento superficial y puede provocar la rotura de piezas durante su uso, causando graves accidentes.

Es fundamental que los técnicos de tratamiento de superficies conozcan a fondo las técnicas de prevención y eliminación de la fragilización por hidrógeno para minimizar sus efectos.

La fragilización por hidrógeno suele manifestarse como fractura retardada bajo tensión.

Se sabe que las piezas galvanizadas, como muelles de automóviles, arandelas, tornillos y ballestas, se rompen a las pocas horas del montaje con un índice de fractura de 40% a 50%.

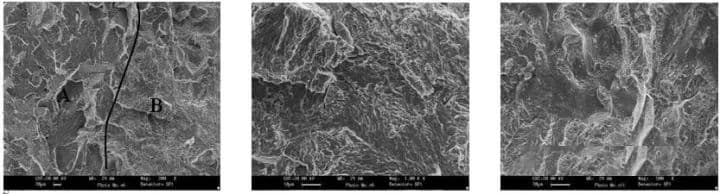

En el caso de un producto especial con piezas chapadas en cadmio, un lote experimentó grietas y fracturas.

Se llevó a cabo una investigación a escala nacional y se estableció un estricto proceso de deshidrogenación.

Además, algunos casos de fragilización por hidrógeno no dan lugar a una fractura retardada.

Por ejemplo, la percha de chapado, fabricada con alambre de acero y alambre de cobre, puede impregnarse de hidrógeno debido a las repetidas operaciones de galvanizado, decapado y deposición, lo que provoca una fractura frágil tras un solo uso.

Del mismo modo, la varilla del núcleo utilizada para la forja de precisión de las armas de caza puede romperse después de múltiples cromado procesos.

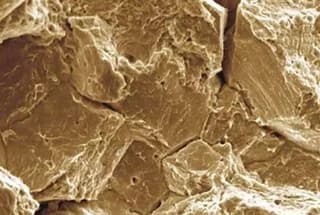

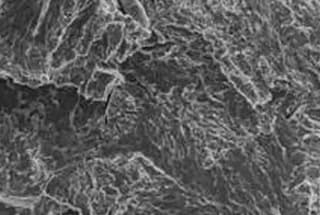

En algunos casos, las piezas templadas con alto tensión interna pueden agrietarse durante el decapado, debido a una grave permeación de hidrógeno. Estas grietas pueden producirse sin tensión externa, y la tenacidad original no puede restablecerse eliminando el hidrógeno.

La aparición de la fractura retardada se debe a la difusión y acumulación de hidrógeno en las piezas, concretamente en las zonas de concentración de tensiones que tienen defectos metálicoscomo dislocaciones o agujeros en la red atómica.

A medida que el hidrógeno se difunde hacia estos defectos, los átomos de hidrógeno se combinan para formar moléculas de hidrógeno, que generan una alta presión.

Esta presión crea una fuerza en combinación con la tensión residual dentro del material y la tensión externa sobre el material.

Si la fuerza resultante supera el límite elástico del material, se fracturará.

La velocidad de difusión del hidrógeno y, por tanto, la aparición de la fragilización por hidrógeno, depende del gradiente de concentración, la temperatura y el tipo de material.

Los materiales con radios atómicos pequeños, como el acero y el cobre, son más susceptibles a la difusión del hidrógeno, mientras que es más difícil que el hidrógeno se difunda en el cadmio, el estaño, el zinc y sus aleaciones.

La capa de cadmiado es especialmente resistente a la difusión de hidrógeno, ya que el hidrógeno generado durante el cadmiado permanece en la capa de cadmiado y en la capa superficial metálica subyacente, lo que dificulta su difusión hacia el exterior y su eliminación.

Con el tiempo, el hidrógeno se difunde en el metal y puede introducir defectos en su interior, lo que dificulta su eliminación.

La difusión del hidrógeno es lenta a temperaturas normales y debe calentarse para eliminarlo.

A medida que aumenta la temperatura, también aumenta la solubilidad del hidrógeno en el acero.

Sin embargo, una temperatura demasiado alta puede reducir la dureza del material.

Es importante tener en cuenta la temperatura para la eliminación de tensiones antes del revestimiento y la eliminación de hidrógeno después del revestimiento, para no reducir la dureza del material, evitar la temperatura de revenido frágil de algunos aceros y mantener el rendimiento del revestimiento.

En el proceso de eliminación de óxido e incrustaciones, debe utilizarse el chorro de arena en la medida de lo posible.

Si es necesario lavar con ácido, debe añadirse a la solución un inhibidor de la corrosión como la rutina.

Para eliminar el aceite, deben utilizarse productos químicos de eliminación de aceite, agentes de limpieza o disolventes con baja permeabilidad al hidrógeno.

Si se opta por la eliminación electroquímica del aceite, el cátodo debe ir seguido del ánodo.

En galvanoplastia, la cantidad de permeación de hidrógeno es baja en soluciones de galvanoplastia alcalinas o soluciones con alta eficiencia de corriente.

Está ampliamente aceptado que, al galvanizar con Cr, Zn, Cd, Ni, Sn y Pb, el hidrógeno puede penetrar fácilmente en las piezas de acero, mientras que los revestimientos hechos de metales como Cu, Mo, Al, Ag, Au y W tienen una baja difusividad del hidrógeno y una baja solubilidad del hidrógeno, lo que conduce a una menor permeabilidad del hidrógeno.

Si se cumplen los requisitos técnicos del producto, pueden utilizarse revestimientos que no provoquen permeabilidad al hidrógeno.

Por ejemplo, el revestimiento de Dacromet puede utilizarse como alternativa al cincado, sin provocar fragilización por hidrógeno.

Este revestimiento ofrece una resistencia a la corrosión mejorada de 7 a 10 veces y tiene una buena adherencia.

El espesor de la película de 6-8um es similar al de un revestimiento fino de zinc y no afectará al montaje.

Si las piezas tienen tensión residual después del temple, la soldadura u otros procesos, debe realizarse un tratamiento de revenido antes del chapado para reducir el riesgo de permeación de hidrógeno.

En general, las piezas con alta permeación de hidrógeno durante el revestimiento deben deshidrogenarse lo antes posible, ya que el hidrógeno de la capa de revestimiento y del metal base superficial seguirá difundiéndose en la matriz de acero con el tiempo.

El borrador de las normas internacionales estipula que el tratamiento de deshidrogenación debe realizarse idealmente en el plazo de 1 hora tras el chapado, pero no más tarde de 3 horas.

En China también existen normas similares sobre la deshidrogenación antes y después de la galvanización.

La deshidrogenación posterior al revestimiento se consigue normalmente mediante calentamiento y horneado, con un intervalo de temperatura de 150-300°C y aislamiento durante 2-24 horas.

La temperatura y el tiempo exactos de tratamiento deben determinarse en función del tamaño, la resistencia, las propiedades del revestimiento y el tiempo de revestimiento de las piezas.

La deshidrogenación se realiza normalmente en un horno, con una temperatura para las piezas galvanizadas que oscila entre 110-220°C, y la temperatura debe controlarse en función del material base.

En el caso de materiales elásticos, piezas de paredes delgadas de menos de 0,5 mm y piezas de acero con elevados requisitos de resistencia mecánica, debe realizarse un tratamiento de eliminación de hidrógeno tras el galvanizado.

Para evitar la "fragilización por cadmio", la temperatura de deshidrogenación de las piezas cadmiadas no debe ser demasiado alta, normalmente entre 180-200°C.

La sensibilidad a la fragilización por hidrógeno aumenta con la resistencia del material, lo que constituye un concepto fundamental que los técnicos de tratamiento de superficies deben comprender a la hora de preparar las especificaciones del proceso de galvanoplastia.

Las normas internacionales exigen que el acero con una resistencia a la tracción de σb > 105kg/mm2 se someta a un tratamiento de eliminación de tensiones previo al revestimiento y a un tratamiento de eliminación de hidrógeno posterior al revestimiento.

La industria aeronáutica francesa exige el correspondiente tratamiento de deshidrogenación para las piezas de acero con un límite elástico de σs > 90kg/mm2.

Dado que existe una fuerte correlación entre el resistencia y dureza del acero, es más fácil juzgar la sensibilidad a la fragilización por hidrógeno de los materiales por su dureza que por su resistencia.

Los planos de los productos y los procesos de mecanizado suelen incluir dureza del aceropara que su evaluación resulte más cómoda.

En galvanoplastia, se ha observado que el acero con una dureza aproximada de HRC38 empieza a presentar riesgo de fractura por fragilización por hidrógeno.

Para piezas con una dureza superior a HRC43, debe considerarse la deshidrogenación después del revestimiento.

Si la dureza es de alrededor de HRC60, el tratamiento de deshidrogenación debe realizarse inmediatamente después del tratamiento superficial, de lo contrario las piezas de acero se agrietarán en pocas horas.

Además del dureza del aceroTambién hay que tener en cuenta los siguientes factores:

Eliminación de la fragilización por hidrógeno

El principal problema es el fenómeno de "hidrogenación" que se produce en el proceso de galvanoplastia. Los productos no cualificados que está utilizando no son necesariamente el resultado del proceso de galvanoplastia en sí, ya que la mayoría de los métodos de galvanoplastia (excepto la galvanoplastia en vacío) provocan hidrogenación en el metal.

Sin embargo, muchos tratamiento de superficies metálicas instalaciones omiten el último paso, concretamente el proceso de "deshidrogenación", para ahorrar costes de producción. Este proceso, esencial para las piezas metálicas con requisitos de resistencia, consiste en calentar las piezas a una temperatura elevada de 120-220 °C durante 1-2 horas después de la galvanoplastia.

Si el usuario desconoce o no ha solicitado o aceptado este proceso, puede ahorrarse 5-15% del coste. Esto puede dar lugar a que los pernos chapados, almohadillas de resorte y otras partes sean "frágiles".

Las condiciones específicas del tratamiento de deshidrogenación deben controlarse en función de los requisitos de las piezas.