Imagine una máquina capaz de cortar metal con la precisión del bisturí de un cirujano. Las máquinas de corte por láser de metales ofrecen esta capacidad, transformando la forma en que las industrias trabajan con los metales. Este artículo explora los tipos, principios y aplicaciones de estas herramientas de vanguardia. Al final, comprenderá cómo estas máquinas consiguen una gran precisión, eficacia y versatilidad en el procesamiento de metales, lo que las hace indispensables en la fabricación moderna.

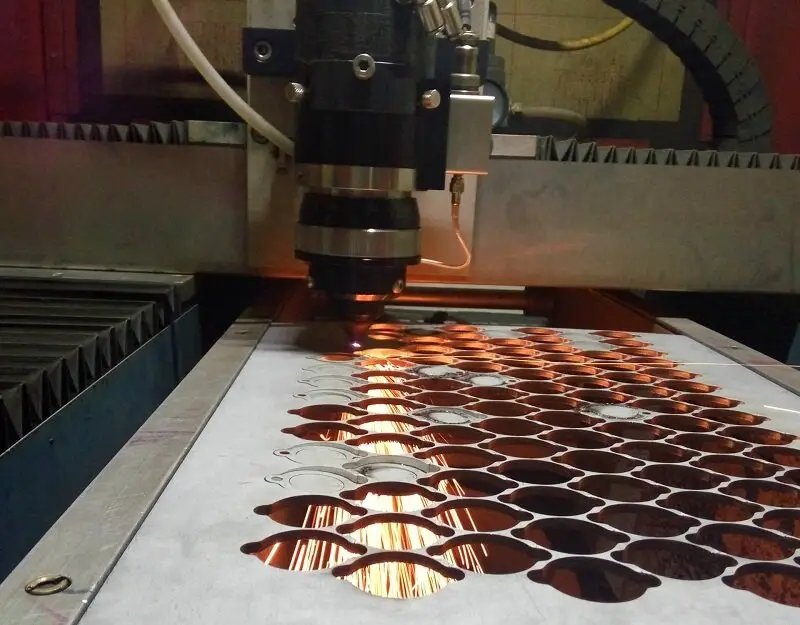

Una cortadora láser de metal es una herramienta de fabricación de precisión diseñada específicamente para cortar y procesar materiales metálicos utilizando tecnología láser de alta potencia. Esta avanzada máquina emplea un rayo láser enfocado para fundir, vaporizar o soplar metal con una precisión y eficacia excepcionales. Capaz de manejar una amplia gama de metales, incluyendo acero inoxidable, aluminio, acero dulce, e incluso aleaciones exóticas, las cortadoras láser de metal ofrecen una versatilidad sin precedentes en aplicaciones industriales.

Estos sistemas suelen utilizar láseres de CO2 o de fibra, siendo los de fibra cada vez más frecuentes debido a su rendimiento superior en metales reflectantes y materiales más finos. El proceso de corte se controla por ordenador, lo que permite producir diseños intrincados y geometrías complejas con un desperdicio mínimo de material. Las cortadoras láser de metal destacan por producir cortes limpios y precisos con bordes estrechos y zonas mínimas afectadas por el calor, lo que las hace ideales para industrias como la automoción, la aeroespacial, la electrónica y la fabricación en general, donde la precisión y la calidad son primordiales.

La industria del corte por láser de metales presenta actualmente tres tipos predominantes de máquinas:

Las máquinas de corte por láser de CO2 siguen siendo una piedra angular en la industria debido a su robusta capacidad de corte y versatilidad en una amplia gama de materiales y espesores. Su capacidad para procesar eficazmente materiales metálicos y no metálicos ha consolidado su posición como equipo de referencia en el mercado. Estas máquinas destacan en el corte de materiales más gruesos (hasta 25 mm en acero dulce) y son especialmente eficaces para procesar acrílico, madera y otros materiales no metálicos.

Máquinas de corte por láser de fibra han ganado importancia rápidamente en los últimos años, impulsadas por los avances tecnológicos y las ventajas operativas. Estos sistemas ofrecen una eficiencia energética superior, menores requisitos de mantenimiento y una velocidad de corte excepcional, especialmente para metales de espesor fino a medio (hasta 10 mm). Su diseño compacto, unido a la ausencia de espejos o piezas móviles en el sistema de suministro del haz, contribuye a reducir los costes operativos y a aumentar la fiabilidad. Los láseres de fibra son especialmente adecuados para cortar materiales reflectantes como el aluminio y el cobre, que pueden resultar difíciles para los láseres de CO2.

Las máquinas de corte por láser YAG (granate de itrio-aluminio), aunque son menos comunes que los láseres de CO2 o fibra, siguen manteniendo un nicho en aplicaciones específicas. Son especialmente eficaces para el corte de precisión de materiales finos y se emplean a menudo en las industrias de joyería y dispositivos médicos. Los láseres YAG pueden funcionar tanto en modo pulsado como de onda continua, lo que ofrece flexibilidad para diversos requisitos de corte.

La creciente popularidad de la tecnología láser de fibra en el mercado del corte de metales puede atribuirse a sus relativamente menores requisitos técnicos de funcionamiento y mantenimiento, junto con su alta velocidad y precisión de corte. A medida que los fabricantes siguen ampliando los límites de la potencia del láser de fibra y la calidad del haz, estas máquinas son cada vez más capaces de competir con los láseres de CO2 incluso en aplicaciones con materiales más gruesos, lo que consolida aún más su posición en el mercado.

El proceso de corte por láser se basa en la energía concentrada de un rayo láser de alta potencia para calentar y vaporizar rápidamente el material, creando un corte estrecho. Cuando la entrada de calor del láser supera la capacidad de reflexión, conducción o difusión del material, se forma un baño de fusión localizado que se expulsa de la zona de corte.

A medida que el rayo láser atraviesa la pieza en una trayectoria programada, genera continuamente un corte preciso (normalmente de 0,1-0,5 mm de ancho) sin inducir una distorsión térmica significativa en el material circundante. Esta capacidad de mantener tolerancias estrechas y zonas mínimas afectadas por el calor es una ventaja clave del corte por láser sobre los métodos tradicionales de corte térmico.

El proceso se mejora mediante el uso de gases de asistencia, cuidadosamente seleccionados en función del material que se va a cortar y de la calidad de corte deseada:

El gas de asistencia también desempeña un papel crucial en la protección de la óptica de enfoque contra la contaminación y el sobrecalentamiento, manteniendo así la calidad del haz y prolongando la vida útil de los componentes.

El corte por láser demuestra una versatilidad excepcional en una amplia gama de materiales. En aplicaciones metalúrgicas industriales, destaca en el corte de diversos metales y aleaciones con grosores de hasta 25 mm para acero dulce y 15 mm para acero inoxidable, manteniendo una alta precisión y una distorsión mínima.

Sin embargo, los materiales con alta reflectividad o conductividad térmica, como el cobre, las aleaciones de aluminio y los metales preciosos, presentan desafíos para los láseres de onda continua (CW). Estos materiales suelen requerir técnicas especializadas o fuentes de láser alternativas:

A medida que la tecnología láser sigue evolucionando, las investigaciones en curso se centran en ampliar la gama de materiales y espesores que pueden procesarse con eficacia, consolidando aún más la posición del corte por láser como piedra angular de la fabricación moderna.

La tecnología de corte por láser de fibra encuentra una amplia aplicación en un amplio espectro de industrias, desde la fabricación de alta precisión hasta la producción industrial pesada. Su versatilidad y eficacia la convierten en una herramienta indispensable en:

La tecnología destaca en el procesamiento de una amplia gama de materiales metálicos, entre los que se incluyen:

La capacidad del corte por láser de fibra para manipular distintos grosores de material con gran precisión, una zona mínima afectada por el calor y una excelente calidad de los bordes lo convierten en la opción preferida tanto para la producción en serie como para la fabricación a medida en estos sectores.

Las anchuras de corte se pueden personalizar para satisfacer los requisitos específicos de cada proyecto, lo que ofrece flexibilidad en el procesamiento de materiales.

Velocidad de corte (transversal): 0 - 30.000 mm/min, lo que permite un control preciso de la velocidad de arranque de material y de la calidad del acabado superficial.

Control de movimiento: Sistema CNC fuera de línea para mejorar la precisión y la repetibilidad en patrones de corte complejos.

Plataforma de trabajo: Plataforma de cuchillas reforzada diseñada para minimizar las vibraciones y mantener la planitud durante las operaciones a alta velocidad.

Modulación de la potencia del láser: Ajuste continuo de la salida de 0-100%, que permite regular la energía en tiempo real para obtener un rendimiento de corte óptimo en distintos materiales y grosores.

Precisión de posicionamiento: ≤ ±0,1 mm, lo que garantiza cortes de alta precisión y capacidad para detalles intrincados.

Requisitos de alimentación: 220V ± 5%, 50Hz, compatible con fuentes de alimentación industriales estándar.

Formatos de archivo compatibles: AI, BMP, PLT, DXF, DST, entre otros, lo que facilita una integración perfecta con el software CAD/CAM habitual.

Configuración estándar:

Mejoras opcionales:

Gran precisión de corte y estabilidad:

Utilizando un mecanismo de accionamiento de husillo de bolas de precisión y un control de sistema CNC optimizado, esta máquina consigue una precisión excepcional para el procesamiento de piezas de precisión. El rendimiento dinámico del sistema se mantiene estable durante periodos de funcionamiento prolongados, lo que garantiza una producción de calidad constante.

Calidad superior de la sección de corte:

La máquina incorpora un sistema de cabezal de corte de seguimiento mecánico que se ajusta automáticamente a las variaciones de altura de la plancha. Esto mantiene una posición constante del punto de corte, lo que da como resultado cortes planos y suaves. Los cortes transversales de alta calidad no suelen requerir procesamiento posterior, por lo que el sistema es ideal para aplicaciones de corte de placas planas y curvas.

Capacidad de corte versátil:

Gracias a su gran anchura de corte, la máquina se adapta a una amplia gama de materiales y aplicaciones. Puede procesar placas metálicas de hasta 2500 mm × 1250 mm, manipulando materiales como acero al carbono liso, acero inoxidable, acero de aleación, aluminio, cobre, titanio y otras aleaciones metálicas.

Solución rentable:

Para operaciones de corte de chapas finas, este sistema puede sustituir eficazmente a las cortadoras láser de CO2, las punzonadoras CNC y los equipos de cizallado. Su coste de inversión inicial es de aproximadamente 25% de una cortadora láser de CO2 y 50% de una punzonadora CNC, lo que supone un importante ahorro de capital.

Bajos costes operativos:

La máquina emplea un láser de estado sólido YAG, con consumibles primarios limitados a energía eléctrica, agua de refrigeración, gases auxiliares y medio láser. Esto se traduce en un coste operativo medio de aproximadamente $28 por hora, lo que contribuye a la rentabilidad global.

Tecnologías básicas:

Los fabricantes de máquinas de corte por láser para metal son empresas especializadas en el diseño, producción y distribución de sistemas de corte por láser utilizados para el corte de precisión de materiales metálicos. Estos fabricantes desempeñan un papel crucial en diversas industrias, como la automovilística, la aeroespacial, la electrónica y la fabricación en general, al ofrecer soluciones tecnológicas avanzadas para los procesos de fabricación de metales.

Los principales actores del mercado de máquinas de corte por láser de metal son:

Estos fabricantes invierten continuamente en investigación y desarrollo para mejorar la velocidad de corte, la precisión y la eficiencia energética de sus productos. Muchos también están integrando funciones avanzadas como la automatización, la inteligencia artificial y la conectividad IoT para mejorar la productividad y reducir los costes operativos de los usuarios finales.

Al seleccionar un fabricante de máquinas de corte por láser de metal, los factores a considerar incluyen:

Lectura relacionada: Los 20 mejores fabricantes de máquinas de corte láser de metal

El coste de una máquina de corte por láser de metal está influido por múltiples factores críticos, determinados principalmente por los requisitos de corte específicos y las capacidades deseadas. Las consideraciones clave incluyen:

1. Fuente láser: El tipo (CO2, fibra o estado sólido) y la potencia de salida (que suele oscilar entre 500 W y 12 kW para aplicaciones industriales) influyen significativamente en el precio y el rendimiento de corte.

2. Especificaciones de la pieza de trabajo:

3. Capacidad de corte:

4. Funciones de automatización:

5. Tecnologías adicionales:

6. Marca y origen: Los fabricantes establecidos de regiones con capacidades de fabricación avanzadas suelen exigir precios superiores.

Como punto de referencia, las máquinas de corte por láser de fibra de 1.000 W para uso industrial ligero o medio suelen rondar entre $30.000 y $50.000 euros. Sin embargo, los sistemas de gama alta con funciones avanzadas y mayor potencia pueden oscilar entre $100.000 y más de $1.000.000 para líneas de producción totalmente automatizadas.

Para obtener precios precisos adaptados a requisitos específicos, es aconsejable consultar directamente con los fabricantes o distribuidores autorizados. Ellos pueden facilitarle presupuestos detallados basados en sus necesidades exactas, incluidas las consideraciones sobre instalación, formación y asistencia continua.

Máquina de corte por láser de metales

Una máquina de corte por láser de metal utiliza un rayo láser de alta densidad de potencia para calentar rápidamente la superficie del material a temperaturas que oscilan entre miles y decenas de miles de grados centígrados. Este intenso calor hace que el material se funda o vaporice. A continuación, un gas auxiliar a alta presión expulsa el material licuado o vaporizado de la ranura de corte, logrando así la separación efectiva del material.

A diferencia de los métodos de corte mecánicos convencionales, el corte por láser emplea un haz de luz invisible que elimina el contacto físico entre el cabezal láser y la pieza. Este proceso sin contacto evita arañazos en la superficie y minimiza la distorsión del material.

El corte por láser ofrece varias ventajas:

Máquina de corte por plasma CNC

Una máquina de corte por plasma CNC es un sistema de corte térmico que emplea un arco de plasma de alta temperatura para fundir localmente el metal en la zona de corte. El proceso utiliza la energía cinética del chorro de plasma de alta velocidad para expulsar el metal fundido, creando el corte.

La elección del gas de trabajo influye significativamente en las características de corte, la calidad y la velocidad del arco de plasma. Los gases de trabajo de arco de plasma más comunes son:

Cada gas o mezcla ofrece ventajas específicas en función del material y de los requisitos de la aplicación.

Las máquinas de corte por plasma se utilizan ampliamente en industrias como:

Si comparamos la precisión de corte, el plasma suele alcanzar tolerancias de ±1 mm, mientras que el corte por láser puede mantener precisiones de ±0,2 mm. En términos de eficiencia de corte, los sistemas láser destacan por combinar velocidad y precisión, con capacidad para cortar placas de 1 mm de grosor a velocidades de hasta 26 metros por minuto.

En general, el corte por plasma es más adecuado para un procesamiento más tosco y suele requerir operaciones de acabado adicionales, como rectificado o mecanizado secundario. Por el contrario, las máquinas de corte por láser están diseñadas para un procesamiento de precisión y suelen completar la tarea en una sola operación con una necesidad mínima de procesamiento posterior.

Las máquinas de corte por láser de metal, en particular los sistemas láser de CO2, son muy recomendables para cortar placas de acero al carbono de hasta 20 mm de grosor, placas de acero inoxidable de hasta 10 mm de grosor, así como materiales no metálicos como el acrílico y la madera. Estos avanzados sistemas ofrecen numerosas ventajas en la fabricación moderna:

1. Precisión y versatilidad:

2. Adaptabilidad del material y longevidad de la herramienta:

3. Eficiencia y automatización:

4. Beneficios medioambientales y de seguridad:

5. Flexibilidad y garantía de futuro:

6. Ventajas de producción:

A la hora de seleccionar una máquina de corte por láser, es fundamental tener en cuenta factores como:

Las máquinas de corte por láser han revolucionado el procesamiento de la chapa metálica, convirtiéndose en el "centro de procesamiento" de las modernas instalaciones de fabricación. Su combinación de flexibilidad, velocidad, eficiencia y viabilidad tecnológica a largo plazo las convierte en un activo indispensable en la industria de fabricación de metal, capaz de satisfacer las diversas necesidades de los clientes y las demandas del mercado.

Ma demanda del mercado

Aunque todavía se encuentra en una fase preliminar de desarrollo, la industria del láser en China ha dado un importante salto adelante bajo el liderazgo de la ciencia y la tecnología internacionales, y ha adquirido un protagonismo significativo en la escena mundial.

La demanda de máquinas de corte por láser en China es muy elevada, con un tamaño de mercado de decenas de millones de dólares, lo que ofrece nuevas oportunidades de crecimiento a la industria.

Desde el nacimiento y la aplicación de los primeros equipos láser en la década de 1960, varios expertos chinos han realizado importantes contribuciones al desarrollo de la industria láser, alcanzando estándares internacionales.

La producción de conjuntos completos de equipos industriales para tecnología láser ha permitido a China superar su dependencia de la tecnología extranjera, llenando el vacío existente en la industria nacional del láser.

El rápido crecimiento de la economía nacional ha convertido a la industria del láser en una columna vertebral de alto crecimiento del mercado, con una tasa de crecimiento anual de más de 20%, convirtiéndose en una fuerza impulsora del mercado mundial del láser.

Los expertos predicen que el mercado nacional del láser seguirá creciendo rápidamente, posiblemente duplicándose en el futuro, y ampliando el mercado de equipos de corte por láser, llenando el vacío existente en el mercado nacional.

Este crecimiento permitirá que los equipos láser de gama alta de China se liberen de sus limitaciones actuales y se conviertan en una fuerza líder en el mercado internacional.

Btecnología de vanguardia

Dado que no todas las máquinas y equipos son perfectos, las máquinas de corte por láser de metal también adolecen de ciertas deficiencias.

Si la máquina de corte por láser de metal quiere seguir desarrollándose, debe superar la siguiente tecnología.

Si una máquina de corte por láser de metal quiere un mejor desarrollo, debe romper con la ligereza y la flexibilidad de la viga de la máquina de corte por láser de metal, así como la alta rigidez y alta estabilidad de la estructura de la máquina.

Esto mejorará aún más la precisión de corte de la máquina de corte por láser de metal y el uso de la flexibilidad.

Una máquina moderna perfecta debe tener un sistema de control de alta calidad.

Un sistema de control de alta calidad puede simplificar el funcionamiento, mejorar la eficiencia y reducir los errores debidos a la operación manual.

La calidad del haz es la clave de la calidad de corte de la máquina de corte por láser de metal.

Una buena tecnología de enfoque puede embellecer el objeto a procesar para conseguir el efecto deseado.

Entre ellas se incluyen la supervisión de bordes, el seguimiento de la altura de capacitancia, la supervisión de cortes y la detección de penetraciones.

De esta manera, puede cooperar mejor con la conversión de gráficos de corte por láser, por lo que es simple y sin problemas para escribir programas de piezas complejas, y también es muy conveniente para editar y modificar.

Por lo tanto, es muy importante desarrollar y diseñar un sistema de software CAD/CAM especial.

El corte por láser de metal es actualmente uno de los mejores equipos de procesamiento, creo que en un futuro próximo nuestra máquina de corte por láser de metal se perfeccionará aún más. Con el fin de satisfacer las necesidades de nuestro mercado.

Notas

Debe seguir estrictamente los procedimientos de puesta en marcha del láser para arrancar el láser, la atenuación y la máquina de prueba.

Si es necesario salir, el operario debe parar la máquina o cortar el interruptor de alimentación.

Apague el láser o el obturador cuando no esté funcionando;

No coloque papel, tela u otros materiales inflamables cerca del rayo láser sin protección.

La utilización y el transporte de bombonas de gas deberán ajustarse a la normativa de supervisión de bombonas de gas.

Está prohibido hacer explotar las bombonas de gas al sol o cerca de fuentes de calor.

Al abrir la válvula de la botella, el operario debe situarse en el lado de la boca de la botella.

Cada 1 día de funcionamiento o mantenimiento semanal, cada 1000 horas de funcionamiento o cada seis meses de mantenimiento, que debe realizarse de acuerdo con la normativa y los procedimientos.

Todo producto requiere un buen mantenimiento para garantizar una mayor vida útil, y esto no es una excepción para las máquinas de corte por láser de metal. Entonces, ¿cómo debemos mantenerlas para conseguir una esperanza de vida elevada y estable?

Limpieza de polvo e impurezas metálicas

La limpieza del polvo forma parte del mantenimiento diario de toda máquina, y una máquina limpia y ordenada es esencial para garantizar la calidad del producto. Las máquinas de corte por láser de metal se utilizan principalmente para el procesamiento de metales, y aunque el metal cortado suele ser soplado, todavía pueden quedar algunos residuos, por lo que es importante limpiar estas impurezas.

Mantenimiento periódico y estadísticas de uso

Cada pieza de la máquina de corte por láser de metal debe inspeccionarse y registrarse periódicamente. Las piezas ineficaces deben sustituirse rápidamente para garantizar que la máquina funcione en un entorno de trabajo óptimo. Las piezas defectuosas pueden afectar negativamente al rendimiento general de la máquina.

Tras el análisis, a continuación se muestran las principales condiciones que provocan inestabilidad en el procesamiento:

Según los principios de funcionamiento y diseño de los sistemas de CO2 corte por láser, se pueden encontrar soluciones a estos problemas comunes basándose en el método de procesamiento de las máquinas de corte por láser de metal y en el análisis del material.

Los materiales procesados por máquinas de corte por láser de metal tienen una alta reflectividad a la energía infrarroja a temperatura ambiente, aunque el CO2 Los láseres que emiten haces de 10,6um en la banda del infrarrojo lejano se aplican con éxito en muchas prácticas de corte por láser de metales.

La absorción inicial de los rayos láser de 10,6um por los metales es sólo de 0,5% a 10%, pero cuando se dirigen rayos láser focalizados con densidades de potencia superiores a 106w/cm2 a una superficie metálica, ésta empieza a fundirse rápidamente en microsegundos.

La tasa de absorción de la mayoría de los metales en estado fundido aumenta drásticamente, normalmente entre 60% y 80%.

Acero al carbono:

Los modernos sistemas de corte por láser pueden cortar chapas de acero al carbono de hasta un grosor máximo de 20 mm. Utilizando el mecanismo de corte por fusión oxidativa para cortar acero al carbono se puede controlar la anchura de la hendidura de corte en un rango satisfactorio, siendo la hendidura de las chapas finas tan estrecha como 0,1 mm.

Acero inoxidable:

El corte por láser es una herramienta eficaz para las industrias manufactureras que utilizan chapas finas de acero inoxidable como componente principal. Mediante un control estricto de la entrada de calor al proceso de corte por láserLa zona afectada por el calor en el filo de corte puede limitarse al mínimo, lo que resulta muy eficaz para mantener la buena resistencia a la corrosión del material.

Aceros aleados:

La mayoría de los aceros estructurales y de herramientas aleados pueden cortarse con láser para conseguir una buena calidad de filo. Incluso para algunos materiales de alta resistencia, pueden obtenerse bordes de corte rectos y sin escoria pegajosa siempre que los parámetros del proceso se controlen adecuadamente. Sin embargo, en el caso de los aceros para herramientas de alta velocidad y los aceros para matrices calientes que contienen tungsteno, puede producirse fusión y escoria durante el corte por láser.

Aluminio y aleaciones:

El corte de aluminio utiliza un mecanismo de fusión y corte, y el gas auxiliar utilizado sirve principalmente para expulsar el producto fundido de la zona de corte y obtener una mejor calidad de la superficie de corte. En el caso de algunas aleaciones de aluminio, hay que prestar atención para evitar microfisuras intergranulares en la superficie de corte.

Cobre y aleaciones:

El cobre puro (cobre) con una reflectividad demasiado alta no puede cortarse con un rayo láser de CO2. El latón (aleación de cobre) utiliza potencia del lásery el gas auxiliar utiliza aire u oxígeno, que puede cortar placas más finas.

Titanio y aleaciones:

El titanio puro puede acoplarse bien a la energía térmica del rayo láser enfocado. El gas auxiliar utiliza oxígeno cuando la reacción química es intensa, lo que permite una mayor velocidad de corte, pero puede generarse una capa de óxido en el borde de corte, y un descuido también provocará una sobrecombustión. Para estar en el lado seguro, el uso de aire como gas auxiliar es mejor para garantizar la calidad del corte. La calidad del corte por láser de titanio utilizado habitualmente en la fabricación de aviones es mejor, aunque habrá un poco de escoria en el fondo del cortees fácil de quitar.

Aleación de níquel:

Las aleaciones a base de níquel, también conocidas como superaleaciones, se presentan en muchas variedades. La mayoría de ellas pueden cortarse mediante corte por fusión oxidativa.