¿Alguna vez se ha preguntado cómo se instala una máquina de corte por láser para obtener un rendimiento óptimo? En este artículo, exploraremos los pasos esenciales para desembalar, inspeccionar e instalar su nueva máquina de corte por láser. Aprenda cómo asegurarse de que su equipo funciona sin problemas y de manera eficiente desde el primer día.

Conserve el manual y otros anexos en un lugar seguro para futuras consultas.

El manual incluye información importante sobre seguridad, procedimientos de funcionamiento, transporte y almacenamiento, instrucciones de instalación, uso y aplicaciones, solución de problemas, mantenimiento y servicio, etc. del producto.

El manual está destinado a la configuración estándar de los productos de nuestra empresa. Consulte los archivos detallados adicionales para conocer los componentes específicos.

Antes de utilizar este producto por primera vez, lea atentamente el manual.

Para un uso eficiente del producto, el personal de operación debe:

Tenga en cuenta que, debido a las continuas actualizaciones del producto, el producto que reciba puede diferir ligeramente de la descripción del manual. Rogamos disculpe las molestias que esto pueda ocasionarle.

Notas para desembalar

Por favor, inspeccione el embalaje exterior de la máquina de corte por láser en busca de cualquier signo de daño a la recepción del producto.

La máquina viene embalada en una caja de madera y está marcada con etiquetas a prueba de golpes e inclinaciones, como se muestra en la Figura 1-1.

Figura 1-1 Etiquetas antichoque y antiinclinación

En caso de que el tubo de cristal de la etiqueta DAMAGE X (a prueba de golpes) se vuelva rojo, indica que la máquina ha sufrido golpes durante el transporte o la manipulación.

Si la ventana de la etiqueta TILT XTR (a prueba de inclinación) se vuelve roja, indica que la máquina ha sido sometida a inclinación durante el transporte o la manipulación.

Como se muestra en la figura comparativa 1-2, las etiquetas normales se representan en las imágenes superiores, y aquellas en las que el tubo de cristal y la ventana se vuelven rojos se muestran en las imágenes inferiores.

Si el tubo de cristal o la ventana se vuelven rojos, o si hay daños visibles en el embalaje exterior, póngase en contacto con la compañía de seguros o con nuestra empresa para discutir los pasos a seguir.

Figura 1-2 Cambios de las etiquetas antes y después del choque y la inclinación

El equipo está embalado en cajas de madera. Antes de retirar las correas, deben retirarse los paneles de madera de arriba abajo para evitar daños en el equipo que se encuentra dentro de la caja.

No deben utilizarse objetos punzantes para perforar la película protectora que cubre el equipo, ya que esto puede provocar arañazos en la superficie y daños en el circuito eléctrico. Nuestra empresa no se hará responsable de los daños causados por el cliente.

Notas:

Normalmente, la fuente láser se aloja dentro de la caja de madera y debe desembalarse con cuidado para no dañar el cable de fibra óptica.

Para una protección óptima de la bancada del torno, el embalaje no debe abrirse hasta que se haya determinado una posición de colocación adecuada.

Contenido de la inspección

Compruebe que el producto que ha recibido es el que compró, inspeccione si ha sufrido algún daño durante el transporte y asegúrese de que todos los componentes están presentes y sin daños.

En caso de daños durante el transporte, discrepancias en el modelo del producto o falta de accesorios, póngase en contacto con nuestra empresa lo antes posible.

Requisitos del suelo

Los cimientos para la instalación del equipo deben estar nivelados, y la diferencia de altitud entre componentes como la bancada del torno, el enfriador de agua, el armario de control, el dispositivo de carga automática, la plataforma de alimentación de herramientas (para el robot) y la fuente láser (tipo armario) no debe superar los 10 mm.

El espesor del hormigón para la superficie total de instalación no debe ser inferior a 200mm, con una resistencia a la compresión no inferior a 30N/mm2 y una capacidad de carga superior a 30KN/m2.

La superficie total de instalación de la bancada del torno debe estar compuesta por una placa inferior plana y continua dentro del alcance de los puntos de apoyo. La placa inferior/placa de presión recién construida no debe presentar abolladuras ni grietas en condiciones normales de secado. El alcance del rayo láser en la lente no debe superar los 0,5 mm debido a la inclinación de la bancada del torno.

Requisitos medioambientales

El equipo debe funcionar en un entorno seco y bien ventilado, con una temperatura ambiente que oscile entre +4℃ y +33℃.

Se recomienda que el cliente proporcione un entorno estable con temperatura y humedad constantes para el equipo, si es posible.

La temperatura ambiente no debe descender por debajo de +4℃ cuando el equipo está en estado de desconexión.

Notas:

Para evitar la distorsión por calor, debe evitarse la luz solar directa en un lado y el aire frío en el otro (por ejemplo, si el equipo está situado cerca de una ventana, pueden utilizarse persianas para mitigar estas condiciones).

Para mantener una calidad de corte óptima, es esencial asegurarse de que no haya sustancias capaces de absorber rayos con una longitud de onda de 1,064um cerca de la máquina, como disolventes que contengan vapor emitidos durante la pintura o vapor liberado por un dispositivo de eliminación de aceite.

El sistema de control se refrigera mediante la circulación interna de aire dentro de la carcasa del sistema de control, lo que garantiza que los componentes eléctricos estén protegidos del polvo y los residuos en la mayor medida posible.

El sistema de control no debe funcionar en un entorno húmedo, ya que puede provocar corrosión en los puntos de contacto entre el contactor y el relé.

Para mantener un rendimiento óptimo, es importante asegurarse de que el equipo no esté sometido a fuerzas externas.

Las fuerzas externas que pueden afectar al funcionamiento de los equipos son

Es importante planificar la colocación del enfriador de agua, el armario de control, la fuente láser, la bancada del torno o la viga del pórtico (para el robot) y otros componentes. Las directrices de colocación para estas diferentes máquinas son generalmente similares y se pueden encontrar en la disposición de varios modelos en el primer volumen del manual.

Cama de torno

Primero debe confirmarse la colocación de la bancada del torno. Se puede utilizar una carretilla elevadora u otra herramienta para levantar la bancada del torno aproximadamente 80 cm para instalar el ángulo base.

Es importante asegurarse de que la bancada del torno se coloca en el lugar previsto (Figura 1-3), tras lo cual debe retirarse el embalaje de la bancada del torno. Los materiales de embalaje desechados deben colocarse en una zona designada por el cliente in situ y retirarse rápidamente.

Figura 1-3 Bancada del torno de la máquina (con sobre)

Las tuercas del ángulo de la base deben ajustarse individualmente (Figura 1-4), y se puede utilizar un medidor de nivel o una barra de nivel para nivelar la plataforma de la bancada del torno.

Figura 1-4 Ángulo de la base

Al instalar componentes como plataformas de intercambio, cubiertas exteriores, equipos de corte de tubos y alimentadores automáticos fuera de la bancada del torno, deben observarse los siguientes principios: de grande a pequeño y de dentro a fuera. Cada componente debe conectarse de forma segura después de colocarse correctamente.

La cortadora manipuladora de la serie RC debe levantarse con una grúa, con una cuerda atada al perno de elevación del dispositivo, como se muestra en la Figura 1-5.

Tenga en cuenta que la carga de la grúa y el cable de elevación deben tener una capacidad superior a 300 kg.

Figura 1-5 Esquema de elevación de la máquina de corte con manipulador de la serie RC

Métodos y directrices de transporte y manipulación:

Enfriadora de agua

El enfriador de agua está equipado con ruedas, lo que facilita su traslado a un lugar adecuado después de llenarlo de agua en un gran espacio abierto.

Se sugiere colocarlo en la diagonal posterior derecha de la bancada del torno (con el usuario mirando hacia la máquina).

Notas:

Figura 1-6 Enfriadora de agua

Fuente láser

El tamaño de la fuente láser variará en función de la potencia de salida. La fuente láser con una potencia de salida inferior a 1.000 W puede alojarse dentro del armario de control (consulte la Figura 1-7, la Figura 1-8 y la Figura 1-9).

Figura 1-7 Abrir la puerta frontal del armario eléctrico

Figura 1-8 Diagrama esquemático de ajuste de la fuente láser

Figura 1-9 Ajuste de la posición de la fuente láser de las series I3 e I5

Fuente láser

Si la potencia de salida de la fuente láser es superior a 1000W, se alojará en un armario con ruedas que no puede alojarse dentro del armario de control. El armario debe colocarse en el centro a la derecha de la bancada del torno.

Las series I3 e I5 están equipadas con un pequeño armario, y la potencia de salida de la fuente láser suele ser pequeña, por lo que la fuente láser puede colocarse en una posición designada dentro del armario (consulte la Figura 1-9).

El modelo de robot RC es único, con una potencia de salida de la fuente láser inferior a 1000W, y la fuente láser se puede colocar en una posición designada dentro del gabinete (similar a la Figura 1-7, Figura 1-8 y Figura 1-9).

Armario de control

Si la fuente láser puede alojarse dentro del armario de control, debe colocarse en un lugar designado en un espacio abierto. La fibra óptica y el cable deben colocarse suavemente sobre el cuerpo principal. A continuación, el armario de control debe empujarse hacia la parte delantera derecha de la bancada del torno.

Ventilador

El ventilador se utiliza para eliminar el humo generado. La interfaz del conducto del ventilador puede verse cuando se abre la cubierta superior de la bancada del torno.

El otro extremo de la tubería se conecta al ventilador, y éste dispone de un tubo de salida de gases. Esto permite una instalación flexible del ventilador, siempre que la longitud de la tubería lo permita.

Figura 1-10 Interfaz para instalar el ventilador en la parte posterior de la bancada del torno

Nuestra empresa produce una gran variedad de máquinas de corte de tuboscada una de ellas equipada con múltiples configuraciones de dispositivos de sujeción.

Para las máquinas de placas y tubos, es crucial mantener el paralelismo, la perpendicularidad y la planitud de los tubos y corte por láser cabezales para un rendimiento óptimo. Esta operación puede ser compleja y requiere que el operador tenga un alto nivel de destreza operativa.

Recomendamos encarecidamente que el personal de servicio reciba formación en la fábrica o solicite asistencia in situ al personal de atención al cliente de nuestra empresa para la instalación y puesta en servicio.

La instalación de una máquina general de tubos es similar a la de una máquina de placas, consulte el capítulo anterior para obtener más información.

Conexión del circuito de gas

Se conectarán dos líneas de gas blanco a la bancada del torno, una para nitrógeno y otra para oxígeno.

Se puede utilizar un medidor de nitrógeno para conectar la línea de nitrógeno al dispositivo de suministro de nitrógeno (aire). Se puede utilizar un medidor de oxígeno para conectar la línea de oxígeno al dispositivo de suministro de oxígeno (consulte la Figura 2-1).

Figura 2-1 Ejemplo de conexión del dispositivo de suministro de gas

La serie de robots RC sólo puede equiparse con un circuito de oxígeno.

El uso de bombonas de gas es un método cómodo para suministrar gas asistido, pero requiere trabajo manual cuando el consumo es elevado.

Evite agotar completamente la bombona de gas durante el funcionamiento. Al devolver la botella, la presión residual debe ser al menos una vez y media superior a la presión del aire.

Corte el flujo de aire deteniendo la operación de corte cuando sustituya la botella de gas.

Los tanques de almacenamiento de líquidos pueden seleccionarse en función de las condiciones de procesamiento y son el método más sencillo y económico para el suministro de aire.

| Gas asistido | Pureza | Principal aplicado chapa metálica |

|---|---|---|

| Oxígeno (O2) | 99.95% | Acero al carbono |

| Nitrógeno (N2) | 99.95% | Acero inoxidable |

| Aire | Limpio (libre de agua, aceite y otras impurezas) | Acero al carbono fino y acero inoxidable fino |

Para garantizar un funcionamiento correcto, las variables relacionadas con el gas asistido, como el diámetro de la boquilla, la presión del gas asistido y el láser tiempo de cortedebe tenerse en cuenta a la hora de calcular el consumo real de gas.

Nota:

Como las normas para los medidores de nitrógeno y oxígeno pueden variar según el estado y la región, es posible que el usuario tenga que comprar un medidor de nitrógeno y un medidor de oxígeno localmente si los proporcionados por nuestra empresa no son compatibles con el dispositivo de suministro de gas. La temperatura del gas usado no debe exceder 50℃. Para cualquier problema relacionado con el suministro de gas, póngase en contacto con el proveedor de gas. Si el suministro de gas se encuentra lejos de la máquina, el circuito de gas y el cable eléctrico no deben ir por la misma tubería y el gas debe introducirse en la máquina herramienta por separado. Sólo los profesionales formados deben poder utilizar la máquina, y las tuberías deben limpiarse y probarse antes de su uso para garantizar una conexión correcta.

La hoja corte de metales La máquina está equipada con un dispositivo neumático de material a tope, que se puede ver como un par después de abrir la cubierta (consulte la Figura 2-2). Otros dispositivos neumáticos pueden ser de un modelo especial, por lo que se recomienda utilizar aire comprimido.

Figura 2-2 Conexión del actuador neumático

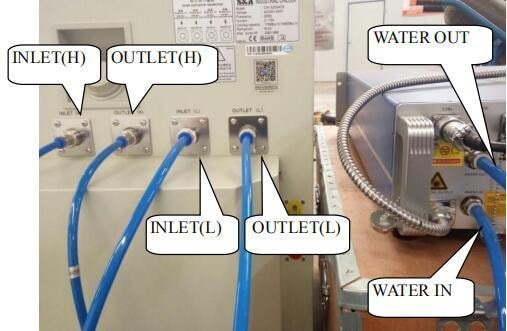

Los circuitos de agua HP y LP salen del enfriador de agua. El circuito de agua LP (dos tubos azules hacia la bancada del torno, como se muestra en la Figura 2-1) fluye hacia el pigtail de fibra y el cabezal de corte, y es importante tener en cuenta las direcciones de entrada y salida del agua. El agua debe fluir a través del pigtail de fibra antes de llegar al cabezal de corte láser.

El circuito de agua LP también fluye (Figura 2-3) hacia la fuente láser, y los modos de conexión variarán en función de la marca y el tipo de fuente láser. Es importante tener en cuenta la dirección del flujo y la etiqueta para asegurar la correcta conexión de la tubería de agua a la máquina.

Figura 2-3 Ejemplo de conexión entre la enfriadora de agua y la fuente láser

Por ejemplo, como se muestra en la Figura 2-3, la interfaz de SALIDA (L) del lado izquierdo del enfriador de agua debe conectarse a la interfaz de ENTRADA DE AGUA del lado derecho de la fuente láser, y la interfaz de ENTRADA (L) del enfriador de agua debe conectarse a la interfaz de SALIDA DE AGUA para garantizar la circulación y el flujo de agua.

La máquina consta de múltiples piezas, y es importante asegurarse de que todas ellas están correctamente conectadas. El método de conexión eléctrica puede consultarse en el esquema eléctrico del primer volumen del manual.

Enfriador de agua:

En el armario de control, la línea de alimentación del enfriador de agua y la línea de alimentación de la fuente láser (como se muestra en la Figura 2-4) deben estar conectadas y bien fijadas, junto con el cable caliente, el cable neutro y el cable de tierra.

Figura 2-4 Ejemplo de conexión entre la línea de alimentación del enfriador de agua y la línea de alimentación de la fuente láser

Si la máquina utiliza una fuente láser de mayor potencia, la capacidad de refrigeración del enfriador de agua aumentará y requerirá una fuente de alimentación trifásica. La conexión debe realizarse por separado, teniendo en cuenta la secuencia de fases. Si la secuencia de fases es incorrecta, el enfriador de agua activará una alarma y no podrá arrancar. Algunos modelos del enfriador de agua también pueden tener una línea de señal que debe conectarse a la fuente láser. La conexión debe realizarse según la etiqueta.

Fuente láser y cabezal de corte láser

Al igual que en el enfriador de agua, la línea de fuego, la línea cero y la línea de tierra de la fuente láser deben conectarse en el armario de control. Si la fuente láser tiene una potencia mayor, se debe proporcionar una fuente de alimentación trifásica, y la línea principal se debe conectar por separado.

Diferentes fuentes láser de diferentes marcas o modelos tendrán diferentes secuencias de fase; si la secuencia de fase es incorrecta, la secuencia de fibra emitirá una alarma y no se activará.

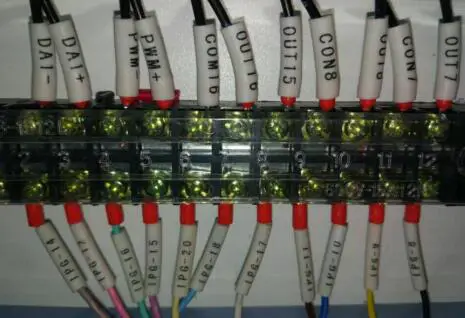

Debe conectarse una línea de señal de la fuente láser a la tarjeta de control. El número de líneas de conexión para fuentes láser de diferentes marcas y modelos variará, y la interfaz reservada en el armario de control debe encontrarse y conectarse de acuerdo con el número de línea.

Si hay algún problema con la conexión, el usuario puede consultar el diagrama de conexión en el primer volumen del manual, o puede ponerse en contacto directamente con nuestra empresa para obtener ayuda.

En las figuras 2-5 y 2-6 se muestran ejemplos de conexiones de líneas de señal para la fuente láser.

Figura 2-5 Ejemplo de conexión de la fuente láser Línea de señal 1

Figura 2-6 Ejemplo de conexión de la fuente láser Línea de señal 2

El enfriador de agua de algunos modelos tendrá una línea de señal introducida para detectar si el enfriador de agua está encendido. La conexión debe realizarse de acuerdo con la etiqueta.

El cable óptico de la fuente láser debe pasarse cuidadosamente a través de la cadena del tanque y el pigtail de fibra debe insertarse en el cabezal de corte láser y fijarse en el eje Z. La tubería de agua, la línea de gas, el amplificador y la línea de detección deben instalarse después de fijar el cabezal de corte por láser. Las instrucciones detalladas de funcionamiento se pueden encontrar en los materiales adjuntos.

A continuación se describen brevemente los procedimientos de funcionamiento:

Figura 2-7 Ejemplo de instalación del cabezal de corte de fibra

Notas:

El extremo del cable de fibra debe estar limpio antes de insertarlo.

Se puede utilizar un componente de microscopio especial para inspeccionar el extremo del pigtail de fibra, y se debe utilizar un agente de limpieza especial (alcohol isopropílico), aire comprimido, un bastoncillo de algodón especial y papel para lentes para limpiar cualquier resto de polvo o suciedad.

Está estrictamente prohibido doblar demasiado el cable óptico del láser para evitar romper la fibra de vidrio del interior del cable.

El cable óptico no debe quedar expuesto para evitar que lo pisen.

Enchufando el Pigtail de Fibra en el Cabezal de Corte Láser:

Coloque el pigtail de fibra horizontalmente, retire la cubierta negra antipolvo y alinee el punto marcado en dorado con el punto marcado en rojo en el mandril del cabezal de corte láser. Insértelo en la parte inferior.

Gire la tuerca hacia la izquierda según las instrucciones marcadas en el mandril del cabezal de corte láser, levántela y gírela hacia la izquierda para completar el proceso de fijación y sujeción.

Extracción del cable de fibra del cabezal de corte láser:

El proceso de extracción del pigtail de fibra es inverso al de instalación. Gire la tuerca del mandril del cabezal de corte láser hacia la derecha, tire de ella hacia abajo y gírela hacia la derecha. El pigtail de fibra estará entonces en un estado libre y puede ser retirado del mandril.

Una vez que el pigtail de fibra se ha separado del cabezal de corte láser, se deben utilizar cubiertas antipolvo para cubrir cada uno por separado y evitar que entre polvo.

Preste atención para distinguir entre la tubería de agua y la de gas.

En general, el tubo rígido blanco es la tubería de gas, y los tubos blanco y azul son las tuberías de agua.

Los métodos de conexión de la tubería de agua a diferentes tipos de láser Las fuentes variarán, y la conexión debe hacerse en función de la etiqueta.

Armario de control

Para garantizar el funcionamiento normal de la máquina, es necesario introducir varias líneas en el armario de control, como la línea de alimentación del enfriador de agua, la línea de alimentación de la fuente láser y la línea de señal de la fuente láser. El armario de control también requiere la introducción de otras líneas (Figura 2-7); algunas líneas se introducen en puertos mientras que otras se conectan directamente a los componentes eléctricos dentro del armario de control. Todas las líneas están etiquetadas, y las conexiones deben realizarse basándose en estas etiquetas.

Figura 2-7 Ejemplo de introducción en línea del armario eléctrico

En caso de problemas de conexión, consulte el esquema de conexión que figura en el primer volumen del Manual.

Ventilador

El armario de control también tiene una posición de conexión reservada para la línea de alimentación del ventilador cerca de la línea de alimentación de la fuente láser y de la línea de alimentación del enfriador de agua. Las posiciones marcadas con las etiquetas U1, V1 y W1 en el armario de control deben conectarse a las posiciones U1, V1 y W1 correspondientes en el ventilador, como se muestra en la Figura 2-8. Si se produce una inversión del motor, indica una secuencia de fases incorrecta, y la conexión de secuencia de fases debe volver a conectarse después de cortar la alimentación.

Figura 2-8 Posición de conexión de la línea de alimentación del ventilador

Conexión de otros circuitos

La máquina puede tener funciones adicionales que deben conectarse para garantizar un funcionamiento normal. Estas líneas estarán marcadas con etiquetas, y la conexión debe realizarse de acuerdo con las etiquetas. Si tiene alguna duda sobre las conexiones, póngase en contacto con nuestra empresa.

Circuito de conexión de la alimentación principal de la máquina

Es importante asegurarse de que la máquina pueda encenderse sólo después de que todas las tuberías, líneas y componentes estén correctamente conectados. La línea de alimentación principal de la máquina, excluyendo la serie I, es un cable de cinco conductores (Figura 2-9) que consta de una línea de tierra negra, una línea neutra azul y tres líneas de fase de diferentes colores (amarillo, verde y rojo).

Figura 2-9 Línea de alimentación principal

Es necesario asegurarse de que la máquina sólo pueda encenderse después de que todas las tuberías, líneas y componentes se hayan conectado correctamente. La línea de alimentación principal de la máquina, excepto en la serie I, es un cable de cinco núcleos, que incluye la línea de tierra negra, la línea cero azul y otras tres líneas de fase de color (amarillo, verde y rojo). La línea de alimentación principal de la serie I es un cable de tres conductores, compuesto por la línea de fuego, la línea cero y la línea de tierra. Todos los cables están marcados con etiquetas, y las conexiones deben realizarse en función de las líneas numeradas.

Notas sobre seguridad eléctrica:

Es importante asegurarse de que la tensión de todos los equipos cumple los requisitos de la máquina, y la línea de alimentación debe estar firmemente fijada con un interruptor de cortocircuito para evitar daños en el equipo por falta de corriente. La carcasa de cada equipo debe estar conectada a tierra para evitar que la electricidad estática dañe los componentes eléctricos, así como para proteger al personal de operación de una descarga eléctrica si un circuito se daña y provoca una fuga.

Cuando se realicen tareas de mantenimiento o se sustituyan componentes eléctricos, debe desconectarse la corriente y el operario debe esperar un tiempo antes de comenzar. Queda terminantemente prohibido realizar trabajos en caliente. El disyuntor, el transformador y la placa de conexión deben limpiarse regularmente para evitar que la corriente pase a través del polvo y cause daños al equipo. Por último, una vez finalizado el trabajo, debe desconectarse la alimentación eléctrica.

El interruptor está situado en el armario eléctrico, como se muestra en la Figura 3-1. Su aspecto puede variar según los distintos lotes, pero sus funciones se describen brevemente a continuación:

Figura 3-1 Diagrama esquemático de cada interruptor del armario eléctrico

El interruptor de la máquina está situado en el armario de control, tal como se muestra en la Figura 3-1. El aspecto puede variar entre diferentes lotes, pero sus funciones se describen brevemente a continuación:

Interruptor principal de la máquina: La máquina estará lista para funcionar una vez que se cierre el interruptor principal después de conectar correctamente la línea de alimentación.

Interruptor del enfriador de agua y de la fuente láser: Cuando el interruptor del enfriador de agua y de la fuente láser esté cerrado, tanto el enfriador de agua como la fuente láser estarán preparados para funcionar.

Interruptor del ordenador: Una vez cerrado el interruptor del ordenador, se encenderá el panel de control del dispositivo de ajuste de altura, y el ordenador que controla la máquina podrá iniciarse pulsando la tecla de inicio en el host del ordenador.

Panel de control del dispositivo de ajuste de altura: Este panel se utiliza para calibrar la chapa para estabilizar el proceso de corte, y se mostrará en el software de control.

Botón de emergencia: La máquina dejará de funcionar si se pulsa este botón durante el movimiento para evitar posibles peligros. Para mayor seguridad, hay otro botón de emergencia situado en la parte inferior derecha del visualizador, y ambos botones deben permanecer sin pulsar durante el funcionamiento normal.

Interruptor Servo Drive: Cada eje de la máquina estará preparado para trabajar cuando este interruptor esté cerrado.

Puerto USB: Se proporciona un puerto USB para que el host del ordenador se conecte con discos U y otros equipos.

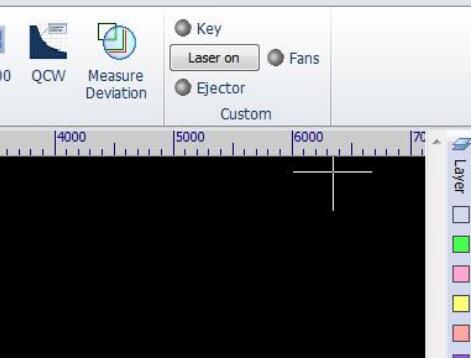

Otros interruptores están integrados en el software y pueden manejarse en la pestaña CNC. La pantalla puede variar entre los distintos modelos de máquina, como se muestra en la Figura 3-2.

Figura 3-2 Botones de la pestaña CNC

Expulsor: La acción del actuador neumático y del elevador de rodillos para facilitar la carga se controla mediante el interruptor del dispositivo de material a tope.

Ventiladores: El interruptor del ventilador se puede pulsar para poner en marcha el ventilador y activar la función de evacuación de humos y eliminación de polvo. Los botones "Tecla" y "Láser encendido" sirven para accionar la fuente láser, que se describirá más adelante.

Nota: Si las líneas, el circuito de gas y el circuito de agua no están conectados o no están conectados correctamente, es posible que los interruptores mencionados anteriormente no funcionen.

Además, la máquina está equipada con un mando a distancia, cuyas principales funciones se describen a continuación.

Asegúrese de que las conexiones del circuito de agua, el circuito de gas y el circuito eléctrico estén completas y de que el anillo de apriete, el conector, el terminal y los interruptores estén conectados de forma firme y fiable.

Para poner en marcha la máquina, cierre el interruptor principal y, a continuación, el interruptor del ordenador. A continuación, pulse el botón de puesta en marcha en el ordenador central y pulse el botón de conmutación del servomotor (o cierre el interruptor del servomotor en el armario de control). Por último, abra el software que controla la máquina (si aparece un aviso para volver al origen, cancélelo).

Compruebe si la máquina puede mover la plataforma móvil y el eje Z verticalmente y con normalidad, como se muestra en la Figura 3-3.

Figura 3-3 Acción de control de posición en el software

Con el fin de garantizar el correcto funcionamiento de la máquina de corte de tubos, es necesario asegurarse de que todas las conexiones del circuito de agua, circuito de gas, y el circuito eléctrico se han completado y fijado de forma segura. Después de encender el interruptor principal de la máquina, el interruptor del ordenador, e iniciar el software, pruebe el movimiento de la plataforma rodante y el eje Z. Si la máquina está equipada con funciones adicionales, asegúrese de probarlas también. Si aparece una alarma relativa al eje Z, puede solucionarse mediante calibración. Las máquinas con cubiertas exteriores tienen una función de protección de apertura de la cubierta, así que asegúrese de probar esto después de asegurarse de que las cubiertas están cerradas. Si se produce cualquier otra alarma, localice el área problemática y póngase en contacto con la empresa si no se puede resolver. Una vez confirmada la normalidad de todas las acciones, inicie una operación de vuelta al origen. Si se le solicita, haga clic en "Aceptar".

En primer lugar, asegúrese de que hay suficiente gas en el dispositivo de suministro de gas y compruebe que todos los circuitos y conexiones de gas son seguros.

Encienda el interruptor del dispositivo de suministro de gas y los interruptores del indicador de oxígeno y del indicador de nitrógeno, respectivamente.

Se recomienda ajustar el manómetro de oxígeno entre 0,3-1,0Mpa y el de nitrógeno entre 1,5-2,7Mpa. En caso de fugas de gas, localice la fuente y resuelva el problema.

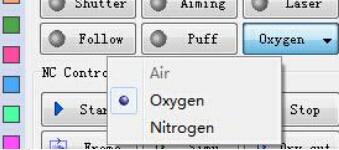

Una vez que no haya fuga de gas, haga clic en "Puff" en el software operativo para comprobar la liberación de gas y, a continuación, haga clic en "Puff" de nuevo para confirmar que la liberación de gas se ha detenido, como se muestra en la Figura 3-4.

Figura 3-4 Gas de prueba de posición en el software

Sustituye el gas pulsando el botón situado a la derecha de "Puff". Haga clic en "Puff" para ver si hay alguna liberación de gas, y luego haga clic de nuevo para comprobar si el gas se ha detenido.

Si hay alguna anomalía, debe abordarse.

Después de conectar aire comprimido a la diada (que se puede encontrar abriendo la tapa trasera, como se muestra en la Figura 2-2), pulse el botón de material a tope (o el botón de material a tope en la interfaz del CNC) para probar el dispositivo de material a tope en el máquina de corte de chapa.

Si la máquina está equipada con otro actuador neumático, también deberá probarse.

En general, el enfriador de agua debe ponerse en marcha en primer lugar, seguido de la fuente láser.

Una vez que el enfriador de agua y la fuente láser estén listos, encienda el interruptor del enfriador de agua. Una vez que el agua fluya con normalidad, encienda el interruptor de llave y el interruptor de botón de la fuente láser.

Tenga en cuenta las siguientes alarmas:

La fuente láser debe encenderse sólo cuando la temperatura del agua haya alcanzado los 20℃. Dependiendo del modelo del enfriador de agua, puede ser necesario presionar el botón de inicio en el panel después de encenderlo para arrancar el enfriador de agua. Los métodos de funcionamiento pueden variar en función de la potencia, la marca y el tipo de la fuente láser.

Por ejemplo, los modelos 500W-1000W Láser IPG no tiene botón. Su interruptor de llave y su botón interruptor están integrados en el software operativo.

Además, en el caso de las fuentes láser de mayor potencia, es importante encender primero el interruptor de llave o girar el interruptor de palanca para activar el dispositivo de deshumidificación de la fuente láser durante diez minutos. A continuación, encienda el enfriador de agua para alcanzar una temperatura específica antes de permitir que la fuente láser genere el láser.

Si se utiliza una fuente láser IPG con una potencia inferior a 1000W, haga clic en la pestaña CNC antes de generar el láser. A continuación, haga clic en "Key" (en este momento, se encenderá la luz indicadora POWER del panel de la fuente láser), espere tres segundos y haga clic en "Laser on" (se encenderá la luz indicadora PS ACTIVE del panel de la fuente láser). A continuación, haga clic en "Apuntar" y verá el indicador luminoso rojo debajo de la boquilla del cabezal de corte.

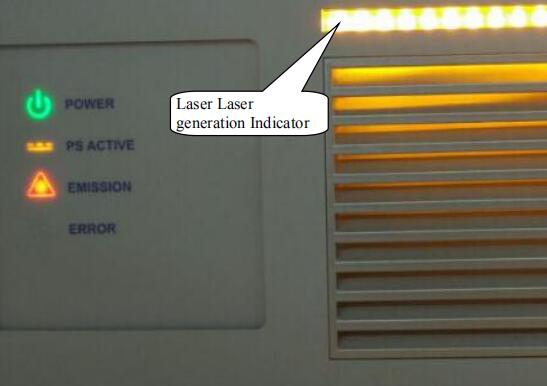

En este punto, haga clic en el botón "Láser" y el láser se liberará de la boquilla (el indicador de EMISIÓN y la luz indicadora de generación de láser en el panel de la fuente de láser se encenderán), como se muestra en las siguientes figuras.

Figura 3-5 Láser de Control de Posición en el Software

Figura 3-6 Panel de la fuente láser IPG

Figura 3-7 Liberación de la Luz Roja bajo el Cabezal de Corte Láser

Figura 3-8 Panel de visualización en fuente láser IPG Generación láser

Notas:

El método de generación de láser de esta fuente láser es similar al de otras marcas y modelos, algunos de los cuales pueden ser más fáciles de usar.

Por ejemplo, después de encender el interruptor de llave para una fuente láser MAX con potencia inferior a 1000W, espere unos segundos y haga clic en START. Si hay algún indicador rojo, haga clic en el botón "Láser" del software para liberar el láser de la boquilla.

Para algunas fuentes láser, después de encender el interruptor de llave (o girar el interruptor de llave a la posición REM) y hacer clic en START (o no hacer clic), puede ser necesario hacer clic en "Shttur" en el software y luego hacer clic en los botones Aiming y Laser.

Debido a las diversas marcas y modelos de fuentes láser, no se detallarán otras operaciones. Si encuentra algún problema desconocido, póngase en contacto con nuestra empresa.

En este capítulo se describen los pasos previos a la puesta en marcha. No existen requisitos estrictos para la puesta en marcha de cada componente, y el procedimiento recomendado es el siguiente:

El procedimiento recomendado para apagar la máquina es:

El corte por láser es un sofisticado proceso de corte muy utilizado en el tratamiento de materiales. Utiliza un rayo láser con alta densidad de energía como "herramienta de corte" para realizar el corte en caliente de materiales.

Esta tecnología se utiliza para cortar diversos metales, no metálico y materiales compuestos, y se aplica ampliamente en diversos campos.

Principio del corte por láser

El corte por láser implica el uso de un rayo láser enfocado que se dirige a la pieza de trabajo. El haz funde, carbura y ablaciona el material, o eleva su temperatura hasta el punto de ignición. Simultáneamente, se utiliza un chorro de alta velocidad a lo largo del mismo eje que el haz de luz para eliminar el material fundido y realizar el corte.

El corte por láser es un método de corte térmico.

Modo principal de corte por láser

Corte por fusión láser:

El corte por fusión láser se refiere al proceso de utilizar el calentamiento por láser para fundir materiales metálicos, y utilizar un gas no oxidante (como N2 o aire) que se expulsa a través de una boquilla a lo largo del mismo eje que el haz de luz para eliminar el metal líquido y formar un corte debido a la fuerte presión.

Corte por oxígeno láser:

Los principios del oxicorte por láser son similares a los del oxicorte oxiacetilénico. En este proceso, el láser se utiliza como fuente de precalentamiento, y el oxígeno y otros gases activos sirven como gas auxiliar.

Por un lado, el gas expulsado se oxida con el metal, liberando una gran cantidad de calor de oxidación.

Por otro lado, el óxido fundido y la masa fundida se expulsan de la zona de reacción, lo que da lugar a la formación de un corte en el metal.

El oxicorte por láser se utiliza principalmente para materiales metálicos fácilmente oxidables, como el acero al carbono. También puede utilizarse para procesar materiales como el acero inoxidable, pero esto da como resultado una sección transversal negra y rugosa, y el coste es inferior al de utilizar un gas inerte.

Características del corte por láser

El corte por láser es conocido por su rápida velocidad de corte y su alta calidad en comparación con otros métodos de corte. Las características clave del corte por láser son:

Análisis del proceso de corte por láser

El corte por láser es un proceso que implica tanto fusión como vaporización, y hay varios factores que pueden afectar a su calidad de corte. Además de los parámetros de proceso de la máquina herramienta y las propiedades de los materiales que se procesan, también influyen los siguientes factores:

El mejor proceso debe seleccionarse en función de las condiciones reales de producción y de las piezas que se procesen. La experiencia debe servir para determinar el proceso óptimo.

Acción de la boquilla

Las condiciones del flujo de aire variarán en función del diseño de la boquilla e influirán directamente en la calidad del corte.

Las principales funciones de la boquilla son:

Influencia de la boquilla en la calidad del corte y selección de la boquilla

La relación entre la boquilla y la calidad de corte:

La deformación o los residuos de la boquilla pueden afectar a la calidad del corte.

Por lo tanto, la boquilla debe manipularse con cuidado para evitar daños y los residuos de la boquilla deben limpiarse con regularidad.

La fabricación de la boquilla debe tener un requisito de alta precisión, y la boquilla debe ser reemplazada si su calidad es deficiente.

Selección de la boquilla:

En general, un diámetro de boquilla pequeño se traduce en una alta velocidad del gas y una gran capacidad para eliminar material fundido, lo que lo hace adecuado para cortar chapas finas y producir secciones de corte finas.

Por otro lado, un diámetro de tobera grande da lugar a una baja velocidad del gas y a una escasa capacidad para eliminar material fundido, por lo que resulta adecuado para cortar chapas gruesas a baja velocidad.

Si se utiliza una boquilla con un diámetro de orificio mayor para cortar rápidamente una lámina fina, los residuos producidos pueden salpicar y dañar la lente protectora.

La boquilla también se puede dividir en boquillas compuestas y boquillas de una sola capa (como se muestra en la Figura 4-1), siendo las boquillas compuestas las que se utilizan generalmente para cortar acero al carbono y las boquillas de una sola capa las que se utilizan para corte de acero inoxidable.

Figura 4-1 Boquilla monocapa y boquilla compuesta

Ajuste concéntrico del láser y la boquilla

Aplique uniformemente cinta de celulosa en la cara del extremo de la boquilla utilizando el pulgar (como se muestra en la Figura 4-2).

Figura 4-2 Diagrama esquemático del método de regulación

Si el punto luminoso no está en el centro de la boquilla, ajuste el mando situado en la parte superior del cabezal de corte para asegurarse de que el punto luminoso está centrado.

Repita los pasos anteriores hasta que el orificio grabado con láser en la cinta de celofán coincida con el centro de la boquilla.

Cuando el centro de la boquilla no está alineado con el centro del láser, pueden producirse los siguientes impactos en la calidad del corte:

La alineación del centro de la boquilla y el láser es un factor crucial en la calidad del corte, sobre todo al cortar piezas gruesas, donde su efecto es aún más pronunciado.

Por lo tanto, es importante ajustar la alineación del centro de la boquilla y el láser para lograr mejores resultados de corte.

Ajuste del enfoque del haz luminoso

Durante el corte por láser, la ubicación relativa del foco del haz y la superficie de la chapa de corte tiene un impacto significativo en la calidad del corte, por lo que es crucial ajustar la posición del foco.

Esta máquina de corte por láser está equipada con un dispositivo de ajuste de seguimiento automático de alta precisión. El sistema de control numérico ajustará automáticamente la distancia entre la cara final de la boquilla y la superficie de la chapa a medida que cambie la altura de la placa, garantizando que la altura desde la boquilla hasta la superficie de la placa y la posición de enfoque permanezcan constantes.

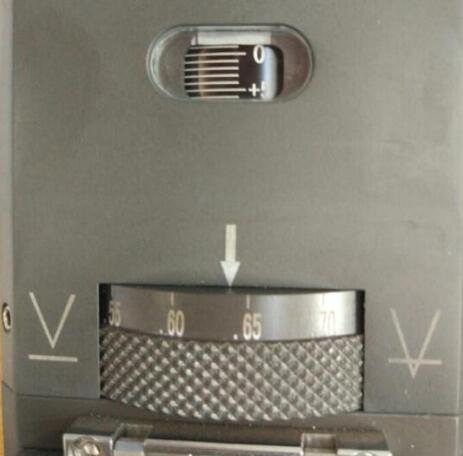

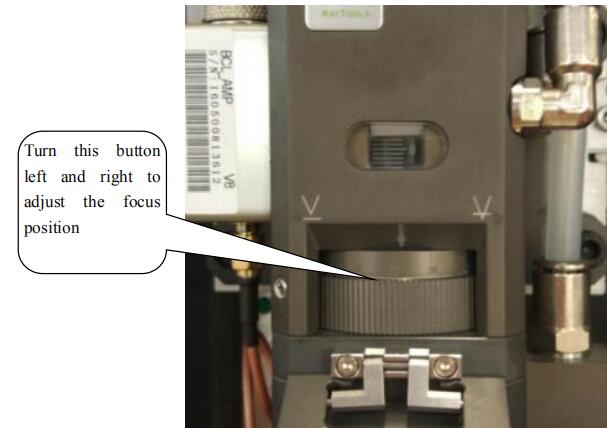

El mecanismo de enfoque de la lente de enfoque se consigue mediante el uso de una precisa caja de enfoque de elevación por tornillo, que tiene capacidad de autobloqueo y de enfoque fino.

El volante de enfoque está equipado con un módulo de enfoque, y 20 marcas de graduación están marcadas a lo largo de la dirección periférica (como se muestra en la Figura 4-3). Por cada rotación de la marca de graduación, la lente de enfoque se elevará o descenderá 0,05 mm. Una rotación completa de la lente de enfoque producirá un movimiento vertical de 1 mm. La escala 0 está situada cerca de la boquilla. Un valor de -5 significa que el foco se extenderá 5mm desde la boquilla, y un valor de +5 significa que el foco se ha retraído 5mm desde la boquilla.

Figura 4-3 Dispositivo de enfoque del cabezal láser

La relación entre la posición del foco y los materiales y secciones de corte se indica en la siguiente tabla

| Nombre y ubicación del foco | Material de corte y características de la sección |

|---|---|

| Enfoque cero: enfoque láser se encuentra en la superficie superior de la chapa | Se utiliza en corte de chapas. La superficie de corte superior es lisa y la inferior no lo es. |

| Enfoque positivo: enfoque láser se encuentra en la superficie superior de la chapa | Método de funcionamiento del carbón chapa de acero. El foco está en la superficie, por lo que el rango de superficie lisa es bastante grande, la sangría es más ancha que la sangría de distancia focal cero, el flujo de gas es bastante grande en el corte y el tiempo de perforación es más largo que el de foco cero. |

| Foco negativo: el foco láser se sitúa por debajo de la superficie superior de la chapa | Aplicación de acero inoxidable, chapa de cobre y chapa de aluminio. El nitrógeno HP se utiliza para cortar el acero inoxidable para facilitar la sección de protección de escoria fundida, y el corte se ensanchará con el engrosamiento de la pieza de trabajo. |

Coloque la chapa en la mesa de corte y posicione el cabezal de corte por encima de la chapa utilizando el software y la operación de manivela. En la ficha CNC, haga clic en el icono BCS100, luego haga clic en [F1] CALIBRATE en el cuadro de diálogo y, a continuación, haga clic en [2] CAPACITANCE CALIBRATION como se muestra en la Figura 4-4. Utilice la flecha hacia abajo para mover el cabezal láser a una posición de aproximadamente 5mm-10mm por encima de la chapa metálica y haga clic en Enter como se muestra en la Figura 4-5. Después de completar la calibración (cuando la estabilidad y la suavidad sean calificadas como Good), haga clic en el botón "Store" y cierre la interfaz del BCS100. Haga clic en "Follow" para comprobar si la función de seguimiento funciona con normalidad.

Figura 4-4 Interfaz de calibración inicial

Figura 4-5 Interfaz de calibración

Se sugiere realizar una operación de calibrado después de cada puesta en marcha y cambio de chapa.

Dibujar o importar los datos gráficos

Cyp Cut está equipado con funciones de dibujo fáciles de usar y requiere que el operador tenga conocimientos de dibujo. Estas habilidades no se explicarán con más detalle.

Además de sus funciones incorporadas, el software puede importar archivos en formatos como DXF, AI y PLT, como se muestra en la siguiente figura.

Figura 4-6 Importación de gráficos

Comprobación de los gráficos

Después de dibujar e importar los gráficos, es importante comprobar si hay errores o gráficos innecesarios.

La pestaña Dibujar (Figura 4-7) ofrece funciones como consolidar y conectar líneas, eliminar líneas repetidas y eliminar gráficos pequeños. Si los gráficos son complejos, se recomienda utilizar estas funciones.

Figura 4-7 Comprobar si los gráficos son correctos

A veces, los gráficos importados pueden tener errores de tamaño, por lo tanto, es también para comprobar si su tamaño es incorrecto, en su caso, por favor corregirlo.

Figura 4-8 Comprobación del tamaño de los gráficos

Ajuste de los parámetros del proceso

Se recomienda fijar sólo la línea de entrada. Si no está satisfecho con la línea de entrada ajustada automáticamente, puede cambiar su dirección haciendo clic en "Exterior" o "Interior" después de seleccionar la línea cerrada. Para cambiar el punto de inicio del corte, haga clic en "Lead Pos" y seleccione la posición deseada. Para cambiar la dirección de procesamiento, haga clic en "Invertir".

Figura 4-9 Ajuste de la línea de entrada

Cuando los gráficos son complejos, se recomienda hacer clic en el icono "O" después de seleccionar una regla de ordenación y, a continuación, ordenar los gráficos. Para simular la ruta de corte en el software, haga clic en "Simu". Si los procedimientos de la ruta no son correctos, cambie las reglas de ordenación.

Figura 4-10 Método de clasificación

Haga clic en "Capa" y establezca los parámetros de corte adecuados en el cuadro de diálogo emergente. La máquina tiene varios conjuntos de parámetros de corte guardados por la empresa durante el envío, haga clic en "Cargar" y elija una opción adecuada para recuperar los parámetros. Tenga en cuenta que los parámetros recuperados son sólo de referencia, y se recomienda que el operador pruebe y determine los parámetros más adecuados en función de las condiciones reales.

Figura 4-11 Interfaz de configuración de parámetros

Ajuste la distancia focal en función del grosor del material, como se indica en el apartado 4.2.4 y en la figura siguiente.

Figura 4-12 Ajuste de la distancia focal adecuada

Haga clic en "Home Ref" y elija la posición de parada del cabezal láser adecuada. Mueva el cabezal de corte láser a la posición correcta, haga clic en "Frame" y verifique que la forma de prueba es correcta. Haga clic en "Corte en seco" para hacer funcionar la máquina sin generar realmente el corte por láser. Este paso es opcional y puede omitirse para ahorrar tiempo.

Figura 4-13 Ajuste de la posición de parada del cabezal láser

Figura 4-14 Panel de control de movimiento

Notas: Antes de iniciar el procesamiento, es importante asegurarse de que las dimensiones de la pieza de trabajo se encuentran dentro de los límites de la chapa. Esto evitará que el cabezal de corte láser baje fuera de la chapa y golpee la cuchilla, lo que podría dañar el láser durante el proceso de corte.

Haga clic en "Seguir" y "Soplar" para comprobar el funcionamiento normal del seguimiento y el soplado y, a continuación, haga clic en "Iniciar" para comenzar el proceso de corte una vez que haya garantizado la seguridad.

Tenga cuidado de no quemarse al inspeccionar si las piezas de muestra cortadas cumplen los requisitos.

Notas:

El personal operario puede mejorar la calidad de la pieza y aumentar la eficacia encontrando los parámetros óptimos (como la velocidad, la presión del aire y la distancia focal) mediante múltiples pruebas.

Se recomienda guardar los parámetros determinados e incluir la distancia focal en el nombre para futuras referencias al procesar materiales similares.

El software operativo cuenta con potentes funciones que permiten al personal capacitado realizar autoexploraciones garantizando la seguridad, lo que hace que su trabajo sea más eficaz.

Factores que influyen en los principios de corte

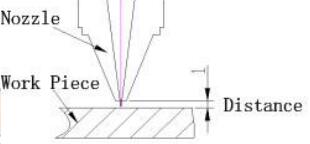

Figura 4-15 Diagrama esquemático de distancia entre la boquilla y la pieza de trabajo

Una distancia demasiado corta provocará la colisión de la chapa y la boquilla, y una distancia demasiado larga provocará la difusión del gas, causando muchos residuos en la superficie inferior de corte.

La distancia de la boquilla a la pieza puede ajustarse en ![]() y se recomienda una distancia de entre 0,5 y 1,5 mm.

y se recomienda una distancia de entre 0,5 y 1,5 mm.

La velocidad de avance puede determinarse observando las chispas de corte. En el corte normal, las chispas se extenderán hacia abajo, y si la velocidad es demasiado alta, las chispas quedarán confinadas.

Si las chispas aparecen concentradas en lugar de dispersas, indica que la velocidad de alimentación es demasiado baja.

Como se muestra en la Figura 4-16, se producirá una línea estable en la superficie de corte a una velocidad de corte adecuada, y no se generarán residuos en la mitad inferior.

Figura 4-16 Esquema de la sección de corte y diagrama del efecto de chispa de corte

Influencia de una velocidad demasiado alta en la calidad del corte:

Figura 4-17 Diagrama del efecto de corte

Influencia de una velocidad demasiado baja en la calidad del corte:

El tipo de gas de asistencia utilizado en el corte por láser variará en función del material que se vaya a cortar.

Las principales funciones del gas de asistencia son ayudar a la combustión, disipar el calor, soplar los restos fundidos generados durante el corte, evitar que entren residuos en la boquilla y dañen la lente de enfoque.

Si la presión de corte es insuficiente, no se puede aumentar la velocidad de corte, lo que afectará a la eficacia de la producción, producirá más residuos y degradará la calidad del corte.

Si la presión del gas de asistencia es demasiado alta, se producirá un corte ancho y desigual en las secciones de acero al carbono. Además, las secciones cortadas parcialmente se fundirán y la calidad del corte se verá afectada.

Si la presión del gas es demasiado baja durante la perforación, el láser tendrá dificultades para penetrar en la chapa, lo que prolongará el tiempo de perforación y reducirá la velocidad de producción.

Una presión de gas elevada puede hacer saltar chispas, dañar la lente protectora, fundir en exceso el punto de rotura y hacer que el orificio sea demasiado grande, lo que afectaría a la calidad del corte.

En general, se utiliza nitrógeno para cortar acero inoxidable y oxígeno para cortar acero al carbono. La presión de nitrógeno debe aumentarse para el acero inoxidable más grueso y la presión de oxígeno debe reducirse para el acero al carbono más grueso.

Por lo tanto, la selección del gas de asistencia y el ajuste de la presión para el corte por láser deben ajustarse en función de las condiciones específicas, y deben ajustarse otros parámetros para garantizar unos resultados de corte óptimos.

En potencia del láser también tiene un efecto sobre la calidad del corte por láser, y 100% de potencia de corte se utiliza para garantizar una rápida velocidad de corte y la eficiencia del trabajo.

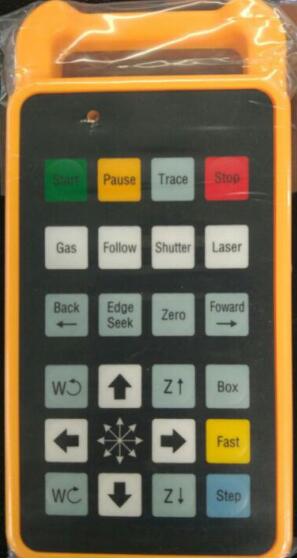

Para un control más conveniente de la máquina, la manija de control remoto es soportada como se muestra en la Figura 4-18, las funciones clave serán introducidas una por una como sigue.

Figura 4-18 Mando a distancia

Comienza: Empieza a trabajar.

Pausa: En caso de que la máquina esté trabajando o funcionando en seco, esta tecla se puede utilizar para pausar la operación. Pulse Inicio para continuar con el funcionamiento de la máquina.

Rastro: Es similar a las funciones del botón de corte en seco en la interfaz del software para permitir que la máquina funcione en seco sin corte por generación láser.

Para: En caso de que la máquina esté trabajando o funcionando en seco, esta tecla se puede utilizar para detener la operación. Haga clic en Inicio para continuar con el arranque de la máquina de nuevo.

Gas: Es similar a la función del botón de soplado de la interfaz del software, que se utiliza para comprobar si el soplado de aire es normal.

Sigue: Asegúrese de que haya material metálico debajo del cabezal láser, esta llave se puede utilizar para abrir la siguiente función del cabezal de corte láser.

Persiana: Es similar a las funciones de las teclas del obturador en el software.

Láser: Al ajustar la potencia adecuada en la interfaz del software, se puede pulsar la tecla para la generación de láser. Se utiliza principalmente para la atenuación.

Atrás: pulse la tecla para retroceder cierta distancia después de que la máquina se detenga. Y luego haga clic en Inicio, y la máquina puede continuar moviéndose hacia atrás desde la posición.

Edge Seek: referirse al trazado automático del borde. Si la chapa se coloca inclinada al cortar la placa, el sistema de control puede calcular su ángulo de desplazamiento para utilizar los materiales de forma efectiva; si la operación es errónea, puede dañar el cabezal de corte láser, por lo que se recomienda operar después de la configuración correcta en el software. En primer lugar, pulse la tecla Fast y, a continuación, haga clic en Edge Seek al cortar tubos para buscar la posición central del tubo.

Cero: está relacionado con el "Home Ref" en la interfaz del software, después de ajustar la posición de parada del cabezal de corte láser, haga clic en la tecla para hacer que el cabezal láser vuelva a la posición anterior en caso de que se mueva el cabezal de corte láser (es decir, la posición de parada de corte láser).

Adelante: pulse la tecla para avanzar cierta distancia después de que la máquina se detenga. Y luego haga clic en Inicio, la máquina puede seguir avanzando desde la posición.

Área de control de movimiento: controlan el movimiento de lado a lado del eje X, el movimiento hacia delante y hacia atrás del eje Y, el movimiento hacia arriba y hacia abajo del cabezal de corte por láser y la rotación hacia la izquierda o hacia la derecha del eje de rotación.

Caja: su función es la misma que la del botón Encuadre de la interfaz del software, y deberá accionar un círculo a lo largo del marco gráfico para definir el rango de funcionamiento.

Rápido: en el área de control de movimiento para que el eje se mueva rápidamente. Su velocidad de movimiento es la velocidad añadida cuando el movimiento rápido en el área de control de movimiento de la interfaz de software, por ejemplo: ![]()

Paso: pulse primero la tecla y, a continuación, haga clic en una tecla determinada dentro del área de control de movimiento para que el eje se mueva paso a paso. Su distancia paso a paso es la distancia añadida cuando se mueve paso a paso en el área de control de movimiento de la interfaz de software, por ejemplo: ![]()

Notas:

Durante el procesamiento del equipo, el personal de operación debe mantener la manija de operación en la mano todo el tiempo, no poner la manija a un lado para que el personal de operación pueda presionar la tecla de "pausa" o "parada" en situaciones de emergencia y puede evitar daños innecesarios para el personal de operación y el equipo.

Al igual que para el corte de chapa, se requiere calibración para el corte de tubos, sin embargo, después de completar la calibración, la operación automática de búsqueda de bordes debe ser operada y se puede completar haciendo clic en "Edge Seek" en el mando a distancia.

Una vez completada la operación de trazado automático de bordes, haga clic en "Save Rotate Center" en el software para registrar la posición central, como se muestra en la Figura 5-1.

Figura 5-1 Registro del Centro de Rotación

Haga clic en ABRIR para seleccionar el gráfico que se abrirá y Cyp tubo soporta archivos 3D en forma de IGS. Deberá seleccionar la dirección de tracción adecuada al abrir el gráfico y seleccionar la línea de contorno de la pared exterior, como se muestra en la Figura 5-2.

Figura 5-2 Seleccionar la dirección de tracción adecuada

En la pestaña de Inicio, haga clic en Inicio ref y seleccione una posición de parada adecuada en el cuadro de diálogo y se recomienda seleccionar el extremo más alejado o más cercano, como se muestra en la Figura 5-3.

Figura 5-3 Selección de la posición de parada adecuada

Otras operaciones son similares a las de la parte de transformación de chapa y consulte el apartado 4.4.

Para la instalación y puesta en marcha, se sugiere encarecidamente que el personal de operación puede venir a la fábrica para el aprendizaje o pedir ayuda a su fábrica desde el personal de servicio al cliente de nuestra empresa.

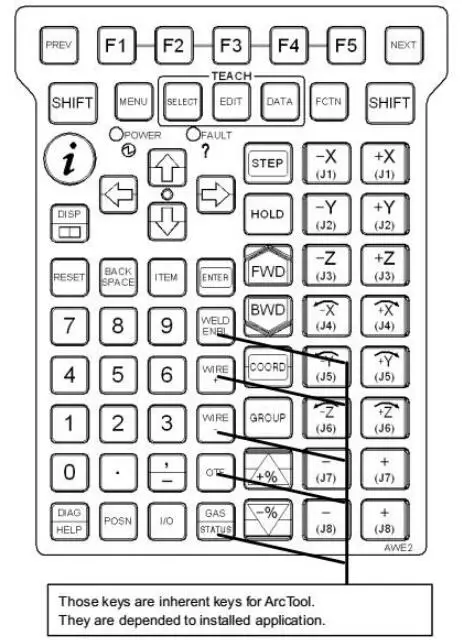

Colgante Claves de la enseñanza

Figura 6-1 Interruptor del Teach Pendant

Figura 6-2 Interruptor de llave del Teach Pendant

F1, F2, F3, F4, F5: La tecla de función se utiliza para seleccionar el menú de teclas de función en la última línea de la imagen.

SIGUIENTE: La tecla de página se utiliza para cambiar el menú de teclas de función a la página siguiente.

MENÚ: La tecla Menú se utiliza para mostrar el menú de la imagen.

FCTN: La tecla auxiliar se utiliza para visualizar los menús auxiliares.

SELECCIONAR: La tecla Vista general se utiliza para mostrar la imagen general del programa.

EDITAR: La tecla Editar se utiliza para mostrar la imagen de edición del programa.

DATOS: La tecla Datos se utiliza para visualizar la imagen de datos.

HERRAMIENTA: Las teclas HERRAMIENTA1 y HERRAMIENTA2 se utilizan para visualizar las imágenes de la herramienta 1 y la herramienta 2.

SET UP: La tecla de configuración se utiliza para mostrar la imagen de configuración.

STATUS: La tecla de visualización de estado se utiliza para mostrar la imagen de estado.

E/S: Entrada/salida se utiliza para mostrar la imagen de E/S.

POSN: La tecla de visualización de la posición se utiliza para mostrar la posición actual de la imagen.

DISP: Mueve la imagen del objeto de operación.

DIAG/HELP: Desplazarse a la imagen de aviso al pulsar solo. Desplazarse a la imagen de alarma al pulsar con SHIFT.

COORD: Tipos de conmutación manual del sistema de coordenadas, se pueden accionar sucesivamente los siguientes conmutadores: articulación, manual, mundo, herramienta, usuario, articulación.

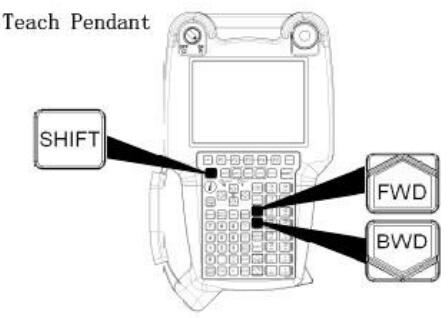

FWD/BWD: Puede iniciar el programa al pulsar con SHIFT al mismo tiempo (adelante/atrás).

HOLD: Se utiliza para interrumpir la ejecución del programa.

PASO: Se utiliza para probar la conmutación de funcionamiento intermitente y funcionamiento continuo en el proceso de funcionamiento.

PREV: La tecla Retorno se utiliza para visualizar el estado de retorno al estado de apriete.

No volverá a la visualización del estado de apriete anterior en algunas condiciones según la operación.

RETROCESO: La tecla Cancelar se utiliza para borrar un carácter o digital antes de la posición del cursor.

Indicación de estado de la consola de programación

Figura 6-3 Visualización del estado del Teach Pendant

Procesamiento: representa que el robot está realizando una determinada operación.

Sección simple: representa que está en el modo de funcionamiento de operación simple. Pausa: representa que se ha pulsado la tecla HOLD o se ha introducido la señal HOLD. Anormal: representa que hay una condición anormal.

Implementación: representa que el programa se encuentra en estado de implementación. I/0: es el LED inherente al programa de aplicación.

Ejecución: es el LED inherente al programa de aplicación.

Prueba de funcionamiento: es el LED inherente al programa de aplicación.

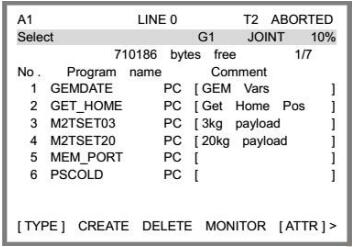

Figura 6-4 Imagen general del programa

Figura 6-5 Pantalla de edición de programas

Los distintos programas se distinguen por sus nombres, que pueden tener de 1 a 8 bytes y deben ser únicos.

Como nombres de programa se pueden utilizar números, letras inglesas mayúsculas y minúsculas, así como subrayados, mientras que no se admiten símbolos como @, ¥, % y #.

Los programas deben denominarse de forma que puedan indicar sus propósitos y funciones.

El programa de láser de fuego fijo puede, por ejemplo, llamarse "DIANSHE" (los alfabetos fonéticos chinos de "fuego fijo"), por lo que la función general de este programa se puede conocer rápidamente en el futuro proceso de uso.

Los nombres que figuran a continuación no pueden utilizarse como nombres de programas:

COM1, COM2, COM3, COM4...... CON,PRN,AUX,NUL ......

LPT1, LPT2, LPT3......

Los programas adoptados con RSR deben denominarse de la forma "RSRnnnn", donde "nnnn" se refiere a 4 dígitos, como RSR0001. De lo contrario, el programa no funcionará.

El robot puede realizar 4 tipos de acciones: 1. Acción conjunta J: un tipo de acción conjunta que excluye el control de trayectoria o el control postural. 2. Acción lineal L: un tipo de acción lineal que incluye movimiento rotatorio y realiza control de trayectoria o control postural. 3. C acción circular. 4. Acción circular A C.

Acción común J

Acción es el método de movimiento básico para mover el robot a una ubicación especificada.

El robot acelerará a lo largo de todos los ejes al mismo tiempo, se moverá a la velocidad de aprendizaje y se detendrá tras la deceleración.

Las trayectorias de movimiento suelen ser no lineales, el tipo de acción se registrará cuando se enseñe el punto final, y las posturas de la herramienta son incontroladas en el movimiento.

Figura 6-6 Acción conjunta

1: J P[1] 100% FINE

2: J P[2] 70% FINE

Acción lineal L

La acción lineal, como un tipo de método de movimiento, significa que la trayectoria de movimiento desde el punto de inicio de la acción hasta el punto final de la acción se controla en modo lineal, y el tipo de acción se registrará cuando se enseñe el punto final.

Las posturas de la herramienta en el movimiento se controlarán una vez divididas las del punto de inicio y el punto de destino.

Figura 6-7 Acción lineal

1: J P[1] 100% FINE

2: L P[2] 500mm/seg FINE

Acción circular C

La acción circular, como un tipo de método de movimiento, significa que la trayectoria de movimiento del punto central de la herramienta se controlará de forma circular desde el punto de inicio de la acción hasta el punto final a través del punto de trayectoria.

Proporcionará enseñanza para el punto de trayectoria y el punto objetivo en una instrucción, y controlará las posturas de la herramienta en el movimiento después de dividir las posturas en el punto de inicio, el punto de trayectoria y el punto objetivo.

Figura 6-8 Acción circular

1:J P[1] 100% FINE

2:C P[2]

P[3] 500mm/seg FINA

C acción circular A

Bajo la instrucción de acción circular, dos posiciones, es decir, el punto de ruta y el punto final, necesitan ser enseñadas en una línea, mientras que bajo la instrucción de acción circular C, sólo una posición necesita ser enseñada en una línea, y una acción circular será ejecutada cuando los arcos circulares creados por 3 instrucciones continuas de acción circular C sean enlazadas.

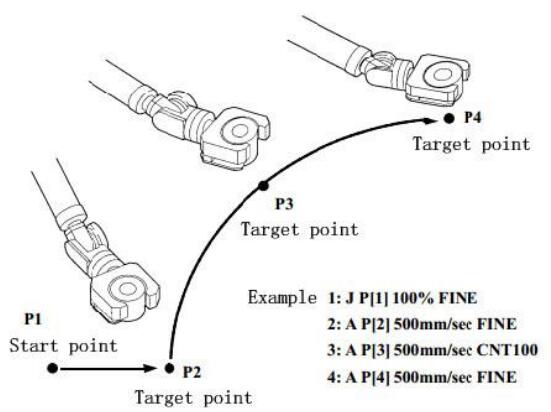

Figura 6-9 C Acción circular

1: J P[1] 100% FINE

2: A P[2] 500mm/seg FINE

3: A P[3] 500mm/seg CNT100

4: A P[4] 500mm/seg FINE

Creación de programas

Pulse SELECT, elija F2 "Crear" y aparecerá una imagen de grabación del programa.

Figura 6-10 Imagen de registro de programa

Haga clic en RSR y luego introduzca un nuevo nombre de archivo, cuando se puede hacer clic en "Arriba" y "Abajo" para seleccionar para introducir letras mayúsculas y minúsculas. Pulse ENTER después de introducir el nombre del programa.

Figura 6-11 Creación de programas

Ejecución del programa

El programa puede iniciarse de las tres formas siguientes: Pulse SHIFT+FWD/SHIFT+BWD en el TP

Pulse el botón de inicio en el panel de control

Equipos periféricos

Figura 6-12 Operación TP para el inicio del programa

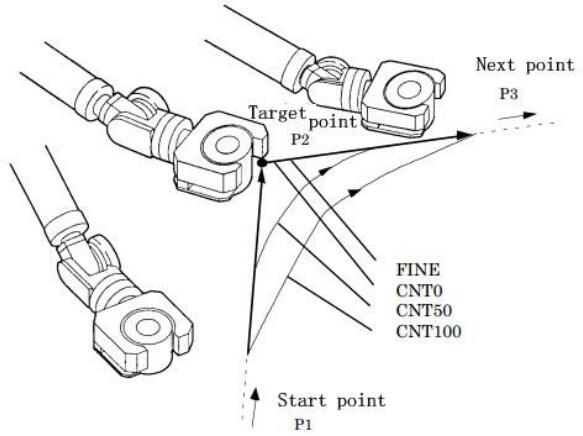

Tipo de posicionamiento

Tipo de posicionamiento FINE: Según el tipo de posicionamiento FINE, el robot se detendrá (se posicionará) en la posición objetivo antes de moverse hacia la siguiente posición objetivo.

Tipo de posicionamiento CNT: Según el tipo de posicionamiento CNT, el robot se moverá cerca de la posición objetivo pero no se detendrá en ella. En su lugar, actuará en la siguiente posición objetivo.

El grado de aproximación del robot a la posición objetivo se definirá mediante un número de 0 a 100.

En el caso de 0, el robot actuará en la posición más cercana a la posición objetivo, pero no se posicionará en la posición objetivo antes de iniciar la siguiente acción.

En el caso de 100, el robot no desacelerará cerca de la posición objetivo.

En su lugar, iniciará las acciones hacia el siguiente punto a través del punto que esté más alejado de la posición objetivo.

Figura 6-13 Comparación de los tipos de posicionamiento

En la introducción anterior ya hemos destacado los puntos importantes que debe tener en cuenta. Por favor, léalos atentamente.

A continuación se exponen otros puntos a tener en cuenta:

El láser y la puerta óptica deben apagarse cuando no se utilicen.

Los materiales inflamables, como papel o tela, no deben colocarse cerca del rayo láser sin protección.

Las bombonas de gas deben utilizarse y transportarse de acuerdo con la normativa sobre bombonas de gas.

Las bombonas de gas no deben exponerse al sol ni colocarse cerca de fuentes de calor.

Para abrir la válvula del cilindro, el personal de servicio debe situarse a un lado de la abertura del cilindro.

Se prohíbe estrictamente apretar o pisar las tuberías de entrada y salida de agua del enfriador de agua para mantener los circuitos de agua lisos.

Al desmontar la lente colimadora o la lente de enfoque, debe registrarse el proceso, y debe prestarse especial atención a la dirección de instalación de la lente, que no debe instalarse incorrectamente.

Los enfriadores de agua fabricados por nuestra empresa pueden ajustar automáticamente la temperatura del agua en función de la temperatura y la humedad y, por lo general, no es necesario modificar los ajustes.

Para fuentes láser con una potencia de 1000W o inferior, se recomienda suministrar agua durante un cierto periodo de tiempo (aproximadamente 10-20 minutos) antes de encender la fuente láser. Esto tiene las siguientes ventajas:

Si la temperatura es baja, la temperatura del agua puede aumentar a medida que circula, lo que es beneficioso para el funcionamiento normal de la fuente láser. Si la humedad es alta, el suministro inicial de agua puede condensarse en el interior de la máquina, pero el enfriador de agua se ajustará automáticamente a la temperatura adecuada del agua tras circular durante cierto tiempo, eliminando la condensación.

Las fuentes láser con una potencia superior a 1.000 W llevan incorporados dispositivos de deshumidificación que reducen la humedad en el interior de la fuente láser y disminuyen el punto de rocío.

Los fabricantes de todas las fuentes láser exigen que la fuente láser se encienda en primer lugar y que se suministre agua después de que el dispositivo de deshumidificación haya funcionado durante un periodo de tiempo.

Según las pruebas de varios enfriadores de agua actualmente en uso, en condiciones de control automático de la temperatura, la temperatura del agua de baja temperatura es aproximadamente 5℃ superior al punto de rocío, mientras que la del agua de alta temperatura es aproximadamente 10℃ superior al punto de rocío.

Si su enfriador de agua no está configurado con la configuración estándar de nuestra empresa o necesita ajustar la temperatura del agua usted mismo por razones especiales, recomendamos ajustar la temperatura del agua de baja temperatura a unos 5℃ más alta que el punto de rocío, y la del agua de alta temperatura a unos 10℃ más alta que el punto de rocío.

¿Qué es el punto de rocío y cómo se relaciona con la temperatura y la humedad?

La formación de rocío se refiere al fenómeno de condensación en la superficie de un objeto cuando la temperatura de la superficie del objeto es inferior a la temperatura del aire circundante.

(Por ejemplo, hay rocío en el exterior de una botella de bebida sacada del frigorífico, lo cual es un ejemplo de formación de rocío. Si la formación de rocío se produce en el interior de la fuente láser o en el pigtail de fibra, puede causar daños irreparables).

El punto de rocío es la temperatura a la que empieza a formarse el rocío y está relacionado tanto con la temperatura como con la humedad. La relación se muestra en la tabla de la página siguiente.

Por ejemplo, si la temperatura es 25℃ y la humedad es 50%, el punto de rocío sería 14℃ según la tabla. Esto significa que en un entorno con una temperatura de 25℃ y una humedad de 50%, la temperatura del agua del enfriador de agua debe ser superior a 14℃ para evitar la formación de rocío en el equipo que se enfría.

En este caso, recomendamos ajustar la temperatura del agua de baja temperatura a 19℃ y la del agua de alta temperatura a 24℃ si tiene que ajustarlas usted mismo.

Sin embargo, el punto de rocío puede cambiar fácilmente, y puede formarse rocío si hay descuido en el ajuste de la temperatura del agua, por lo que se recomienda utilizar el enfriador de agua en modo de control automático de la temperatura, es decir, no cambiar ningún ajuste en el enfriador de agua.

Las mejores condiciones para que la máquina funcione son un entorno con temperatura y humedad constantes.

Si el entorno donde se encuentra el equipo tiene una temperatura inferior a 0℃, se recomienda hacer funcionar el enfriador de agua de forma continua.

De lo contrario, el agua del enfriador de agua, la fuente láser, el cabezal de corte láser y la tubería deben drenarse completamente después de apagar el equipo para proteger los componentes de daños debidos a la congelación.

El enfriador de agua y la fuente láser pueden equiparse con dispositivos de control de temperatura, mientras que el agua del cabezal de corte láser y la tubería, que son difíciles de equipar con dispositivos de control de temperatura, debe drenarse.

Tabla comparativa de temperatura ambiente, humedad relativa y punto de rocío

| Humedad relativa Ψ (%) | 95 | 90 | 85 | 80 | 75 | 70 | 65 | 60 | 55 | 50 | 45 | 40 | 35 | 30 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Temperatura ambiente Ta (℃) | Punto de rocío Td (℃) | |||||||||||||

| 10 | 9.2 | 8.4 | 7.6 | 6.7 | 5.8 | 4.8 | 3.6 | 2.5 | 1.5 | 0 | -1.3 | -0.3 | -5 | -7 |

| 11 | 10.2 | 9.4 | 8.6 | 7.7 | 6.7 | 5.8 | 4.8 | 3.5 | 2.5 | 1 | -0.5 | -2 | -4 | -6.5 |

| 12 | 11.2 | 10.9 | 9.5 | 8.7 | 7.7 | 6.7 | 5.5 | 4.4 | 3.3 | 2 | 0.5 | -1 | -3 | -5 |

| 13 | 12.2 | 11.4 | 10.5 | 9.6 | 8.7 | 7.7 | 6.6 | 5.3 | 4.1 | 2.8 | 1.4 | -0.2 | -2 | -4.5 |

| 14 | 13.2 | 12.4 | 11.5 | 10.6 | 9.6 | 8.6 | 7.5 | 6.4 | 5.1 | 3.5 | 2.2 | 0.7 | -1 | -3.2 |

| 15 | 14.2 | 13.4 | 12.5 | 11.6 | 10.6 | 9.6 | 8.4 | 7.3 | 6 | 4.6 | 3.1 | 1.5 | -0.3 | -2.3 |

| 16 | 15.2 | 14.3 | 13.4 | 12.6 | 11.6 | 10.6 | 9.5 | 8.3 | 7 | 5.6 | 4 | 2.4 | 0.5 | -1.3 |

| 17 | 16.2 | 15.3 | 14.5 | 13.5 | 12.5 | 11.5 | 10.2 | 9.2 | 8 | 6.5 | 5 | 3.2 | 1.5 | -0.5 |

| 18 | 17.2 | 16.4 | 15.4 | 14.5 | 13.5 | 12.5 | 11.3 | 10.2 | 9 | 7.4 | 5.8 | 4 | 2.3 | 0.2 |

| 19 | 18.2 | 17.3 | 16.5 | 15.4 | 14.5 | 13.4 | 12.2 | 11 | 9.8 | 8.4 | 6.8 | 5 | 3.2 | 1 |

| 20 | 19.2 | 18.3 | 17.4 | 16.5 | 15.4 | 14.4 | 13.2 | 12 | 10.7 | 9.4 | 7.8 | 6 | 4 | 2 |

| 21 | 20.2 | 19.3 | 18.4 | 17.4 | 16.4 | 15.3 | 14.2 | 12.9 | 11.7 | 10.2 | 8.6 | 7 | 5 | 2.8 |

| 22 | 21.2 | 20.3 | 19.4 | 18.4 | 17.3 | 16.3 | 15.2 | 13.8 | 12.5 | 11 | 9.5 | 7.8 | 5.8 | 3.5 |

| 23 | 22.2 | 21.3 | 20.4 | 19.4 | 18.4 | 17.3 | 16.2 | 14.8 | 13.5 | 12 | 10.4 | 8.7 | 6.8 | 4.4 |

| 24 | 23.1 | 22.3 | 21.4 | 20.4 | 19.3 | 18.2 | 17 | 15.8 | 14.5 | 13 | 11.4 | 9.7 | 7.7 | 5.3 |

| 25 | 23.9 | 23.2 | 22.3 | 21.3 | 20.3 | 19.1 | 18 | 16.8 | 15.4 | 14 | 12.3 | 10.5 | 8.6 | 6.2 |

| 26 | 25.1 | 24.2 | 23.3 | 22.3 | 21.2 | 20.1 | 19 | 17.7 | 16.3 | 14.8 | 13.2 | 11.4 | 9.4 | 7 |

| 27 | 26.1 | 25.2 | 24.3 | 23.2 | 22.2 | 21.1 | 19.9 | 18.7 | 17.3 | 15.8 | 14 | 12.2 | 10.3 | 8 |

| 28 | 27.1 | 26.2 | 25.2 | 24.2 | 23.1 | 22 | 20.9 | 19.6 | 18.1 | 16.7 | 15 | 13.2 | 11.2 | 8.8 |

| 29 | 28.1 | 27.2 | 26.2 | 25.2 | 24.1 | 23 | 21.3 | 20.5 | 19.2 | 17.6 | 15.9 | 14 | 12 | 9.7 |

| 30 | 29.1 | 28.2 | 27.2 | 26.2 | 25.1 | 23.9 | 22.8 | 21.4 | 20 | 18.5 | 16.8 | 15 | 12.9 | 10.5 |

| 31 | 30.1 | 29.2 | 28.2 | 26.9 | 26 | 24.8 | 23.7 | 22.4 | 20.9 | 19.4 | 17.8 | 15.9 | 13.7 | 11.4 |

| 32 | 31.1 | 30.1 | 29.2 | 28.1 | 27 | 25.8 | 24.6 | 23.3 | 21.9 | 20.3 | 18.6 | 16.8 | 14.7 | 12.2 |

| 33 | 32.1 | 31.1 | 30.1 | 29 | 28 | 26.8 | 25.6 | 24.2 | 22.9 | 21.3 | 19.6 | 17.6 | 15.6 | 13 |

| 34 | 33.1 | 32.1 | 31.1 | 29.5 | 29 | 27.7 | 26.5 | 25.2 | 23.8 | 22.2 | 20.5 | 18.6 | 16.5 | 13.9 |

| 35 | 34.1 | 33.1 | 32.1 | 31 | 29.9 | 28.7 | 27.5 | 26.2 | 24.6 | 23.1 | 21.4 | 19.5 | 17.4 | 14.9 |

| 36 | 35.18 | 34.05 | 33.1 | 32 | 30.9 | 29.7 | 28.4 | 27 | 25.7 | 24 | 22.2 | 20.3 | 18.1 | 15.7 |

| 37 | 36.2 | 35.2 | 34.05 | 33 | 31.8 | 30.7 | 29.5 | 27.9 | 26.5 | 24.9 | 23.2 | 21.2 | 19.2 | 16.6 |

| 38 | 36.95 | 36 | 35.06 | 33.9 | 32.7 | 31.5 | 30.3 | 28.9 | 27.4 | 25.8 | 23.9 | 22 | 19.9 | 17.5 |

| 39 | 36.8 | 36.2 | 34.9 | 33.8 | 32.5 | 31.2 | 29.8 | 28.3 | 26.6 | 24.9 | 23 | 20.8 | 18.1 | |

| 40 | 36.8 | 35.8 | 34.7 | 33.5 | 32.1 | 30.7 | 29.2 | 27.6 | 25.8 | 23.8 | 21.6 | 19.2 | ||

Para garantizar el funcionamiento normal de la máquina de corte por láser, es necesario realizar un mantenimiento diario.

Dado que toda la máquina-herramienta está formada por componentes extremadamente precisos, hay que tener cuidado durante el mantenimiento rutinario y seguir estrictamente todos los procedimientos de funcionamiento y mantenimiento de cada pieza.

Además, el mantenimiento debe ser realizado por personal designado y se prohíbe la manipulación brusca para evitar daños en los componentes.

Normas generales

Mantener la calidad de la máquina herramienta requiere utilizar el lubricante más adecuado para una lubricación profesional que evite problemas de funcionamiento y sus consecuencias.

Antes de la puesta en marcha, la máquina herramienta debe lubricarse a fondo siguiendo las instrucciones de lubricación.

Si la máquina herramienta no se ha utilizado durante un periodo de tiempo prolongado (por ejemplo, durante el transporte marítimo), debe comprobarse el estado de lubricación de toda la máquina herramienta.

El llenado de aceite y la salida de descarga no deben abrirse más de lo previsto y deben mantenerse limpios.

Para limpiar las ranuras de aceite y los puntos de lubricación sólo debe utilizarse un paño sin fibras. No deben utilizarse lana de desecho, queroseno ni gasolina.

En su lugar, se debe utilizar aceite lubricante líquido ("aceite lubricante de chorro") para el eje principal.

Sintético aceite lubricante no debe mezclarse con aceite mineral ni con aceite sintético de otros fabricantes, ni siquiera con aceite sintético de las mismas características de otros fabricantes.

El aceite usado sólo debe vaciarse cuando la turbina esté en estado de calentamiento.

Debe prestarse especial atención a la eliminación segura del aceite usado.

Limpieza: Todo el equipo debe limpiarse a fondo a intervalos especificados. La suciedad puede fregarse o eliminarse con un aspirador industrial.

Aviso de seguridad: La máquina herramienta debe apagarse utilizando el interruptor principal durante el mantenimiento y deben seguirse estrictamente los requisitos de seguridad para evitar accidentes.

La siguiente es una lista de piezas de repuesto de mantenimiento comunes que los usuarios deben preparar:

Mantenimiento de rutas y servicio de equipos periféricos

Consulte las instrucciones de funcionamiento correspondientes para el mantenimiento de ruta de la máquina enfriadora de agua, la fuente láser y otros equipos periféricos, y la siguiente es sólo una descripción general.

1) Mantenimiento y servicio del enfriador de agua

La información de mantenimiento y servicio para la enfriadora de agua ya se ha proporcionado anteriormente y no se repetirá aquí. Es importante realizar el mantenimiento rutinario de todos los tipos de enfriadoras de agua de acuerdo con las instrucciones de mantenimiento correspondientes. Las siguientes instrucciones de mantenimiento para un enfriador de agua específico pueden utilizarse como referencia.

| Período de mantenimiento | Contenido del mantenimiento | Objetivo de mantenimiento |

|---|---|---|

| Todos los días | 1. Compruebe si la temperatura de la máquina enfriadora de agua está ajustada normalmente (temperatura ajustada 20±1℃). | Asegúrese de que la temperatura del agua de refrigeración suministrada para el láser es normal. |

| 2. Comprobar si el sellado del circuito de agua de la máquina enfriadora de agua, la temperatura del agua y la presión del agua cumplen los requisitos. | Garantizar el funcionamiento normal de los equipos y evitar fugas de agua | |

| 3. Mantener el entorno de trabajo de la máquina enfriadora de agua seco, limpio y sin corrientes de aire. | Hacer bueno para el excelente funcionamiento de la máquina de enfriamiento de agua | |

| Todos los meses | 1. La suciedad de la superficie de la máquina enfriadora de agua se limpiará con detergente suave o jabones de alta calidad en lugar de benceno, ácidos, polvo abrasivo, cepillo de acero o agua caliente. | Mantener limpia la superficie de la máquina enfriadora de agua |

| 2. Compruebe si el condensador está obstruido por suciedad y limpie la suciedad del condensador con aire comprimido o un cepillo. | Garantizar el funcionamiento normal del condensador | |

| 3. Limpie la red del filtro de aire: 3.1 Abra el panel de la unidad que sujeta la red del filtro de aire, tire de él hacia arriba y extráigalo. 3.2 El polvo de la red filtrante puede limpiarse con aspiradora, pistola de aire comprimido y cepillo. Si la red filtrante está húmeda después de la limpieza, se sacudirá para que se seque antes de volver a instalarla. 3.3 Periodo de limpieza: una vez cada quince días. Por favor, haga la limpieza de vez en cuando en caso de suciedad grave. | Evitar que una mala disipación del calor provoque una mala refrigeración y queme la bomba de agua y el compresor. | |

| 4. Compruebe la calidad del agua del depósito de agua y haga un seguimiento | Sólo una buena calidad del agua puede garantizar el funcionamiento normal del láser | |

| 5. Compruebe si hay fugas de agua en la tubería de la máquina enfriadora de agua. | Asegúrese de que la máquina enfriadora de agua no presenta ningún fenómeno de fuga de agua. | |

| Cada 3 meses | 1. Compruebe los componentes eléctricos (como interruptores y terminales de conexión) y límpielos con un paño. | Mantenga limpia la superficie de las piezas eléctricas de la máquina enfriadora de agua para prolongar su vida útil. |