¿Se ha planteado alguna vez cómo los intrincados procesos de fabricación de chapas metálicas dan forma a nuestros productos cotidianos? Este artículo se sumerge en técnicas esenciales como el plegado, el cizallado y la soldadura, descubriendo los métodos y principios que garantizan la calidad y la eficiencia en la fabricación. Al comprender estos procesos, obtendrá información para optimizar la producción y reducir los errores, mejorando en última instancia sus habilidades técnicas y los resultados de sus proyectos. Explore el fascinante mundo de la fabricación de chapas metálicas y descubra cómo el dominio de estas técnicas puede revolucionar su enfoque de la ingeniería.

Las técnicas empleadas en la fabricación de piezas de chapa metálica tienen sus propias características.

El estudio y la comprensión de estas técnicas pueden mejorar las habilidades de los técnicos en fabricación de chapa metálica, lo que conduce al diseño de procesos y planes de fabricación más optimizados.

Dadas las limitaciones del equipo existente y la estructura del producto, es importante optimizar la estructura desde el punto de vista del proceso. La principal responsabilidad de un chapa metálica tecnólogo es desarrollar el método de proceso más eficaz teniendo en cuenta la eficiencia de la producción y la coordinación flexible.

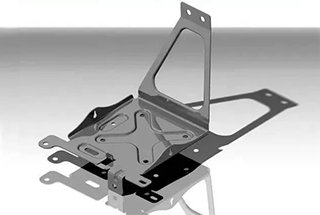

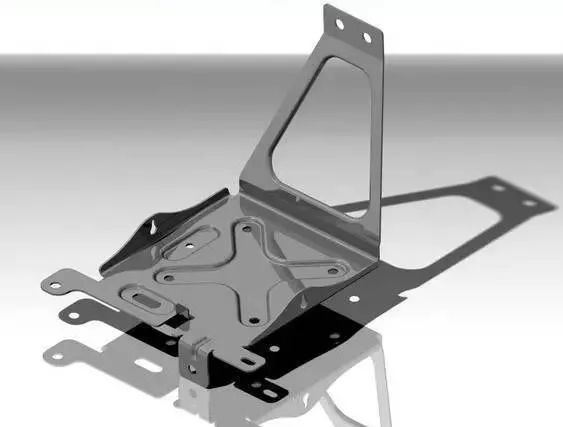

Las piezas de chapa metálica poseen características únicas, como ser finas y fáciles de conformar.

Gracias a la soldadura, el ensamblaje y el remachado, es posible crear componentes multiestructurados.

Sin embargo, estas mismas características también pueden dar lugar a deformaciones durante la fabricación, como flexión, torsión y deformaciones cóncavas o convexas, que pueden afectar al tamaño o la forma del componente y causar problemas de calidad.

El proceso de producción de piezas de chapa metálica tiene sus propios principios, que permiten ajustar con flexibilidad la secuencia de fabricación en función del equipo y la mano de obra disponibles. Seleccionando el proceso tecnológicoes posible prevenir y resolver eficazmente este tipo de problemas.

El desarrollo de una ruta tecnológica debe tener en cuenta tanto la forma del producto como el equipo de procesamiento existente en la empresa para cumplir los requisitos de calidad del producto y lograr el máximo beneficio económico.

Los principios generales para crear una técnica de fabricación son los siguientes:

⑴ Cumplir los requisitos de calidad del producto.

⑵ La técnica de fabricación es económicamente viable.

⑶ Proporcionar optimización para los procesos posteriores.

⑷ Tratamiento cómodo

El personal técnico debe tener en cuenta la calidad del producto tanto desde el punto de vista funcional como estético, así como su conocimiento de las capacidades de procesamiento del equipo.

Al preparar una técnica, es importante tener en cuenta el error global de integración de la máquina, optimizar los métodos de procesamiento del producto para reducir las dificultades y establecer una ruta tecnológica relativamente estable para la producción por lotes.

La coordinación del error acumulado es un reflejo exhaustivo de la tolerancia acumulada del producto, y es necesario asignar las tolerancias correspondientes durante el análisis del proceso para garantizar que el error acumulado se encuentra dentro de un rango aceptable.

Por ejemplo, el armario de control eléctrico de CA es un producto típico que requiere una cuidadosa consideración de la coordinación de errores acumulativos.

El armario de control eléctrico de CA puede transformarse en un armario de montaje o en un armario de soldadura.

El montaje del armario de montaje es común y suele constar de un marco superior, un marco inferior, un poste vertical, una puerta delantera, una puerta trasera y una puerta lateral (tablero).

Si estos componentes están bien fabricados, se garantizará la calidad del armario.

Normalmente, los clientes tienen ciertos requisitos para el tamaño total del armario después del montaje, con el requisito de que el error de tamaño de las dimensiones diagonales X1 y X2, X3 y X4 debe ser inferior a 2 mm.

En función de las condiciones de instalación, los clientes tienen control sobre la anchura de L3, pero no hay requisitos estrictos para la altura y el grosor. Esto se debe a que el diseño del armario por parte del cliente suele utilizar la forma de la carrocería para determinar el tamaño necesario, sin tener en cuenta el grosor de la película de revestimiento, lo que puede provocar errores de tamaño en las dimensiones del armario tras la pulverización y el montaje.

Por lo tanto, es necesario ajustar la cantidad de pulverización y cobertura en cada componente para cumplir con la anchura de L3, garantizando al mismo tiempo las dimensiones L1 y L2.

Normalmente, el bastidor superior, el bastidor inferior y la columna se ajustan en función de los requisitos, con diferentes ajustes para diferentes conjuntos.

La puerta delantera y la puerta lateral suelen empotrarse durante la instalación en el dintel superior e inferior de la puerta, lo que provoca que las dimensiones del contorno tengan generalmente una desviación negativa.

El margen de recubrimiento debe ajustarse en función del tipo de pulverización. Teniendo en cuenta la holgura de montaje y otros factores, la tolerancia de pulverización debe reajustarse para controlar la desviación de tamaño (para el tablón de la puerta, debe dejarse una tolerancia de capa de recubrimiento de 0,5 a 1 mm después de tener en cuenta la desviación negativa).

La optimización del método de transformación implica ajustar la secuencia de transformación o mejorar el proceso, lo que puede demostrarse con un ejemplo sencillo.

Si un panel de puerta requiere expansión, tanto la calidad como el tiempo pueden tenerse en cuenta en el procesamiento de una sola pieza.

El proceso de fabricación típico es el siguiente:

Corte mediante cizalla → Perforación de la forma y del orificio interior → Doblado mediante prensa plegadora → Esquinas de soldadura

Este proceso ahorra tiempo y esfuerzo, pero en la producción en serie aumenta el desgaste de la herramienta de corte y aumenta considerablemente los costes de mantenimiento de la máquina. Además, un pequeño error de programación puede causar daños irreparables.

Dado que la zona perfilada de este tipo de puerta se utiliza para instalar el tirador, una solución comúnmente adoptada para producir en serie este tipo de paneles de puerta es:

Corte con cizalla (corte por separado para el tope de tres puertas) → Perforación del orificio interior → Entallado de las esquinas → Doblado con prensa plegadora → Soldadura de las esquinas y del tope de tres puertas.

Este proceso mejorado no sólo ahorra materias primas y costes de mantenimiento de los equipos, sino que también reduce significativamente la tasa de errores en la programación.

La estabilidad de la elección de la ruta de proceso debe alinearse con el lote de producción, ya que la elección de las rutas de proceso puede variar en función de los cambios en la producción. La fase de desarrollo se centra en la validación de la estructura general del producto y su procesamiento oportuno, y es menos sensible a coste de fabricaciónmientras que la producción de lotes pequeños se centra en validar el proceso, optimizar las estructuras individuales y preparar una cantidad moderada de moldes.

En la producción de lotes pequeños, el coste es la máxima prioridad y el proceso se optimiza al máximo para ahorrar costes.

Por ejemplo, considere el soporte de ángulo pequeño:

TécnicaⅠ: Corte mediante cizalla → Doblado mediante prensa plegadora → Punzonado y roscado para marcas.

TécnicaⅡ: Corte mediante cizalla (las piezas pueden fusionarse) → Perforación del orificio inferior → Corte en piezas individuales → Doblado mediante plegadora → Golpeado

TécnicaⅢ: Hacer un molde para la fabricación

Tras comparar estas tres vías tecnológicas, se observa que las tres opciones responden eficazmente a las necesidades del cliente, pero cada una tiene sus propios puntos fuertes.

TécnicaⅠ

Requiere mucha mano de obra y consume mucho tiempo (debido al punzonado y roscado de las marcas), lo que provoca importantes pérdidas en el proceso. Solo es adecuado para la fabricación de un solo producto y no se recomienda para la producción a granel.

TécnicaⅡ

Utiliza más máquinas herramienta, es más rápido y puede producir varias piezas a la vez. Es adecuado para la producción de lotes medianos y pequeños, pero el proceso de corte puede provocar pequeños desplazamientos en los orificios.

TécnicaⅢ

Es adecuado para la producción en serie, ya que se basa en el uso de un molde adecuado, lo que ahorra tiempo y esfuerzo.

La elección de la técnica de fabricación está estrechamente ligada al impacto de la pérdida de procesamiento y la producción por lotes, y debe hacerse sobre la base de una consideración exhaustiva de diversos factores. La elección del plan de fabricación adecuado es especialmente importante dadas las diferentes condiciones de producción.

La tecnología de procesamiento de piezas de chapa es un tema complejo.

Este post ofrece una breve visión general de los principios básicos de la configuración de una técnica de fabricación de piezas de chapa metálica en general, con el objetivo de identificar el método básico para configurar una técnica de fabricación.

En conclusión, como ingenieros, es importante adoptar un enfoque consciente de los costes, tenerlos en cuenta a lo largo de todo el proceso y ver el entorno del proceso desde una perspectiva integral y global.