¿Alguna vez se ha preguntado por el fascinante mundo de la estampación metálica? En esta entrada del blog, nos embarcaremos en un apasionante viaje para explorar los entresijos de este proceso de fabricación esencial. Como ingeniero mecánico experimentado, le guiaré a través de los conceptos clave, compartiendo valiosas ideas y ejemplos del mundo real. Prepárese para descubrir cómo la estampación metálica da forma a nuestra vida cotidiana y conozca los secretos de su notable eficacia y versatilidad.

La estampación metálica es un proceso de fabricación de gran volumen que transforma chapas metálicas planas en formas específicas utilizando fuerzas mecánicas. Esta versátil técnica es crucial en diversas industrias, como la automovilística, la aeroespacial, la electrónica y la producción de bienes de consumo. El proceso consta de varios componentes y etapas clave:

¿Qué es la estampación?

El estampado, también conocido como prensado, es un proceso de fabricación en el que láminas planas de metal o materiales no metálicos se conforman con formas específicas utilizando herramientas y equipos especializados. Este proceso suele producirse a temperatura ambiente, lo que lo distingue como una técnica de conformado en frío. La definición de estampación puede articularse de la siguiente manera:

A temperatura ambiente, una chapa metálica (o no metálica) se somete a una fuerza controlada mediante una prensa de estampación y una matriz de precisión. Esta acción induce la separación del material o la deformación plástica, lo que da lugar a componentes con formas, dimensiones y propiedades mecánicas predeterminadas.

Los aspectos clave del proceso de estampación incluyen:

Temperatura: El estampado se realiza predominantemente a temperatura ambiente, lo que lo clasifica como un proceso de trabajo en frío. Esto elimina la necesidad de calentamiento, lo que mejora la eficiencia energética y la manipulación de materiales.

Materia prima: La principal pieza de trabajo en el estampado es la chapa, normalmente metálica, lo que le ha valido el término alternativo de "estampado de chapa". Los materiales más comunes son el acero, el aluminio, el latón y diversas aleaciones.

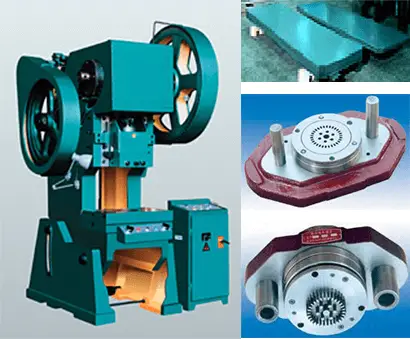

Equipamiento y utillaje: El estampado requiere tres componentes esenciales:

Mecanismo de deformación: El estampado se basa en la deformación plástica, en la que el material se somete a un esfuerzo superior a su límite elástico pero inferior a su resistencia a la tracción. Esto permite un cambio de forma permanente sin que el material falle.

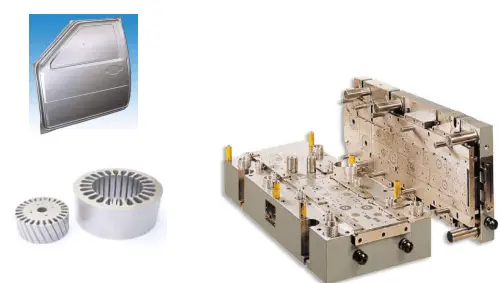

Versatilidad: El estampado puede producir una amplia gama de piezas, desde simples arandelas planas hasta complejos paneles de carrocería de automóvil, mediante diversas operaciones como el troquelado, la perforación, el doblado y la embutición profunda.

Eficacia de la producción: El estampado es especialmente adecuado para la producción de grandes volúmenes, ya que ofrece tiempos de ciclo rápidos y una calidad constante de las piezas cuando se utiliza el utillaje y el funcionamiento adecuados.

Características y aplicaciones de la estampación metálica:

(1) Alta productividad con un funcionamiento racionalizado, lo que facilita la mecanización sin fisuras y la integración de la automatización.

(2) Precisión dimensional excepcional y consistencia superior entre piezas, lo que garantiza una intercambiabilidad óptima.

(3) Impresionantes índices de utilización del material, que suelen oscilar entre 70% y 85%, con algunos procesos avanzados que alcanzan una eficiencia de hasta 95%.

(4) Capacidad para producir geometrías complejas que resultan difíciles o imposibles con los métodos de mecanizado convencionales, como componentes embutidos de paredes finas con características intrincadas.

(5) Permite fabricar piezas ligeras con una excelente relación rigidez-peso y una elevada integridad estructural.

(6) El proceso de conformado en frío elimina la necesidad de calentamiento, lo que supone un ahorro de energía y una calidad de acabado superficial superior.

(7) Reducción significativa de los costes por unidad en escenarios de producción de gran volumen.

Estos atributos posicionan al estampado metálico como un proceso de fabricación excepcionalmente versátil, que combina alta calidad, eficiencia, ahorro energético y rentabilidad de una manera incomparable con otros métodos alternativos de trabajo del metal.

En consecuencia, la estampación metálica encuentra amplias aplicaciones en diversas industrias. En los sectores de la automoción y la maquinaria agrícola, los componentes estampados constituyen entre 60% y 70% de las piezas. Del mismo modo, la industria de la instrumentación y la medición recurre a la estampación para fabricar entre 60% y 70% de sus componentes. El proceso es igualmente frecuente en la producción de una amplia gama de utensilios de cocina de acero inoxidable y artículos de uso diario.

La versatilidad de la estampación metálica abarca una impresionante gama de aplicaciones, desde componentes electrónicos en miniatura y punteros de instrumentos de precisión hasta paneles de carrocería y vigas estructurales de automóviles a gran escala. Incluso en la industria aeroespacial se fabrican componentes críticos como revestimientos de aviones mediante técnicas avanzadas de estampación. Esta amplitud de aplicaciones subraya la adaptabilidad del proceso a los diversos requisitos de escala y complejidad de múltiples sectores.

Desventajas de la estampación

El ciclo de fabricación de moldes es largo y el coste elevado. Porque utiliza métodos y medios de procesamiento tradicionales y materiales de molde tradicionales.

Sin embargo, con la llegada de la tecnología avanzada de procesamiento de moldes y los materiales de molde no tradicionales, esta deficiencia puede superarse gradualmente.

Como por ejemplo:

En resumen, la industria del molde es la industria básica de un país, el nivel de diseño de moldes y fabricación de moldes se ha convertido en una medida del nivel de fabricación de productos en un país.

Los países desarrollados conceden gran importancia al desarrollo de moldes.

Japón cree que "el molde es la fuerza motriz para entrar en una sociedad rica";

Alemania: "el emperador de la industria metalúrgica";

Rumanía: "el molde es Golden Touch"; el molde se considera una piedra en la industria internacional de la arena.

Sin embargo, aquí también se incluyen los mohos, matrices de forja, matrices de fundición a presión, moldes de caucho, moldes de alimentos, moldes de materiales de construcción, etc., pero actualmente las matrices en frío y los moldes de plástico son los más utilizados, representando cada uno de ellos alrededor de 40%.

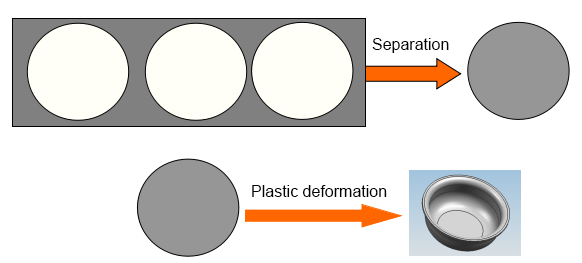

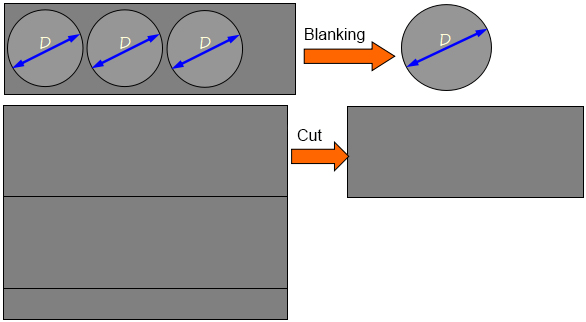

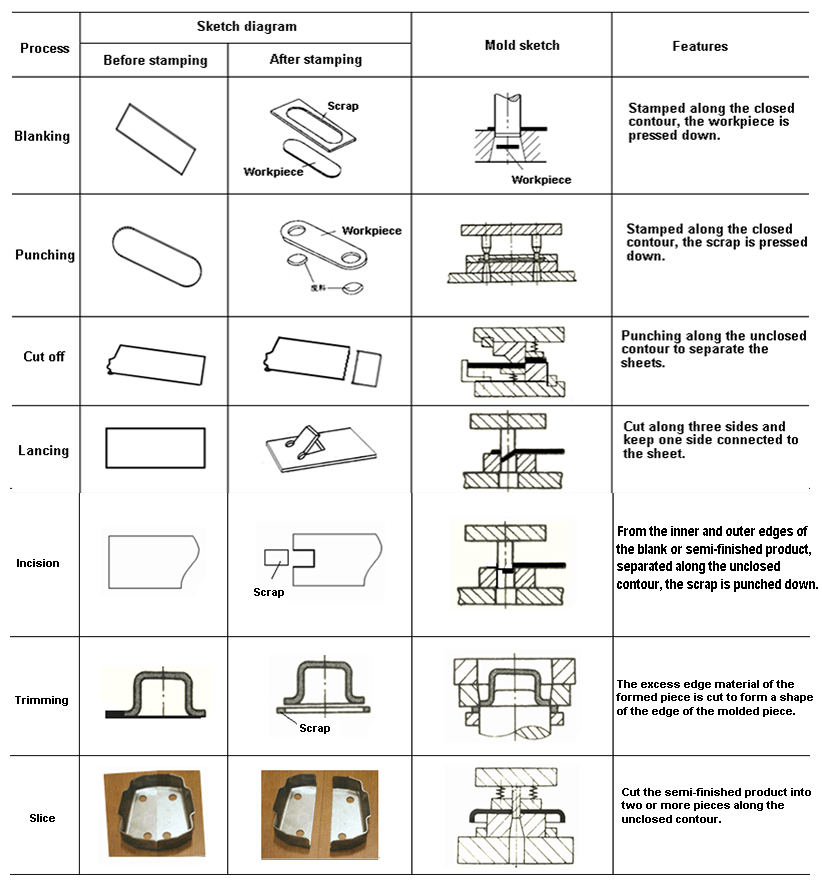

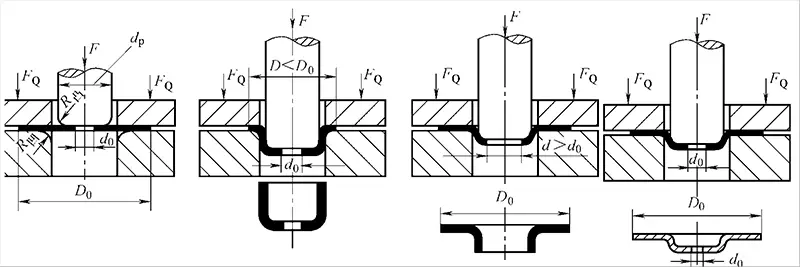

(1)Proceso de separación

Durante la estampación, el material que se va a procesar es deformado por una fuerza externa.

Cuando el esfuerzo cortante del material en la zona de deformación alcanza la resistencia al cizallamiento del material, éste se cizalla y se separa para formar una pieza de una forma y un tamaño determinados.

El proceso de separación incluye principalmente el corte, el punzonado, borrado, entallar, rebanar, etc.

El proceso de separación se indica a continuación:

La separación se produce pero no cambia la forma del espacio.

Cuadro 1-1 Proceso de separación

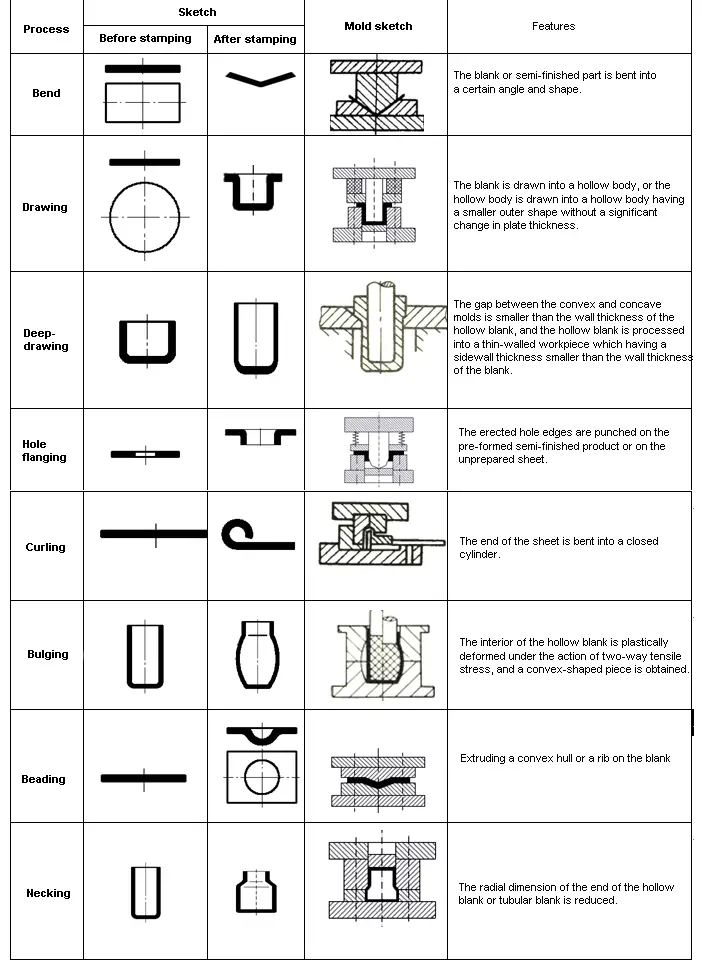

(2)Conformado de metales proceso

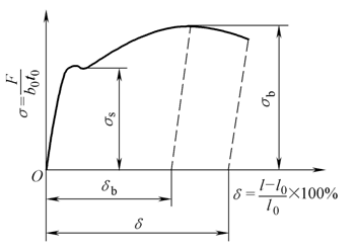

Durante la estampación, el material bajo la acción de la fuerza externa, la tensión equivalente del material en la zona de deformación alcanza el límite de fluencia σs del material, pero no alcanza el límite de resistencia σb, por lo que el material sólo se deforma plásticamente, obteniéndose así piezas de forma y tamaño determinados.

El proceso de conformado incluye principalmente el doblado, la embutición profunda, el torneado, la contracción, el abombado, etc.

El proceso de conformado es el siguiente:

Sólo cambia la forma de la pieza en bruto, no se produce ninguna separación.

Tabla 1-2 Proceso de conformado

Requisitos básicos para la estampación en hojas

Satisfacer los requisitos de rendimiento es lo primero, y cumple los requisitos del proceso de estampación en la medida de lo posible sin dejar de cumplir los requisitos de rendimiento.

1.3.1 Requisitos del proceso para materiales de estampación

1.Rendimiento de conformado por estampación

El rendimiento del conformado por estampación se refiere a la capacidad de la chapa para adaptarse al proceso de estampación.

Dos tipos de inestabilidad:

El primero es como el fenómeno de necking en la prueba de tracción del acero de bajo carbono, y el segundo es el fenómeno de inestabilidad de la barra de presión.

Por lo tanto, existe un límite de conformado, que se divide en un límite de conformado global y un límite de conformado local. Cuanto mayor sea el límite de conformado, mejor será el rendimiento de conformado de la prensa.

¿Cómo medir el rendimiento de conformado de la chapa?

(1) La resistencia a la fisuración se refiere a la capacidad de una chapa para resistir los daños durante la deformación.

(2) La pegajosidad se refiere a la capacidad de la lámina para ajustarse a la forma del molde durante el proceso de conformado a presión.

(3) La conformabilidad se refiere a la capacidad de una pieza para conservar su forma en el molde tras el desmoldeo.

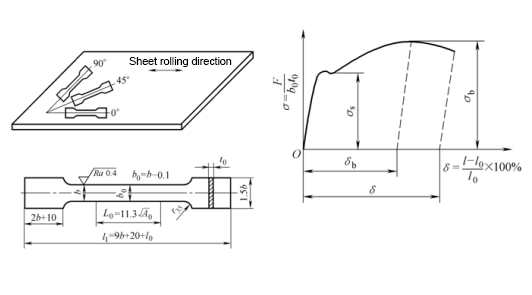

Las propiedades de conformado por estampación de la chapa pueden medirse mediante las propiedades mecánicas de la chapa. Las propiedades mecánicas pueden obtenerse mediante experimentos.

Conformado de chapa método de ensayo de rendimiento:

(1) Método de ensayo directo

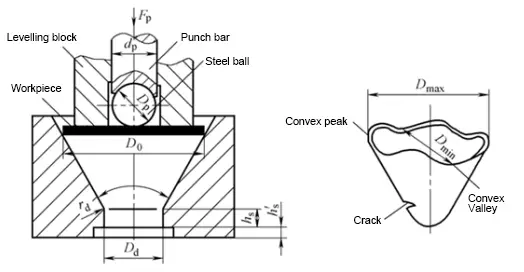

Como la prueba de la copa cónica(GB/T 15825.6-2008)

(2) Método de ensayo indirecto

Como el ensayo de tracción de acero con bajo contenido en carbono, etc.

Indicadores mecánicos que afectan a las propiedades de conformado en prensa

(1) Alargamiento total δ y alargamiento uniforme δb

δ es bueno → Permite una gran deformación plástica.

(2) Relación de rendimiento σs /σb

σs/σb es pequeño → buena resistencia al agrietamiento, fijación de la forma y buena moldeabilidad.

(3) Módulo de elasticidad E

Módulo elástico grande E → buena forma.

(4) Índice de endurecimiento n

n es grande → no es fácil de descifrar

(5) Relación de deformación plástica γ

γ = εb /εt es grande → Buena resistencia a la fisuración.

(6) Coeficiente de anisotropía específica de la deformación plástica

Δγ =(γ0 +γ90 - 2γ45 )/2 es grande → Cuanto más diferente sea la anisotropía.

1.3.2 Materiales de estampación y métodos de corte habituales

A.Materiales comunes de estampación

Lectura relacionada: Metales ferrosos y no ferrosos

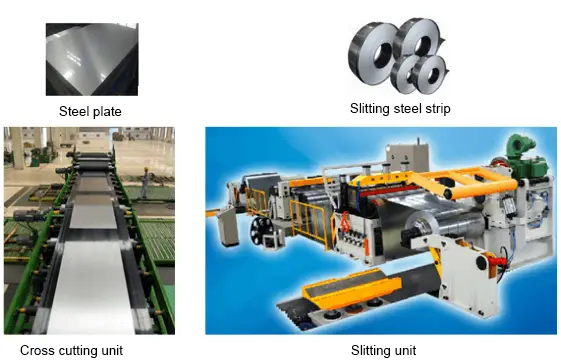

Especificaciones de la chapa: fleje de acero, chapa de acerofleje de acero cortado, etc.

Gama de tamaños de chapas y flejes de acero (GB/T708-2006)

1) El nominal espesor de la chapa de acero y el fleje de acero (incluido el fleje cortado) está comprendido entre 0,3 mm y 4,0 mm, y la chapa de acero y el acero con espesor nominal inferior a 1 mm tienen cualquier tamaño en múltiplos de 0,05 mm; el espesor nominal es superior a 1 mm. La chapa de acero y el acero tienen cualquier tamaño en múltiplos de 0,1 mm.

2) La anchura nominal de las chapas y tiras de acero oscila entre 600 mm y 2050 mm, y existen tamaños en múltiplos de 10 mm.

3) La longitud nominal de la chapa de acero está comprendida entre 1000 mm y 6000 mm, y cualquier tamaño en múltiplos de 50.

4) Según los requisitos del comprador, pueden suministrarse chapas y flejes de acero de otros tamaños mediante negociación entre el proveedor y el comprador.

(1) Cizalla corte

(2) Cizallamiento de discos

(3) Otros métodos de corte

Principio de selección de equipos de estampación:

Tipo de equipo de estampación:

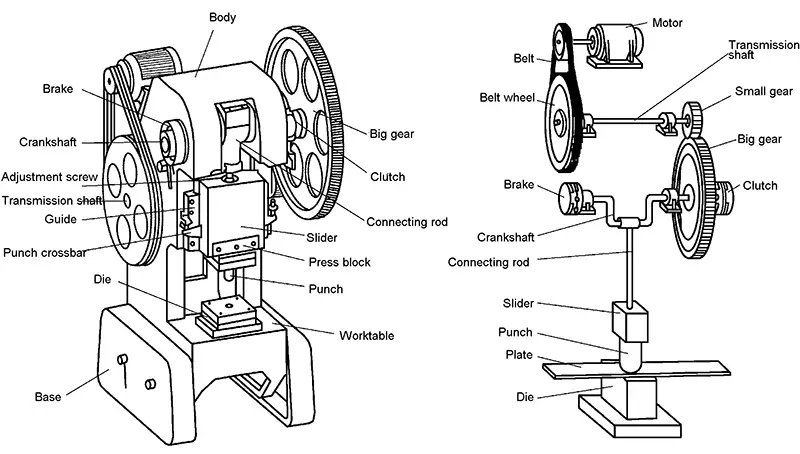

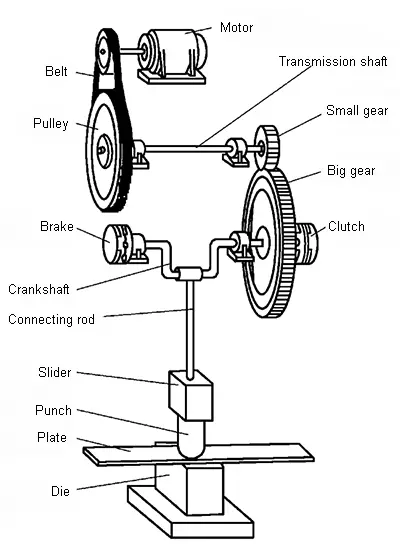

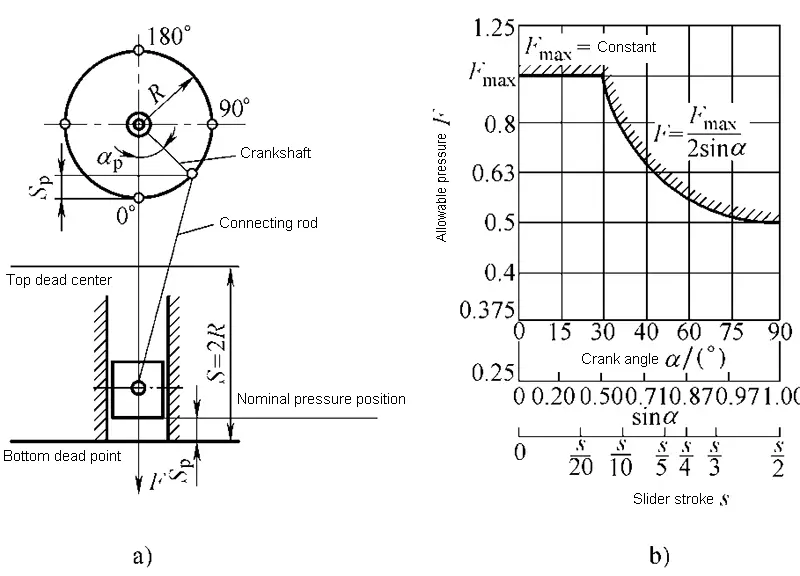

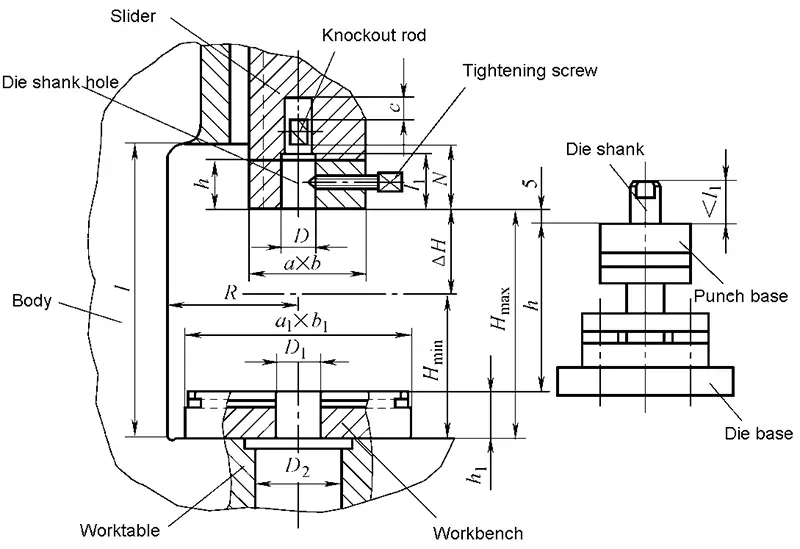

Principio de funcionamiento y componentes principales de la prensa de manivela

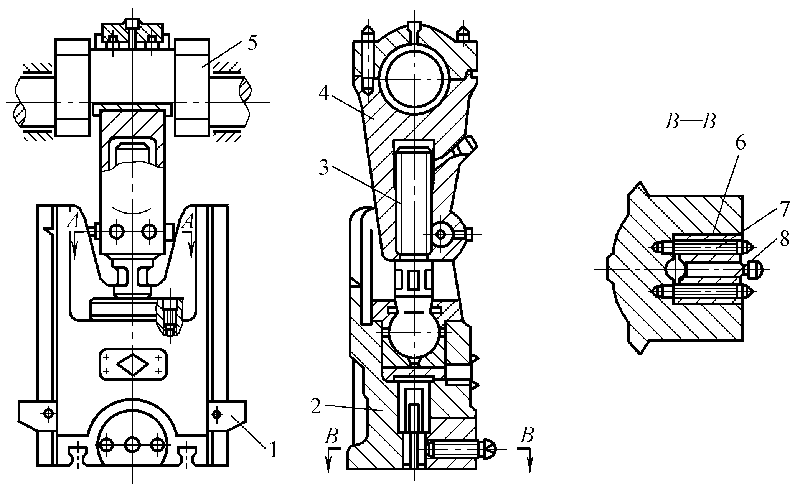

(1) Mecanismo de trabajo

Mecanismo de biela y cigüeñal: El mecanismo de biela y cigüeñal se compone de un cigüeñal, una biela y una corredera. La longitud de la biela puede ajustarse para adaptarse a diferentes tamaños de moldes.

Motor, correa, volante, engranaje, etc.

(3) Sistema operativo

Sistema de distribución de aire, embragues, frenos, cajas de control eléctrico, etc.

(4) Piezas de apoyo

Cuerpo: abierto, cerrado

(5) Sistema auxiliar

Sistema neumático, sistema de lubricación

(6) Anexos

Modelo de prensa y parámetros técnicos

(1) Modelo

1) Tipo de máquina de forja:

2) Descripción del código de la manivela JB23-63A

(2) Parámetros técnicos

Diferentes materiales tienen diferente plasticidad bajo la misma condición de deformación, y el mismo material tendrá diferente plasticidad bajo diferentes condiciones de deformación.

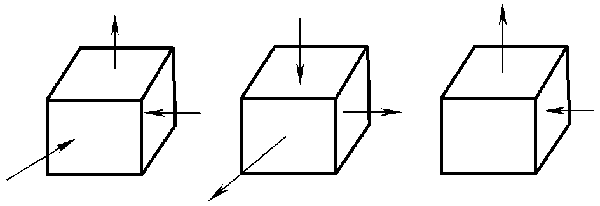

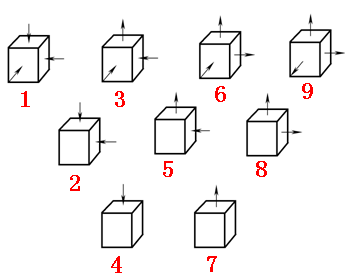

3 estados de tensión principales:

9 tipos de estados de tensiones principales:

Ahora, vamos a sumergirnos en los siguientes cuatro procesos fundamentales de estampación metálica, cada uno de los cuales desempeña un papel crucial en la fabricación moderna:

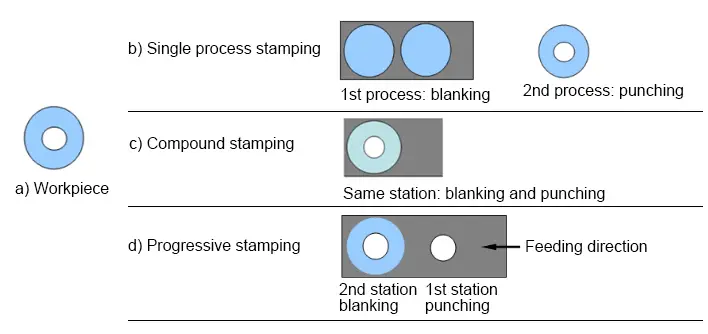

El troquelado es una operación de corte de precisión en la que una pieza plana de metal se separa de una chapa más grande. Este proceso utiliza una matriz y un punzón para crear una forma bidimensional, que a menudo sirve como paso inicial para posteriores operaciones de conformado. La pieza resultante, denominada pieza en bruto, puede ser el producto final o someterse a una transformación posterior.

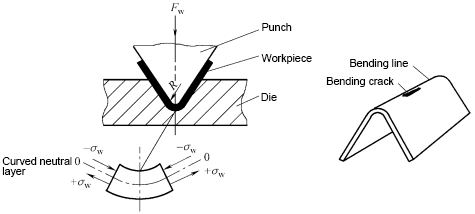

El plegado implica la deformación plástica del metal a lo largo de un eje recto, creando ángulos, formas en U o en V. En este proceso se emplean varias técnicas, como el plegado por aire, el doblado por el fondo y el acuñado, cada una de las cuales ofrece distintos niveles de precisión y control de la fuerza. La elección del método de plegado depende de factores como las propiedades del material, el ángulo de plegado deseado y el volumen de producción.

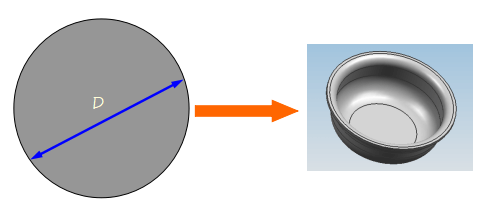

La embutición profunda es un complejo proceso de conformado que transforma una pieza metálica plana en una forma hueca tridimensional. Esta técnica se utiliza mucho en la fabricación de artículos como paneles de carrocería de automóviles, latas de bebidas y fregaderos de cocina. El proceso consiste en embutir el material en una cavidad mediante un punzón, lo que a menudo requiere varias etapas para formas complejas. Para evitar defectos como arrugas o desgarros, es fundamental tener muy en cuenta el flujo del material, la lubricación y el diseño de la matriz.

El conformado engloba una serie de operaciones que dan forma al metal sin alterar significativamente su grosor. Incluye procesos como el gofrado, el acuñado y el estirado. Las operaciones de conformado pueden crear geometrías complejas, añadir rigidez estructural o aportar características decorativas a la pieza. Técnicas avanzadas como el hidroconformado y el conformado de almohadillas de goma permiten crear formas intrincadas con una mejor distribución del material y acabado superficial.

Haga clic en el siguiente enlace para conocer todos los detalles: