¿Alguna vez se ha preguntado cómo se obtienen las formas precisas de las chapas metálicas? En este fascinante artículo, nos adentramos en el mundo del blanking, una técnica crucial en la estampación metálica. Nuestro experto ingeniero mecánico le guiará a través de los entresijos de este proceso, desde los principios básicos hasta las medidas avanzadas de control de calidad. Prepárese para descubrir la ciencia y el arte que hay detrás de la creación de componentes metálicos perfectos.

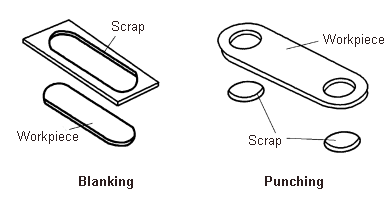

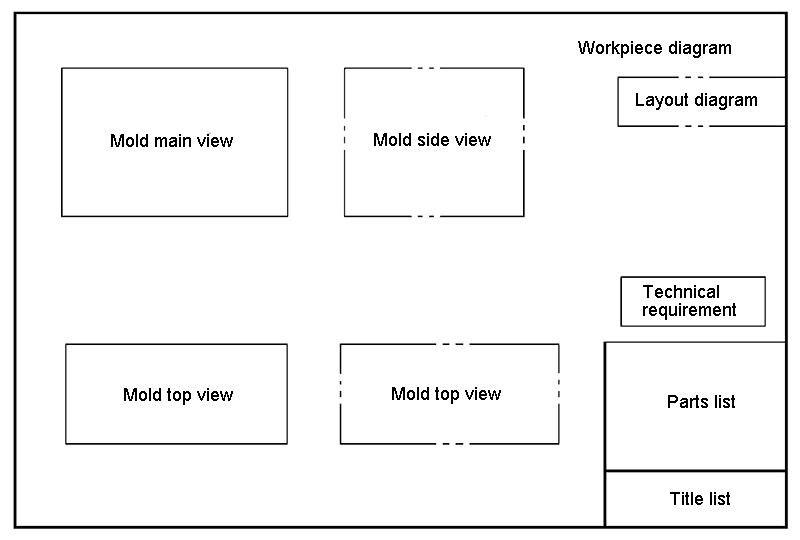

Blanking es un proceso de estampación en el que se utiliza un molde para separar una parte de una chapa de otra siguiendo una forma de contorno determinada. En términos más sencillos, el blanking consiste en utilizar un molde para separar láminas.

Señal del final del cegado: el punzón atraviesa la hoja hasta la matriz.

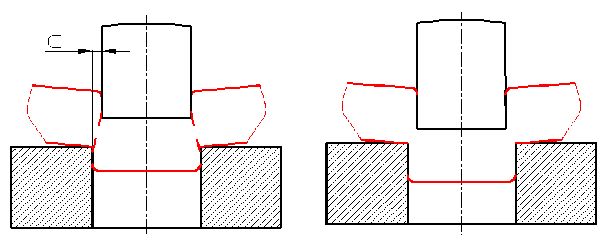

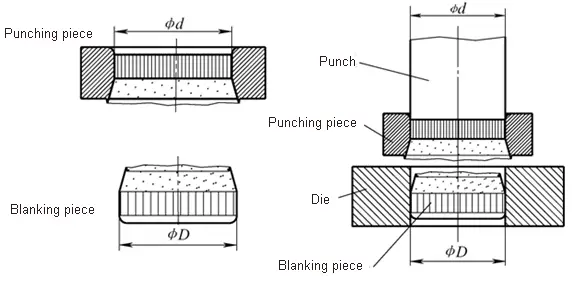

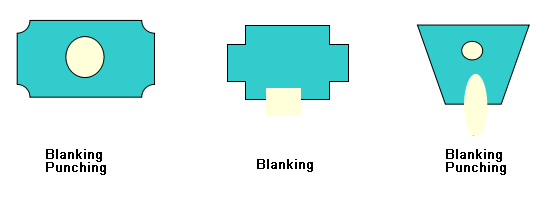

Principales procesos básicos de blanking: blanking y piercing

Tanto el troquelado como la perforación utilizan un molde para separar una parte de la lámina de otra a lo largo de un contorno cerrado.

El molde de corte se denomina troquel ciego.

Características del troquel de corte:

Clasificación de supresión

Según el diferente mecanismo de deformación del blanking, éste puede dividirse en:

En la siguiente parte nos centraremos principalmente en el blanking ordinario.

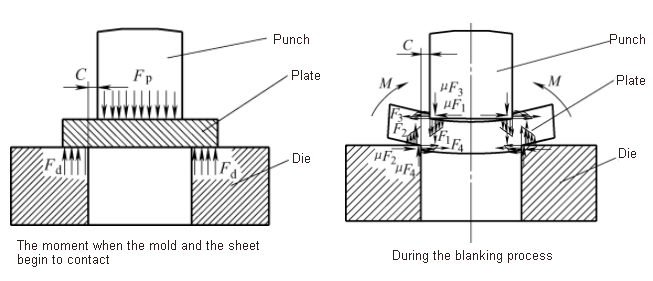

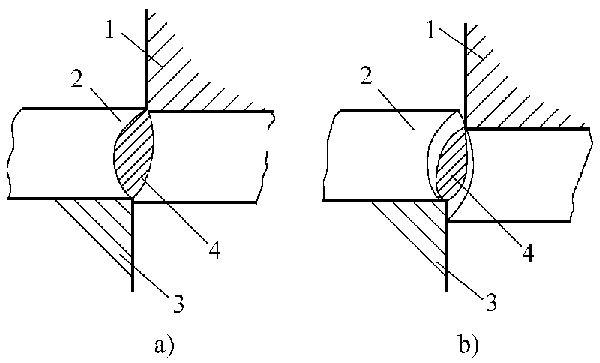

Cuando la abertura del molde es la adecuada, el proceso de deformación del blanking puede dividirse en:

La fase inicial en la que el punzón apenas toca la chapa sufre una deformación elástica.

Conclusión importante

(no considerar elástico springback)

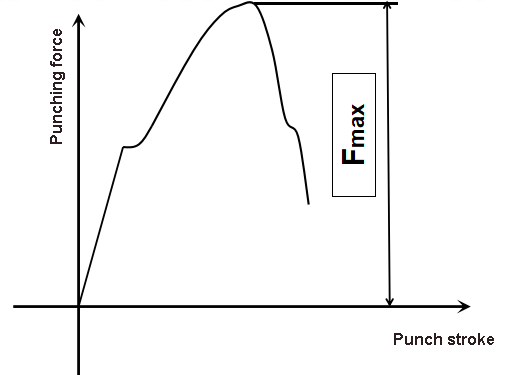

Cambio en el fuerza del obturador proceso:

La zona de deformación punzonada se encuentra en la sección del husillo de los filos de corte superior e inferior.

La calidad de las piezas de corte se refiere a:

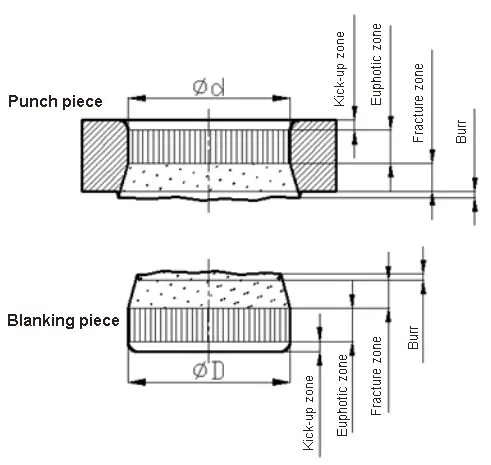

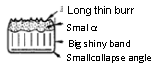

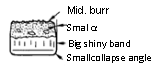

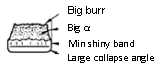

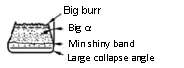

En condiciones normales, la sección de la pieza en bruto se compone de cuatro partes:

La parte de mejor calidad: banda brillante

La posición en la que se genera la rebaba: la grieta no está en la punta de la cuchilla, sino ligeramente por encima de los lados del punzón y la matriz.

(1) Influencia de propiedades del material

(2) Influencia del hueco del molde

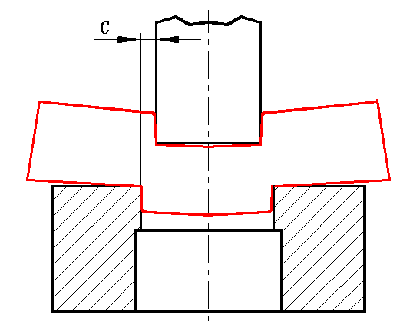

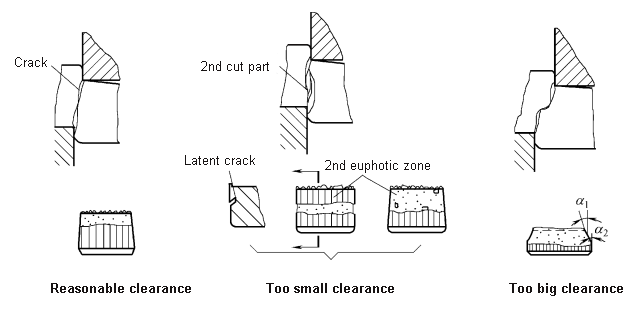

Efecto de la holgura en la fisuración por cizallamiento y la calidad de la sección.

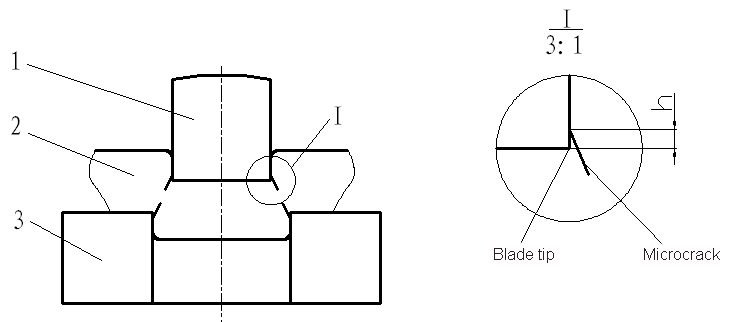

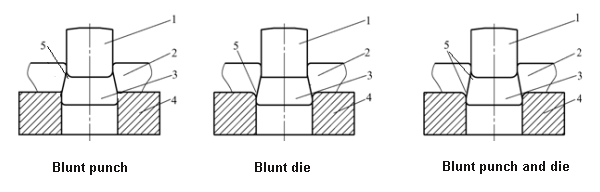

(3) Influencia del estado del borde del molde

La precisión dimensional de la pieza en bruto es la diferencia entre el tamaño real de la pieza en bruto y las dimensiones básicas del dibujo.

La diferencia incluye dos desviaciones:

Factores que influyen:

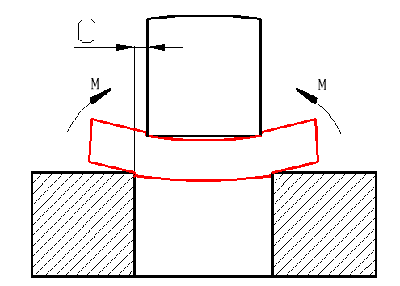

Error de forma de las piezas de corte: se refiere a defectos como alabeo, distorsión y deformación.

El alabeo se refiere a la irregularidad de las piezas troqueladas.

La deformación es causada por la extrusión debido a la perforación del borde de la pieza en bruto o la distancia del agujero es demasiado pequeña.

3.1 Diseño

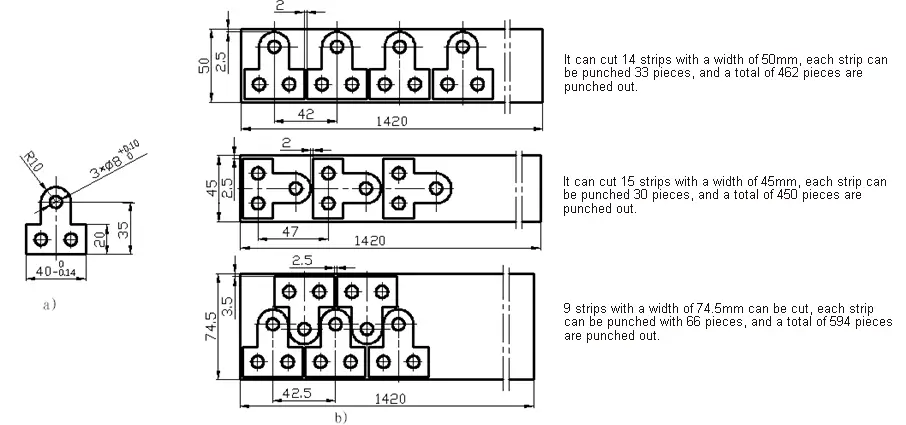

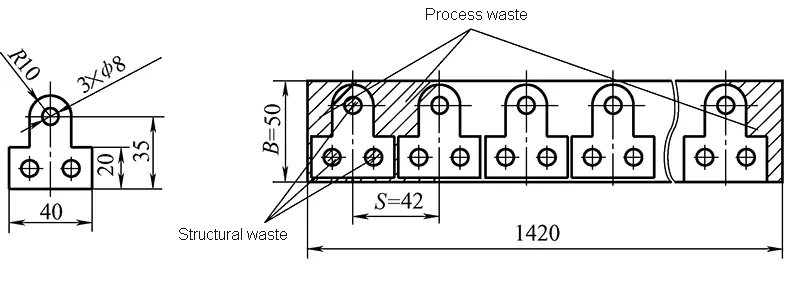

1.Disposición y utilización del material

(1) Disposición

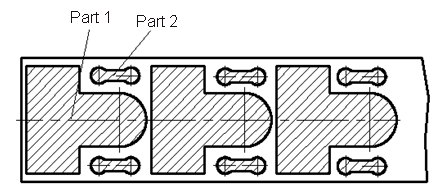

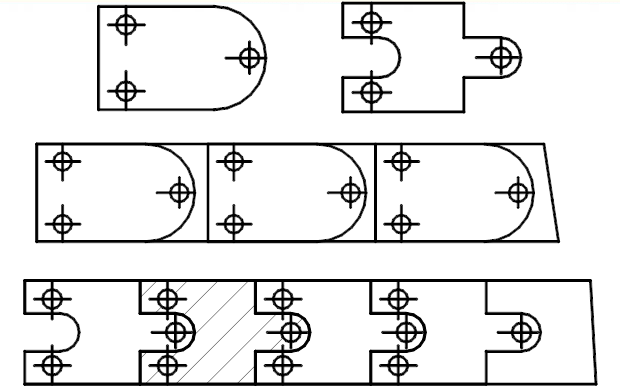

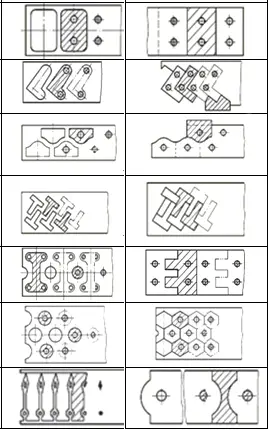

Por disposición se entiende la disposición de los troqueles en las hojas o tiras.

Disposición razonable: mejora la utilización del material, reduce los costes, garantiza la calidad del estampado y mejora la vida útil del molde.

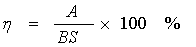

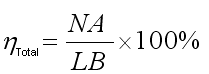

(2) Índice de utilización del material

La utilización del material es el porcentaje del área real de la pieza respecto al área del material utilizado.

Aprovechamiento del material en un solo paso:

Utilización total de material en una hoja (o tira, banda):

(3) Formas de mejorar la utilización del material

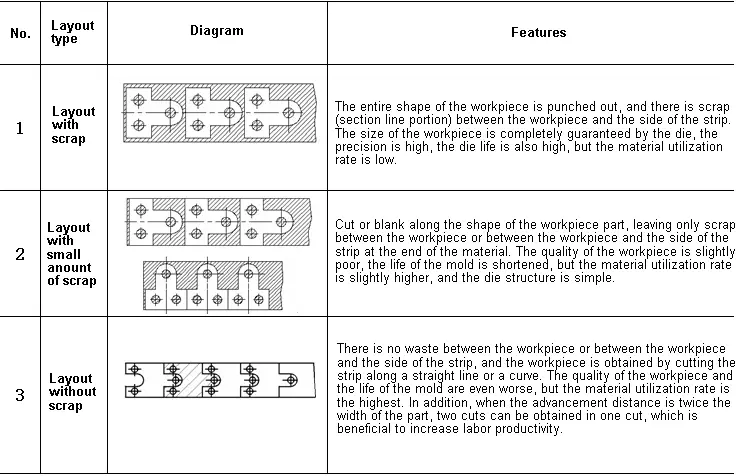

Tipo de residuos:

Medidas para reducir los residuos del proceso:

Medidas para aprovechar los residuos estructurales:

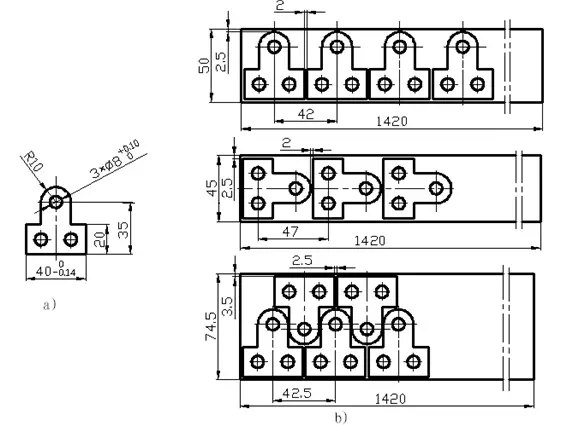

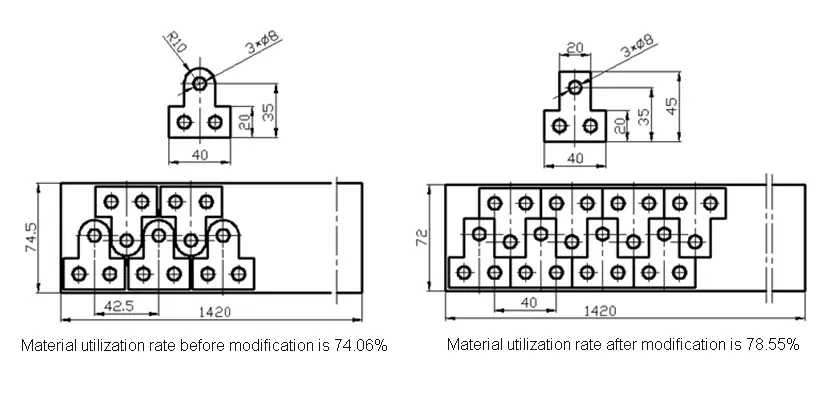

Cambiar la forma de la estructura para mejorar el aprovechamiento del material.

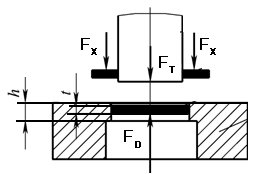

¿Qué estructura favorece más el ahorro de materiales?

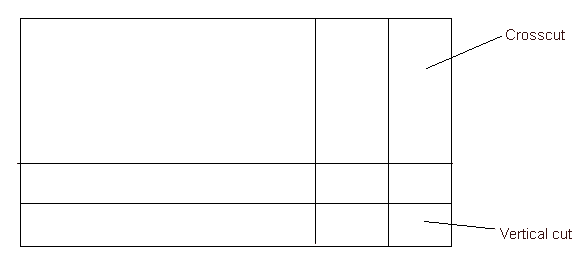

2.Tipo de diseño

Formulario

Selección del diseño:

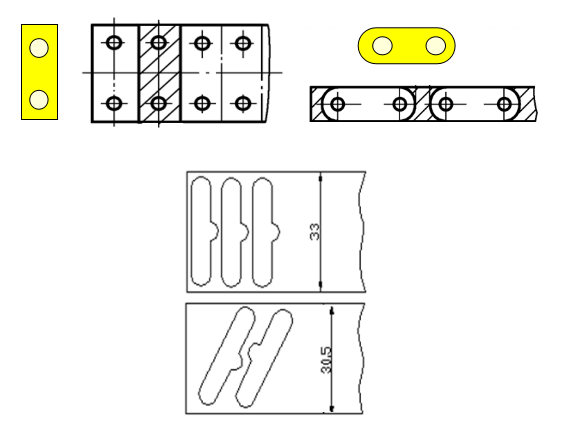

(1) Lapeado y su papel

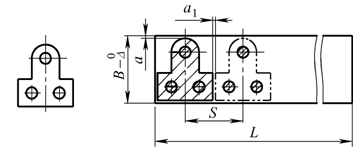

Lapeado: Es el residuo de proceso entre la pieza de trabajo y la pieza de trabajo, y entre la pieza de trabajo y el borde de la banda. Existen el lapeado a1 y el lapeado lateral a.

Función de lapeado:

Determinación del valor de lapeado:

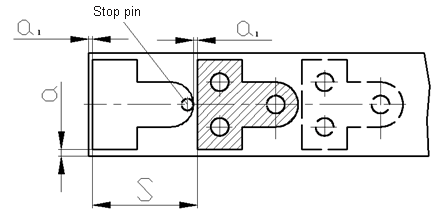

Determinación de la distancia de avance:

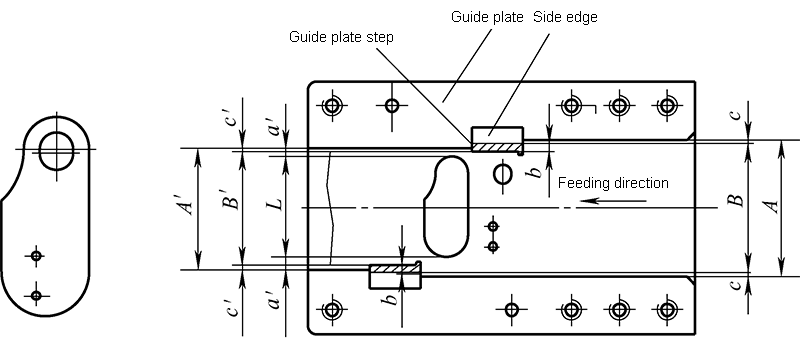

Determinación de la anchura del material:

La determinación de la anchura de la tira está relacionada con la forma en que ésta se coloca en el molde:

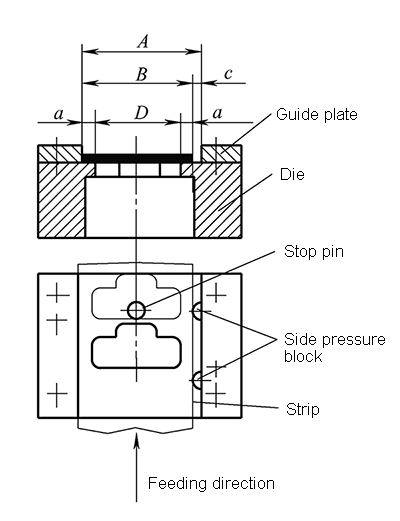

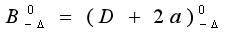

1)Determinación de la anchura de banda con dispositivo de presión lateral.

Las tiras se alimentan siempre por un lado de la placa guía, por lo que:

△-Error de corte

2)Determinación de la anchura de banda sin dispositivo de presión lateral

3)Determinación de la anchura de la banda al posicionar el borde lateral.

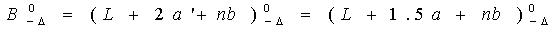

4)Método de corte

Se puede cortar vertical u horizontalmente.

Calcula ηvertical y ηhorizontal respectivamente, y elige las mayores tras compararlas.

En la producción real, también es necesario tener en cuenta la eficacia de la producción y la facilidad de manejo.

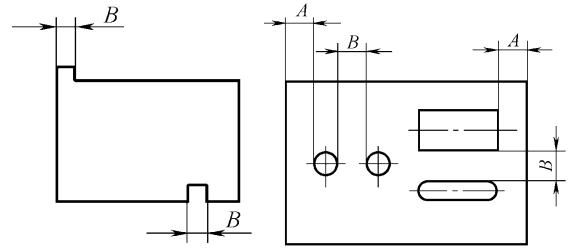

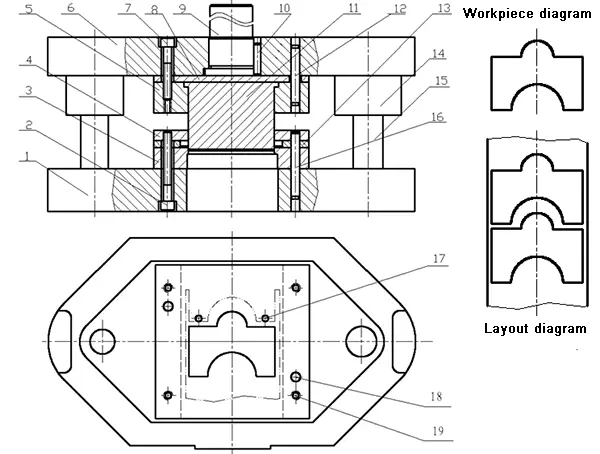

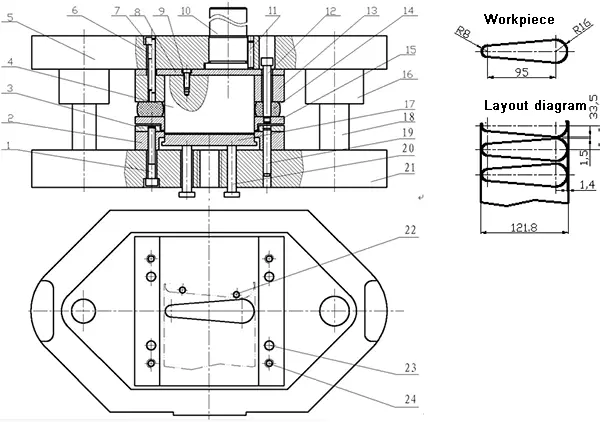

5)Dibujo del esquema de trazado

Debe marcarse un trazado completo con las dimensiones del ancho de banda, la distancia de paso S, los solapes entre las piezas y los solapes laterales. El plano de disposición suele dibujarse en la esquina superior derecha del plano general de montaje.

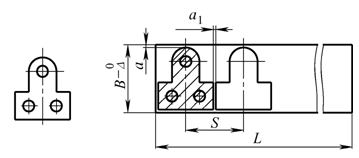

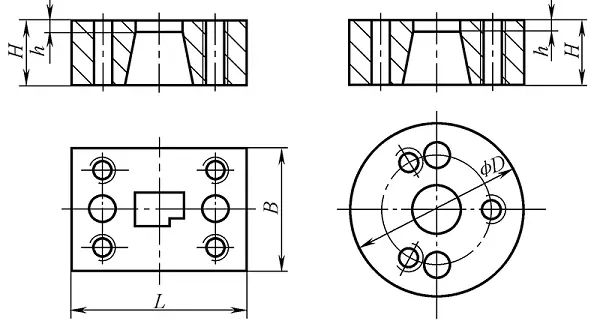

Requisitos de los planos de montaje de moldes

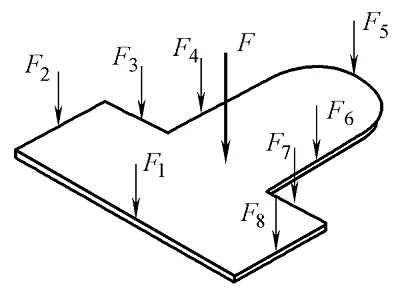

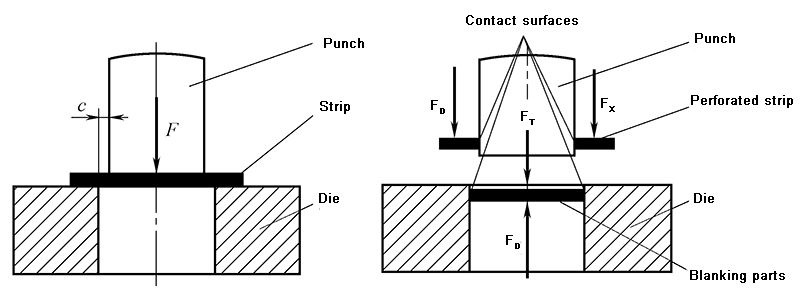

La fuerza del proceso de blanqueo incluye principalmente:

1.Cálculo de la fuerza de obturación

La fuerza de cegado se refiere a la presión necesaria durante el cegado. Se refiere al valor máximo durante el blanking.

Cuando se punzona con una matriz común de cuchilla plana, la fuerza de corte F se calcula generalmente de la siguiente manera:

Nota:

F --Fuerza de bloqueo;

L --Longitud de corte;

t --Espesor del material;

τ --Resistencia al cizallamiento del material;

K - Factor de seguridad, generalmente se toma K = 1,3

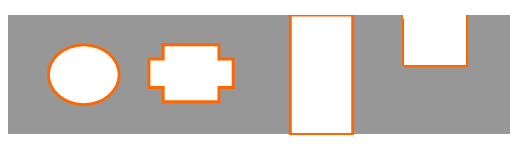

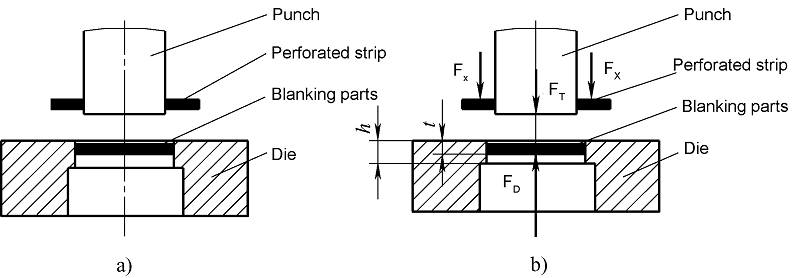

2.Cálculo de la fuerza de descarga, la fuerza de empuje y la fuerza de expulsión

Fórmula de cálculo de la fuerza de descarga, la fuerza de empuje y la fuerza de expulsión

KX、KT、KD--Coeficiente de fuerza de descarga, fuerza de empuje, fuerza de expulsión, ver la tabla siguiente;

| Grosor del material t(mm) | KX | KT | KD | |

| Acero | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.063 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Aluminio, aleación de aluminio, cobre, latón | 0.025~0.08

0.02~0.06 | 0.3~0.07

0.03~0.09 | ||

Nota: El coeficiente de fuerza de descarga KX se toma como límite superior cuando se perforan agujeros, grandes solapamientos y contornos complejos.

n--El número de piezas de corte (o recortes) en el borde de la matriz al mismo tiempo.

En la fórmula:

F-一Blanking force(N)

h--Altura de la pared del borde recto del orificio de la matriz

t--Espesor de la chapa

En fuerza de perforación en el momento del cegado es la suma de la fuerza de cegado, la fuerza de descarga y la fuerza de expulsión.

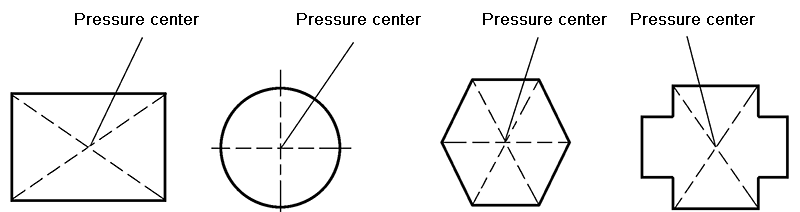

3.Cálculo del centro de presión

El centro de presión es el punto de trabajo de la fuerza resultante del estampado.

El centro simétrico de la pieza ciega tiene su centro de presión en el centro geométrico del perfil ciego.

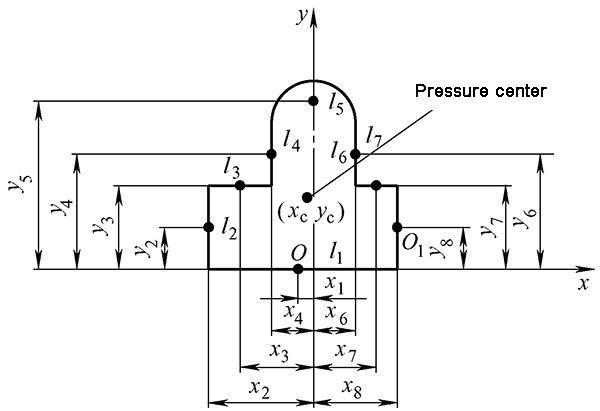

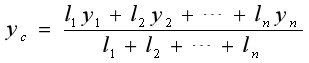

El centro de presión de troquelado de una pieza de forma compleja o de una pieza de troquelado multiconvexa puede calcularse analíticamente según el principio del equilibrio de momentos.

Cálculo del centro de presión de una pieza ciega compleja con un solo punzón

1) Dibujar proporcionalmente el contorno de la pieza de corte.

2) Establece un sistema de coordenadas rectangulares xoy.

3) El perfil de corte de la pieza de corte se descompone en una serie de segmentos de línea recta y segmentos de arco circular L1, L2, L3 ... Ln y otros segmentos de línea básicos.

4) Calcular la longitud de cada segmento de línea básica y la distancia y1, y2, y3 ... yn y x1, x2, x3 ... xn desde el centro de gravedad hasta el eje de coordenadas x, y.

5) Calcular las coordenadas xc y yc del centro de presión.

Cálculo del centro de presión en el punzonado multiprensa

1) Dibuja el contorno de cada punzón en proporción

2) Establecer el sistema de coordenadas cartesianas xoy

3) Hallar las coordenadas del centro de gravedad de cada dado convexo (xi, yi)

4) Calcular la longitud de punzonado Li de cada punzón

5) Calcular las coordenadas xc y yc del centro de presión

La tecnicidad de la pieza de corte se refiere a la adaptabilidad de la pieza de corte al proceso de corte. Es un requisito desde la perspectiva del diseño del producto.

Un buen proceso de punzonado significa que los métodos de punzonado ordinarios pueden utilizarse para obtener piezas punzonadas cualificadas en condiciones de mayor vida útil del molde y productividad y menor coste.

La maquinabilidad de la pieza de corte viene determinada por su forma estructural, los requisitos de precisión, las tolerancias de forma y posición y los requisitos técnicos.

1.Tecnología de estructura de las piezas de corte

(1)La estructura de la pieza ciega es lo más sencilla y simétrica posible, lo que favorece al máximo el uso racional de los materiales.

(2)La forma y el orificio interior de la pieza ciega deben evitar las esquinas agudas y deben tener esquinas redondeadas apropiadas.

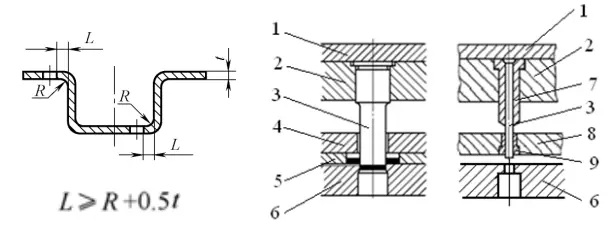

(3)Evitar voladizos y ranuras largas y estrechas en la parte ciega. Generalmente, la anchura B de las partes convexa y cóncava debe ser mayor o igual a 1,5 veces el espesor de la chapa t, es decir, B≥1,5 t.

(4)La distancia entre los bordes de los agujeros y la separación entre agujeros debe ser mayor o igual a 1,5 veces el espesor de la placa t.

(5)Al perforar agujeros en piezas curvas o embutidas, debe mantenerse una cierta distancia entre el borde del agujero y la pared recta.

(6)Al perforar, el tamaño del agujero no debe ser demasiado pequeño.

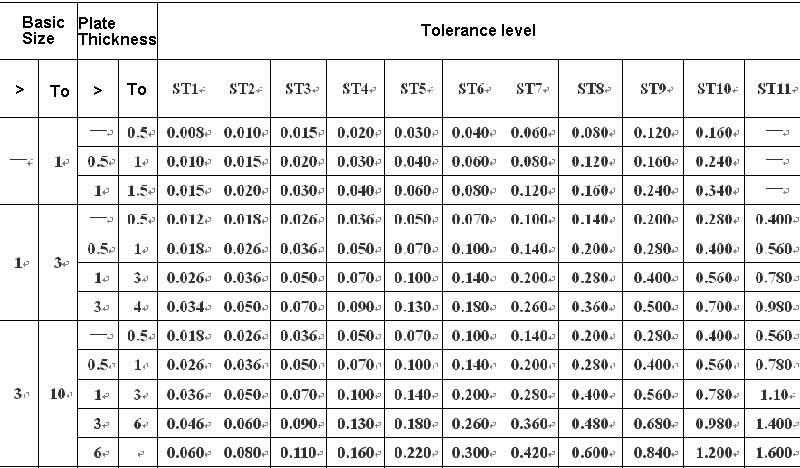

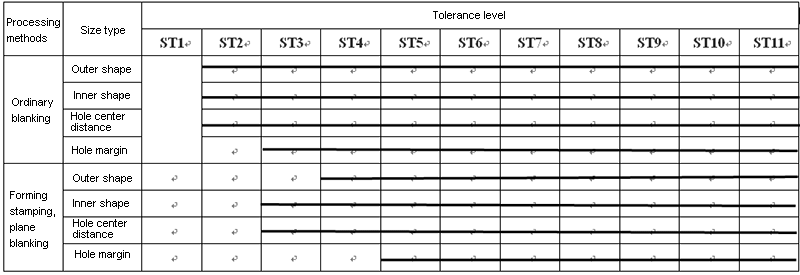

Se divide en 11 niveles, que se representan con el símbolo ST, y se reducen gradualmente de ST1 a ST11.

Tabla 3-12 Selección de grados de tolerancia para piezas de corte comunes (GB / T13914-2002)

| Espesor del material t/mm | ≤1 | 1-2 | 2-3 | 3-4 | 4-5 |

| Rugosidad de la superficie de la sección ciega Ra/μm | 3.2 | 6.3 | 12.5 | 25 | 50 |

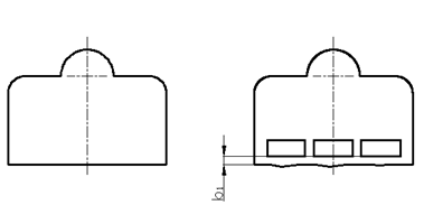

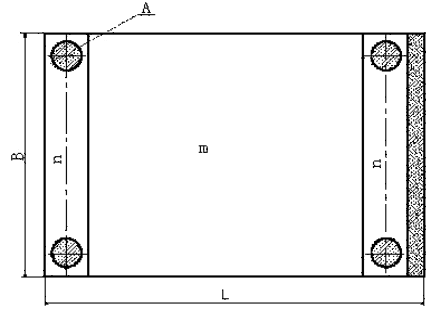

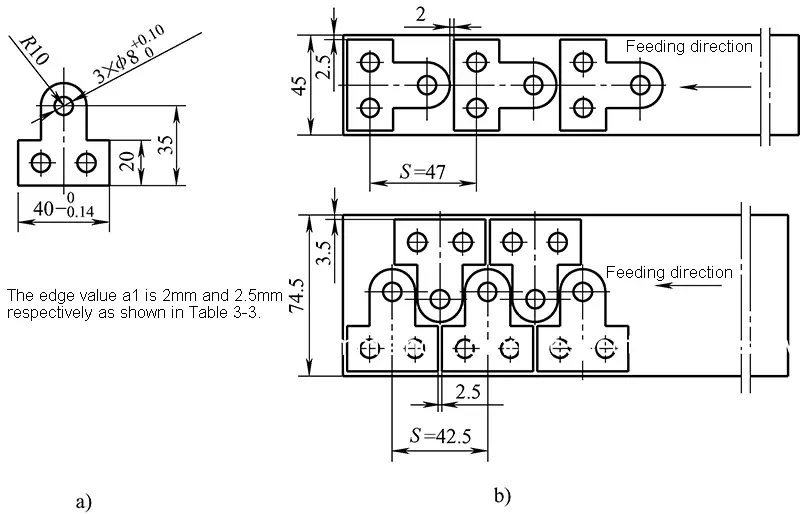

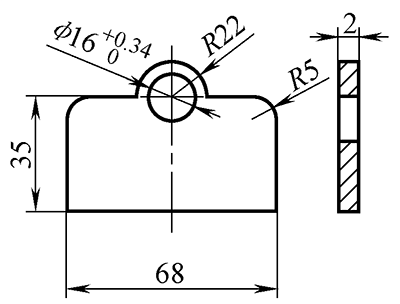

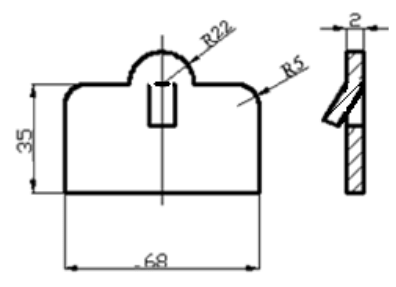

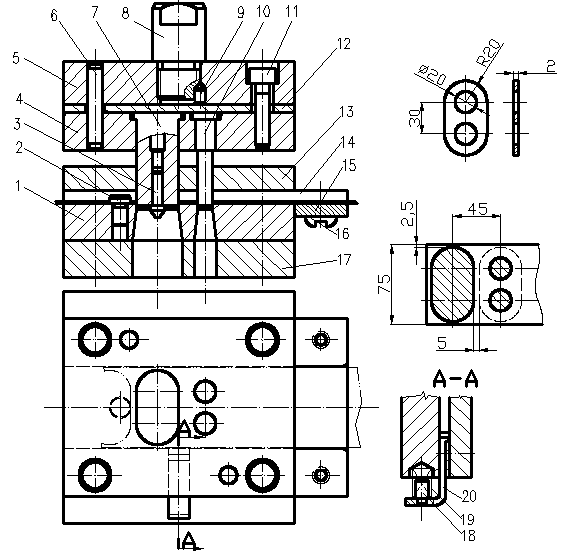

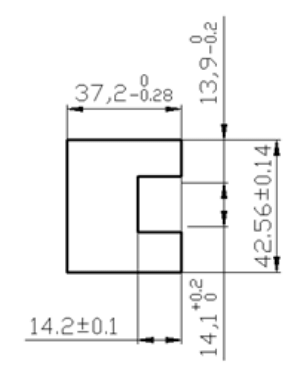

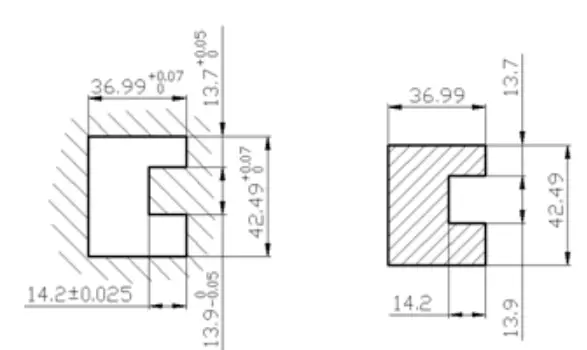

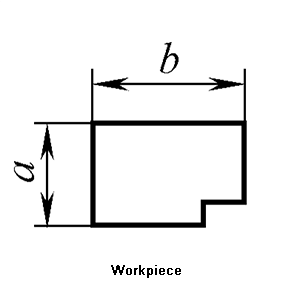

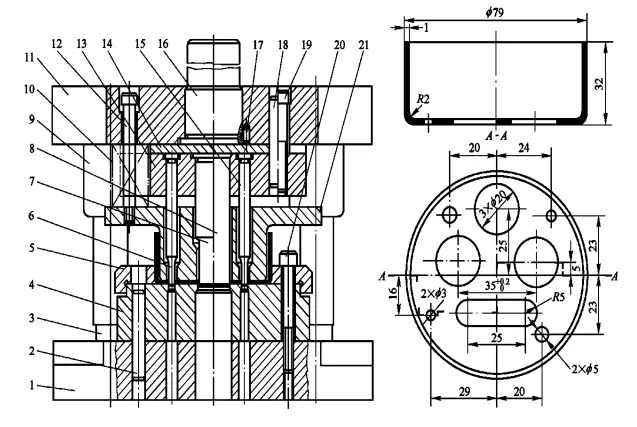

Ejemplo 3-3 La pieza de corte que se muestra en la figura está hecha de material Q235 con un espesor de 2 mm. Intente analizar la procesabilidad del corte.

Análisis:

(1) La estructura de corte es simétrica, sin ranuras, voladizos, esquinas afiladas, etc., lo que cumple los requisitos del proceso de corte.

(2) Como puede verse en la Tabla 3-11 y la Tabla 3-12, la precisión del agujero interior y las dimensiones exteriores y la precisión del agujero distancia entre centros son todos requisitos generales de precisión, que pueden troquelarse mediante troquelado ordinario.

(3) Como puede observarse en la figura 3-42 y en la tabla 3-9, el tamaño de los orificios perforados, los márgenes de los orificios y las dimensiones de la separación entre orificios cumplen los requisitos mínimos, por lo que puede utilizarse el punzonado compuesto.

(4) Q235 es un material de uso común. material de estampación y tiene una buena procesabilidad de estampación.

En resumen, la pieza de corte tiene una buena procesabilidad de corte y es adecuada para el punzonado.

A partir del análisis del proceso, es necesario resolver consideraciones exhaustivas desde el punto de vista de la estructura, la precisión, el tamaño, el lote, etc:

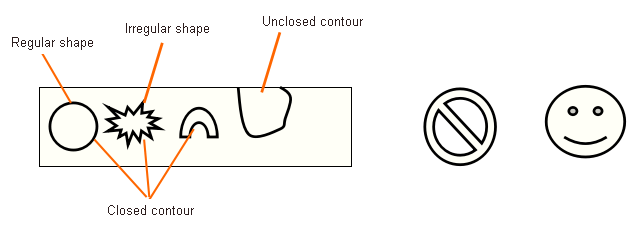

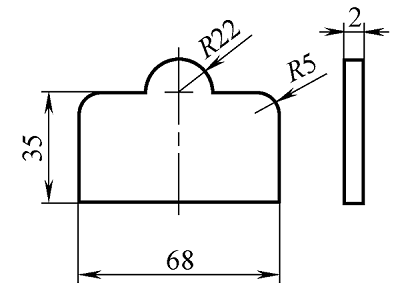

El número de procesos básicos necesarios para una pieza de corte se puede juzgar directamente por su forma.

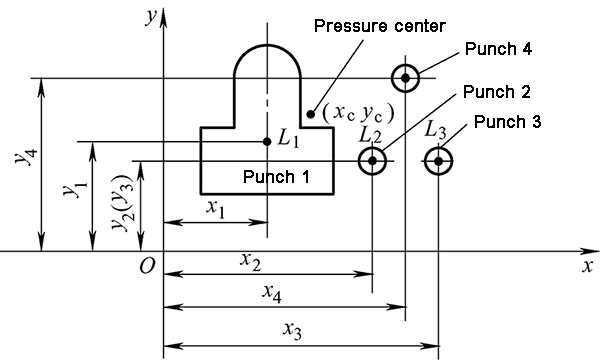

Ejemplo de determinación del número de operaciones básicas

Los troqueles correspondientes son de un solo paso matriz de perforacióntroquel de punzonado compuesto y troquel de punzonado progresivo.

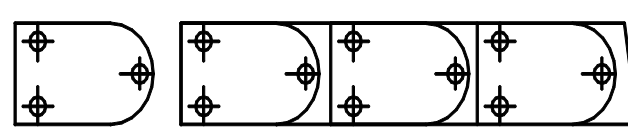

Matriz de punzonado de material compuesto

Sólo hay una estación y, en una sola pasada de la prensa, se completan dos o más procesos de punzonado al mismo tiempo.

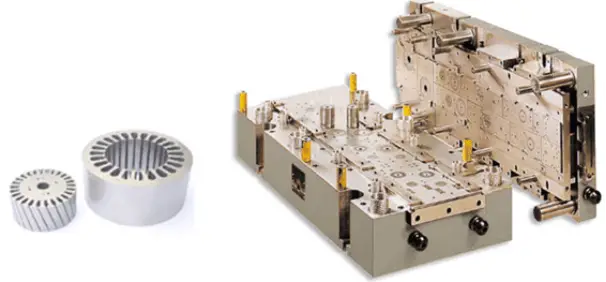

Troquel de punzonado progresivo

En una carrera de la prensa, las matrices para múltiples procesos de punzonado se completan simultáneamente en una pluralidad de estaciones dispuestas de forma continua en la dirección de alimentación.

Comparación de tres tipos de moldes

| Tipo de molde | Molde de proceso único | Modo compuesto | Molde progresivo |

| Número de estaciones | 1 | 1 | 2 o más tipos |

| Número de operaciones completadas | 1 tipo | 2 o más tipos | 2 o más tipos |

| Tamaño adecuado de la pieza en bruto | Grandes y medianas | Grandes, medianas y pequeñas | Medianas y pequeñas |

| Necesidades de material | La anchura de la banda no es estricta, y se puede utilizar la chatarra. | La anchura de la banda no es estricta, y se puede utilizar la chatarra. | Requisitos estrictos para las bandas o franjas |

| Precisión de perforación | Bajo | Alta | Entre los dos |

| Productividad | Bajo | Alta | Muy alta |

| La posibilidad de mecanización y automatización | Más fácil | Eliminación de piezas y residuos difíciles y complicados | Fácil |

| Aplicación | Adecuada para la producción de lotes medianos y pequeños de piezas grandes de precisión, piezas grandes y medianas, o la producción en serie de piezas grandes | Adecuado para la producción en serie de piezas grandes, medianas y pequeñas con formas complejas y requisitos de alta precisión | Adecuada para la producción en serie de piezas pequeñas y medianas con formas complejas y requisitos de alta precisión |

¿Es complejo el proceso y cómo elegirlo?

Los principios generales son:

(1) Disposición de pedidos de punzonado progresivo

(2) Disposición de la secuencia para el cegado de un paso de las piezas de cegado de varios pasos:

Ejemplo de orden de secuencia para la estampación progresiva

Ejemplos de métodos de determinación del esquema de sellado

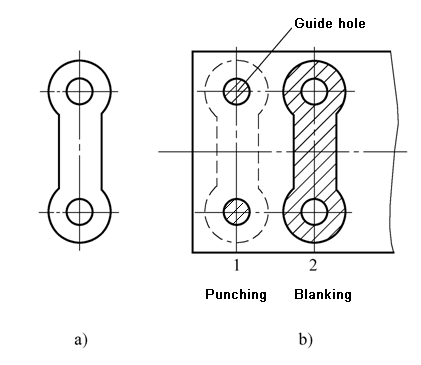

Ejemplo 3-4 Estampación de piezas ilustradas, con una producción anual de 3 millones de piezas, se requiere desarrollar un plan de proceso de estampación.

(1) Análisis de la tecnología de estampación

1) La estructura de corte es simétrica, sin ranuras, voladizos, esquinas afiladas, etc., lo que cumple los requisitos del proceso de corte.

2) Como se puede ver en la Tabla 3-11 y la Tabla 3-12, la precisión del agujero interior y las dimensiones exteriores y la precisión de la distancia del centro del agujero pertenecen a los requisitos generales de precisión, que se pueden punzonar mediante punzonado ordinario.

3) Como se puede ver en la Figura 3-42 y en la Tabla 3-9, el tamaño de los agujeros perforados, la distancia del borde y el tamaño del paso de los agujeros cumplen los requisitos mínimos, y se puede utilizar el punzonado compuesto.

4) Q235 es un material de estampación de uso común y tiene una buena procesabilidad de estampación.

En resumen, la pieza de corte tiene una buena procesabilidad y es adecuada para el punzonado.

(2) Determinar el plan del proceso de estampación

Esta pieza requiere dos procedimientos básicos de blanking, el blanking y el piercing. De acuerdo con el análisis del proceso anterior, se pueden enumerar las tres soluciones de proceso siguientes:

(3) Análisis y comparación

La primera solución tiene una estructura de molde simple, pero requiere dos procesos y dos pares de moldes, lo que tiene una baja productividad, y es difícil cumplir los requisitos de eficiencia para la producción en masa.

La segunda solución sólo requiere un par de moldes. La precisión de forma y posición y la precisión dimensional de la pieza ciega pueden garantizarse fácilmente. La productividad es superior a la de la primera solución, pero la estructura del molde es más complicada que la de la primera solución y el funcionamiento es incómodo.

La opción tres también requiere un par de moldes, que es conveniente y seguro de operar y tiene la mayor productividad. La estructura del molde es más complicada que la de la opción uno. La precisión de las piezas punzonadas está entre la opción uno y la opción dos. Sin embargo, como la precisión del producto en sí no es alta, puede cumplir los requisitos de precisión del producto.

A través del análisis y la comparación de los tres esquemas anteriores, es mejor adoptar el esquema tres para la producción de estampados de esta parte.

| No. | Base de clasificación | Nombre |

| 1 | Propiedades del proceso de estampación | Troquel de corte, matriz dobladoramatrices de embutición profunda, matrices de conformado, etc. |

| 2 | Diferentes combinaciones de procesos | Molde de proceso único (molde simple), molde compuesto, molde progresivo (molde continuo, molde de salto) |

| 3 | Diferentes métodos de orientación | Sin molde de guía, molde de placa guía, molde de columna guía, etc. |

| 4 | Diferentes métodos de descarga | Troquel de descarga rígido, troquel de descarga elástico |

| 5 | Diferentes formas de controlar la distancia | Tipo pasador de tope, tipo cuchilla lateral, tipo pasador guía, etc. |

| 6 | Los materiales de las piezas de trabajo del molde son diferentes. | Molde de carburo, molde de aleación a base de zinc, molde de caucho, etc. |

| 7 | … | … |

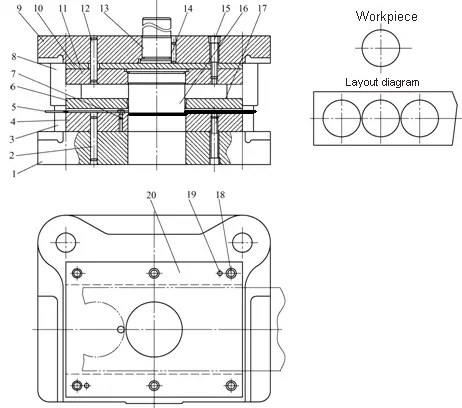

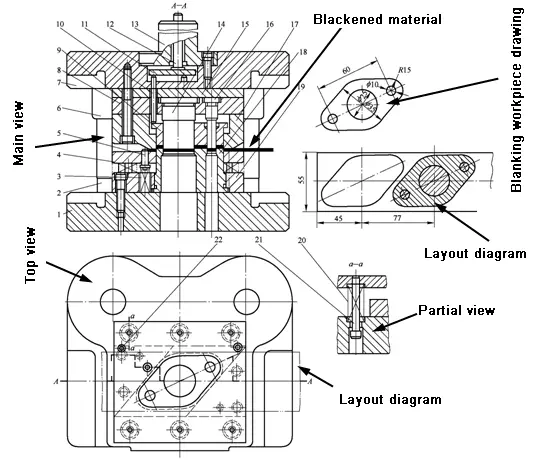

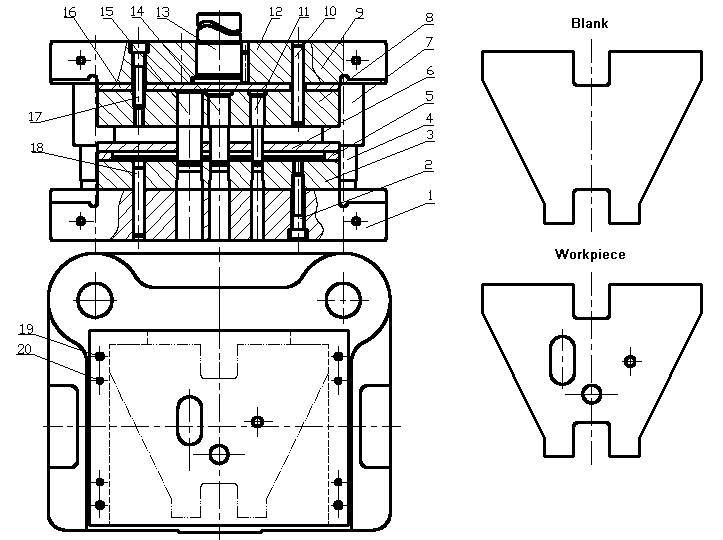

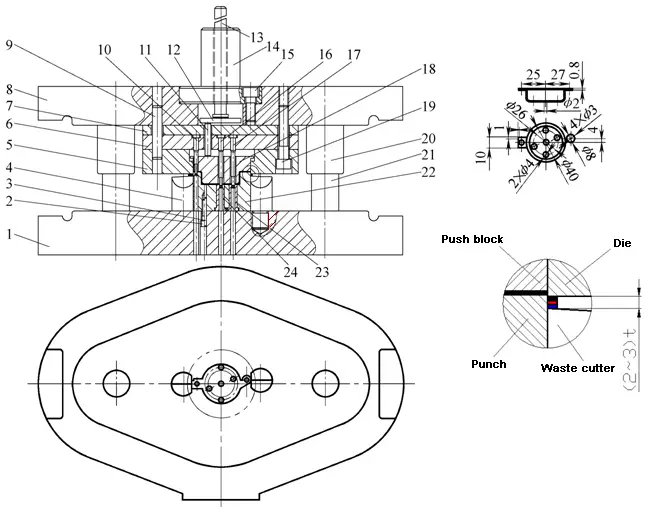

Método de visualización del diagrama de la estructura del molde

Método y pasos de visualización:

-Mira la barra de título para ver los nombres de los moldes

-Mirar la pieza

-Mirar el gráfico de disposición, comprender la dirección de alimentación y, a continuación, conocer la ubicación aproximada de la pieza de posicionamiento.

-Mira la vista principal

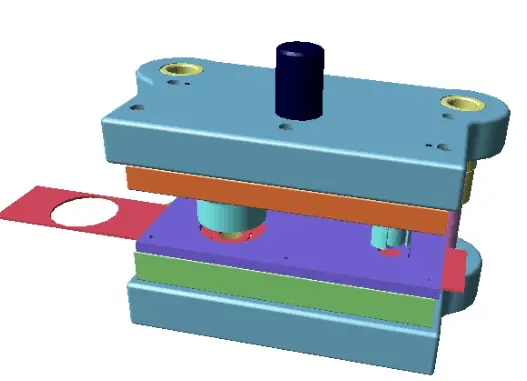

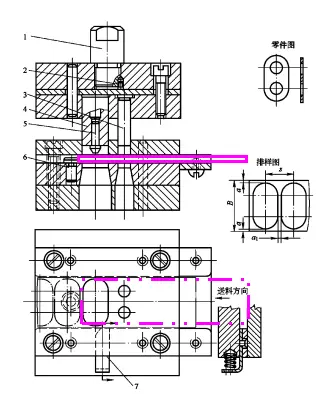

Un troquel de un solo proceso también se denomina troquel simple, que se refiere a un troquel que completa sólo un proceso de estampación en un golpe de la prensa.

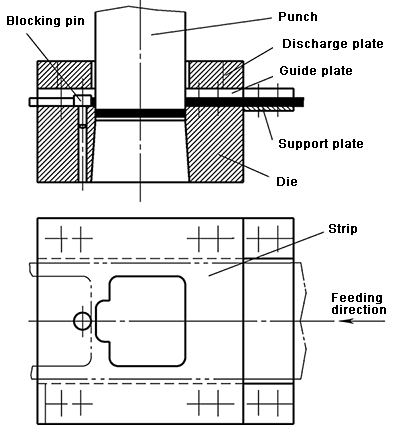

Troquel ciego con dispositivo de descarga rígido

Troquel ciego con dispositivo de descarga elástica

Troquel de corte de un solo proceso con dispositivo de descarga y expulsión elástica

Se produce la separación

Molde de perforación

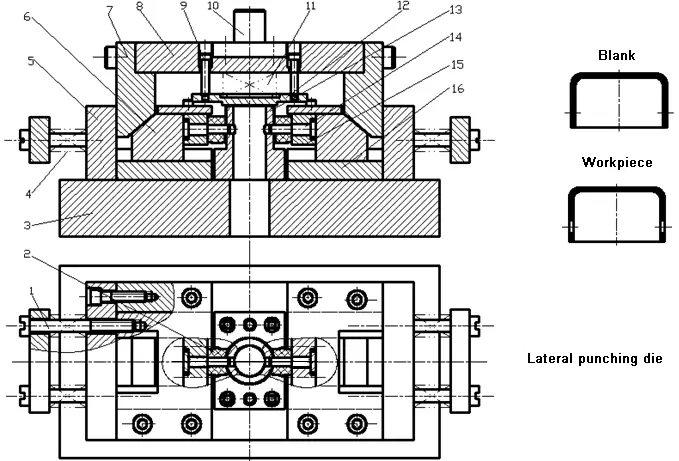

Troquel de perforación lateral horizontal tipo cuña oblicua

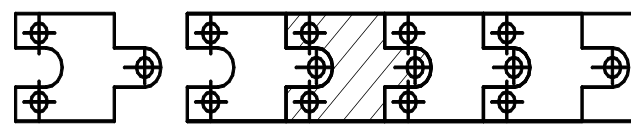

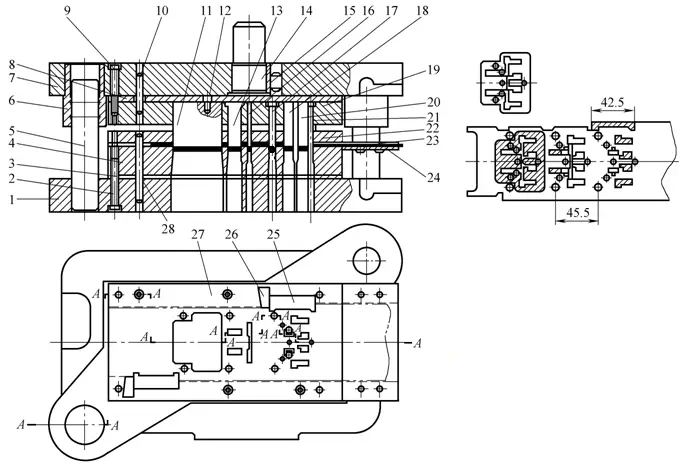

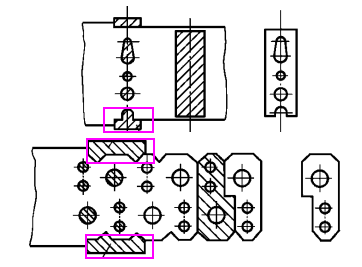

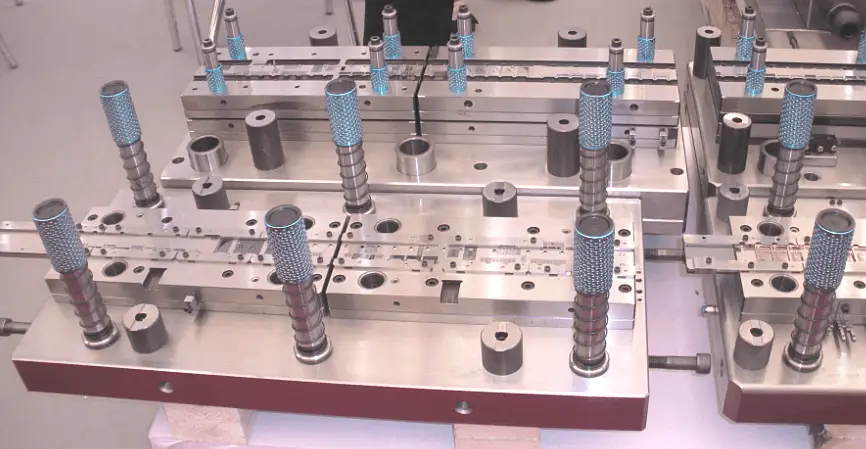

2.Estructura típica de la matriz progresiva

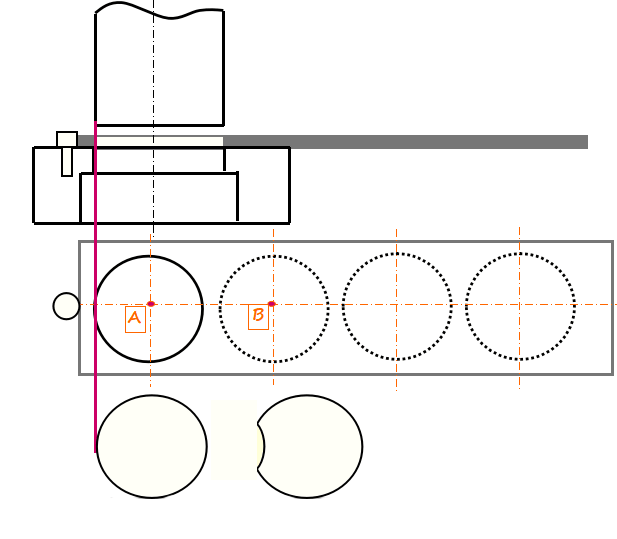

El troquel progresivo, también conocido como troquel continuo o troquel de salto, se refiere a un troquel que completa simultáneamente varios procesos de estampación en varias estaciones en la dirección de avance en una sola carrera de la prensa.

Matriz progresiva de perforación y corte

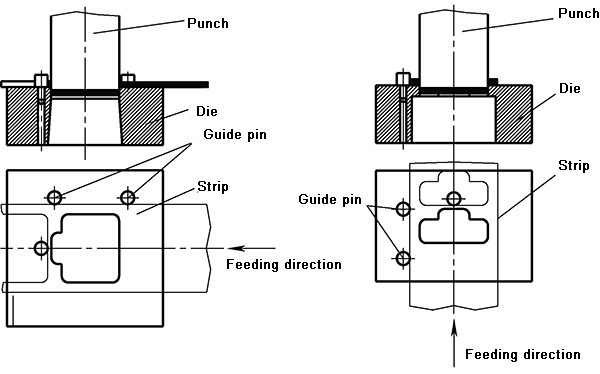

Punzonado y corte troquel progresivo con distancia fija mediante pasadores guía

Troquel progresivo de perforación y corte con distancia entre cuchillas de doble cara

Matriz de troquelado progresivo con distancia de unión del borde lateral y el pasador guía

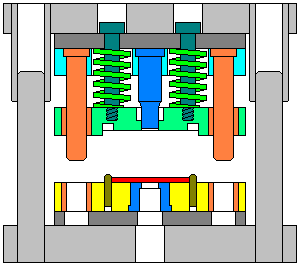

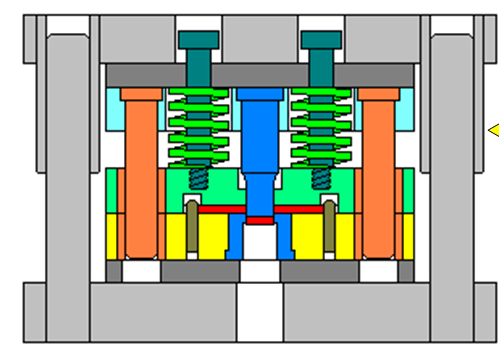

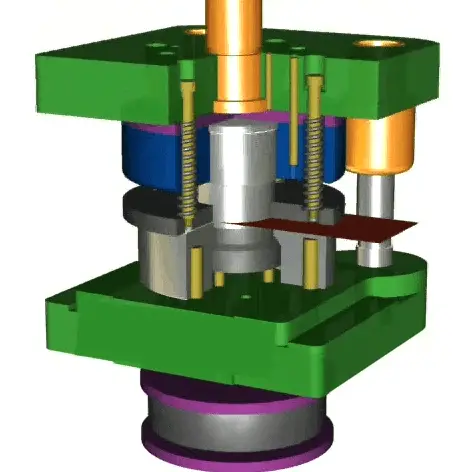

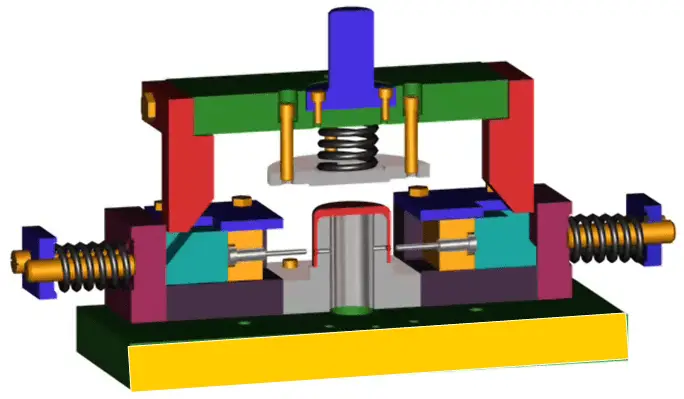

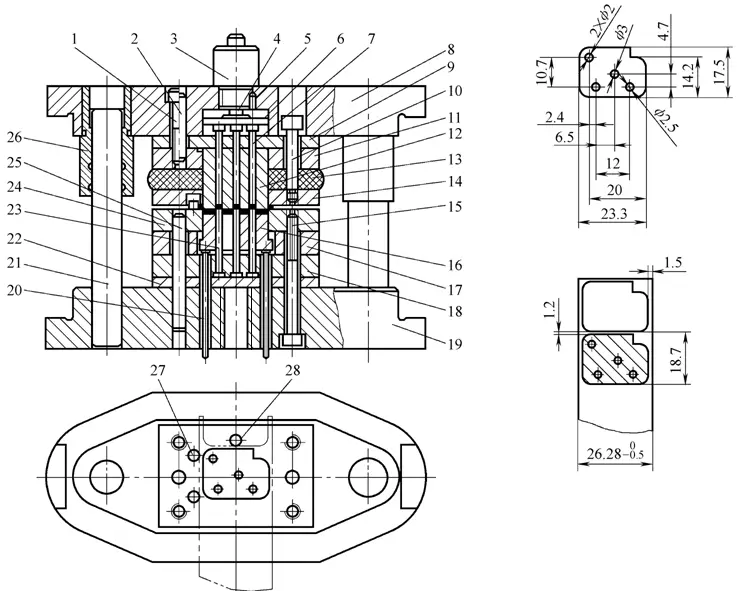

3.Estructura típica del troquel compuesto

Un troquel compuesto es un troquel que sólo tiene una estación y que completa dos o más procesos de estampación al mismo tiempo en una sola pasada de la prensa.

Comparación de matrices compuestas de conformado y flip-chip

| Tipo de molde / Características | Troquel compuesto formador | Troquel compuesto flip-chip |

| Posición de la matriz de corte | Troquel inferior | Molde superior |

| Planitud de la pieza | Con la acción del material de prensado, la planitud de la pieza es buena | Pobre |

| Margen de perforación de la pieza perforable | Más pequeño | Más grande |

| Fácil de manejar y seguro | Inconveniente para material de punzonado | Más práctico |

| Ámbito de aplicación | Punzonado de piezas con materiales más blandos, más finos y de mayor planitud | Amplia gama de aplicaciones |

Troquel compuesto formador

Troquel compuesto flip-chip

Troquel compuesto de recorte y perforación

Troquel compuesto invertido con dispositivo de empuje rígido-elástico

Para moldes de un solo proceso, debido a la conveniencia de los moldes de la estructura montada en la parte delantera, se prefiere la estructura montada en la parte delantera;

Para los moldes compuestos, debido a la comodidad y seguridad de los moldes compuestos flip-chip, se da prioridad a las estructuras flip-chip en la producción real. Cuando la chapa perforada es delgada, la separación entre orificios es ligeramente menor y se requiere la planitud de la pieza de trabajo, debe seleccionarse el molde compuesto de la estructura de montaje frontal.

En la producción en serie de piezas pequeñas y medianas, el troquel progresivo con alimentación automática se utiliza ampliamente para ahorrar mano de obra y mejorar la eficiencia de la producción.

Procesar piezas estructurales:

Piezas de estructura auxiliar:

La función es separar los materiales y obtener la forma y el tamaño requeridos de la pieza en bruto

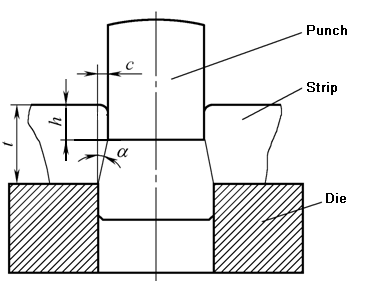

La holgura de la matriz de troquelado se refiere a la distancia entre la matriz y la pared lateral del borde del punzón en la matriz de troquelado. Se representa mediante el símbolo c, que se refiere a una holgura de un solo lado. (GB / T16743-2010)

(1) Impacto de la holgura en el proceso de cegado

1) La influencia de la holgura C en la calidad de la pieza. El valor de la holgura puede reducirse adecuadamente, lo que puede mejorar eficazmente la calidad de la sección de la pieza de corte.

2) Influencia de la holgura C en la fuerza de punzonado

Al aumentar C, la fuerza de punzonado F se reduce en cierta medida.

A medida que aumenta C, FX, FTy FE disminuye, la presión total de punzonado disminuye.

A la inversa, cuando Z se reduce, cada fuerza del proceso de troquelado aumentará, y la presión total de troquelado aumentará.

3) Influencia de la holgura C en la vida útil del molde

Formas de fallo del molde: desgaste, agrietamiento del borde de la matriz, astillado, deformación, etc.

La separación C afecta principalmente al desgaste del molde y a la fisura del borde.

Cuando se aumenta C, debido a que se reduce la fuerza del proceso de troquelado, se reduce el desgaste de la matriz y se reducen las grietas en el borde de la matriz, por lo que aumenta la vida útil. Por el contrario, la vida útil se acorta.

Resultados de los análisis:

(2) Determinación del valor razonable de la diferencia

1) Cálculo teórico del valor razonable del hueco

Base: Las grietas en los bordes de corte superior e inferior se superponen, y la brecha del molde es razonable

Tabla 3-19 Clasificación del espacio libre en blanco de chapa metálica

| Nombre del proyecto | Valores de categoría y brecha | |||||

| Clase i | Clase ii | Clase iii | Clase iv | Clase v | ||

| Característica del plano de cizalladura |  |  |  |  |  | |

| Ángulo de patada R | (2-5)%t | (4-7)%t | (6-8)%t | (8-10)%t | (10-12)%t | |

| Altura de la banda luminosa B | (50-70)%t | (35-55)%t | (25-40)%t | (15-25)%t | (10-20)%t | |

| Altura de la zona de fractura F | (25-45)%t | (35-50)%t | (50-60)%t | (60-75)%t | (70-80)%t | |

| Altura de la fresa h | Delgado | Medio | Media | Alta | Más alto | |

| Ángulo de rotura a | – | 4°-7° | 7°-8° | 8°-11° | 14°-16° | |

| Planitud f | Bien | Bastante bueno | Media | Pobre | Peor | |

| Precisión dimensional | Pieza ciega | Muy cerca del tamaño del troquel | Cerca del tamaño del troquel | Ligeramente más pequeño que el tamaño del troquel | Inferior al tamaño del troquel | Inferior al tamaño del troquel |

| Pieza de punzonado | Muy cerca del tamaño del punzón | Cerca del tamaño del punzón | Ligeramente mayor que el tamaño del punzón | Mayor que el tamaño del punzón | Mayor que el tamaño del punzón | |

| Fuerza de perforación | Más grande | Grande | Media | Pequeño | Más pequeño | |

| Fuerza de descarga,Fuerza de empuje | Grande | Más grande | El más pequeño | Más pequeño | Pequeño | |

| Morir | Bajo | Baja | Más alto | Alta | Más alto | |

Tabla 3-20 Valor de corte de la chapa (GB / T16743-2010)

| Materiales | Resistencia al cizallamiento Mpa | Brecha inicial (brecha unilateral)%t | ||||

| Clase i | Clase ii | Clase iii | Clase iv | Clase v | ||

| Acero dulce 08F, 10F, 10, 20, Q235-A | ≥210-400 | 1.0-2.0 | 3.0-7.0 | 7.0-10.0 | 10.0-12.5 | 21.0 |

| Acero al carbono medio 45, acero inoxidable 1Cr18Ni9Ti, 4Cr13aleación de expansión (Kovar) 4J29 | ≥420-560 | 1.0–2.0 | 3.5-8.0 | 8.0-11.0 | 11.0-15.0 | 23.0 |

| Acero con alto contenido en carbono T8A, T10A, 65Mn | ≥590-930 | 2.5-5.0 | 8.0-12.0 | 12.0-15.0 | 15.0-18.0 | 25.0 |

| Aluminio puro 1060, 1050A, 1035, 1200, aleación de aluminio (blando) 3A21, latón (blando) H62, cobre puro (blando) T1, T2, T3 | ≥65-255 | 0.5-1.0 | 2.0-4.0 | 4.5-6.0 | 6.5-9.0 | 17.0 |

| Latón (duro) H62, latón al plomo HPb59-1, cobre puro (duro) T1, T2, T3 | ≥290-420 | 0.5-2.0 | 3.0–5.0 | 5.0-8.0 | 8.5-11.0 | 25.0 |

| Aleación de aluminio (duro) ZA12, bronce fosforoso de estaño QSn4-2,5, bronce de aluminio QA17, bronce de berilio QBe2 | ≥225-550 | 0.5-1.0 | 3.5-6.0 | 7.0-10.0 | 11.0-13.5 | 20.0 |

| Aleación de magnesio MB1, MB8 | 120-180 | 0.5-1.0 | 1.5-2.5 | 3.5-4.5 | 5.0-7.0 | 16.0 |

| Electricista acero al silicio | 190 | – | 2.5-5.0 | 5.0-9.0 | – | – |

(3) Método de selección del espacio ciego

Al seleccionar las holguras de corte de las chapas metálicas, según los requisitos técnicos de las piezas de corte, las características de uso y las condiciones específicas de producción, etc., determine primero el tipo de holgura que debe adoptarse según la tabla 3-19 y, a continuación, seleccione el valor de holgura de este tipo según la tabla 3-20.

El hueco del nuevo molde debe ser el menor de los valores de hueco.

2.Determinación de las dimensiones y tolerancias de los bordes de punzonado y troquelado

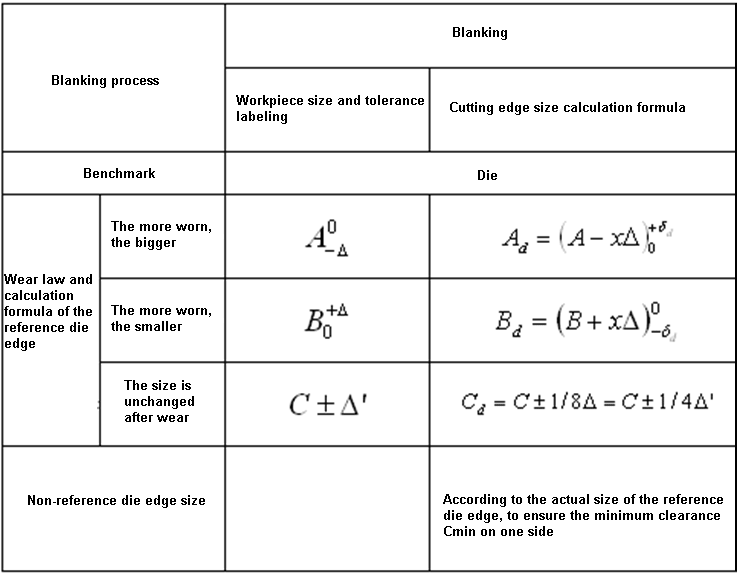

(1) Principio de cálculo del tamaño del filo de corte de punzones y matrices

(2) Método de cálculo del tamaño del filo de corte

El método de cálculo del tamaño del filo de corte está relacionado con el método de procesamiento del molde. Hay dos métodos comunes de procesamiento de moldes:

Comparación de dos métodos de transformación de moldes

| Método de transformación de moldes | Método de tratamiento separado (método de tratamiento de intercambio) | Tratamiento cooperativo |

| Definición | El punzón y la matriz se mecanizan respectivamente hasta alcanzar el tamaño final según sus respectivos planos. | La matriz de referencia se mecaniza primero, y el tamaño del borde de la matriz de no referencia se configura según el tamaño real del borde de la matriz de referencia ya cortado de acuerdo con la holgura mínima razonable. |

| Ventajas | (1) El punzón y la matriz pueden fabricarse en paralelo, lo que acorta el ciclo de fabricación del molde; (2) Las piezas del molde pueden intercambiarse | (1) La separación del molde está garantizada por la preparación, lo que reduce la dificultad del procesamiento del molde; (2) Sólo es necesario dibujar una pieza de modelo de referencia detallada para reducir la carga de trabajo de dibujo. |

| Desventajas | (1) Es necesario realizar un dibujo parcial del punzón y la matriz por separado; (2) La separación del molde está garantizada por la precisión del procesamiento del molde, lo que aumenta la dificultad de procesamiento del molde. | El molde no de referencia debe fabricarse después de fabricar el molde de referencia, y el ciclo de fabricación del molde es largo. |

| Aplicación | Con el desarrollo de la tecnología de fabricación de moldes, la mayoría de los moldes en la producción real se fabrican por métodos de procesamiento separados, y la aplicación de métodos de procesamiento es cada vez menor. . | |

1) Tratamiento separado de los troqueles macho y hembra

Coeficiente de desgaste x valor

| Espesor del material t/mm | Valor x de la pieza no circular | Valor x de la pieza circular | ||||

| 1 | 0.75 | 0.5 | 0.75 | 0.5 | ||

| Tolerancia de la pieza Δ/mm | ||||||

| 1 | <0.16 | 0.17~0.35 | ≥0.36 | <0.16 | ≥0.16 | |

| 1~2 | <0.20 | 0.21~0.41 | ≥0.42 | <0.20 | ≥0.20 | |

| 2~4 | <0.24 | 0.25~0.49 | ≥0.50 | <0.24 | ≥0.24 | |

| >4 | <0.30 | 0.31~0.59 | ≥0.60 | <0.30 | ≥0.30 | |

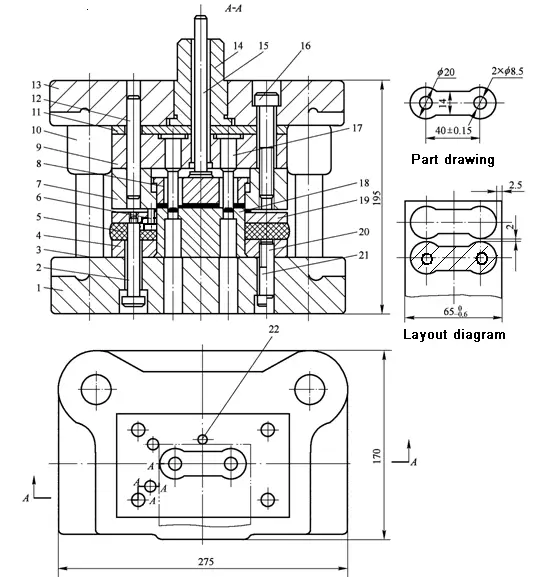

Ejemplo de cálculo del tamaño del filo de corte

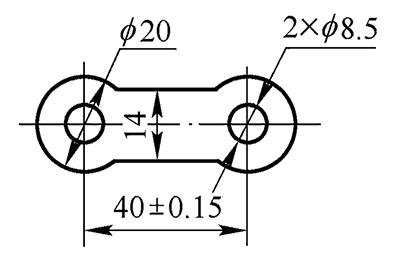

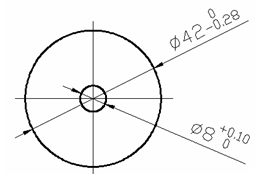

Ejemplo 3-7 La pieza mostrada en la figura 3-73 está troquelada. El material es Q235, y el espesor del material es t = 2mm. Calcule las dimensiones y tolerancias de los bordes de punzonado y troquelado.

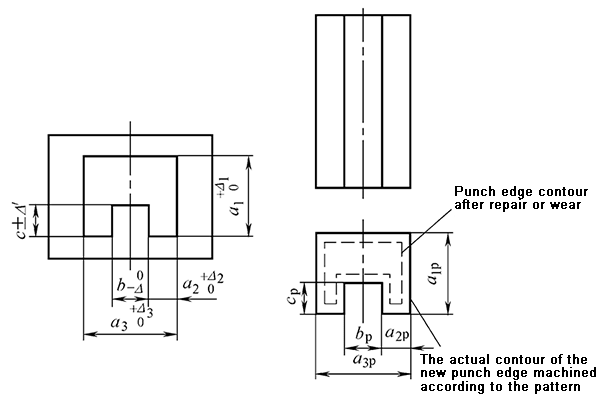

Solución: Como se muestra en la Figura 3-73, esta pieza requiere dos procesos de troquelado, a saber, troquelado y perforación. El tamaño del borde de la matriz y la tolerancia se calculan a continuación.

1) Blanqueo

Basado en el molde cóncavo, debido a la forma regular, el molde se procesa por separado.

Comprobando la Tabla 3-19 y la Tabla 3-20 se obtiene c = (7% ~ 10%) t, es decir:

cmin =7%t=0,07×2=0,14mm;

cmax=10%t=0.10×2=0.2mm;

Consulta la tabla 3-24 para obtener el coeficiente de desgaste: x = 0,5;

Las desviaciones de fabricación de los moldes convexo y cóncavo obtenidas buscando en la Tabla 3-25 son: δp = 0,014mm, δd = 0,02mm;

Calculado a partir de la fórmula:

Por lo tanto, la precisión del molde es adecuada.

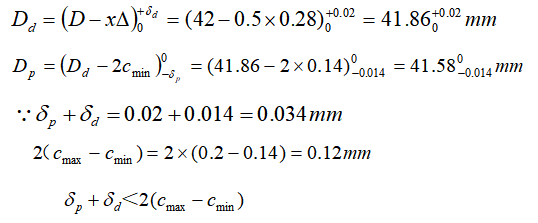

2) Perforación

Tomando como referencia el punzón, dado que la forma del agujero es sencilla, se utiliza el método de fabricación por separado para procesar el molde.

Busca en la tabla 3-24: χ=0,75

Comprueba la tabla 3-25 para obtener: δp = 0.012mm, δd = 0.017mm

Calculado a partir de la fórmula de la Tabla 3-23:

Por lo tanto, la precisión del molde es adecuada.

2) Coordinar el tratamiento de los troqueles masculinos y femeninos

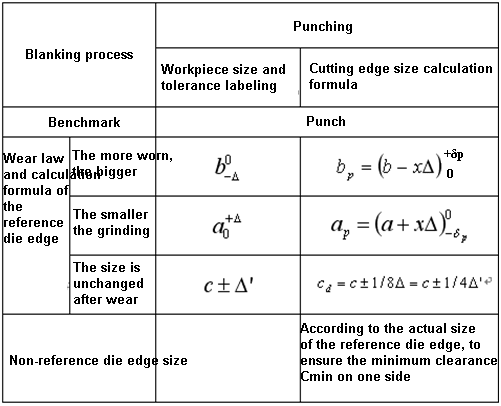

Fórmula de cálculo del tamaño del borde de la matriz de corte durante el procesamiento cooperativo

Fórmula de cálculo del tamaño del borde de la matriz de punzonado durante el procesamiento cooperativo

Ejemplo de dibujo de piezas convexas y cóncavas cuando se utiliza el método de mecanizado

Preste atención a la tolerancia dimensional del filo de corte

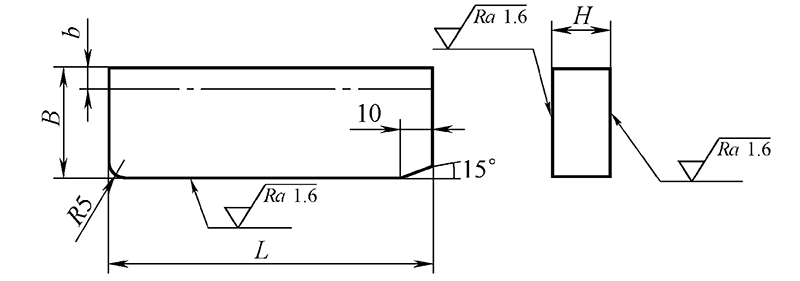

3.Diseño estructural de los elementos de trabajo y selección de normas

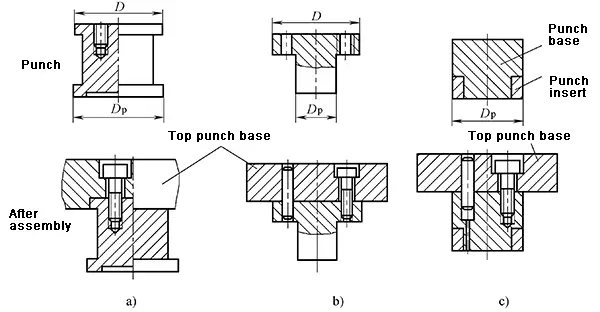

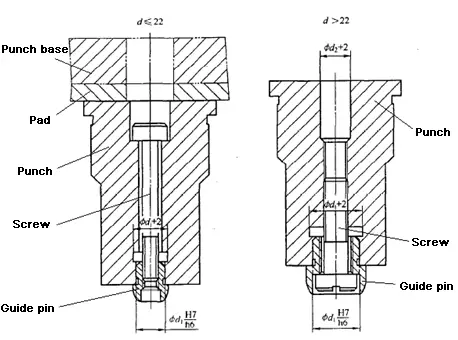

(1)Forma estructural de la matriz convexa y su método de fijación.

Problemas que hay que resolver al diseñar los punzones

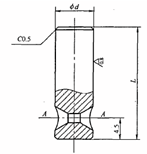

Según la forma de la sección transversal, existen punzones de sección transversal circular y punzones de sección transversal irregular.

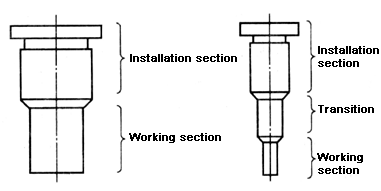

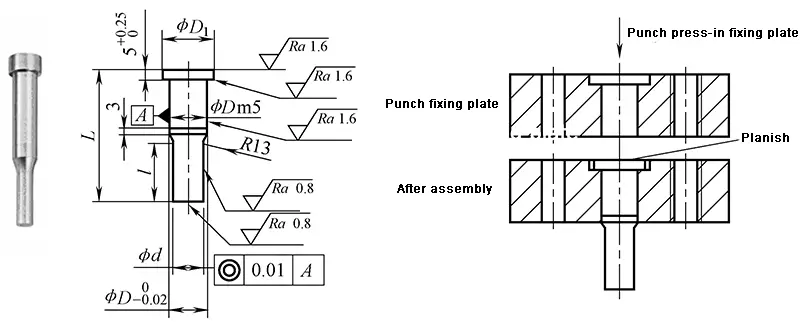

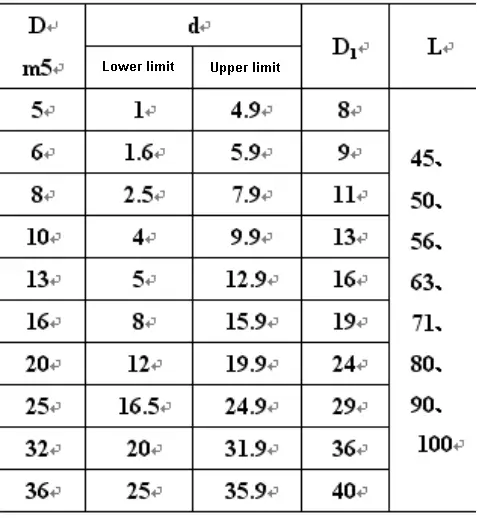

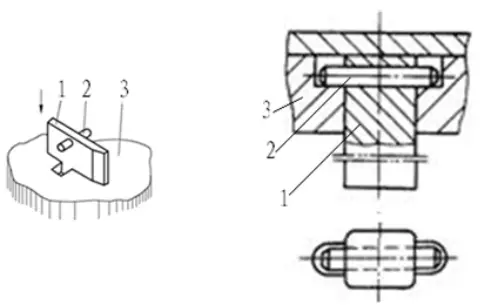

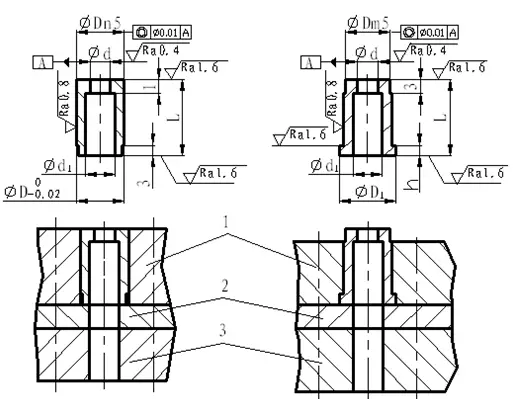

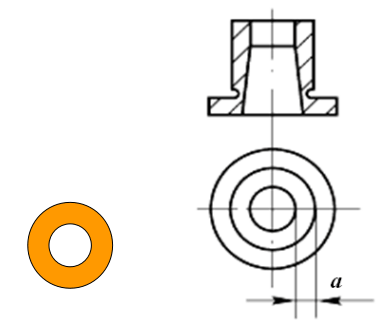

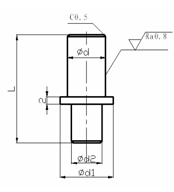

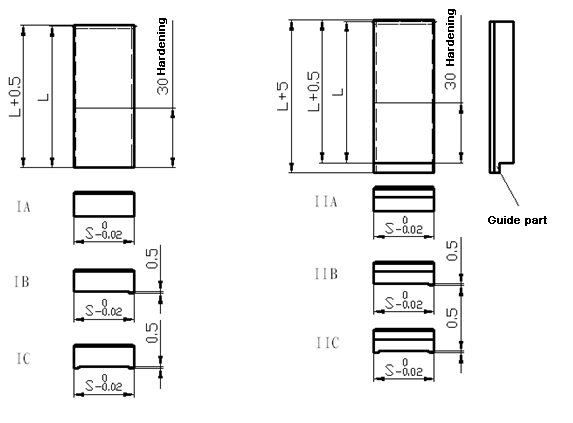

1) Forma estructural y método de fijación de la matriz convexa redonda estándar (JB / T5825-2008 ~ JB / T5829-2008)

Materiales recomendados: Cr12MoV, Cr12, Cr6WV, CrWMn

Requisitos de dureza: Cr12MoV, Cr12, Cr6WV filo de corte 58 ~ 62HRC, parte fija del cabezal 40 ~ 50HRC; CrWMn filo de corte 56 ~ 60HRC, parte fija del cabezal 40 ~ 50HRC

Estructura y método de fijación de la matriz circular convexa de varilla retráctil de cabeza cilíndrica

Dimensiones estándar y ejemplos de marcado del punzón circular de varilla retráctil de cabeza cilíndrica(JB/T5826-2008).

Ejemplo de marcado: D = 5mm, d = 2mm, L = 56mm punzón circular cilíndrico retráctil marcado: punzón circular cilíndrico retráctil 5×2×56 JB / T5826-2008

Forma estructural y método de fijación de matrices convexas circulares grandes y medianas

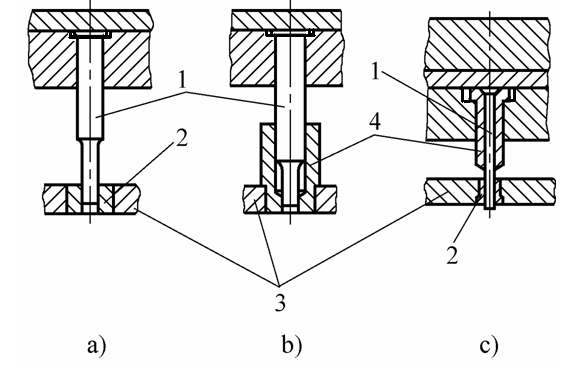

Estructura y método de fijación del punzón perforador

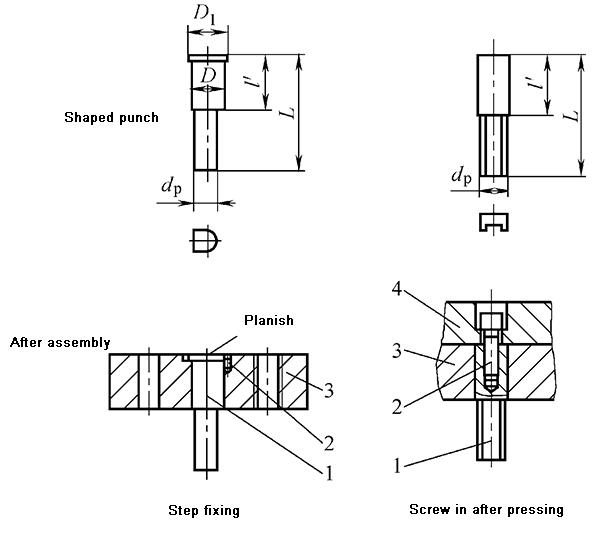

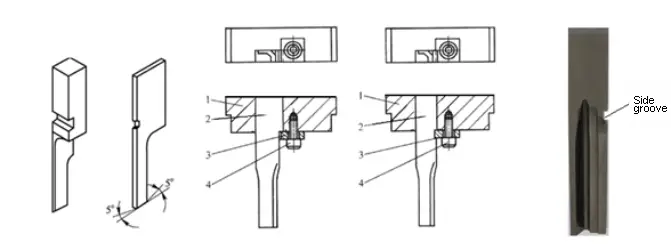

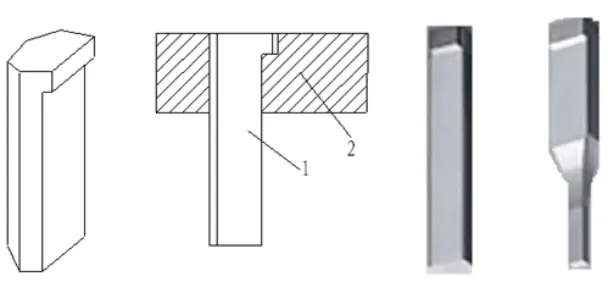

2) Forma estructural y método de fijación de la matriz convexa de forma especial

La matriz convexa de forma especial adopta una estructura escalonada y un método de fijación

Punzón lateral fijo ranurado de forma especial con una placa de presión

Fijación de punzón perfilado con pasador transversal

Fijación del punzón perfilado con una plataforma colgante

3)Determinación del tamaño del punzón en relación con la estructura del molde.

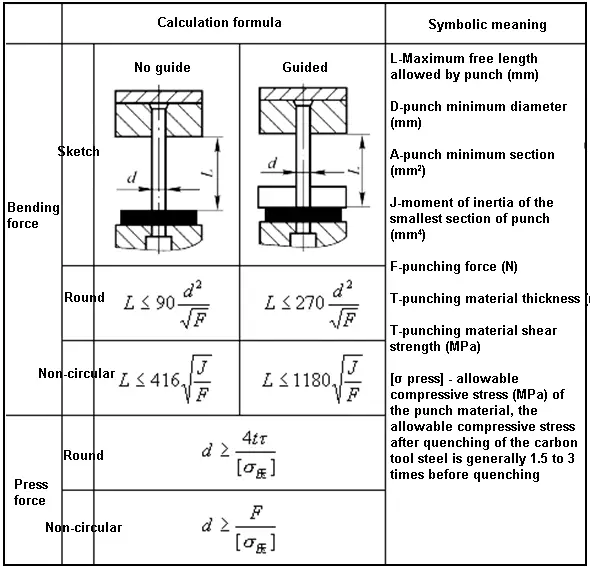

(3) Comprobación de la resistencia del punzón

(2) Diseño de la estructura del troquel y selección de normas

1) Forma estructural y método de fijación de la matriz

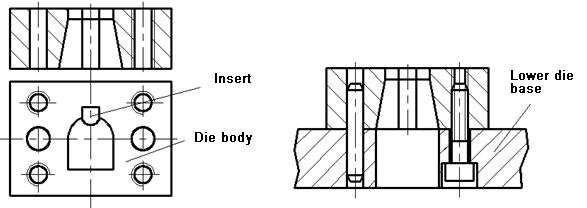

Estructura de matriz integral utilizada habitualmente en las matrices de estampación ordinarias.

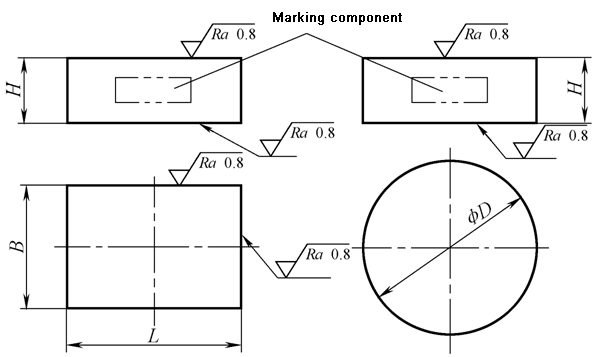

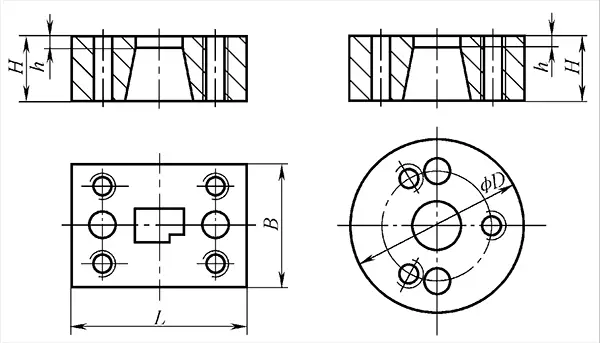

Existen dos tipos de troquel integral: rectangular y redondo.

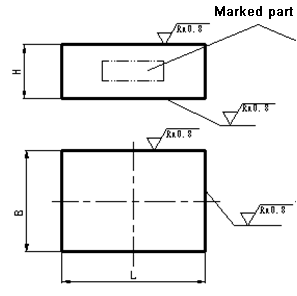

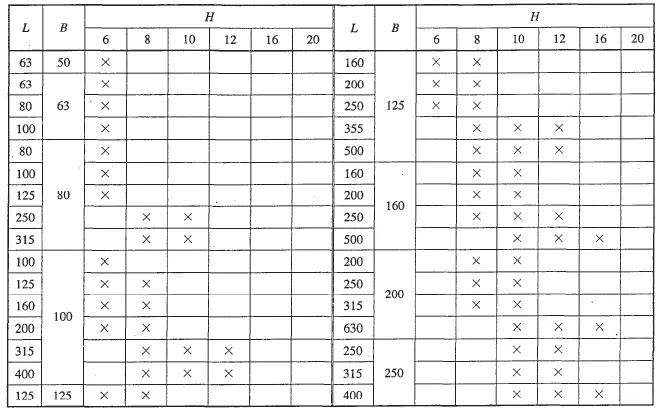

Ejemplo de marcado: L = 125mm, B = 100mm, H = 20mm marcado de molde cóncavo rectangular: plantilla cóncava rectangular 125×100×20 JB / T7643.1-2008

Método de fijación integral del troquel:

Materiales recomendados:

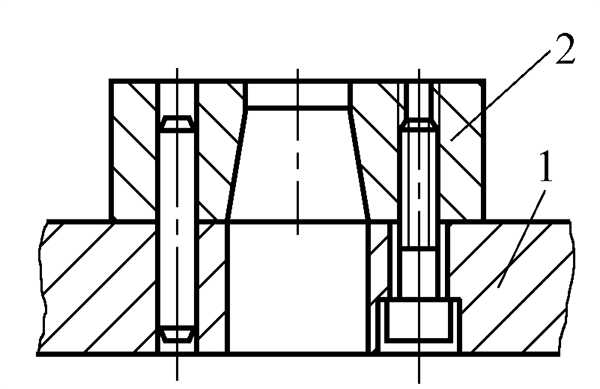

Método de fijación: los tornillos y los pasadores se fijan directamente en la base inferior del molde.

Estructura de matriz combinada y método de fijación

Materiales recomendados:

Dado en bloque

2) Forma del filo de la matriz

3) Diseño de la forma y el tamaño de la matriz

Forma: redonda o rectangular

Diseño de la dimensión del troquel--Fórmula empírica

El tamaño calculado de la forma de la matriz obtenida a partir de esto es:

Fases de diseño de la matriz de corte:

Ejemplo de diseño de forma de troquel

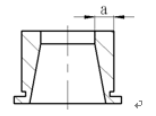

Ejemplo 3-9 Intente diseñar la forma y las dimensiones de la matriz de corte para la pieza mostrada en la figura 3-92.

Solución: Como la forma del punzón es próxima a un rectángulo, la forma de la matriz es rectangular.

De acuerdo con las dimensiones exteriores máximas de la pieza b = 40 + 20 = 60mm y el espesor del material es de 2mm, consultar Tabla 3-29: K = 0.28, entonces las dimensiones de la matriz se pueden calcular de la siguiente manera:

H = Kb = 0,28×60 = 16,8 mm

c = (1,5 ~ 2) H = (1,5 ~ 2)×16,8 = 25,2 mm ~ 33,6 mm,

Tomemos c = 30 mm.

Entonces: L = 40 + 19,88 + 30×2 = 119,88mm

B = 19,88 + 30×2 = 79,88 mm

Estas son las dimensiones externas calculadas de la matriz. De acuerdo con las dimensiones calculadas en la Tabla 3-31, sabemos que el tamaño real de la matriz debe ser:

L×B×H = 125mm×80mm×18mm

Datos parciales de la plantilla cóncava rectangular

(3) Diseño de troqueles convexos y cóncavos

La matriz convexa y cóncava es una pieza de trabajo de la matriz compuesta que tiene las funciones de matriz de corte y matriz de punzonado. Sus bordes interior y exterior son bordes de corte, y el espesor de la pared entre los bordes interior y exterior depende del tamaño de la pieza de corte.

Espesor mínimo de la pared de la matriz macho y hembra

| Boceto |  | |||||||||

| Espesor t/mm | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.75 |

| Espesor mínimo de pared a/mm | 1.4 | 1.6 | 1.8 | 2.0 | 2.3 | 2.5 | 2.7 | 3.2 | 3.8 | 4.0 |

| Espesor t/mm | 2.0 | 2.1 | 2.5 | 2.7 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 |

| Espesor mínimo de pared a/mm | 4.9 | 5.0 | 5.8 | 6.3 | 6.7 | 7.8 | 8.5 | 9.3 | 10.0 | 12.0 |

Función: Determinar la posición exacta de la pieza en bruto en el molde.

Hay dos tipos de piezas en bruto que se introducen en el molde:

La tira "avanza" a lo largo del molde

Las piezas en bruto individuales se "colocan" en la posición designada del molde

Ejemplo de colocación de una pieza en bruto

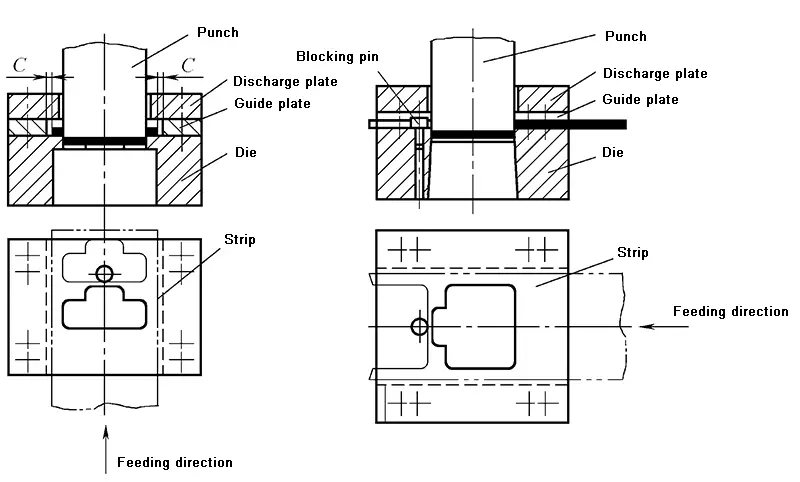

Su función es garantizar que la tira se introduce en el molde en la dirección correcta.

Las piezas de plomo más comunes son:

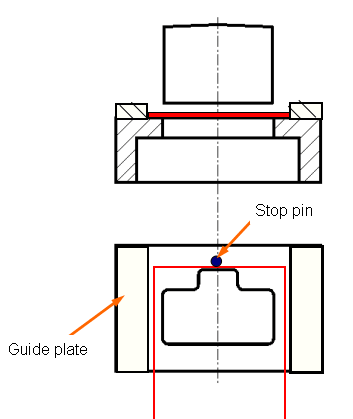

(1) Placa guía

Su función es controlar la dirección de alimentación de la banda

Suelen ser dos piezas, distribuidas a ambos lados de la dirección de alimentación de la banda, y fijadas directamente a la matriz con pasadores roscados. Existen dos formas:

Método de fijación de la placa guía de estructura estándar

Las dimensiones de la placa guía y de la plantilla cóncava son las mismas.

Placa guía de estructura no estándar

La placa guía y la placa de descarga están integradas

Estructura con placa receptora

La placa guía es más larga que la plantilla cóncava

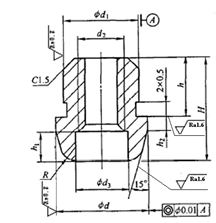

(2) Pasador guía

Por lo general, se requieren al menos dos, situadas en el mismo lado de la franja. Se recomienda la estructura estándar. El material es acero 45 y la dureza del tratamiento térmico es de 43 ~ 48HRC.

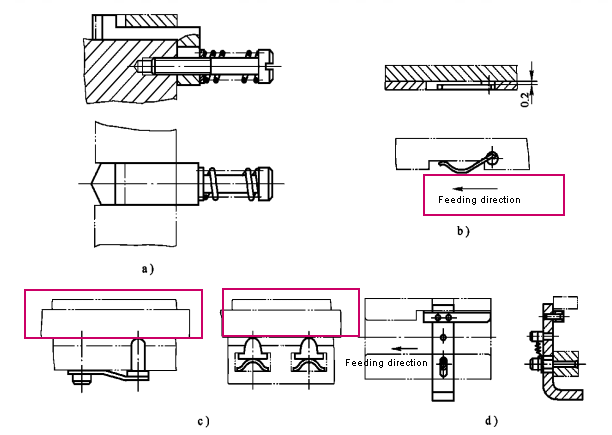

(3) Dispositivo de presión lateral

Su función es controlar la distancia a la que la tira se introduce en el molde, es decir, el control de la distancia. Las estructuras comunes incluyen pasadores de bloqueo de material, bordes laterales, pasadores guía, etc.

El pasador de bloqueo se divide en pasador de bloqueo fijo y pasador de bloqueo móvil.

El pasador de tope fijo incluye un pasador de tope de cabeza redonda y un pasador de tope en forma de gancho.

El pasador de tope móvil incluye: pasador de tope inicial, pasador de tope de retorno y pasador de tope elástico superior.

(1) Pasador de tope fijo

Su función es controlar la distancia de alimentación de la banda, es decir, controlar la distancia de alimentación de la pieza estándar. Se fija directamente a la matriz delante de la alimentación.

Base de selección: Espesor t de la chapa punzonada, ver Tabla 3-34

Principio de funcionamiento del pasador de tope fijo

Pasador de gancho

(2)Pinza de tope activa

Todos son de estructura estándar, se recomienda el acero 45 para el material del bloque o pasador, la dureza del tratamiento térmico es de 43 ~ 48HRC

El dispositivo de bloqueo del material de partida suele instalarse en la placa guía, y se utiliza sobre todo para la primera alimentación de la matriz progresiva.

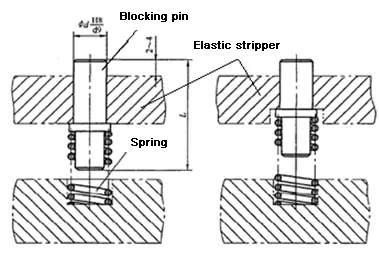

Dispositivo antibalas

Se instala en la placa de descarga elástica, y se utiliza sobre todo en el molde compuesto tipo flip.

Existen tres formas:

Dispositivo de bloqueo de material con resorte

Dispositivo de bloqueo con cúpula de goma

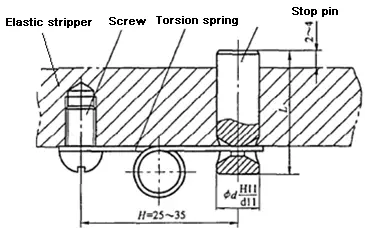

Dispositivo de bloqueo del material de expulsión por muelle de torsión

Tapón de alimentación

Se instala en una placa de descarga rígida, utilizada sobre todo en moldes de alimentación manual

Principio de funcionamiento del dispositivo de bloqueo de tipo cinturón

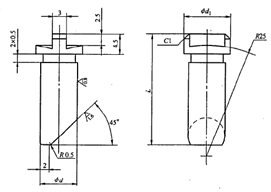

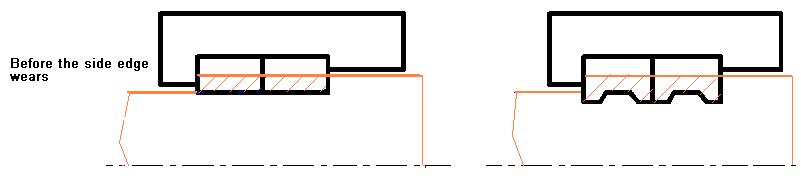

(3) Hoja lateral

La función es controlar la distancia de alimentación de la banda, es decir, controlar la distancia de alimentación.

Borde lateral: En la matriz progresiva, para limitar la distancia de alimentación de la banda, se troquela una pieza con una forma determinada en el lateral de la banda.

La hoja lateral tiene piezas estándar, y se recomienda T10A. La dureza del tratamiento térmico es de 56 ~ 60HRC.

Método estándar de selección de la cuchilla lateral: Según la distancia, la longitud del filo lateral = la distancia

Borde lateral estándar

Localización de las rebabas tras el corte lateral romo

Cuchilla lateral especial

Las piezas no estándar vienen determinadas por la forma del punzón.

Tope lateral

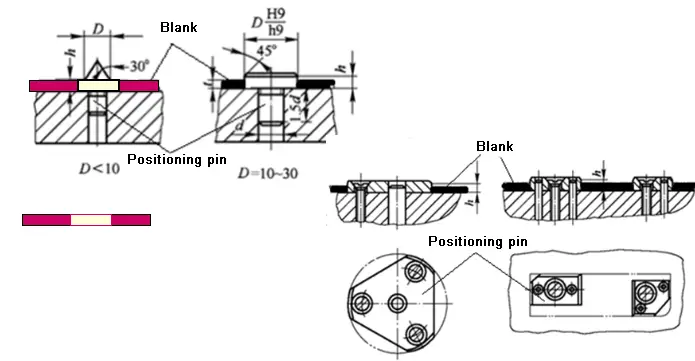

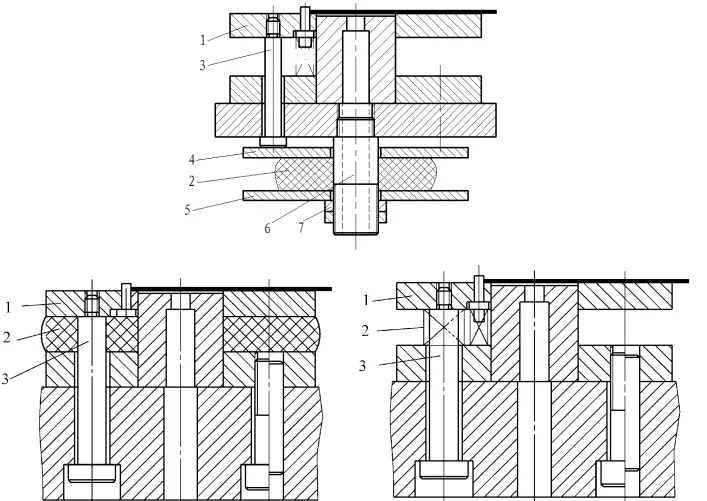

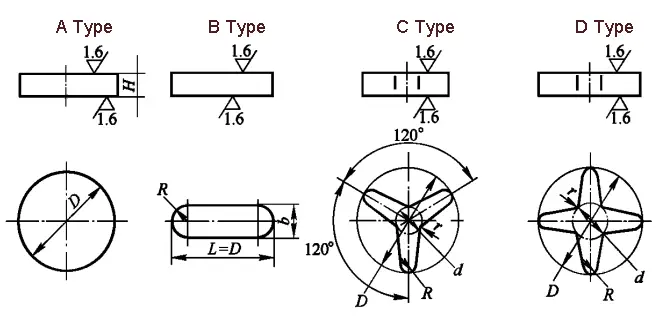

(4) Pasador guía

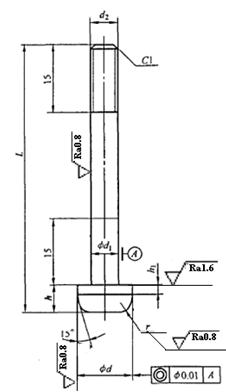

Se utiliza principalmente para el posicionamiento preciso de la banda en la matriz progresiva. Es una pieza estándar. Consta de cabeza y varilla. La varilla del pasador guía se utiliza para la fijación. Se recomienda utilizar el pasador guía 9Mn2V en función del diámetro d del agujero prepunzonado.

Tamaño básico:

Estructura y método de fijación del pasador guía tipo A estándar

Pasador guía tipo A

Estructura y método de fijación del pasador guía estándar tipo B

Pasador guía tipo B

Estructura y método de fijación del pasador guía C estándar

Pasador guía tipo C

Estructura y método de fijación del pasador guía estándar tipo D

Pasador guía tipo D

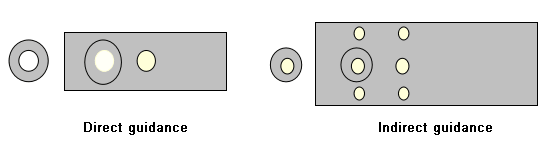

Dos formas de guiar los pasadores:

El pasador guía puede alinearse directa o indirectamente.

Los pasadores guía no pueden utilizarse de forma independiente. ¡¡!!

El pasador guía suele utilizarse junto con un pasador de bloqueo, un borde lateral y un dispositivo de alimentación automática.

Relación posicional con el pasador de bloqueo:

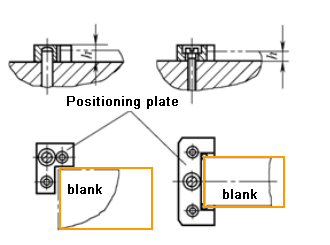

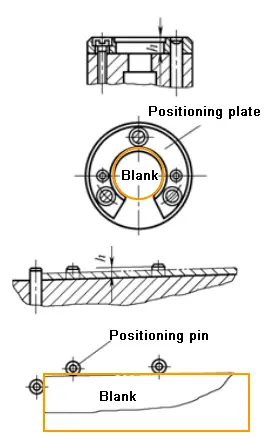

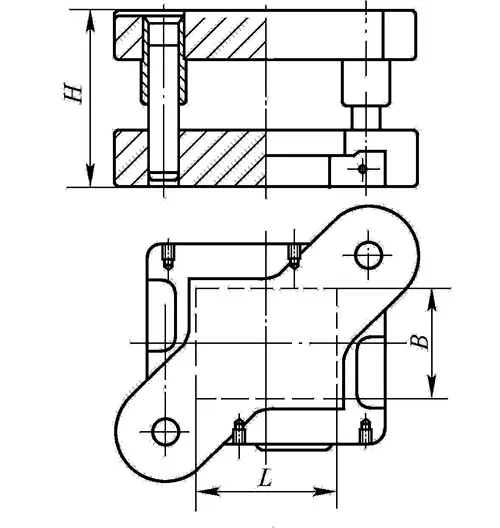

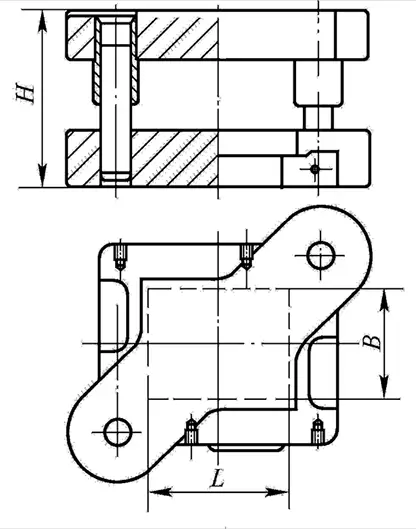

(3) placa de posicionamiento y pasador de posicionamiento

Posicionamiento mediante forma en blanco

Posicionamiento mediante forma interior en blanco

La función consiste en sujetar la chapa y descargar o empujar las piezas y la chatarra

El objetivo es eliminar las partes o restos que quedan fuera de la matriz macho o hembra.

Según diferentes fuentes de fuerza de descarga:

(1) Dispositivo de descarga rígido (fijo)

Consiste en una placa (denominada placa de descarga), que se fija directamente en la matriz mediante tornillos y pasadores. La fuerza de descarga es causada por el impacto rígido entre la pieza en bruto de la placa y la placa de descarga. Es adecuado principalmente para la descarga de placas gruesas con gran fuerza de descarga y sin requisitos de planitud de la placa.

Principio de descarga del dispositivo de descarga rígido

La fuerza causada por el impacto rígido de la placa de descarga y el material se utiliza para la descarga.

Diseño de placa de descarga (rígida)

| Espesor de la chapa

t(mm) | Anchura de pelado B(mm) | |||||||||

| ≤50 | 50~80 | 80~125 | 125~200 | >200 | ||||||

| S | S' | S | S' | S | S' | S | S' | S | S' | |

| 0.8 | 6 | 8 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 |

| 0.8~1.5 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 | 14 | 18 |

| 1.5~3 | 8 | – | 10 | – | 12 | – | 14 | – | 16 | – |

| 3~4.5 | 10 | – | 12 | – | 14 | – | 16 | – | 18 | – |

| >4.5 | 12 | – | 14 | – | 16 | – | 18 | – | 20 | – |

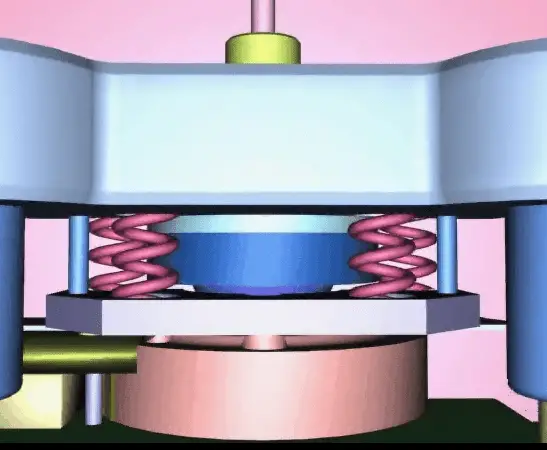

(2) Dispositivo de descarga elástica

Consta de una placa de descarga, un elemento elástico y un tornillo de descarga. Suele instalarse en el molde superior y también puede instalarse en el molde inferior.

La fuerza de descarga se debe a la compresión del elemento elástico.

Este tipo de placa de descarga se utiliza a menudo para punzonado con materiales finos, fuerza de descarga pequeña y requisitos de planitud de la placa.

Proceso de trabajo del dispositivo de descarga elástica

Varias formas estructurales del dispositivo de descarga elástica

El dispositivo de descarga se instala en el molde superior

Dispositivo de descarga instalado en el molde inferior

Hay que diseñar: placa de descarga, elemento elástico y tornillo de descarga.

En general, la forma y el tamaño de la placa de descarga son coherentes con la matriz. Si hay demasiados elementos elásticos o demasiado grandes, se permite aumentar el tamaño de la placa de descarga para facilitar la colocación del elemento elástico.

El patrón de agujeros de la placa de descarga coincide con la forma de la matriz de punzonado. Hay un cierto espacio entre ambas. El grosor de la placa de descarga depende del grosor de la placa perforada.

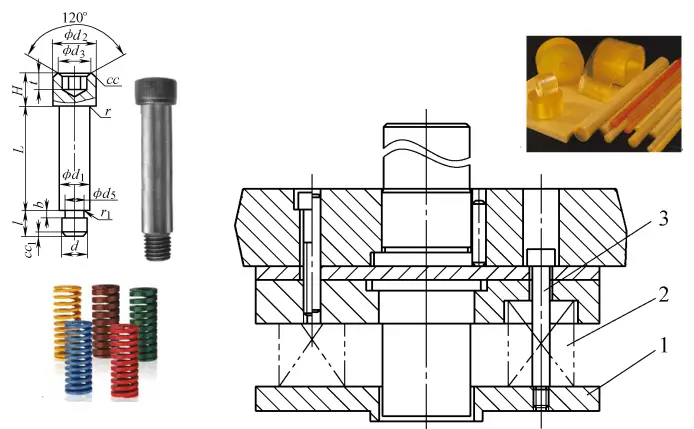

El tornillo de descarga es una pieza estándar (a diferencia del tornillo de fijación, que está dedicado al molde) y puede seleccionarse directamente de la norma.

Los elementos elásticos más utilizados son los muelles y las gomas, que son piezas estándar y pueden seleccionarse en función de las condiciones.

Conexión del dispositivo de descarga elástica-tornillo de descarga

(3) Cuchilla de corte de residuos

Cuando corte la pieza estirada, utilice un cortador de chatarra para descargar.

La cuchilla de corte de residuos se instala normalmente en el borde de la punzón cortantey su filo de corte es aproximadamente 2 a 3 más grueso que el filo de corte. Al troquelar, el troquel presiona los residuos hacia abajo sobre el filo de corte de la cuchilla de corte para cortar los residuos para su descarga.

Estructura estándar de la cortadora de residuos

Su función es empujar la pieza o la chatarra atascada en la cavidad de la matriz a lo largo de la dirección de punzonado.

En función de la fuente de la fuerza de empuje:

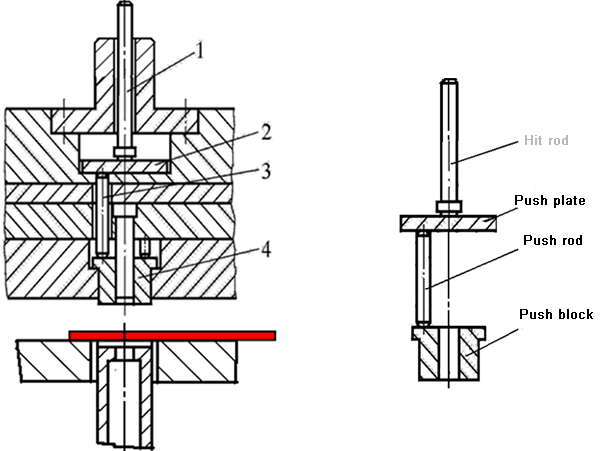

(1) Empujador rígido

Componentes del empujador rígido

Principio del empujador rígido

Diseño de un empujador rígido

Diseño del bloque empujador

Estructura de la placa de empuje: piezas estándar opcionales

Empujador elástico

El efecto es expulsar el material atascado en la cavidad de la matriz en dirección contraria al punzonado.

Proceso de trabajo del dispositivo superior

Su función es garantizar el guiado del movimiento y determinar las posiciones relativas de las matrices superior e inferior. El objetivo es hacer que los troqueles macho entren correctamente en los troqueles hembra y que las holguras periféricas de los troqueles macho y hembra sean lo más uniformes posible.

(1) Poste guía y guía de casquillo guía

Manguito de guía del poste guía deslizante

El manguito guía del poste guía deslizante es estándar

Montaje del poste guía deslizante y del manguito guía

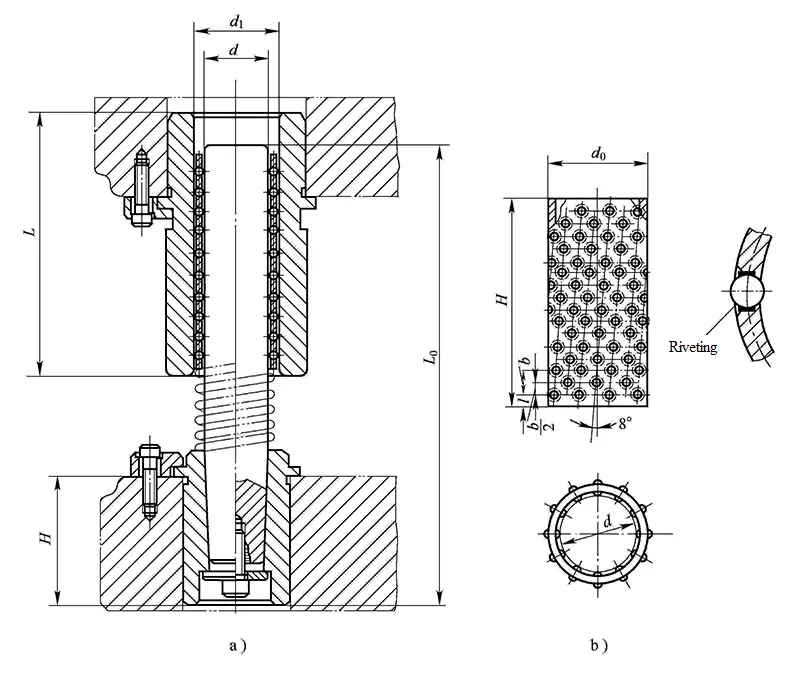

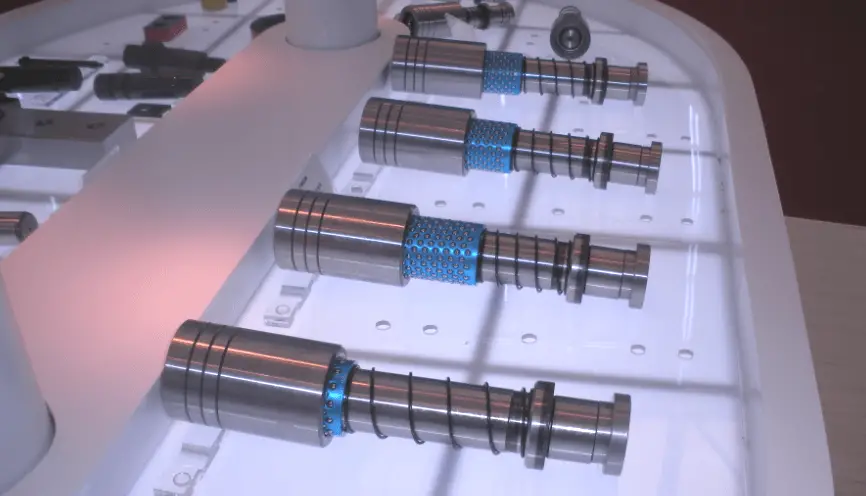

Casquillo guía del poste guía de bolas

Guía de bolas

Guía de bolas

La posición de instalación del manguito guía del poste guía de la bola en el molde

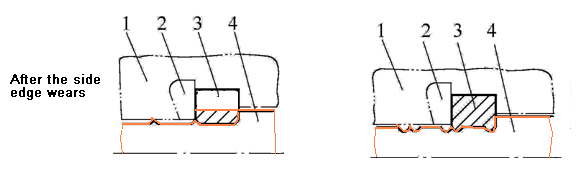

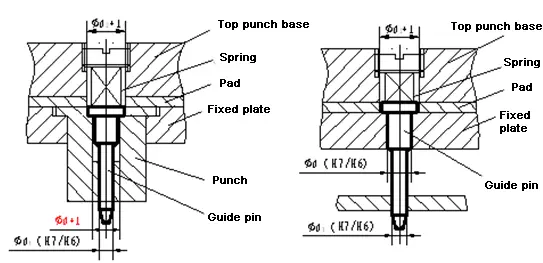

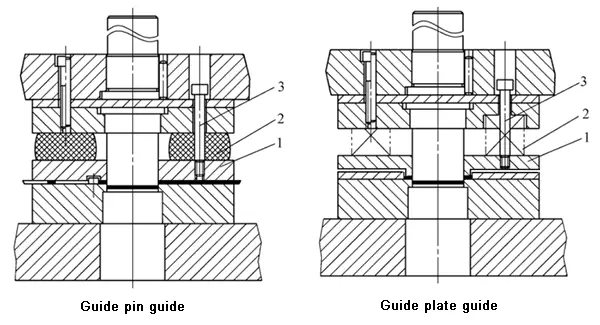

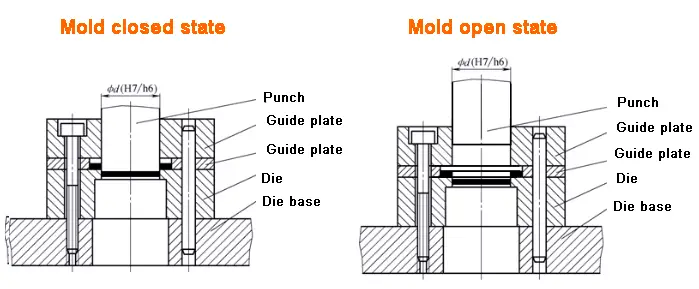

(2) Guía de la placa guía

La placa guía es una placa de descarga rígida.

La diferencia es que la separación entre la placa guía y el punzón es de H7/h6. Para que la placa guía desempeñe una función de guía, la placa guía debe tener suficiente longitud de contacto con el punzón. El espesor H se toma generalmente como:

H = (0.8~1) Hmorir (Hmorir es el espesor de la matriz)

Al mismo tiempo, durante todo el proceso de trabajo del molde (incluido el retorno del molde), el punzón y el orificio de la placa guía no se separan.

6.5 Diseño y selección estándar de piezas de conexión y fijación

La función consiste en fijar los troqueles macho y hembra en los troqueles superior e inferior, y los troqueles superior e inferior en la prensa. incluyen:

(1) Base del molde

Hay una base de molde superior y una base de molde inferior, que se utilizan para ensamblar y soportar las piezas utilizadas para el molde superior o el molde inferior.

Encofrado estándar

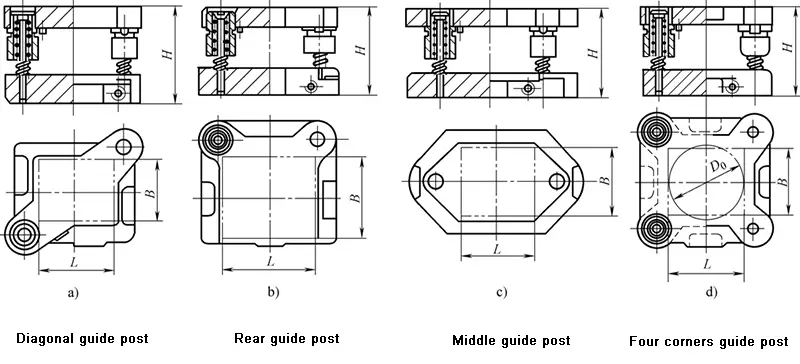

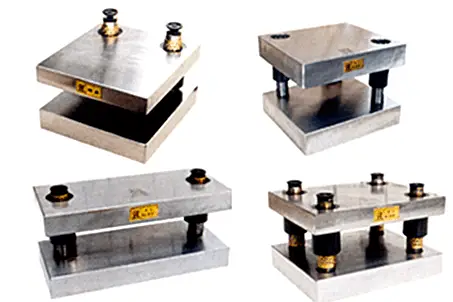

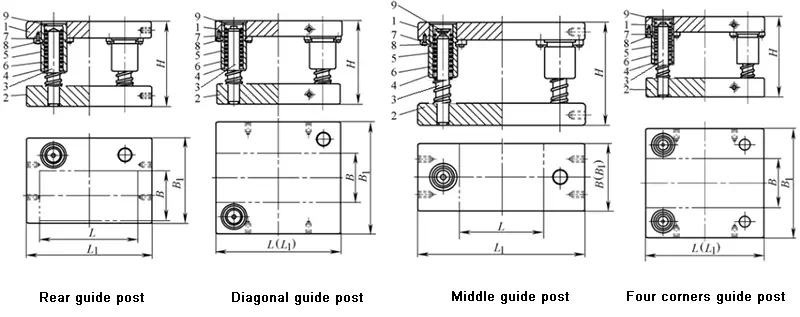

En función del ajuste del poste guía y del manguito guía, el encofrado estándar incluye:

Dependiendo de la posición del poste guía y del manguito guía, el encofrado estándar incluye:

Base de molde estándar: base de molde superior, base de molde inferior, poste guía, manguito guía

Guía deslizante encofrado estándar

Encofrado deslizante de acero

Principio de selección de la base del molde: Seleccionar en función del perímetro del molde

(2) Piezas estándar del mango del molde

Su función es fijar el molde superior en la corredera de la prensa, lo que suele aplicarse a moldes pequeños y medianos.

Las asas estándar más comunes son:

El material del molde se recomienda utilizar acero Q235A o #45.

Principio de selección: el diámetro del orificio del mango de la prensa

Cuatro estructuras estándar de mangos de molde comunes

(3) Placa fija

Su función es instalar y fijar pequeños moldes macho o hembra, y finalmente instalarlos en la base del molde superior o en la base del molde inferior en su conjunto.

Es una pieza estándar y está disponible en dos tipos: rectangular y circular.

Diseño de la placa de fijación

La selección de la placa de fijación del troquel macho se basa en la forma y el tamaño del troquel hembra.

Placa de fijación rectangular

(4) Placa de apoyo

Está situado entre los moldes convexo y cóncavo y la base del molde, y soporta y dispersa la carga de prensado para evitar que las bases superior e inferior del molde sean presionadas fuera del hueco.

El uso de una almohadilla en el molde depende de dos condiciones:

Es decir: σ = P / F≥ [σpress]

Diseño de placas

La placa de respaldo es una pieza estándar, que tiene una placa de respaldo redonda (JB / T7643.6-2008) y una placa de respaldo rectangular (JB / T7643.6-2008).

La base de selección es la forma y el tamaño del troquel.

Placa de apoyo estándar

(5) Tornillos y pasadores: piezas estándar

Las piezas de fijación del molde incluyen principalmente tornillos y pasadores. El tornillo conecta principalmente las piezas del molde para formar un todo, y el pasador desempeña la función de posicionamiento. Los tornillos hexagonales son la mejor opción para los tornillos. Los pasadores cilíndricos suelen utilizarse como clavijas. En el diseño, no debe haber menos de dos pasadores cilíndricos.

La distancia entre el pasador y el tornillo no debe ser demasiado pequeña para evitar que disminuya la resistencia. Las especificaciones, cantidades, distancias y otras dimensiones de los tornillos y pasadores del molde pueden diseñarse tomando como referencia la combinación típica de matriz en frío de la norma nacional.

El diámetro del tornillo viene determinado por el grosor de la matriz.

Selección del diámetro del tornillo

| Espesor del troquel | <13 | 13-19 | 19-25 | 25-32 | >32 |

| Diámetro del tornillo | M4,M5 | M5,M6 | M6,M8 | M8,M10 | M10,M12 |

La selección se basa en el tamaño de la fuerza del proceso de cegado y la estructura del molde.

Los pasos de la selección son:

(1) Calcular la fuerza de corte total F total en función de las características de la estructura del molde.

Cuando se utiliza el dispositivo de descarga rígido y el método de descarga inferior, la fuerza total del proceso de blanking es:

Ftotal=F+FT

Cuando se utiliza el dispositivo de descarga elástica y el método de descarga superior, la fuerza total del proceso de blanking es:

Ftotal=F+FX+FD

Cuando se utiliza el dispositivo de descarga elástica y el método de descarga inferior, la fuerza total del proceso de blanking es:

Ftotal=F+FX+FT

(2) Compruebe los datos del equipo en función de la potencia total del proceso de blanking, establezca la presión nominal F del equipo ≥ Ftotaly, a continuación, seleccione inicialmente el equipo y obtenga los parámetros pertinentes del mismo.

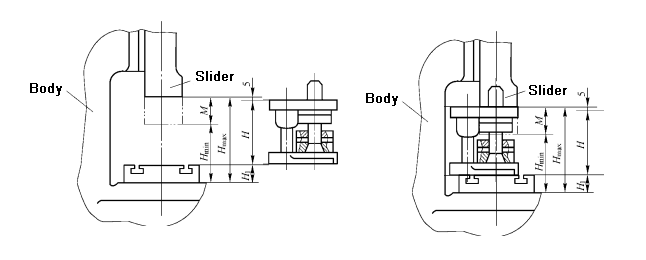

(1) Compruebe la altura de cierre

(2) Comprobación del tamaño del plano

(3) Compruebe el tamaño del orificio del asa del molde

La altura de cierre de la prensa se refiere a la distancia entre la superficie inferior de la corredera y la superficie superior de la mesa cuando la corredera se encuentra en la posición límite inferior. La altura de cierre de la prensa tiene una altura de cierre máxima Hmax y una altura mínima de cierre Hmin.

La altura de cierre H del molde se refiere a la distancia entre el plano inferior de la base inferior del molde y el plano superior de la base superior del molde cuando el molde está en el polo inferior de la posición de trabajo.

Hmáx-5mm≥H≥Hmín+10mm

Relación entre el molde y el equipo