¿Alguna vez se ha preguntado cómo se puede transformar una chapa plana en una pieza compleja y hueca? La embutición profunda, un fascinante proceso de conformado, lo hace posible. En este artículo nos adentraremos en los entresijos de la embutición profunda, explorando sus principios, retos y aplicaciones. Tanto si es un ingeniero curioso como un entusiasta de la fabricación, acompáñenos en este viaje para descubrir los secretos de este extraordinario proceso.

La definición de la embutición profunda

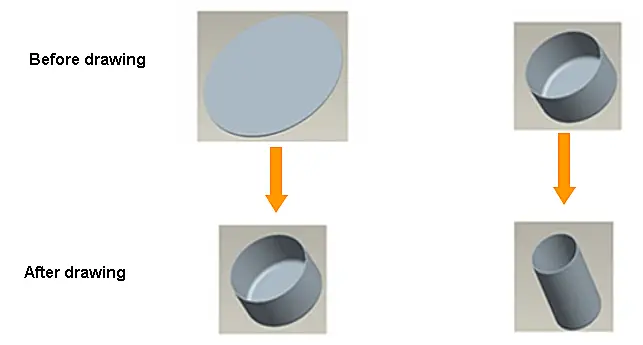

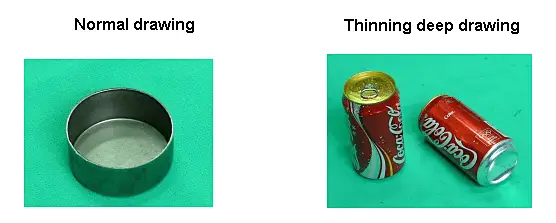

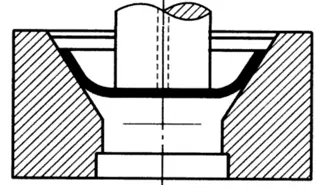

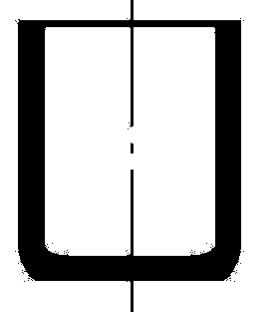

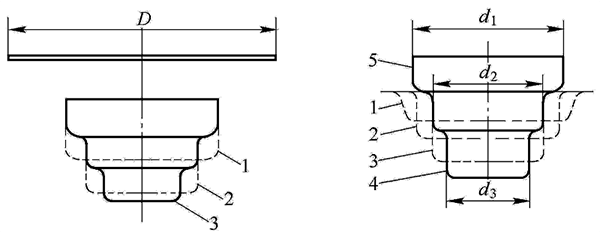

La embutición profunda es un método de procesamiento que utiliza una matriz de embutición para prensar la pieza en bruto plana en varias piezas huecas abiertas o procesar las piezas huecas fabricadas en otras formas de piezas huecas bajo la presión de una prensa.

El molde para embutición profunda se denomina matriz de embutición profunda.

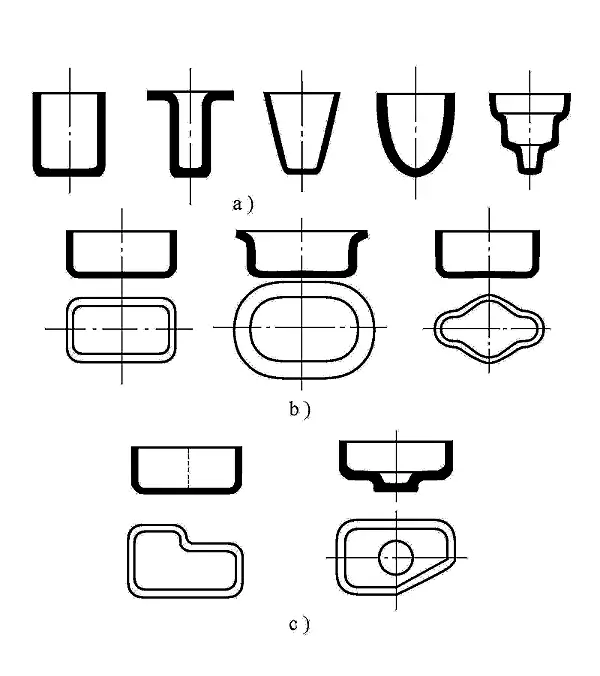

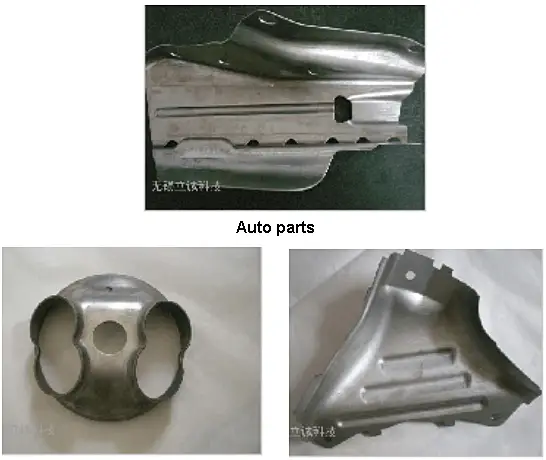

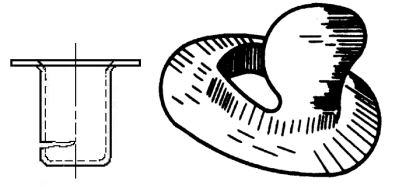

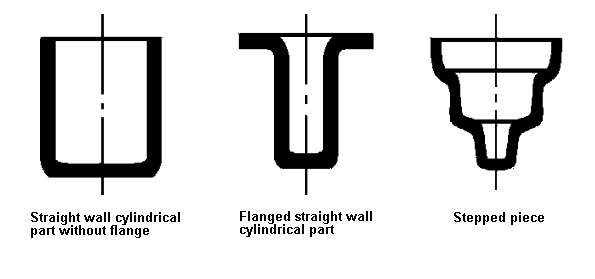

Tipos de piezas de embutición profunda

Piezas de embutición profunda con formas más complicadas

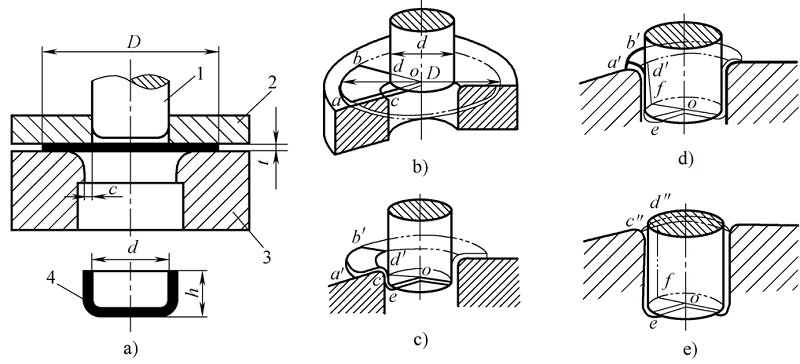

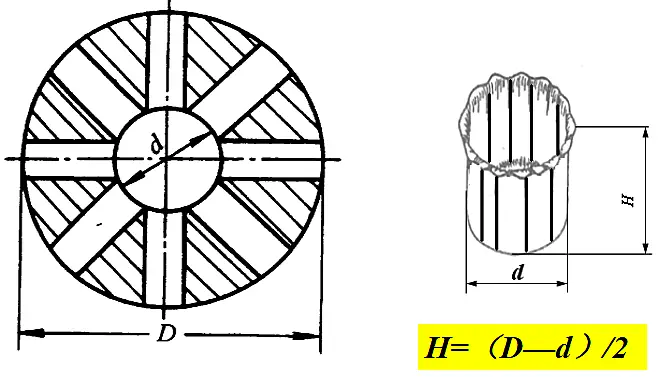

La embutición profunda es el proceso de flujo plástico de materiales

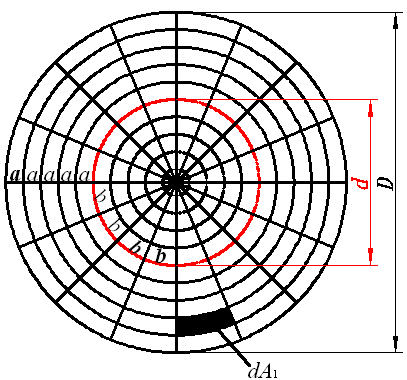

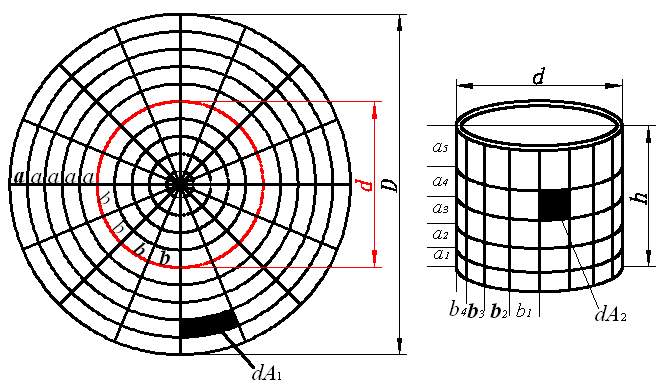

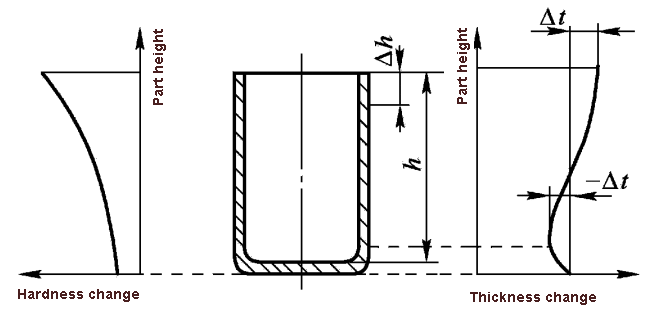

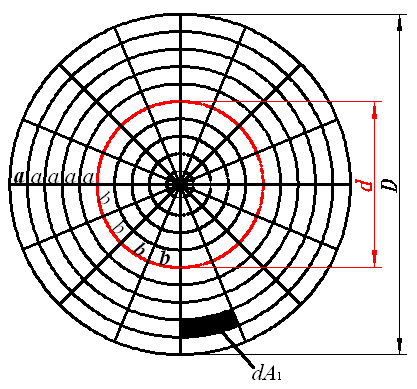

¿Cómo transformar una pieza plana redonda en una pieza hueca abierta sin molde?

Antes de la embutición profunda:

a=a=......=a

b=b=......=b

Espesor del material t

Después de una embutición profunda:

a<a1<a2<a3<a4<a5

b1=b2=... ...=b

El grosor del material varía a lo largo de la altura, y la boca se engrosa.

h>(D-d)/2

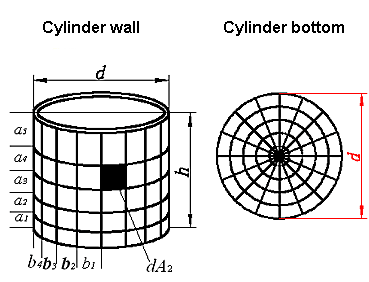

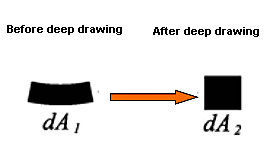

Cambios antes y después de la embutición profunda en rejilla.

Fuerzas en la rejilla durante la embutición profunda

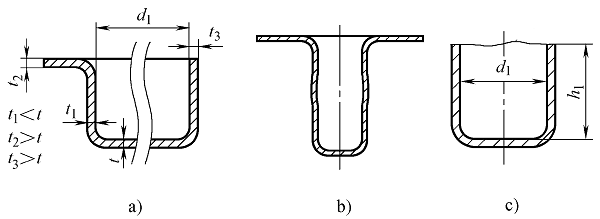

Cambio del grosor de la chapa en la dirección de la altura

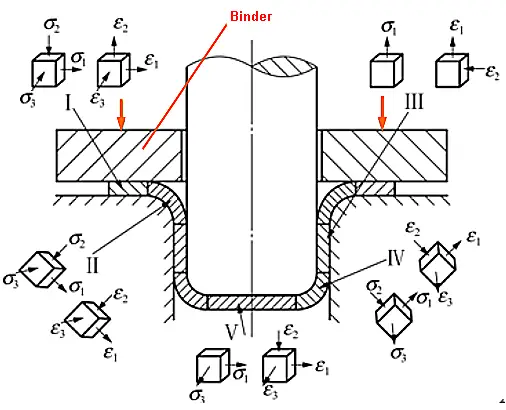

Características de la deformación profunda:

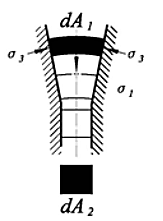

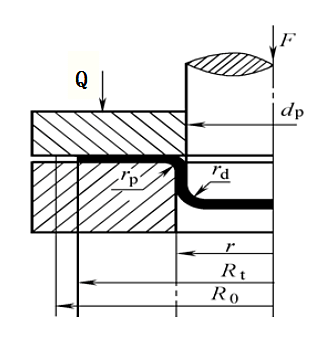

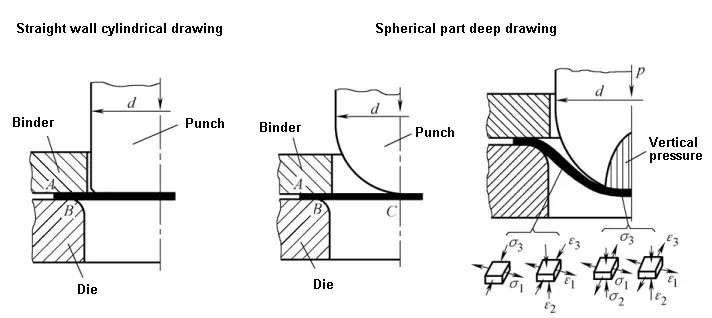

Tomemos como ejemplo la primera embutición profunda de una pieza cilíndrica de paredes rectas con un portapiezas.

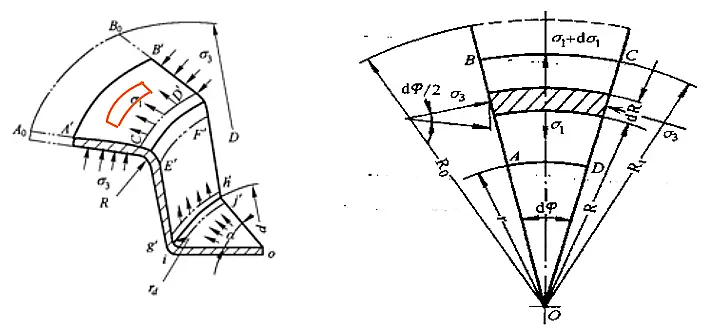

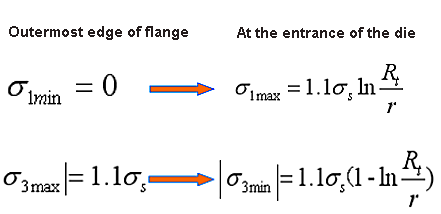

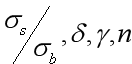

Los subíndices 1, 2 y 3 representan las tensiones y deformaciones radiales, gruesas y tangenciales del tocho, respectivamente.

1) Ignorar la tensión en la dirección del espesor y no considerar el endurecimiento por deformación.

2) Resolver dos incógnitas a partir de las dos ecuaciones de la condición de deformación plástica y la condición de equilibrio de fuerzas

Tensión en la zona de deformación

El intervalo de valores de R: [r ~ Rt], σ1 y σ3 cambian en cada momento del proceso de dibujo.

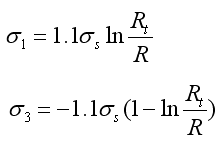

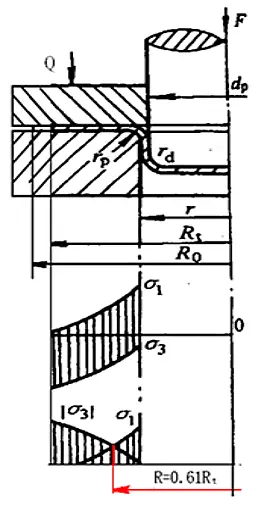

Distribución de las tensiones σ1 y σ3 en la zona de deformación

Cuando Rt = 0,61R0, |σ1|=|σ3|

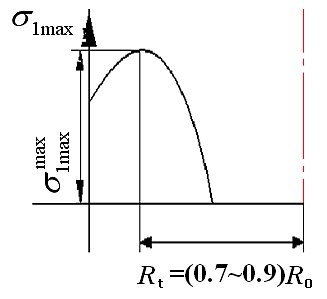

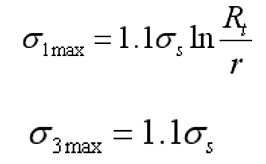

Variación de σ1máx y σ3máx durante la embutición profunda

σ1máx alcanza el valor máximo durante la extracción cuando Rt = (0.7 ~ 0.9) R0

Los principales problemas de calidad en el proceso de dibujo:

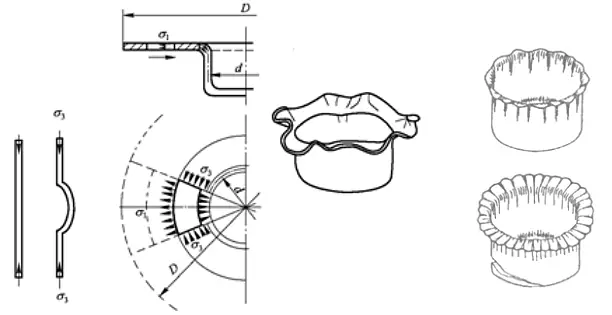

Por arrugamiento se entiende el fenómeno de formación de arrugas desiguales en la zona de deformación de la brida a lo largo de la dirección tangencial durante la deformación por embutición profunda.

En general: cuanto mayor es la anchura de la pestaña, menor es el grosor, menor es el módulo elástico y el módulo de endurecimiento del material, menor es la resistencia a la inestabilidad y más fácil es que se arrugue.

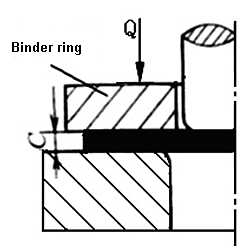

La medida más eficaz para evitar las arrugas profundas en la producción real es utilizar un anillo de sujeción de la pieza en bruto y aplicar una fuerza de sujeción de la pieza en bruto adecuada Q

Algunas conclusiones importantes sobre las arrugas:

(1) Ley de las arrugas: Se ha demostrado en la práctica que las arrugas son más probables durante la primera embutición de una pieza cilíndrica de paredes rectas: la fase inicial de la embutición profunda

(2) Medidas antiarrugas: utilice el anillo de sujeción de la pieza en bruto para aplicar la fuerza adecuada de sujeción de la pieza en bruto.

(3) Posición de arrugado: la principal zona de deformación de la embutición profunda (zona de deformación de la brida).

Cuando el esfuerzo de tracción de la pared del cilindro supera la resistencia a la tracción del material de la pared del cilindro, la pieza estirada se rompe en la tangente de la esquina inferior y la pared del cilindro: la "sección peligrosa".

Principalmente depende de:

(1) propiedades mecánicas de la chapa

(2) coeficiente de tracción m

(3) el radio de la esquina de la matriz

(4) fricción

(5) fuerza del soporte en blanco

La práctica lo demuestra:

En la primera embutición profunda de la pieza cilíndrica de paredes rectas, el momento más probable para que se produzca la grieta es en la fase inicial de la embutición profunda.

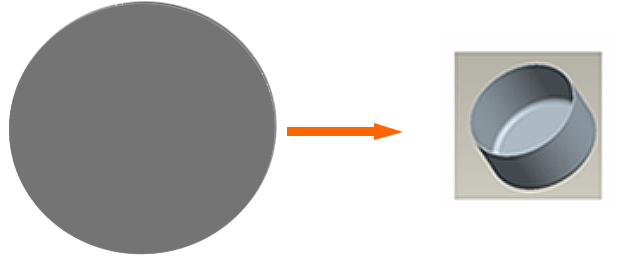

(1) Determinación de la forma y el tamaño de la pieza en bruto

La base para determinar la forma y el tamaño de la pieza en bruto:

Principio de similitud de formas: La forma de la pieza en bruto antes de la embutición de la parte del cuerpo giratorio es similar a la forma de la sección transversal de la pieza después de la embutición.

De acuerdo con esto, la forma de la pieza en bruto utilizada para la parte cilíndrica es circular

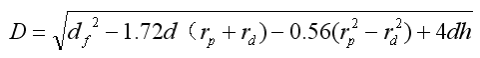

Principio de igualdad de superficie: Si el espesor del material antes y después de la embutición no varía, la superficie de la pieza en bruto antes de la embutición y después de la embutición son aproximadamente iguales.

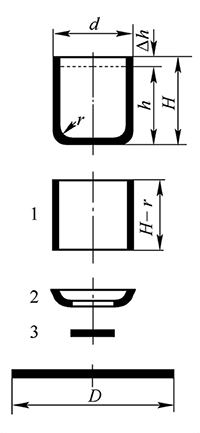

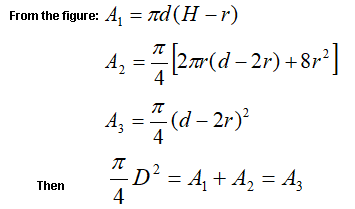

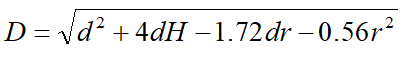

Pasos de cálculo del tamaño de la pieza en bruto:

1) Determinar el margen de recorte.

2) Calcular la superficie de la pieza dibujada.

3) Según el principio de igual superficie, hallar el diámetro de la pieza en bruto.

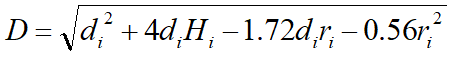

Fórmula de cálculo del tamaño de la pieza en bruto

1) Compruebe la tabla 5-2 para obtener el margen de recorte △h

Tabla: Sobremedida de recorte para piezas no embridadas

| Altura de embutición H | Altura de embutición H/d | |||

| >0.5~0.8 | >0.8~1.6 | >16~2.5 | >2.5~4 | |

| ≤10 | 1 | 1.2 | 1.5 | 2 |

| >10~20 | 1.2 | 1.6 | 2 | 2.5 |

| >20~50 | 2 | 2.5 | 3.3 | 4 |

| >50~100 | 3 | 3.8 | 5 | 6 |

| >100~150 | 4 | 5 | 6.5 | 8 |

| >150~200 | 5 | 6.3 | 8 | 10 |

| >200~250 | 6 | 7.5 | 9 | 11 |

| >250 | 72 | 8.5 | 10 | 12 |

2) Calcular la superficie

El diámetro simplificado de la pieza en bruto es:

Nota: Cuando el espesor de la chapa t<1mm, todas las cotas se sustituyen por las cotas marcadas, en caso contrario se sustituyen por las cotas de la línea media.

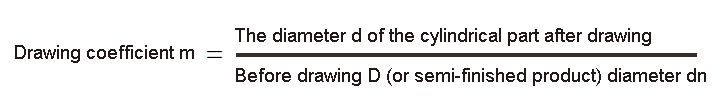

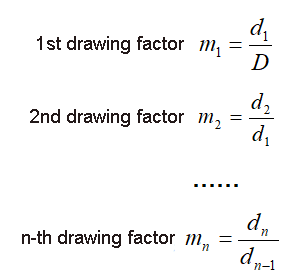

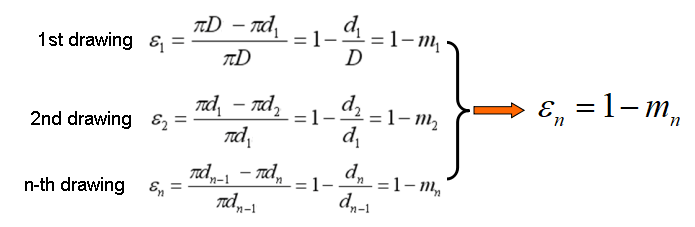

(2) Determinación del coeficiente de estirado

1) El concepto de coeficiente de dibujo

Relación entre el coeficiente de estirado y la deformación de estirado

Es decir, el tamaño de m puede reflejar indirectamente la cantidad de deformación tangencial.

La importante conclusión del coeficiente de embutición:

2) Factores que afectan al coeficiente de estirado límite

① Material

② El grosor relativo de la lámina es grande, y [m] puede reducirse.

③ En términos de molde (coeficiente de embutición final pequeño)

④ Profundización de las condiciones de trabajo

La ley de influencia general: Cualquier factor que pueda aumentar la resistencia de la sección peligrosa de la zona de transmisión de fuerzas de la pared del tubo y reducir el esfuerzo de tracción en la zona de transmisión de fuerzas de la pared del tubo reducirá el coeficiente de estirado límite, y viceversa.

3) Determinación del coeficiente de estirado límite

La tabla 5-3 y la tabla 5-4 son los coeficientes de estirado límite para cada estirado de piezas cilíndricas sin pestañas.

Tabla: Relación de estiramiento límite de la pieza cilíndrica con rebordeado (08, 10, 15Mn y H62).

| Coeficiente de embutición | Espesor relativo t/D*100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Tabla: Coeficiente de embutición final de piezas cilíndricas sin portapiezas (08, 10 y 15Mn)

| Espesor relativo t/D*100 | Coeficiente de embutición profunda para cada tiempo | |||||

| m1 | m2 | m3 | m4 | m5 | m6 | |

| 1.5 | 0.65 | 0.80 | 0.84 | 0.87 | 0.90 | – |

| 2.0 | 0.60 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 2.5 | 0.55 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 3.0 | 0.53 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| >3 | 0.50 | 0.70 | 0.75 | 0.78 | 0.82 | 0.85 |

Con el fin de mejorar la estabilidad del proceso y la calidad de las piezas, los coeficientes de embutición profunda ligeramente superiores al coeficiente límite de embutición [mn] debe utilizarse en la producción real para la embutición profunda.

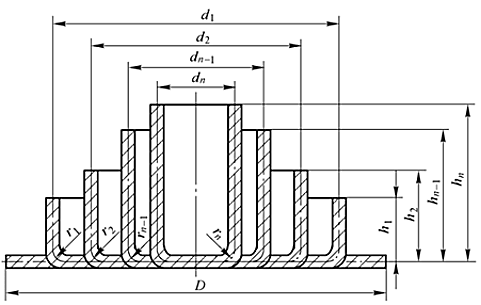

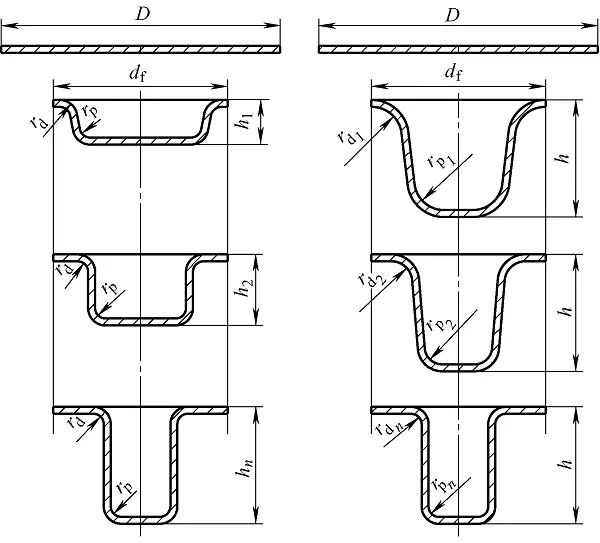

(3) Determinación de los tiempos de extracción

Cuando [mtotal]> [m1], la parte de dibujo se puede dibujar de una sola vez, de lo contrario se requieren múltiples tiempos de dibujo.

Hay varias formas de determinar el número de embuticiones:

Pasos para calcular el número de métodos de embutición profunda:

1) Comprobar el coeficiente de estirado límite [mnde cada tiempo de la Tabla 5-3 o la Tabla 5-4.

2) Calcular el diámetro final de cada dibujo a su vez, es decir,

d1=[m1 ]D;

d2=[m2 ]d1;

...;

dn=[mn]dn-1;

3) Cuando dn≤d, el número de cálculos n es el número de embuticiones profundas.

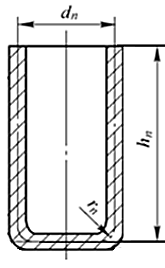

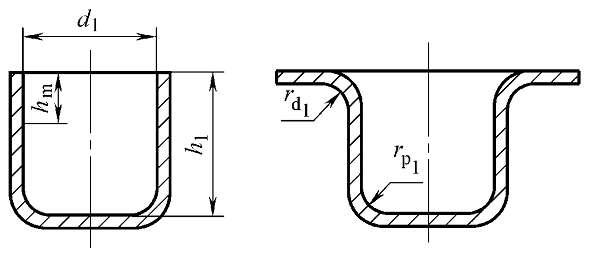

4) Determinación del tamaño del proceso de dibujo

1) Diámetro del producto semiacabado

A partir de los cuadros 5-3 y 5-4, el coeficiente de embutición límite [mn] de cada dibujo, y se amplía y ajusta adecuadamente para obtener el coeficiente de dibujo real mn.

Los principios de ajuste son:

1)Asegúrese de que mtotal=m1m2...mn=

2)Make m1<m2<...mn<1

Por último, calcule el diámetro de cada proceso en función del coeficiente de estirado ajustado:

d1=m1D;d2=m2d1;...;dn=mndn-1=d

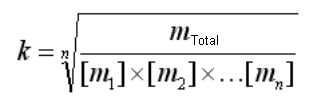

Amplificación factor k

Al calcular el diámetro del producto semiacabado según el método anterior, es necesario intentar repetidamente tomar los valores de m1, m2, m3, ..., mnlo que resulta engorroso. De hecho, el coeficiente de dibujo del límite puede ampliarse con un múltiplo k adecuado.

En la fórmula, n es el número de embuticiones.

2) Radio de la esquina inferior redondeada rn

El radio del filete rn en la parte inferior del cilindro es el radio del filete rp del troquel de embutición profunda de este proceso.

El método de determinación es el siguiente:

En general, salvo en el proceso de embutición profunda, rpi = rdi es preferible.

Para el último proceso de dibujo:

Cuando el radio de filete de la pieza r≥t , entonces rpn = r;

Cuando el radio de redondeo de la pieza es r <t, entonces rpn> se toma t. Una vez finalizada la embutición, se obtiene r mediante el proceso de conformado.

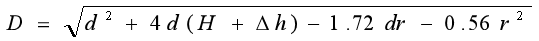

3) Cálculo de la altura de la pieza de proceso Hi

De acuerdo con el principio de que la superficie de las piezas procesadas después de la embutición es igual a la superficie del tocho, se puede obtener la siguiente fórmula para calcular la altura de las piezas procesadas.

Antes del cálculo, debe determinarse el radio de la esquina inferior de cada pieza.

Hi se resuelve mediante la fórmula de cálculo del diámetro de la pieza bruta:

Ejemplo de cálculo de un proceso de embutición profunda

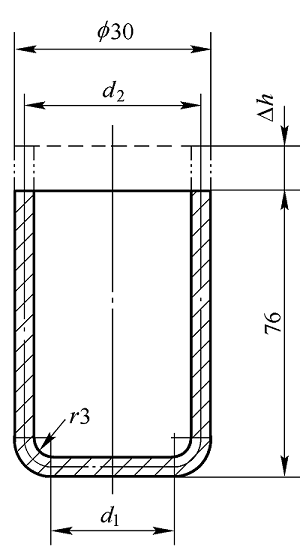

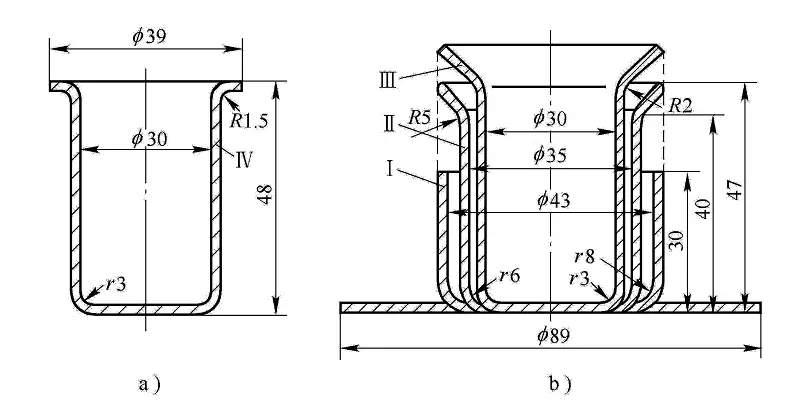

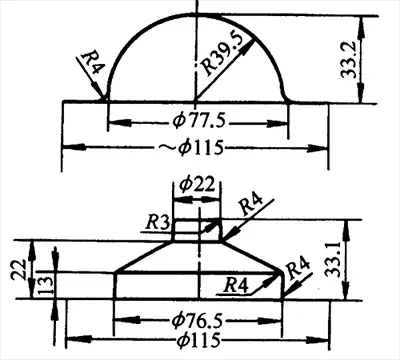

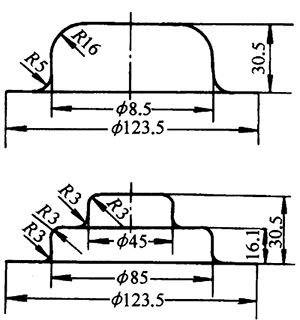

Ejemplo 4.1 Encuentre el tamaño en bruto de la pieza cilíndrica mostrada en la figura y las dimensiones de cada proceso de embutición. El material es acero 10 y el espesor de la chapa es t = 2 mm.

Solución:

Dado que t> 1 mm, se calcula en función del espesor y el diámetro de la placa.

(1) Calcular el diámetro del tocho

Según el tamaño de la pieza, su altura relativa es

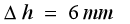

Compruebe la tabla 5-2 para obtener el margen de corte

El diámetro de la palanquilla es

Sustituye las condiciones conocidas en la fórmula anterior para obtener D = 98,2mm, aquí D = 98mm

(2) Determinar el número de embuticiones profundas

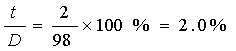

El grosor relativo de la pieza en bruto es:

De acuerdo con la Tabla 5-1, el anillo de soporte en blanco se puede utilizar o no, pero para el seguro, el anillo de soporte en blanco todavía se utiliza para el primer dibujo.

Tabla: Utilización de un anillo de encuadernación (cavidad plana del troquel)

| Método de estiramiento | Primer tramo | Tramos posteriores | ||

| (t/D)×100 | m1 | (t/D)×100 | mn | |

| Utilización de un anillo de rebordeado | <1.5 | <0.60 | <1 | <0.80 |

| Uso opcional de un anillo de rebordeado | 1.5~2.0 | 0.6 | 1~1.5 | 0.8 |

| Sin anillo de rebordeado | >2.0 | >0.60 | >1.5 | >0.80 |

De acuerdo con t/D=2.0%, consulte la tabla 5-3 para obtener el coeficiente de embutición final para cada proceso de embutición:[m.1 ]=0.50,[m2 ]=0.75,[m3 ]=0.78,[m4 ]=0.80,...

Tabla: Coeficiente de estirado límite del portapiezas para piezas cilíndricas (08, 10, 15Mn y H62)

| Radio de esquina | Espesor relativo de la chapa t/D*100 | |||||

| 2~15 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Por lo tanto,

d1=[m1 ]D=0.50×98mm=49.0mm

d2= [m2 ]d1=0,75×49,0mm=36,8mm

d3= [m3 ]d2=0,78×36,8mm=28,7mm

d4= [m4 ]d3=0,8×28,7mm=23mm

En este momento,

d4=23mm<28mm, por lo que debe dibujarse 4 veces.

Tabla: Valor del coeficiente K1 para la primera embutición de piezas cilíndricas (calidades de acero 08 a 15)

| Espesor relativo(t/D0)×100 | Coeficiente de primera embutición (m1) | |||||||||

| 0.45 | 0.48 | 0.50 | 0.52 | 0.55 | 0.60 | 0.65 | 0.70 | 0.75 | 0.80 | |

| 5.0 | 0.95 | 0.85 | 0.75 | 0.65 | 0.60 | 0.50 | 0.43 | 0.35 | 0.28 | 0.20 |

| 2.0 | 1.10 | 1.00 | 0.90 | 0.80 | 0.75 | 0.60 | 0.50 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.10 | 1.00 | 0.90 | 0.80 | 0.68 | 0.56 | 0.47 | 0.37 | 0.30 | |

| 0.8 | 1.10 | 1.00 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | 0.33 | ||

| 0.5 | 1.10 | 1.00 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | ||||

| 0.1 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | |||||

Tabla: Valor del coeficiente K1 para la primera embutición de piezas cilíndricas (calidades de acero 08 a 15)

| Espesor relativo(t/D0)×100 | Coeficiente de embutición profunda por segunda vez (m2) | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.80 | 0.82 | 0.85 | 0.88 | 0.90 | 0.92 | |

| 5.0 | 0.85 | 0.70 | 0.60 | 0.50 | 0.42 | 0.32 | 0.28 | 0.20 | 0.15 | 0.12 |

| 2.0 | 1.10 | 0.90 | 0.75 | 0.60 | 0.52 | 0.42 | 0.32 | 0.25 | 0.20 | 0.14 |

| 1.2 | 1.10 | 0.90 | 0.75 | 0.62 | 0.52 | 0.42 | 0.30 | 0.25 | 0.16 | |

| 0.8 | 1.00 | 0.82 | 0.70 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.10 | 0.90 | 0.76 | 0.63 | 0.50 | 0.40 | 0.30 | 0.20 | ||

| 0.2 | 1.00 | 0.85 | 0.70 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.10 | 1.00 | 0.82 | 0.68 | 0.55 | 0.40 | 0.30 | |||

(3) Determinación del tamaño de cada proceso de dibujo

El diámetro de cada parte del proceso es

d1=k[m1 ]D=1.051185×0.50×98mm=51.51mm

d2=k[m2 ]d1=1.051185×0.75×51.51mm=40.61mm

d3=k[m3 ]d2=1.051185×0.78×40.61mm=33.30mm

d4=k[m4 ]d3=1.051185×0.80×33.30mm≈28mm

El radio del redondeo en la parte inferior de cada pieza procesada toma los siguientes valores:

r1=8mm,r2=5mm,r3=4mm,r4=4mm

La altura de cada parte del proceso es ......

(4) Croquis de la parte de proceso

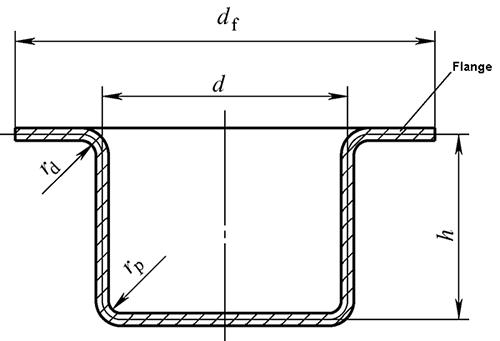

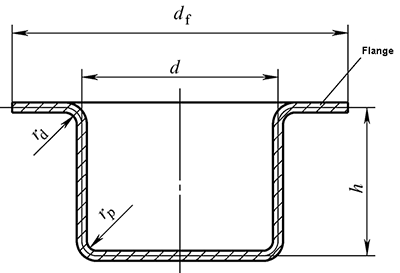

La pieza cilíndrica con pestaña puede considerarse un producto semiacabado cuando la pieza cilíndrica sin pestaña se estira hasta cierto punto en el centro y se detiene.

Mismo dibujo que el tubo sin bridas:

(1) Clasificación y características de deformación de las piezas cilíndricas embridadas

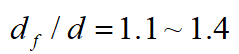

1) Piezas cilíndricas de brida estrecha

Cilindro de brida estrecha:

El método de embutición y el método de cálculo del proceso son los mismos que los de las piezas cilíndricas sin pestañas.

2) Piezas cilíndricas de ala ancha

df/d>1.4

El método de embutición y el cálculo del proceso son diferentes a los de las piezas cilíndricas sin rebordes

(2) Método de embutición profunda de pieza cilíndrica de ala ancha

df/d>1.4

Recordatorio especial:

Independientemente del método de embutición, el tamaño de la brida debe obtenerse durante la primera embutición. La altura del punzón que entra en la cavidad debe controlarse estrictamente.

(3) Cálculo del proceso de piezas cilíndricas de ala ancha

1) Determinación del tamaño en bruto de la brida ancha

Desdoblamiento de la pieza bruta: se calcula según el método de cálculo de la pieza bruta para piezas cilíndricas sin rebordes, es decir, la superficie de la pieza bruta se calcula según el principio de igualdad de superficies.

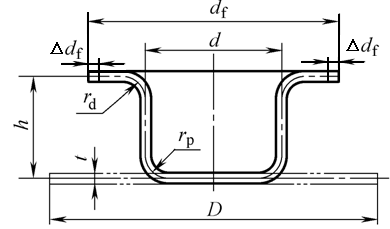

Cuando rp=rd=r,

df contiene margen de recorte △df

2) Deformación de piezas cilíndricas de ala ancha

El grado de deformación de las piezas cilíndricas de ala ancha no puede medirse únicamente por el coeficiente de embutición

El número de tiempos de embutición se determina en función del coeficiente de embutición y de la altura relativa de las piezas.

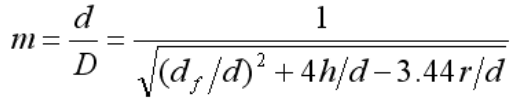

Tabla 5-7 Primer coeficiente de estirado límite de brida ancha

(3) Juzgar si se puede tirar de una vez

A partir del coeficiente de estirado y de la altura relativa, hallar el coeficiente de estirado total m y la altura relativa total h/d, hallar el coeficiente de estirado límite [m1] y la altura relativa [h1/d1] que se permiten por primera vez, y comparar: mtotal> [m1], h/d≤[h1/d1...], puede extraerse de una sola vez; de lo contrario, se requiere una embutición profunda múltiple.

(4) Determinación del número de embuticiones: puede seguir calculándose mediante el algoritmo de extrapolación.

(5) Determinación del tamaño del producto semiacabado

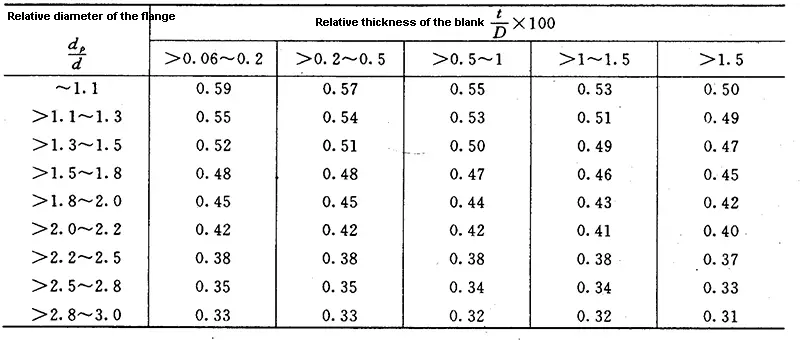

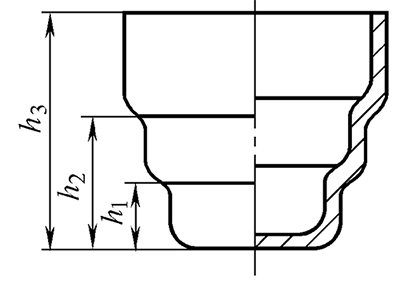

3.Dibujo profundo de piezas cilíndricas escalonadas

Características de la deformación:

La embutición de la pieza escalonada es básicamente la misma que la de la pieza cilíndrica, y cada escalón equivale a la embutición de la pieza cilíndrica correspondiente.

(1) Juzgue si se puede embutir de una sola vez

A juzgar por la relación entre la altura de la pieza h y el diámetro mínimo dn.

Si h/dn≤[h1/d1], puede extraerse una vez, de lo contrario puede extraerse varias veces. [h1/d1] en la Tabla 5-5

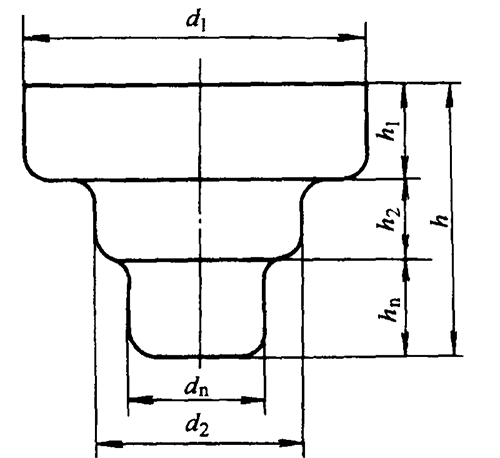

Tabla: Altura relativa máxima h1/d1 de las piezas cilíndricas de ala ancha para el primer estirado (acero 08, 10)

Unidad:mm

| Diámetro relativo dconvexo/d | Espesor relativo de la chapa t/D×100 | ||||

| <2~1.5 | <1.5~1.0 | <1.0~0.5 | <0.5~0.2 | <0.2~0.06 | |

| ≤1.1e | 0.75~0.90 | 0.65~0.82 | 0.50~0.70 | 0.50~0.62 | 0.45~0.52 |

| >1.1~1.3 | 0.65~0.80 | 0.56~0.72 | 0.45~0.60 | 0.45~0.52 | 0.40~0.47 |

| >1.3~1.5 | 0.58~0.70 | 0.50~0.63 | 0.42~0.54 | 0.40~0.48 | 0.35~0.42 |

| >1.5~1.8 | 0.48~0.58 | 0.42~0.53 | 0.37~0.44 | 0.34~0.39 | 0.29~0.35 |

| >1.8~2.0 | 0.42~0.51 | 0.36~0.46 | 0.32~0.38 | 0.29~0.34 | 0.25~0.30 |

| >2.0~2.2 | 0.35~0.45 | 0.31~0.40 | 0.27~0.33 | 0.25~0.29 | 0.22~0.26 |

| >2.2~2.5 | 0.28~0.35 | 0.25~0.32 | 0.22~0.27 | 0.20~0.25 | 0.17~0.21 |

| >2.5~2.8 | 0.22~0.27 | 0.19~0.24 | 0.17~0.21 | 0.15~0.18 | 0.13~0.16 |

| >2.8~3.0 | 0.18~0.22 | 0.16~0.20 | 0.14~0.17 | 0.12~0.15 | 0.10~0.13 |

Tabla: Altura relativa máxima (h/d) para piezas cilíndricas embutidas sin pestañas.

| Tiempo de embutición (n) | Espesor relativo de la pieza en bruto t/D×100 | |||||

| 2~1.5 | <1.5~1 | <1~0.6 | <0.6~0.3 | <0.3~0.15 | <0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.70~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.60~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2.0 | 2.0~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2.0 |

Nota:

(2) Determinación del método de embutición profunda para piezas escalonadas

1) Cuando la relación entre el diámetro de dos escalones adyacentes cualesquiera (dn/dn-1) es mayor que el coeficiente de embutición límite de la pieza cilíndrica correspondiente, cada paso forma un escalón, desde el escalón grande hasta el escalón pequeño el número de veces de profundidad es el número de escalones.

2) Si la relación entre los diámetros de dos escalones adyacentes (dn/dn-1) es inferior al coeficiente de estirado límite de la pieza cilíndrica correspondiente, el método de estirado se basa en la pieza de ala ancha, que se estira desde el paso pequeño hasta el paso grande.

Método de embutición de una pieza escalonada poco profunda

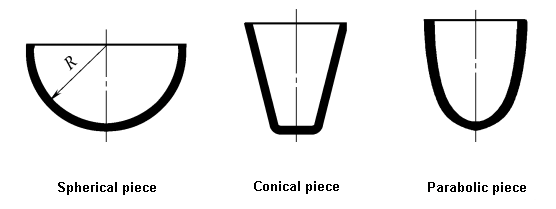

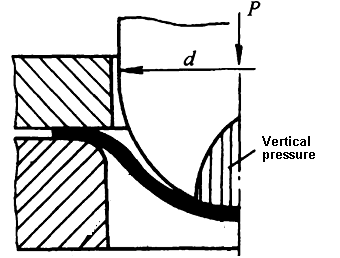

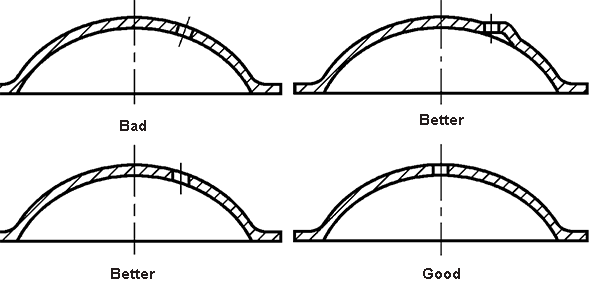

Características de la embutición profunda de piezas giratorias de pared no recta:

(1) Cuando se profundiza la parte del cuerpo giratorio de pared no recta, la porción de brida debajo del anillo de soporte de la pieza en bruto y la porción suspendida en la abertura de la matriz son regiones de deformación.

(2) El proceso de embutición de las piezas de cuerpo giratorio de pared no recta es una combinación de deformación por embutición y deformación por abombamiento.

(3) La deformación abombada se localiza principalmente en las proximidades de la parte inferior de la matriz del punzón.

Las arrugas se han convertido en uno de los principales problemas a resolver en el dibujo de este tipo de piezas. Especialmente la arruga de la parte suspendida, la arruga interior.

Medidas para no arrugarse ni romperse

El coeficiente de embutición es constante y no puede utilizarse como base para el diseño del proceso.

m=0.707

Método de embutición de piezas esféricas

La embutición profunda es más difícil que las piezas esféricas

Los métodos de dibujo más comunes son:

(1) Paraboloide poco profundo (h/d <0,5 ~ 0,6). Como su relación altura-diámetro es casi esférica, el método de embutición es el mismo que el de las piezas esféricas.

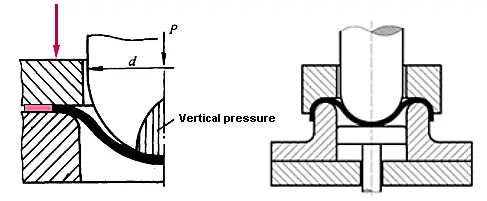

(2) Paraboloide profundo (h/d> 0,5 ~ 0,6). Su dificultad de profundización ha aumentado. En este momento, con el fin de hacer que la parte media de la pieza en bruto cerca del molde sin arrugas, un molde con costillas de embutición profunda se utiliza generalmente para aumentar la tensión de tracción radial.

Embutición de paraboloides profundos

El método de profundización depende de:h/d2,α

Método de embutición profunda de cono

(1) Para piezas cónicas poco profundas (h / d2 <0,25 ~ 0,30, α = 50 ° ~ 80 °), se puede dibujar de una sola vez

(2) Para piezas cónicas medianas (h / d2 = 0,30 ~ 0,70, α = 15 ° ~ 45 °), el método de embutición depende del espesor relativo del material:

1) Cuando t / D> 0,025, el anillo ciego puede utilizarse para la embutición única.

2) Cuando t / D = 0,015 ~ 0,20, se puede embutir de una sola vez, pero se requieren medidas tales como anillo de soporte en blanco, costillas de embutición profunda y la adición de bridas de proceso.

3) Cuando t / D <0,015, es fácil que se arrugue porque el material es fino. Es necesario utilizar un molde de soporte en blanco y dibujarlo dos veces.

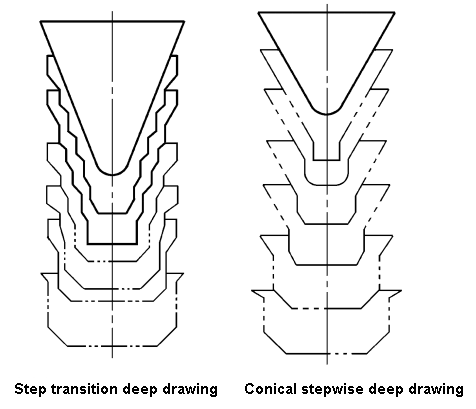

(3) Para piezas muy cónicas (h / d2> 0,70 ~ 0,80, α≤10 ° ~ 30 °), adoptar:

1) Método de embutición profunda de transición por etapas

2) Embutición profunda por etapas de la superficie del cono

Método de conformación profunda de la pieza de cono alto

La pieza en forma de caja es una pieza de cuerpo no giratorio. Cuando se deforma la embutición profunda, la parte redondeada equivale a la embutición profunda de la parte cilíndrica, y la parte de borde recto equivale a la deformación por flexión.

Antes de la deformación:

Δl1=Δl2=Δl3

Δh1=Δh2=Δh3

Después de la deformación:

Δh1<Δh1′<Δh2′<Δh3′

Δl1>Δl1′>Δl2′>Δl3′

Características de dibujo de las piezas en forma de caja:

(1) El material de la zona de deformación de la brida está sometido al efecto combinado de la tensión de tracción radial y la tensión de compresión tangencial, lo que provoca una deformación radial y una deformación profunda por compresión tangencial. La distribución de la tensión y la deformación es desigual, siendo mayor en las esquinas redondeadas y menor en los bordes rectos.

(2) La cantidad de deformación de la arista recta y el filete en la zona de deformación es diferente.

(3) El grado de influencia mutua entre la porción de borde recto y la porción de esquina redondeada varía con la forma de la caja.

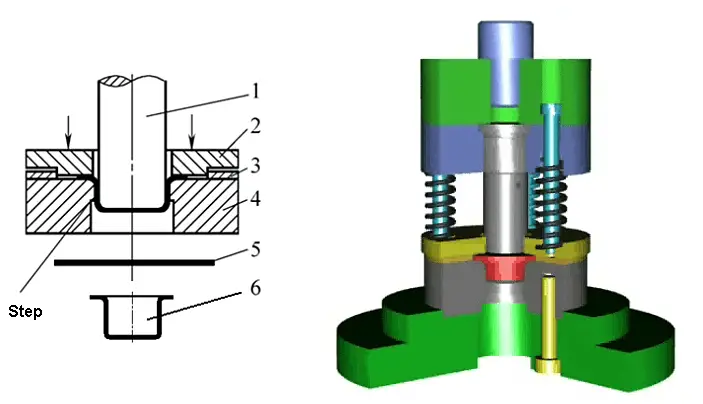

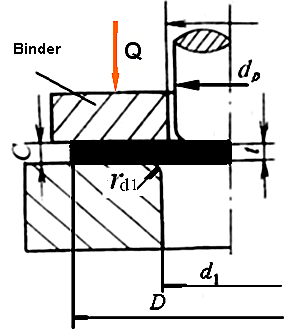

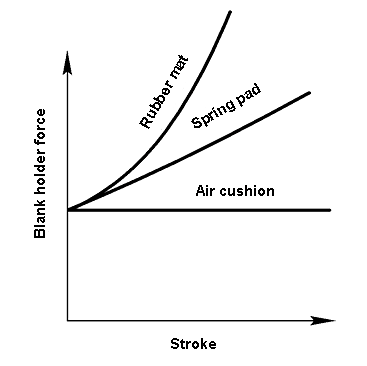

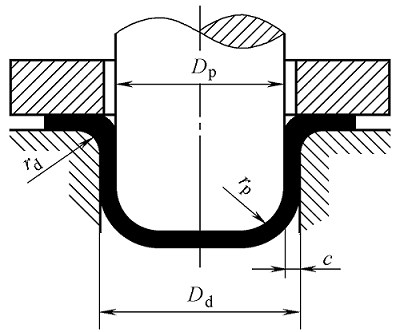

(1) Fuerza de retención en blanco

La fuerza de sujeción de la pieza en bruto Q es proporcionada por un dispositivo de sujeción de la pieza en bruto provisto en un molde.

La fuerza de sujeción de la pieza en bruto Q generada por el soporte de la pieza en bruto debe ser lo más pequeña posible con la premisa de garantizar que la zona de deformación no se arrugue.

La fuerza de sujeción de piezas en bruto necesaria para piezas de embutición profunda de cualquier forma: Q = Aq

En la fórmula:

Fuerza de sujeción de piezas en bruto para piezas cilíndricas de pared recta

Embutición profunda de piezas cilíndricas de paredes rectas por primera vez:

Embutición profunda de piezas cilíndricas de paredes rectas en el proceso posterior:

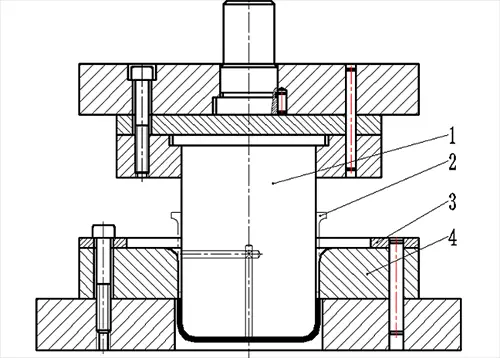

(2) Soporte en blanco

La función del soporte de la pieza en bruto es evitar las arrugas en la zona de deformación profunda.

En función del origen de la fuerza de sujeción de la pieza en bruto, existen dos tipos de dispositivos de sujeción de la pieza en bruto:

Soporte elástico para fogueo

Ejemplo de aplicación del soporte elástico

Anillo 7 en blanco

Portapiezas rígido en prensa de doble acción

Anillo de 4 casquillos

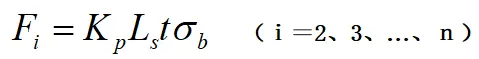

Para piezas cilíndricas, elípticas y en forma de caja, la fuerza de embutición es:

Para las prensas de simple efecto, la presión nominal del equipo debe cumplir:

FE > Fi + Q

Para las prensas de doble efecto, el tonelaje del equipo debe cumplir:

Finterior > Fi

Fexterior > Q

Presta atención:

Cuando la carrera de trabajo de embutición es grande, especialmente cuando se combina la embutición de corte, la curva de fuerza de proceso debe estar por debajo de la curva de presión admisible de la corredera de la prensa.

En la producción real, la presión nominal Fpresión de la prensa puede determinarse mediante la siguiente fórmula:

La procesabilidad de la pieza estirada se refiere a la adaptabilidad de la pieza estirada al proceso de estirado.

El análisis de si una pieza embutida es adecuada para la embutición profunda se basa principalmente en la forma estructural, el tamaño, dimensionamientoLa precisión y la selección del material de la pieza embutida, que es un requisito para el diseño del producto desde la perspectiva de su procesamiento.

(1) La forma de la pieza dibujada debe ser lo más sencilla y simétrica posible, y debe dibujarse lo antes posible. Intente evitar los cambios bruscos de forma.

2) Error de forma de la pieza estirada

La cota de altura de las piezas dibujadas debe reducirse al máximo y dibujarse lo más lejos posible.

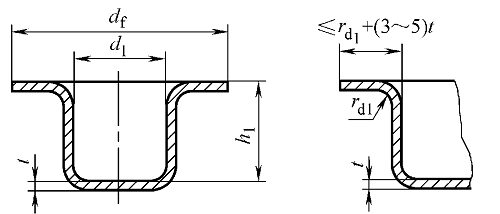

Brida de cilindro de pared recta embridada

El diámetro debe controlarse en:

d1 + 12t ≤ df ≤ d1+25t

Cilindro de pared recta de ala ancha:

df ≤ 3d1, h1 ≤ 2d1

La anchura de la pestaña de la pieza estirada debe ser lo más consistente posible y similar a la forma del contorno de la pieza estirada.

Esquinas redondeadas de fondos y paredes, bridas y paredes de piezas estiradas

El radio debe satisfacer:

rp1 ≥ t, rd1 ≥ 2t, rc1 ≥ 3t

De lo contrario, habría que añadir procedimientos de cirugía plástica.

El orificio de la pieza de dibujo suele perforarse una vez terminado el dibujo.

Dimensionamiento de la altura de la escalera

Requiere:

1) Si se trata de una pieza embutida que puede formarse en una sola embutición, se utiliza el proceso compuesto de embutición en blanco para completarla.

2) Para piezas de alta embutición, se puede utilizar la estampación en un solo paso cuando el tamaño del lote no es grande; cuando el tamaño del lote es grande y el tamaño de las piezas embutidas no es grande, se puede utilizar la embutición progresiva con banda.

3) Si el tamaño de la pieza estirada es grande, normalmente sólo se puede utilizar el estampado de un solo paso.

4) Cuando las piezas de embutición tienen mayores requisitos de precisión o necesitan embutir un radio de filete pequeño, es necesario añadir un proceso de conformado una vez terminada la embutición.

5) Los procesos de recorte y punzonado de piezas embutidas pueden realizarse normalmente de forma combinada.

6) Excepto que el orificio inferior de la pieza de embutición puede estar compuesto con borrado y embutición, los agujeros y ranuras de la parte de la brida y la parte de la pared lateral de la pieza de embutición deben perforarse una vez finalizado el proceso de embutición.

7) Si otros procesos de conformado (como doblado, volteo, etc.) son necesarios para completar la forma de la pieza embutida, deben realizarse otros procesos de estampación una vez finalizado el embutido.

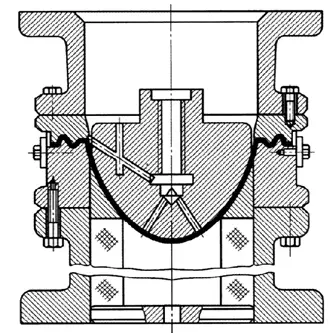

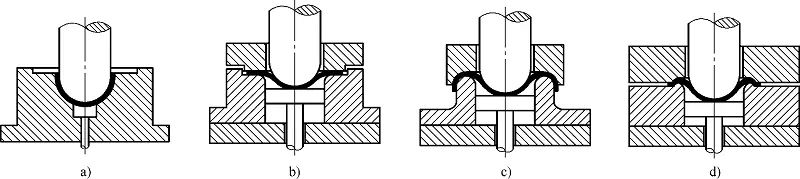

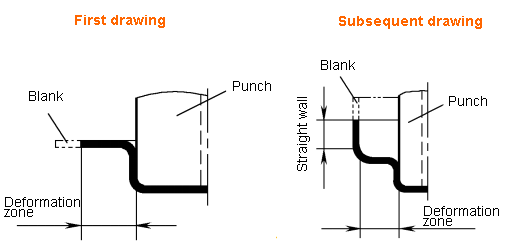

Características de la embutición profunda posterior:

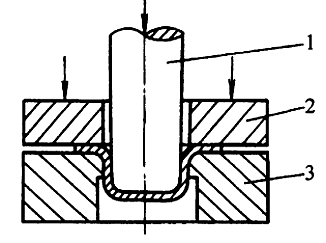

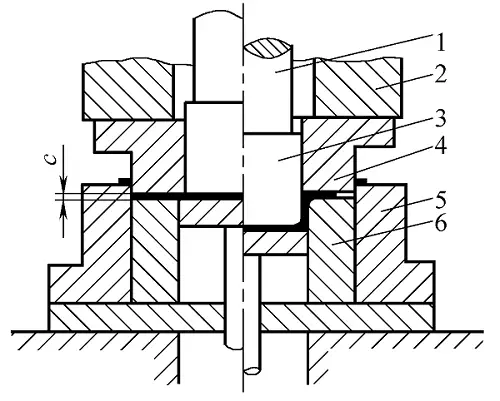

(1) Troquel de embutición simple sin portapiezas

(2) Matriz de embutición con portapiezas

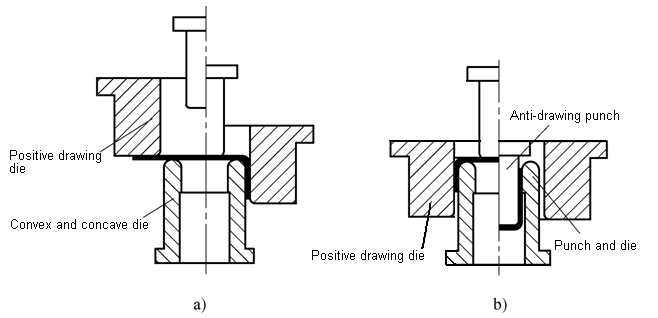

1) Dado de dibujo formal

2) Matriz de embutición profunda invertida

(3) Troquel compuesto de corte y embutición

(4) Matriz de embutición profunda con portapiezas rígido

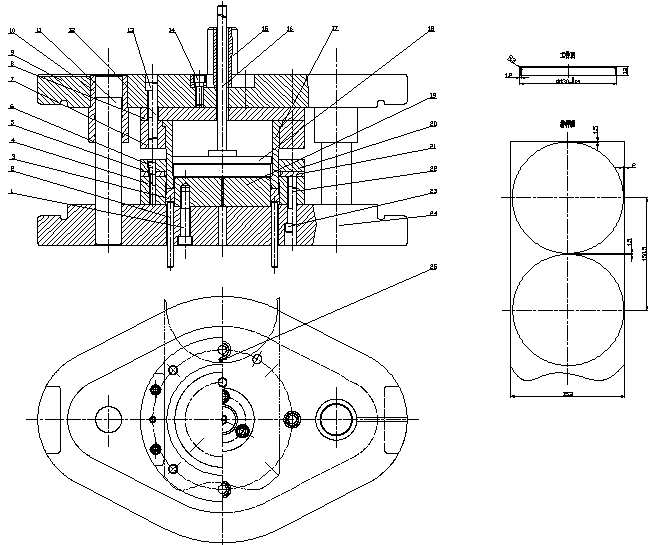

(1) Troquel de embutición positiva

1) Sin soporte en blanco

2) Con soporte en blanco

(2) Troquel de embutición profunda del reverso

1) Sin soporte en blanco

2) El soporte de la pieza en bruto está en la matriz superior

3) El soporte en blanco está en el troquel inferior

Troquel de dibujo simple por primera vez sin soporte en blanco

Primer troquel de dibujo formal con soporte en blanco

Primer troquel de embutición profunda del reverso con portapiezas

Troquel compuesto de corte y embutición

Primer troquel de embutición para prensa de doble efecto

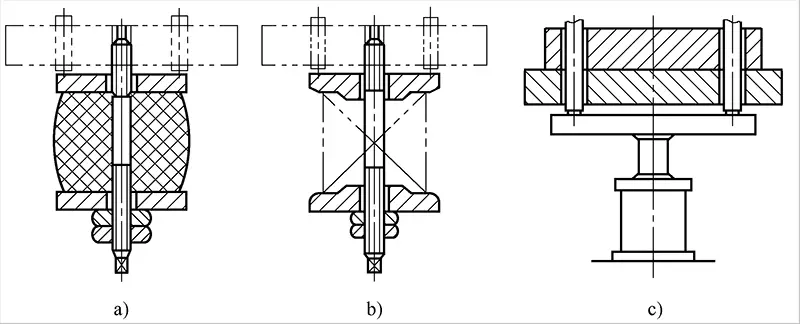

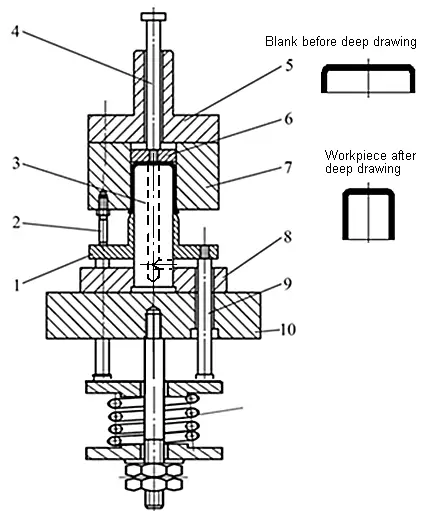

(1) Troquel de embutición positiva

1) Cada troquel de dibujo formal subsiguiente sin soporte en blanco

2) Matriz de embutición invertida posterior con portapiezas

(2) Troquel de embutición profunda del reverso

1) Troquel de embutición inversa sin portapiezas

Principio de embutición de doble acción hacia delante y hacia atrás

(1) Estirado único de la estructura de trabajo de la matriz convexa y cóncava sin portapieza

Estructura de pieza de trabajo de troqueles cóncavos y convexos de embutición múltiple sin soporte de piezas en bruto

(2) Estructura de la parte de trabajo de la matriz cóncava y convexa de embutición profunda con soporte de piezas en bruto

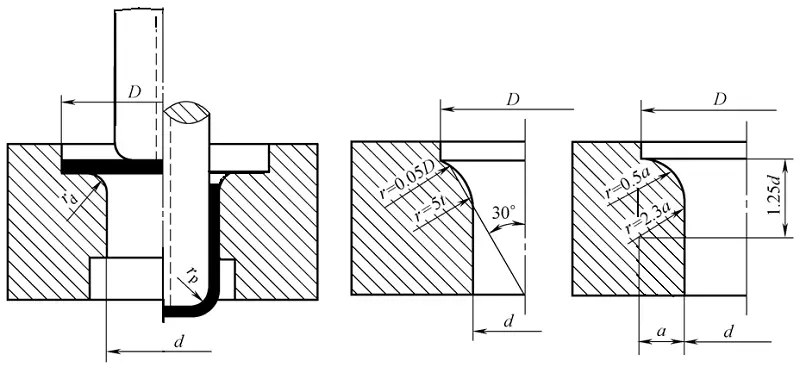

(1) Radio de esquina de la matriz convexa y cóncava

1) La influencia del radio de fileteado de la matriz:

Necesidad de cumplir: rdi≥2t

2) Radio del filete rp

En los pasos intermedios, toma rpi igual rdies decir: rpi = rdi

El último dibujo profundo:

Por último, se obtiene el radio de esquina r de la pieza.

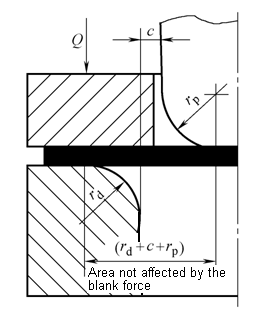

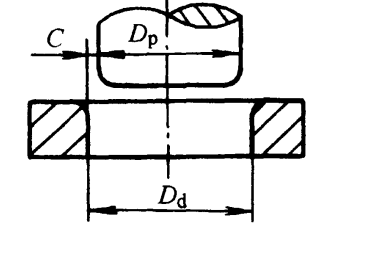

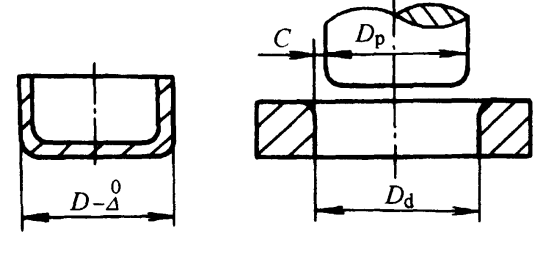

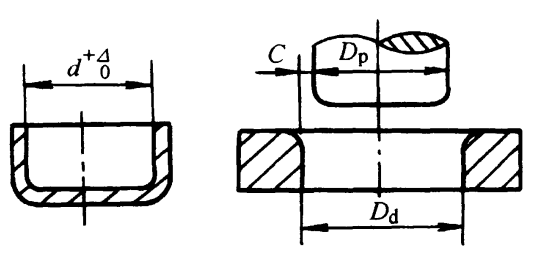

(2) Hueco entre matriz convexa y cóncava c

El tamaño del hueco afecta:

C = tmax + Kct

(3) Dimensión lateral de la parte de trabajo de la matriz convexa y cóncava

Para la primera embutición profunda y la intermedia en la embutición profunda múltiple, es preferible:

Para una embutición profunda o la última embutición profunda en varias embuticiones profundas,