¿Le intrigan las maravillas de la estampación metálica? En esta entrada del blog, nos sumergimos en el fascinante mundo del rebordeado, el cuello y el abombado de agujeros. Nuestro ingeniero mecánico experto le guiará a través de los entresijos de estos procesos, explicando conceptos clave y compartiendo información privilegiada. Prepárese para ampliar sus conocimientos y apreciar como nunca antes el arte de dar forma al metal.

El rebordeado de orificios es un proceso de conformado de metales que crea un borde elevado o collar alrededor de un orificio preexistente en una pieza de chapa metálica. Esta técnica utiliza herramientas especializadas para deformar el material que rodea el orificio, lo que suele dar lugar a un saliente cilíndrico perpendicular a la superficie de la chapa o en un ángulo determinado.

El proceso implica varios pasos clave:

Las bridas pueden formarse en varias alturas y ángulos, dependiendo de las propiedades del material, el espesor de la chapa y el diseño del utillaje. Las configuraciones de brida más comunes son:

El rebordeado de orificios ofrece varias ventajas en la fabricación:

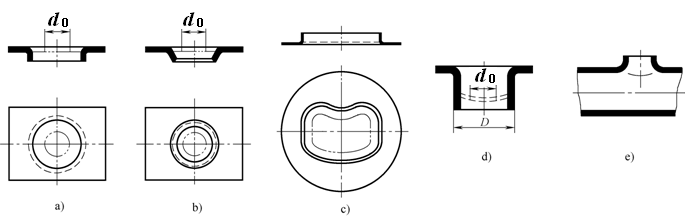

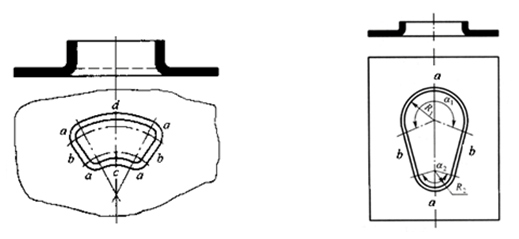

Las operaciones de rebordeado pueden aplicarse a varias geometrías y superficies, adaptándose a diversos requisitos de fabricación. El proceso puede clasificarse en función de la forma inicial de la pieza y el perfil de rebordeado deseado:

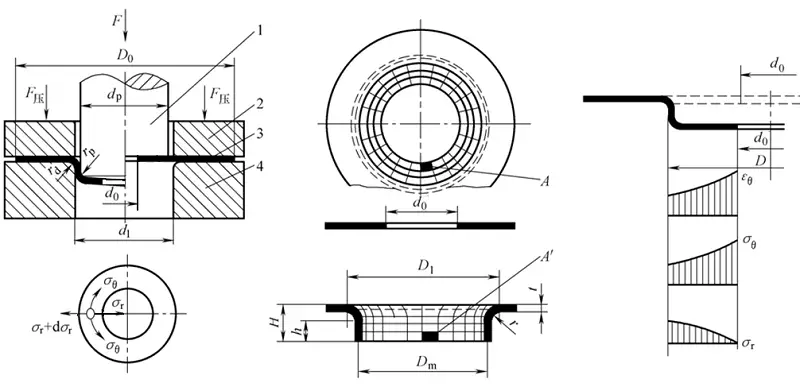

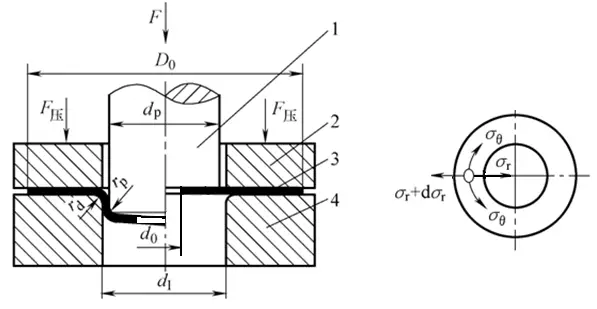

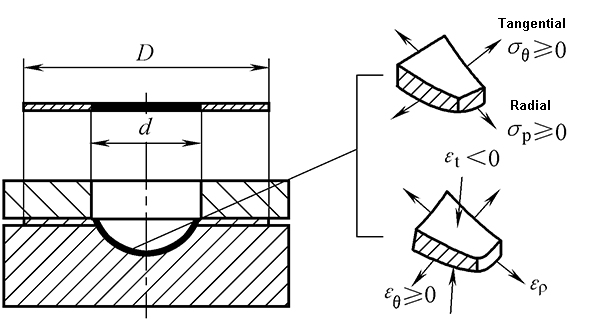

Características de deformación del rebordeado de agujeros redondos:

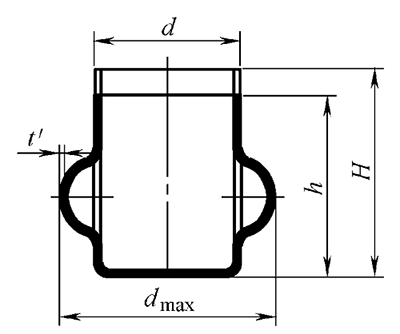

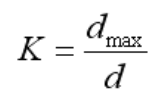

El límite de conformación se expresa mediante el factor de ensanchamiento de agujeros K:

Factor límite de ensanchamiento de agujeros Kmin.

Factores que afectan al coeficiente de rebordeado del orificio límite:

(1) Tecnología del agujero redondo

(2) Disposición del proceso para agujero redondo

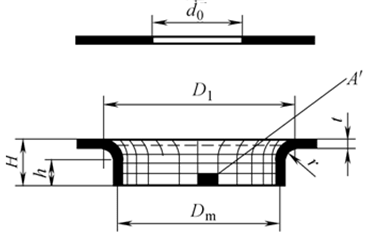

Normalmente, antes de rebordear el orificio, es necesario preperforar el orificio para el rebordeado, y luego determinar si se puede girar de una sola vez según la altura del orificio y el coeficiente del rebordeado, y luego determinar el método de conformación de las piezas rebordeadas.

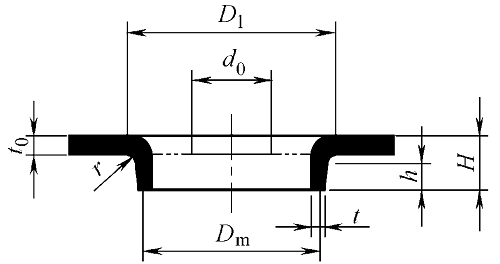

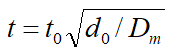

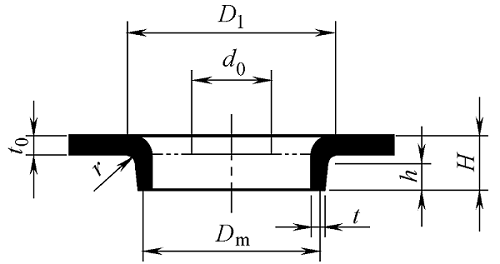

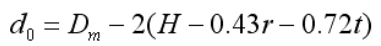

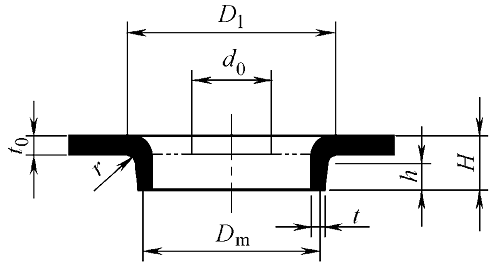

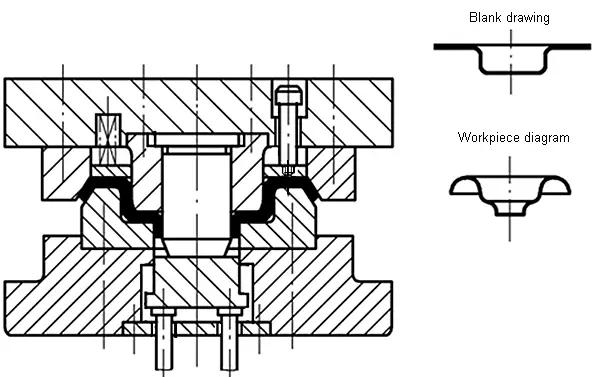

(3) Cálculo del proceso de rebordeado de agujeros de chapa

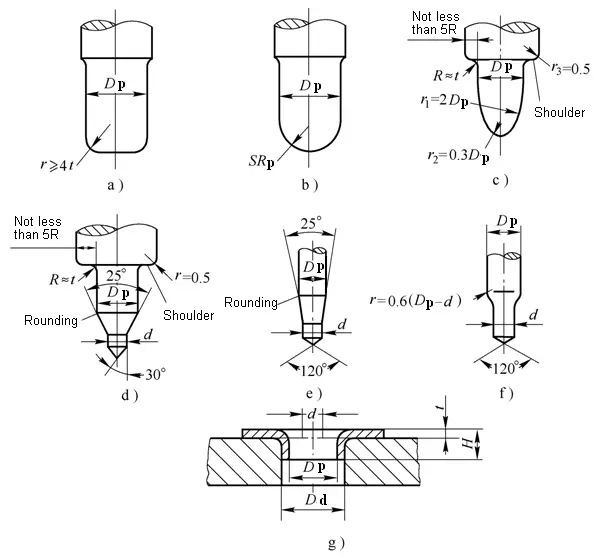

1) Determine el diámetro del orificio prepunzonado

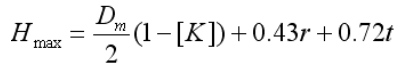

2) Calcular la altura del agujero para determinar si se puede girar con éxito una vez.

3) Determinar el número de orificios de giro

Cuando la altura de rebordeado del orificio H <Hmaxpuede embridarse de una sola vez.

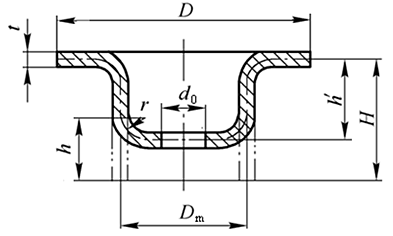

(4) Cálculo del proceso de dibujar primero el orificio inferior y luego rebordear el orificio

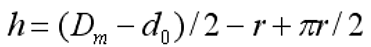

1) Calcular la altura de rebordeado h que puede alcanzarse tras el rebordeado previo:

2) Calcular el diámetro de prepunzonado y la altura de embutición antes del rebordeado del orificio:

3) Cálculo del proceso de embutición profunda

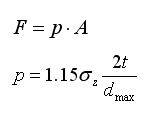

(5) Cálculo de la fuerza de rebordeado del orificio

Cuando se utiliza un punzón cilíndrico de fondo plano para rebordear un agujero, se puede calcular de la siguiente manera:

La fuerza para rebordear orificios con un punzón cónico o esférico es ligeramente inferior al valor calculado mediante la fórmula anterior.

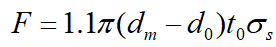

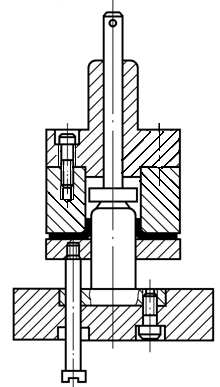

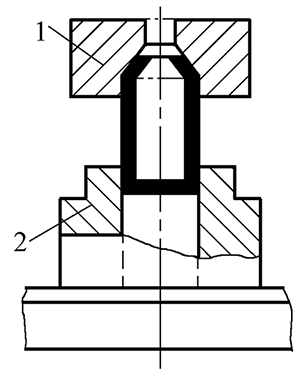

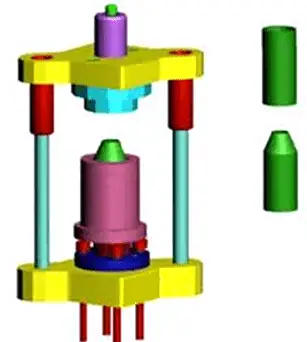

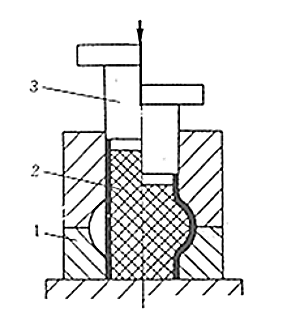

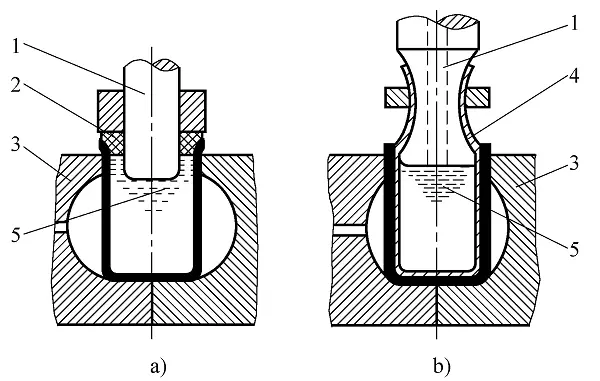

(1) Estructura del molde de rebordeado de agujeros redondos

Troquel para rebordear agujeros formales

Molde para rebordear agujeros invertidos

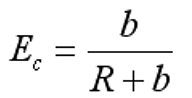

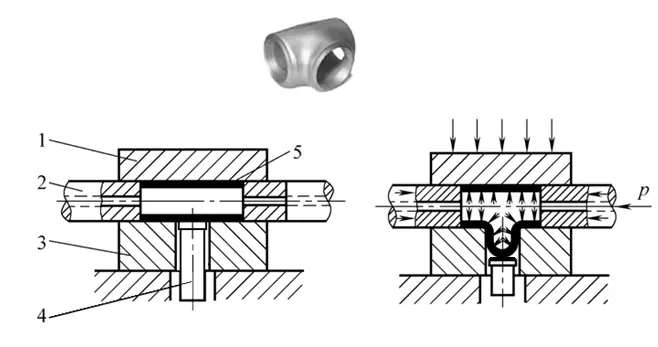

Blankingtroqueles compuestos para embutición profunda, punzonado y rebordeado de agujeros

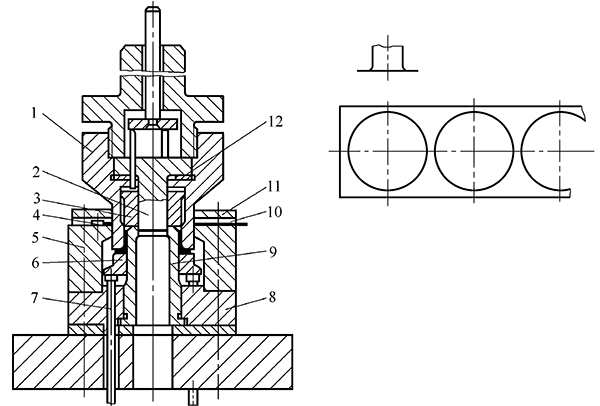

(2) Diseño de la estructura y el tamaño de la parte operativa de la matriz de ensanchamiento de orificios

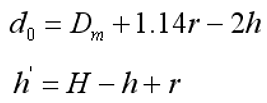

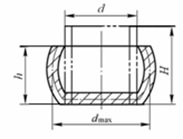

1) Estructura y tamaño de la perforadora redonda

2) Holgura C entre matriz convexa y cóncava

El rebordeado es un método de estampación que utiliza un molde para convertir los bordes del producto en un borde vertical o recto en un ángulo determinado.

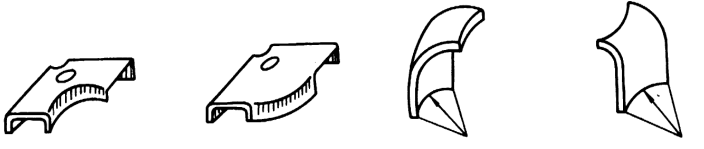

Según la forma del borde exterior embridado:

La deformación es similar a la de un agujero redondo, que pertenece a la elongación.

La zona de deformación se estira principalmente de forma tangencial, y la deformación en los bordes es la mayor, lo que facilita la aparición de grietas.

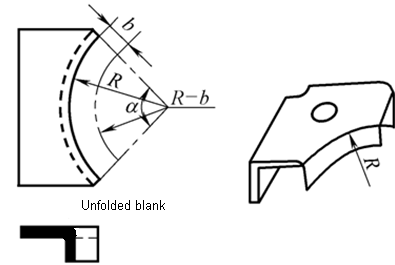

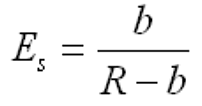

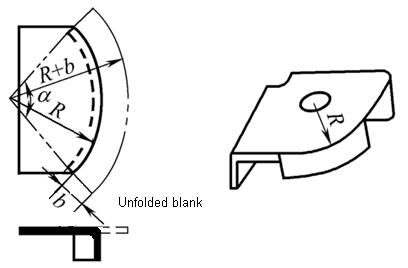

El grado de deformación es:

La deformación de rebordeado del borde exterior es similar a la embutición superficial y pertenece a la deformación de tipo compresión.

La zona de deformación del tocho genera principalmente deformación por compresión bajo la acción del esfuerzo de compresión tangencial, que es fácil que pierda estabilidad y se arrugue.

El grado de deformación puede expresarse como:

Rebordeado, rebordeado y conformado de orificios

Más información: Rebordeado de adelgazamiento

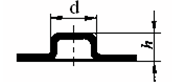

El rebordeado de agujeros de adelgazamiento o rebordeado se refiere a un proceso de deformación que utiliza un hueco de matriz más pequeño para forzar el grosor del borde vertical a hacerse más fino y aumentar su altura.

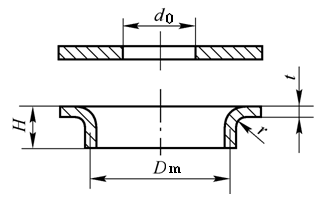

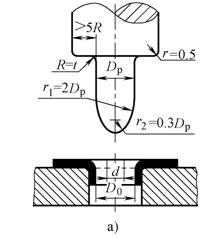

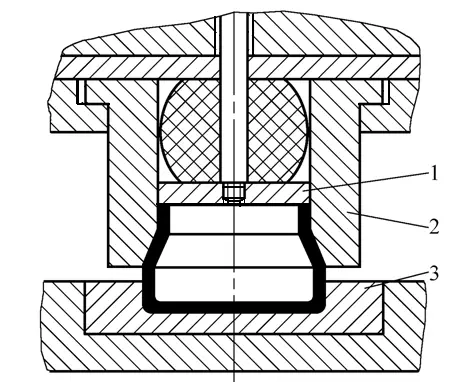

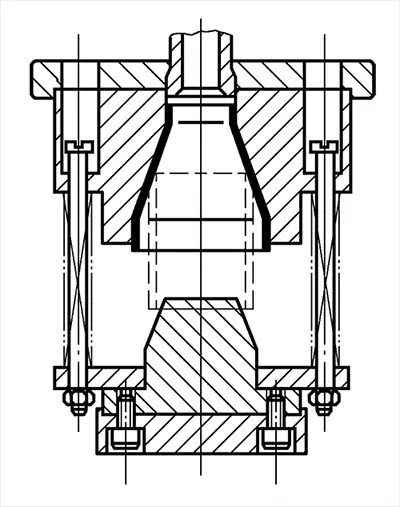

El cuello es un método de estampación que utiliza un molde para reducir la dimensión radial del extremo de una pieza hueca o tubular.

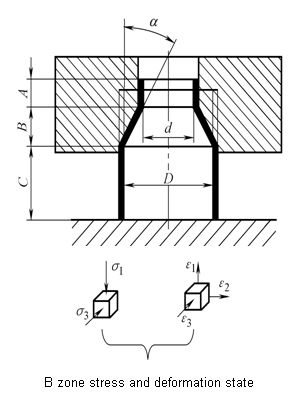

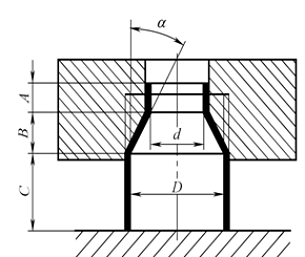

El grado de deformación del cuello se expresa por la relación entre el diámetro del cuello después del cuello y el diámetro de la pieza bruta antes del cuello.

Coeficiente de contracción: m = d / D

El valor mínimo del coeficiente de necking obtenido bajo la premisa de asegurar la estabilidad del miembro de necking se denomina coeficiente de necking límite [m].

[m] está relacionada con la plasticidad del material y la estructura de soporte del molde.

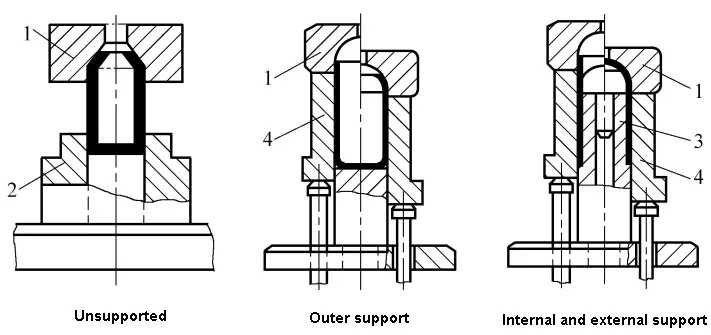

Troquel de cuello para diferentes métodos de soporte

Véase la tabla 6-4 para la determinación del tamaño de la pieza en bruto de la pieza de cuello.

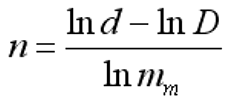

Cuando el coeficiente de estrangulamiento real m es inferior al coeficiente de estrangulamiento límite [m], el estrangulamiento no puede realizarse de una sola vez.

El número de cuellos se puede calcular mediante:

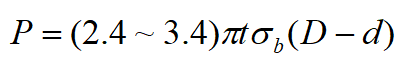

Cuando no hay cuello de apoyo, la fuerza de cuello es:

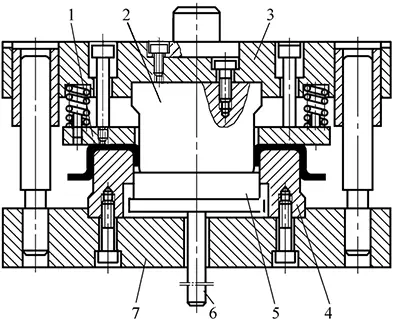

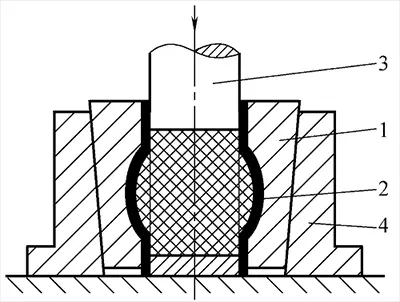

Troquel sin soporte

Troquel de cuello con soporte externo

Matrices de abocardado

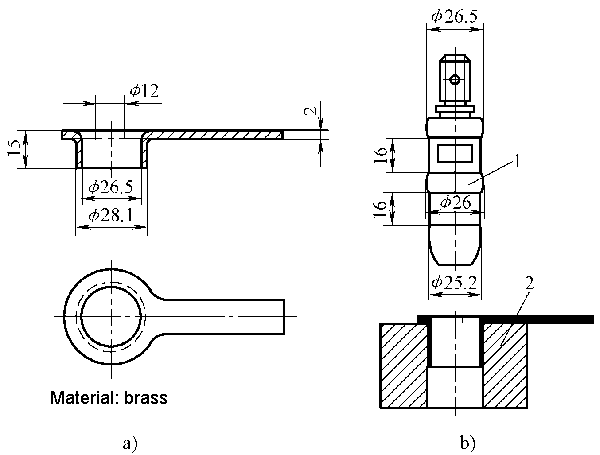

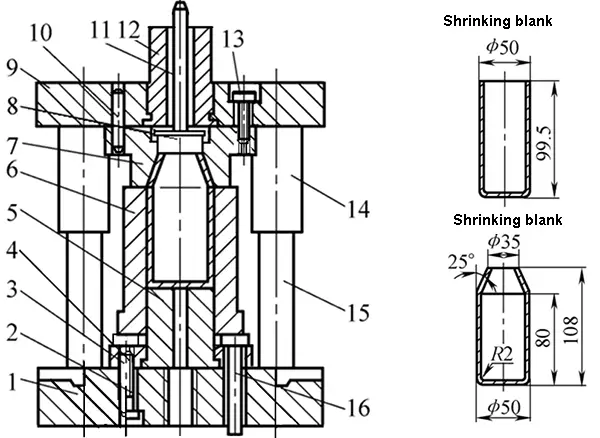

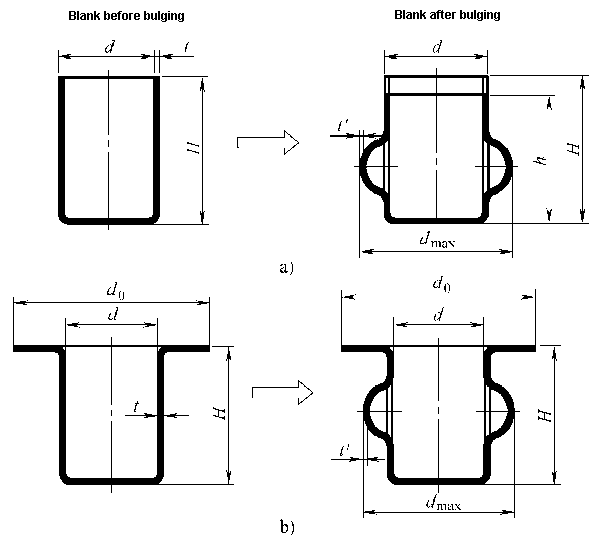

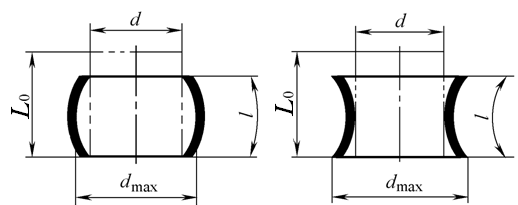

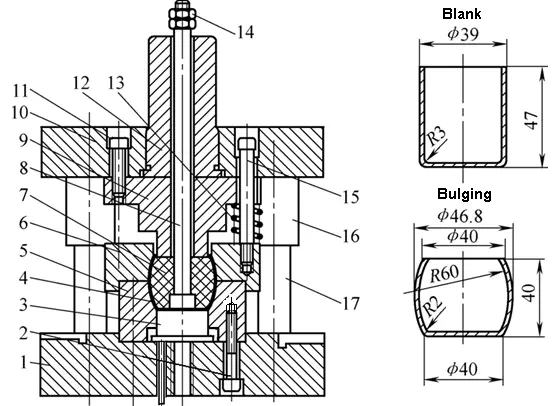

El abombamiento es un método de estampación que utiliza un molde para deformar plásticamente el interior de una pieza hueca bajo la acción de un esfuerzo de tracción bidireccional para obtener una pieza convexa.

El área de deformación es casi toda la pieza en bruto o el extremo abierto, y el extremo abierto de la pieza en bruto se contrae y se deforma.

Por lo tanto, la deformación en la zona de deformación es un estado de deformación en el que la circunferencia se alarga, se comprime axialmente y se reduce el grosor.

La zona de deformación se limita a la parte que debe hincharse en el centro de la pieza en bruto.

La zona de deformación produce principalmente deformación por alargamiento en la dirección circunferencial y adelgazamiento en la dirección del espesor.

El abombamiento es un proceso de formación de alargamiento.

Evitar el reventón es el problema clave que hay que resolver en el proceso de abombamiento.

El grado de deformación del abombamiento se expresa por la relación entre el diámetro máximo del abombamiento convexo obtenido tras el abombamiento y el diámetro de la pieza bruta antes del abombamiento, es decir, el coeficiente de abombamiento:

Cuanto mayor sea el valor del coeficiente de abombamiento, mayor será el grado de deformación por abombamiento.

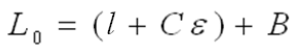

Cuando se abomba, la longitud de la pieza en bruto cuando axialmente se deja deformar libremente:

σZ - La tensión real en la zona de deformación abombada, toma σZ=σb en la estimación aproximada.

Molde abombado de caucho

Abombamiento del punzón de líquido a alta presión

Abombamiento hidráulico de la unión en T

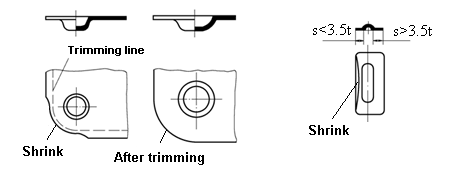

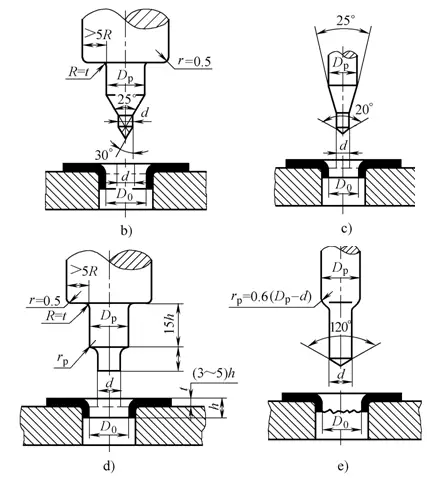

El rebordeado y el prensado de cascos convexos son métodos de estampado que utilizan un molde para producir cascos convexos o nervaduras (nervios de refuerzo) en la pieza.

Características del rebordeado y la formación de cascos convexos

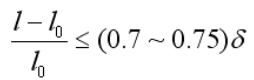

El límite de formación del cordón puede expresarse mediante la cantidad de cambio en la longitud de la zona de deformación antes y después del cordón.

El límite de formación del casco convexo puede expresarse mediante la altura h del casco convexo