Imagínese que todas las piezas de maquinaria, desde las herramientas más sencillas hasta los motores más complejos, empezaran de repente a fallar. ¿La causa? Corrosión, abrasión y otros daños superficiales. Este blog se adentra en el fascinante mundo de la ingeniería de superficies metálicas, explorando técnicas para mejorar la durabilidad y el rendimiento de las superficies metálicas. Desde el refuerzo de superficies hasta los tratamientos avanzados con plasma y láser, descubra cómo estos métodos protegen y prolongan la vida útil de componentes críticos. Descubra cómo estas innovaciones pueden ahorrar tiempo, dinero y recursos a las industrias, manteniendo la maquinaria en perfecto funcionamiento y de forma eficiente.

Los fenómenos y cambios superficiales son frecuentes en la naturaleza. En ingeniería, casi todas las piezas entran en contacto con el medio ambiente, y es la superficie de estas piezas la que está directamente expuesta a él.

Durante la interacción con el medio ambiente, la superficie puede sufrir corrosión, abrasión, oxidación y erosión, lo que puede provocar daños o fallos en los componentes. Como resultado, la superficie actúa como la primera línea de defensa contra el fallo del equipo.

La ingeniería de superficies consiste en mejorar la morfología y la composición química de las superficies sólidas metálicas o no metálicas mediante el refuerzo, la modificación o una combinación de técnicas de ingeniería de superficies, después de someterlas a un pretratamiento superficial. El objetivo de la ingeniería de superficies es diseñar sistemáticamente la estructura organizativa y el estado de tensión para conseguir las propiedades superficiales deseadas.

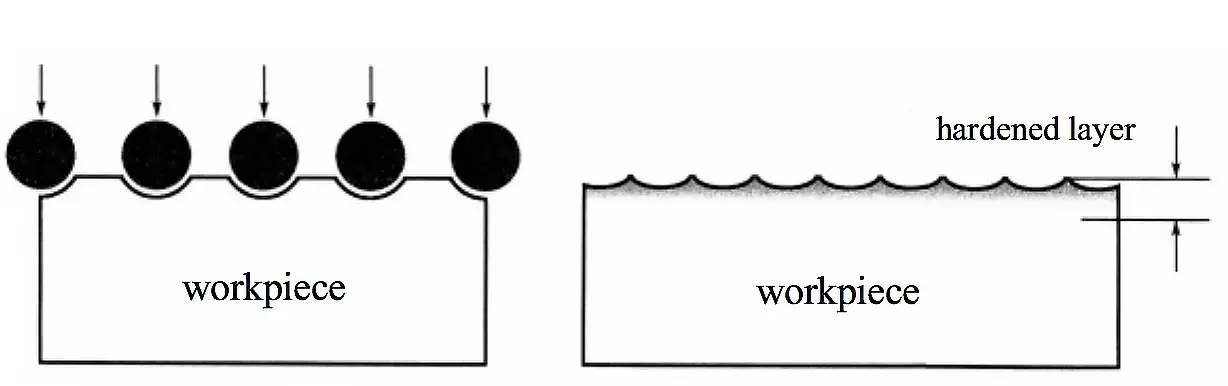

El refuerzo por deformación superficial consiste en crear una deformación por compresión en la superficie metálica por medios mecánicos como el laminado o el granallado, lo que da lugar a una capa endurecida en la superficie. Esta capa puede tener una profundidad de 0,15-1,5 mm.

Los principales métodos de refuerzo de la deformación superficial incluyen el granallado granalladotecnología de laminado superficial y refuerzo de la extrusión de agujeros.

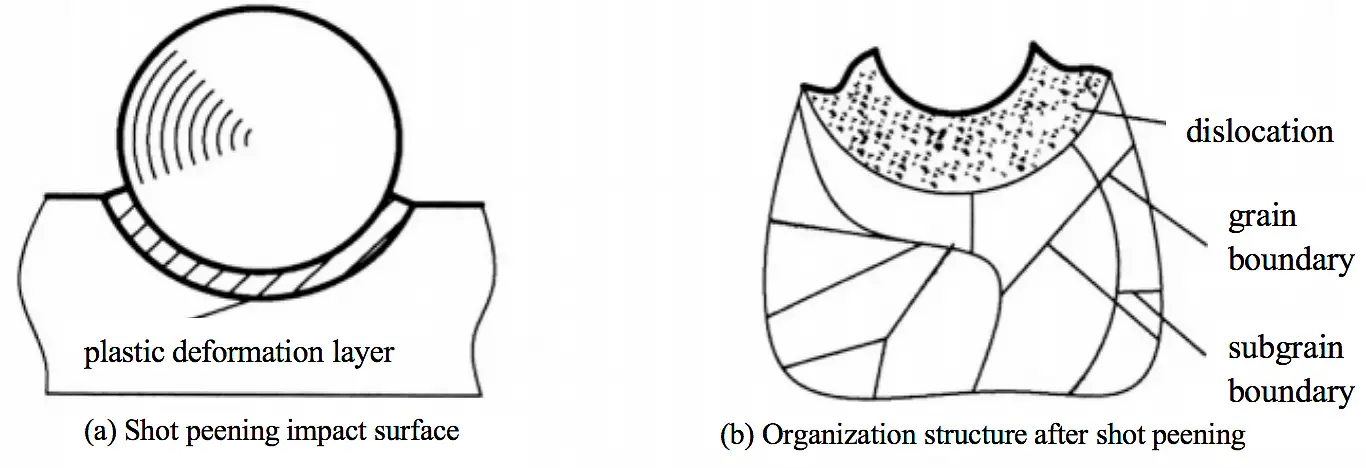

Durante el proceso de compresión, se producen dos cambios en la capa endurecida por deformación:

(1) En términos de estructura organizativa, la densidad de dislocaciones en la capa de refuerzo es muy alta, y la red cristalina está muy distorsionada. Cuando se aplica una tensión alterna, las dislocaciones con signos opuestos se anulan entre sí al chocar, y las dislocaciones con el mismo signo se reorganizan. El resultado es una disminución de la densidad de dislocaciones en la capa de refuerzo, al tiempo que se forman gradualmente subgranos más finos.

(2) En términos de estado de tensión, debido al grado desequilibrado de deformación del metal entre la capa superficial y la capa interior, cuando el metal de la capa superficial se extiende plásticamente a la zona circundante, se ve obstaculizado por el metal de la capa interior, lo que conduce a una mayor macroscópica tensión residual en la capa de refuerzo.

1. Granallado reforzar

El shot peening, también denominado shot peening controlado, es un proceso en el que un chorro de proyectiles a alta velocidad se dirige a la superficie de una pieza, provocando una deformación plástica y formando una capa reforzada de un grosor específico.

Dado que la superficie de la pieza experimenta una tensión de compresión, parte de esta tensión puede compensarse cuando la pieza está sometida a carga, mejorando así su resistencia a la fatiga. El granallado se ilustra en la figura 1.

Figura 1 Diagrama esquemático del proceso de refuerzo por granallado

A temperatura ambiente, los proyectiles pequeños y duros se dirigen a gran velocidad hacia la superficie de la pieza, provocando una deformación elástica y plástica a la temperatura de recristalización. Esto da lugar a una gran tensión residual de compresión, como se ve en la figura 2.

Cada granalla de acero crea pequeñas hendiduras o depresiones en la superficie metálica al golpear la pieza, de forma similar a una varilla en miniatura golpeando la superficie. Para formar estas depresiones, la capa superficial de metal debe estirarse.

Debajo de la capa superficial, los granos comprimidos intentan devolver a la superficie su forma original, creando una semiesfera bajo alta compresión. La superposición de numerosas depresiones de este tipo forma una capa de tensión de compresión residual uniforme, mejorando así la resistencia a la fatiga de la superficie y la resistencia a la corrosión bajo tensión.

Figura 2 Deformación plástica de la superficie granallada

El granallado también puede utilizarse para eliminar la piel de óxido, el óxido, la arena y el barniz viejo de productos metálicos con un grosor de 2 mm o menos, o de piezas de fundición y forja que no necesitan mantener dimensiones y formas precisas, sirviendo como método de limpieza de la superficie antes del revestimiento o el chapado.

El shot peening es un proceso de tratamiento en frío ampliamente utilizado para mejorar las propiedades antifatiga de las piezas metálicas sometidas a grandes esfuerzos durante largos periodos, como los álabes de los compresores de los motores de las aeronaves, las piezas estructurales del fuselaje y los componentes de la industria del automóvil. sistema de transmisión.

El shot peening se divide en shot peening ordinario y shot peening supersónico de superficie en función de la velocidad de los proyectiles. La velocidad del proyectil de la pistola supersónica oscila entre 300 y 500 m/s y, al girar la pieza, el shot peening puede realizarse en toda su superficie.

(1) Equipos de granallado

La granalladora puede clasificarse en dos categorías: granalladora centrífuga mecánica y granalladora neumática, en función del método de accionamiento de la granalla.

Además, las granalladoras pueden ser de proyección en seco o de proyección en húmedo.

Las condiciones de trabajo de la granalladora por pulverización en seco son desfavorables, mientras que la granalladora por pulverización húmeda mejora las condiciones mezclando los proyectiles en suspensión antes de pulverizarlos.

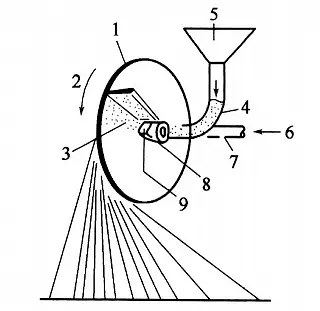

① La granalladora centrífuga mecánica funciona acelerando los proyectiles bajo la acción de la fuerza centrífuga debida a la rotación a alta velocidad de la pala y el impulsor.

Sin embargo, este tipo de granalladora tiene una potencia de granallado limitada y unos costes de producción elevados. Se utiliza principalmente para piezas con alta resistencia de granallado, variedad limitada, lotes de gran tamaño, formas simples y tamaños grandes, como se ilustra en la Figura 3.

Figura 3 Granalladora centrífuga mecánica

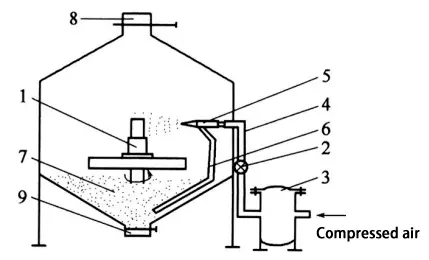

② La granalladora centrífuga neumática utiliza aire comprimido como fuerza motriz para propulsar proyectiles a alta velocidad. A continuación, los proyectiles impactan contra la superficie de la pieza, consiguiendo el efecto de granallado deseado.

Esta máquina tiene la ventaja de poder regular la presión del aire, lo que permite un control flexible de la intensidad del granallado. Además, puede tratar varias piezas a la vez.

Esta máquina es la más adecuada para piezas con baja resistencia al shot peening, formas y tamaños diversos, lotes pequeños y geometrías complejas. Sin embargo, es importante señalar que tiene un alto consumo de energía y una baja productividad, como se muestra en la Figura 4.

Figura 4 Granalladora centrífuga neumática

(2) Tipos de proyectiles

Alambre de corte granulado: El alambre comúnmente utilizado tiene un rango de diámetro de 0,4 mm a 1,2 mm y una dureza de 45 a 50 HRC. El mejor método de templado es M o B.

Pellets de acero fundido: El tamaño de los gránulos oscila entre 0,2 mm y 1,5 mm. Después de recocidoLa dureza oscila entre 30 y 57 HRC. Aunque es frágil y tiene un alto índice de consumo, su precio es bajo. La calidad de la granalla de acero fundido está relacionada con su contenido en carbonoque generalmente oscila entre 0,85% y 1,2%, y su contenido en manganeso, que oscila entre 0,65% y 1,2%.

Granalla de vidrio: Se compone de SiO2 60% y tiene una dureza de 46 a 50 HRC. Es muy quebradizo, por lo que resulta adecuado para aplicaciones en las que las piezas tienen una dureza inferior a la de la granalla.

Granalla cerámica: Tiene alta dureza y alta fragilidad, y se puede obtener alta tensión residual de compresión después del granallado.

Granalla líquida: Este tipo de granalla contiene partículas de SiO₂ y partículas de Al₂O₃. Las partículas de SiO₂ se mezclan con agua y se impulsan con aire comprimido durante el proceso de granallado.

2.Tecnología de laminado de superficies

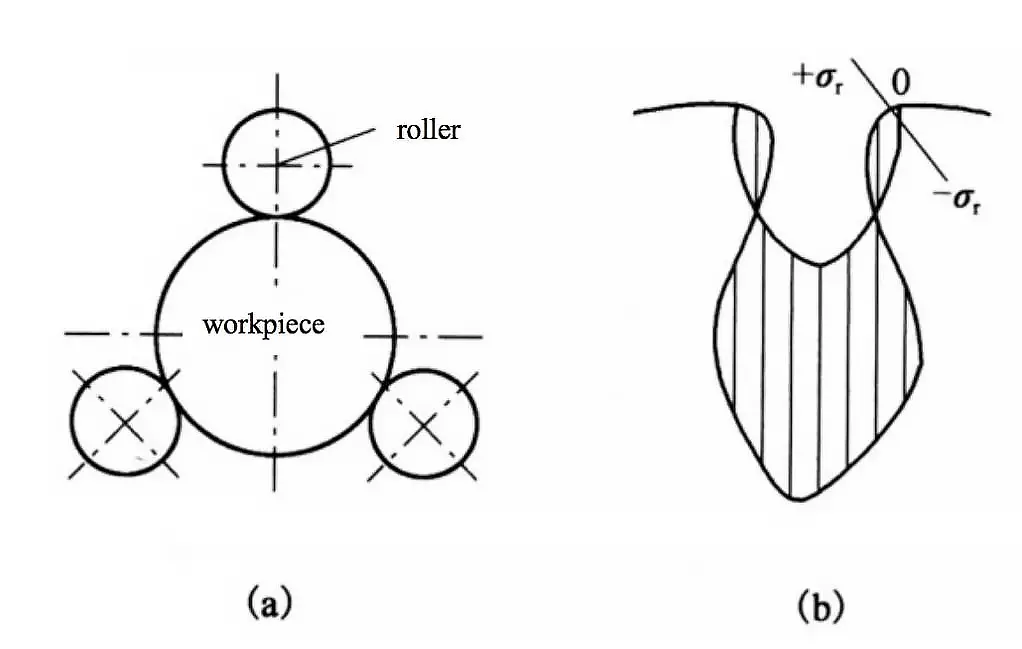

El laminado de superficies es una tecnología que implica el uso de bolas de laminación o rodillos para aplicar presión a la superficie de una pieza procesada. Esta presión provoca una deformación plástica que forma una capa de refuerzo en la superficie de la pieza. Este proceso se representa en la figura 5.

Fig. 5 Diagrama esquemático del refuerzo de la superficie del rodillo

La profundidad de la capa modificada creada por la tecnología de laminado superficial puede alcanzar más de 5 mm, lo que la hace ideal para piezas planas con formas sencillas, ejes y ranuras, pero no puede utilizarse en piezas complejas.

La tecnología de laminado de superficies ofrece numerosas ventajas inigualables. Por ejemplo, sólo altera el estado físico del material sin cambiar su composición química. Además, esta tecnología utiliza herramientas y procesos sencillos, lo que se traduce en una gran eficacia de procesamiento.

Como tecnología de procesado sin corte, la tecnología de laminado no produce residuos de virutas ni líquidos, por lo que es respetuosa con el medio ambiente y se ajusta al concepto de "fabricación ecológica".

Además, la tecnología elimina la tensión de tracción causada por el corte y pone la superficie de la pieza en un estado de tensión de compresión. Esta tensión residual de compresión puede evitar la expansión de las grietas y mejorar la vida a fatiga de la pieza.

En conclusión, esta tecnología ha sido ampliamente adoptada en diversas industrias y ha generado importantes beneficios económicos.

(1) Mecanismo

① Mecanismo de microestructura:

Tras el corte, la superficie del metal queda con marcas de corte de la herramienta. A nivel microscópico, se observa que la superficie del metal es irregular. El mecanizado por laminación es un tipo de acabado a presión, y la superficie del metal sufre una fuerte deformación plástica bajo la presión de la fresa.

Según las teorías de los materiales de ingeniería, el mecanismo básico de la deformación plástica en el metal es el deslizamiento, que se produce cuando el cristal se desliza con respecto a otra pieza a lo largo de un determinado plano y dirección del cristal. Bajo una fuerza externa, el cristal sigue deslizándose, y los granos de cristal giran gradualmente de la orientación blanda a la orientación dura durante el proceso de deformación. Los granos están entrelazados, lo que dificulta la deformación de cada grano.

Dado que la mayoría de los metales utilizados en la industria son policristalinos, pueden soportar importantes deformaciones plásticas sin sufrir daños. El continuo deslizamiento de los granos de cristal en el metal aumenta la densidad de dislocaciones y la distorsión de la red cristalina. Las dislocaciones con signos opuestos se anulan entre sí, mientras que las dislocaciones con el mismo signo se reordenan en subgranos más pequeños. Cuanto más finos son los granos de cristal, mayor es la densidad de dislocaciones, lo que provoca una mayor deformación y dispersión.

Esto significa que es difícil que se produzcan concentraciones locales de tensiones, lo que mejora el límite elástico y el comportamiento a fatiga del metal laminado material.

② Mecanismo de calidad superficial:

La calidad de la superficie metálica suele medirse por su rugosidad, que es una de las principales causas de la concentración de tensiones. Una superficie rugosa es más propensa a formar cortes afilados, lo que provoca concentración de tensiones y la convierte en una fuente habitual de fatiga.

Bajo tensión alterna, la concentración de tensiones favorece la formación y propagación de grietas de fatiga. Cuanto más rugosa sea la superficie y más afilada la punta de la incisión, más grave será la concentración de tensiones.

El refuerzo por laminación consiste en utilizar el efecto de rodadura del rodillo sobre la superficie de la pieza para provocar un flujo plástico en el metal de la superficie y rellenar las cavidades cóncavas bajas originales, reduciendo la rugosidad de la superficie de la pieza y eliminando las marcas residuales de la herramienta. Esto reduce la concentración de tensiones y mejora la vida a fatiga de la pieza.

③ Mecanismo del esfuerzo de compresión residual:

Ya en la década de 1930 se descubrió que la tensión residual de compresión en la superficie de una pieza podía prolongar su vida a fatiga. La propagación de grietas en la superficie de los materiales metálicos se produce cuando la carga alterna aplicada alcanza un determinado límite, que es cuando la intensidad de tensión alcanza la intensidad de tensión crítica del propio material.

El laminado puede reducir las microfisuras originales de la superficie y generar tensiones residuales de compresión, aumentando así la vida a fatiga de las piezas.

(2) Parámetros del proceso que afectan al efecto de laminación

Los parámetros clave del proceso que influyen en el resultado del laminado superficial son: la presión de laminado, el número de rodillos y la velocidad de laminado.

La presión de laminado se refiere a la fuerza aplicada por el rodillo sobre la superficie de la pieza y tiene un impacto significativo en su resistencia a la fatiga. Sin embargo, la investigación actual al respecto es limitada y no existe una fórmula matemática precisa para calcular la presión de laminado óptima. También influyen factores como la resistencia de la pieza, su tamaño y el diámetro del rodillo. En la práctica, la mejor presión de laminado se determina por ensayo y error.

El número de rodillos se refiere al número de veces que el rodillo presiona el mismo lugar de la pieza, y tiene un impacto significativo en la resistencia a la fatiga de la pieza. Si el número de rodillos es demasiado bajo, es posible que la superficie de la pieza no alcance la deformación plástica deseada. Si el número de rodillos es demasiado alto, la pieza de trabajo puede experimentar fatiga por contacto, y la superficie puede deteriorarse gravemente en casos graves.

La velocidad de laminado es la velocidad de rotación de la pieza durante el proceso de laminado y tiene poco efecto sobre su resistencia a la fatiga, pero afecta a la eficacia del proceso de laminado. Si la velocidad es demasiado alta, puede causar una deformación plástica excesiva, y si es demasiado lenta, puede reducir la eficiencia de la producción. En la producción, es esencial determinar la velocidad de laminado adecuada en función de las condiciones específicas.

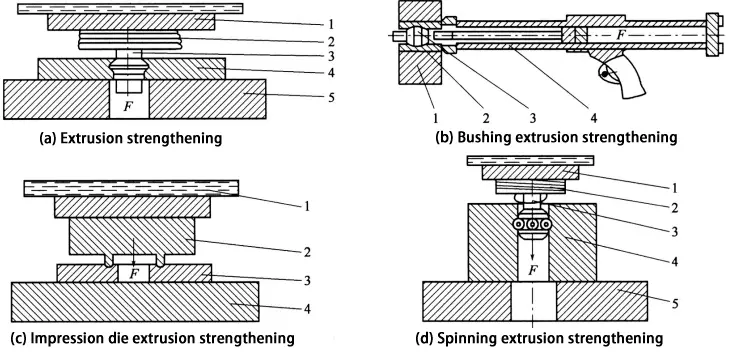

(3) Refuerzo de extrusión de orificios

La extrusión de agujeros es un proceso de refuerzo de superficies que implica el uso de herramientas específicas, como varillas, casquillos y matrices, para aplicar presión de forma gradual y constante a las paredes o la periferia de un agujero en una pieza de trabajo. Este proceso da lugar a la formación de una capa de deformación plástica de un grosor específico, que mejora la resistencia a la fatiga y a la corrosión bajo tensión de la superficie.

Existen varios métodos comúnmente utilizados para la extrusión de agujeros, incluyendo la extrusión de varillas, la extrusión de casquillos, la extrusión de matrices de estampación y la extrusión por hilatura, como se ilustra en la figura 6.

Figura 6 Método de proceso de refuerzo por extrusión de orificios

El refuerzo por extrusión de orificios se utiliza principalmente para piezas que requieren una mayor resistencia a la fatiga en sus orificios interiores y no puede conseguirse mediante otros métodos, como los componentes críticos de los aviones.

La extrusión por troquel de impresión es ideal para reforzar piezas de rodamiento críticas, como grandes componentes y revestimientos, mientras que la extrusión por hilatura es la más adecuada para mejorar los orificios interiores de grandes componentes, como los trenes de aterrizaje.

El plasma es una mezcla de electrones e iones libres que actúa como un gas ionizado y es en gran medida neutro. La tecnología de tratamiento térmico químico con plasma, también conocida como tecnología de difusión de plasma (PDT) o tecnología de difusión por bombardeo de partículas, utiliza iones producidos mediante descarga de gas incandescente en un entorno de bajo vacío para bombardear la superficie de la pieza y alterar su composición, estructura y rendimiento.

En comparación con la tecnología tradicional de difusión térmica de gases, la difusión térmica de iones presenta varias ventajas:

(1) El bombardeo iónico elimina la película de oxígeno (pasivación) o las impurezas de la superficie de la pieza, mejorando así su actividad superficial y facilitando la absorción de los elementos infiltrantes. Esto acelera la velocidad de difusión térmica.

(2) El plasma puede activar el gas de reacción y reducir la temperatura de la reacción química.

(3) La estructura de la capa termoexpandida y su grosor pueden controlarse ajustando los parámetros del proceso.

(4) Es un proceso ecológico que no contamina el medio ambiente.

El plasma puede dividirse en plasma de alta temperatura y plasma de baja temperatura. Ejemplos de plasma de baja temperatura son la aurora, las lámparas fluorescentes, los arcos eléctricos y las lámparas de tungsteno yodado, mientras que la fusión y el núcleo solar pertenecen al plasma de alta temperatura.

En el plasma de baja temperatura (también conocido como plasma de no-equilibrio), la temperatura de las partículas pesadas es cercana a la temperatura normal, mientras que la temperatura de los electrones es tan alta como 10³ a 10⁴K.

La transformación de un gas de aislante a conductor se denomina descarga gaseosa y requiere una determinada intensidad de campo eléctrico y la presencia de partículas cargadas en el gas. En un campo eléctrico, las partículas cargadas se mueven en un movimiento direccional, lo que provoca una serie de cambios físicos y químicos entre las partículas cargadas y los átomos del gas, y entre las partículas cargadas y los electrodos. Esto es el resultado de las colisiones entre partículas cargadas que provocan la excitación e ionización del gas.

La colisión hace que los electrones de los átomos pasen de su nivel de energía normal a un nivel de energía superior, dando lugar a un átomo excitado metaestable. Cuando el electrón excitado vuelve a su estado básico, libera energía en forma de fotones (resplandor). Si la energía del impacto de la partícula cargada es lo suficientemente grande, puede alejar un electrón del átomo, provocando la ionización.

1. Mecanismo de nitruración iónica

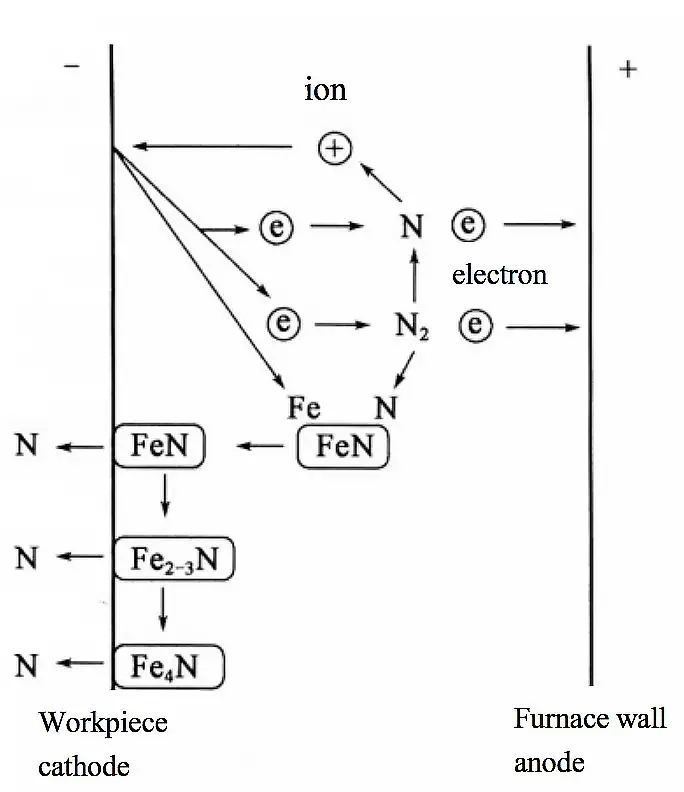

(1) Modelo Kolbel de nitruración por pulverización iónica

Los iones de nitrógeno de alta energía inciden en el cátodo, provocando la pulverización catódica de átomos de Fe de su superficie. A continuación, los átomos de Fe reaccionan con átomos de N para formar FeN, que se vuelve a depositar en la superficie de la pieza (retrodispersión).

El FeN metaestable sufre descomposición en la siguiente secuencia: FeN → Fe₂-₃N → Fe₄N. Durante este proceso, los átomos de N descompuestos penetran en la superficie o cerca de la superficie del acero.

Simultáneamente, se forma una capa nitrurada de Fe₂-₃N (fase ε) y Fe₄N (fase γ') en la superficie del acero, desde el exterior hacia el interior, como se representa en la figura 7.

Figura 7 Modelo Kolbel de nitruración por pulverización iónica

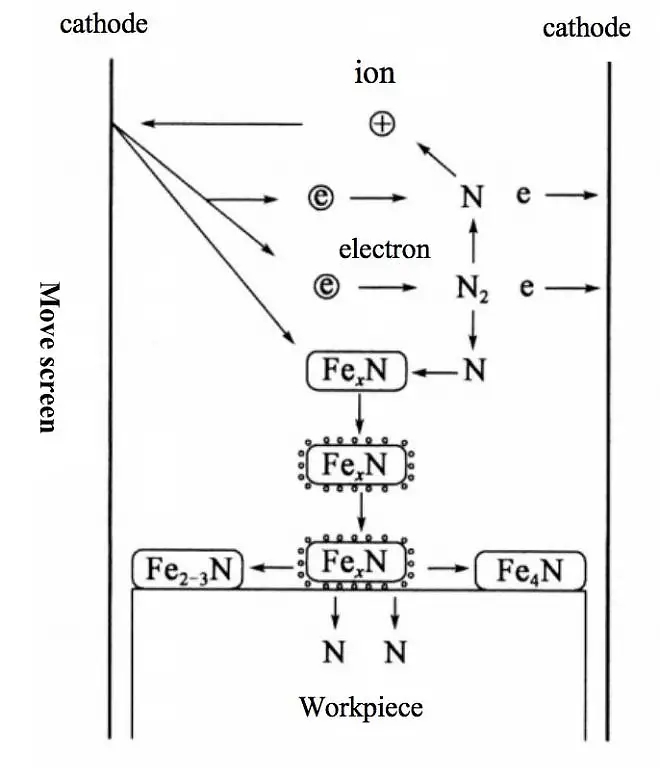

(2) Nuevo modelo de nitruración iónica

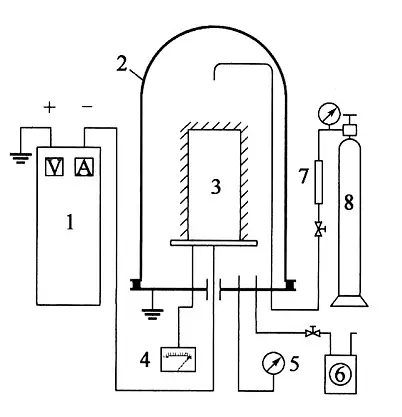

En la figura 8 se muestra un diagrama del nuevo modelo de nitruración iónica en corriente continua (CC), y en la figura 9 se representa el diseño del dispositivo de nitruración iónica.

Figura 8 Nuevo modelo de nitruración iónica DC

Figura 9 Esquema del dispositivo de nitruración iónica

2. Proceso de nitruración iónica

(1) La pieza limpia debe colocarse en el horno de nitruración iónica y aspirarse a una presión de aproximadamente 1Pa.

(2) Se debe introducir una pequeña cantidad de gas rico en nitrógeno y activar la fuente de alimentación de alta tensión de CC para que el gas brille y se descargue.

(3) La superficie de la pieza debe ser pulverizada y limpiada.

(4) Ajustar la presión del aire y la tensión, calentar la pieza a la temperatura de tratamiento deseada y comenzar la nitruración.

(5) La pieza debe mantenerse a la temperatura requerida durante un tiempo determinado para conseguir el espesor de capa de nitruración deseado.

(6) Una vez cortada la corriente, la pieza debe enfriarse por debajo de 200°C en un entorno de vacío. La superficie de la pieza nitrurada aparecerá de color gris plateado.

3. Tipos de tejidos y factores que influyen en la nitruración iónica

La nitruración se realiza en un intervalo de temperaturas inferior a 590°C (temperatura eutectoide). A medida que aumenta el contenido de nitrógeno, la estructura de la capa nitrurada cambia del exterior al interior de la siguiente manera: ε → ε + γ' → γ' + capa de difusión → α capa de difusión, como se ilustra en la figura 10.

Fig. 10 Morfología de la estructura superficial del acero 38CrMoAl después de la nitruración (560℃×5h)

Los principales factores que influyen en la capa de nitruración iónica son los siguientes:

(1) Temperatura de nitruración: El espesor de la capa de nitruración aumenta con el incremento de la temperatura.

(2) Tiempo de nitruración: Durante la etapa inicial de la nitruración (<30 minutos), la velocidad de nitruración es mucho más rápida en comparación con nitruración gaseosa. A medida que avanza el tiempo, la tasa de infiltración disminuye y acaba alcanzando la tasa de nitruración gaseosa.

(3) Gas nitrógeno: Los gases de nitrógeno más utilizados son el amoníaco, el nitrógeno + hidrógeno, etc.

(4) Presión del gas nitrógeno, tensión y densidad de corriente:

4. Rendimiento de la capa de nitruración iónica

El rendimiento de la capa de nitruración iónica se evalúa principalmente en función de los siguientes indicadores:

(1) Dureza: La dureza de la capa nitrurada viene determinada por la temperatura de nitruración, el tipo de elementos de aleación presentes en el acero y la tipo de acero.

(2) Resistencia a la fatiga: La nitruración puede mejorar la resistencia a la fatiga de la pieza, y aumenta con el espesor de la capa de difusión.

(3) Tenacidad: En la capa nitrurada, la capa de difusión tiene la mayor tenacidad, seguida de la capa de compuesto monofásico (ya sea fase ε o fase γ'), y la fase mixta γ' + ε tiene la menor tenacidad.

(4) Resistencia al desgaste: En comparación con otros métodos de nitruración, la nitruración iónica ofrece la mejor resistencia al desgaste contra la fricción de rodadura.

En la tabla 1 se presenta el proceso de nitruración iónica de los tipos de acero más utilizados.

Tabla 1 Proceso de nitruración iónica de las calidades de acero más utilizadas

| Calidad del acero | Parámetros del proceso | Dureza de la superficie (HV0.1) | Compuesto profundidad de capa (µm) | Profundidad total del revestimiento (mm) | ||

|---|---|---|---|---|---|---|

| Temperatura (oC) | Tiempo (h) | Presión (Pa) | ||||

| 38CrMoaIa | 520~550 | 8~15 | 266~532 | 888~1164 | 3~8 | 0.30~045 |

| 40Cr | 520~540 | 6~9 | 266~532 | 750~900 | 5~8 | 0.35~0.45 |

| 42CrMo | 520~560 | 8~15 | 266~532 | 750~900 | 5~8 | 0.35~0.40 |

| 3Cr2w8V | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.90 |

| 4Cr5MoVI | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.30 |

| Crl2MiV | 530~550 | 6~8 | 133~400 | 841~1015 | 5~7 | 0.20~0.40 |

| QT60-2 | 570 | 8 | 266~400 | 750~900 | ___ | 0.30 |

La tecnología de tratamiento de superficies por láser consiste en utilizar los distintos características del láser para procesar la superficie de un material y formar una capa de tratamiento de espesor específico. El resultado es una mejora significativa de las propiedades mecánicas, metalúrgicas y físicas de la superficie del material. Como resultado, mejora la resistencia al desgaste, la corrosión y la fatiga de las piezas, lo que la convierte en una tecnología de tratamiento de superficies eficaz y consolidada.

1. Características

(1) El tratamiento con rayo láser produce una gran uniformidad química en la superficie del material, granos de cristal finos y una mayor dureza superficial. Esto mejora la resistencia al desgaste y el rendimiento superficial sin sacrificar la tenacidad.

(2) El proceso tiene un bajo aporte de calor y una deformación térmica mínima.

(3) Presenta una alta densidad de energía y un tiempo de procesamiento rápido.

(4) El tratamiento puede aplicarse a partes específicas, como agujeros profundos, ranuras y otras zonas intrincadas a las que puede llegar el láser.

(5) El proceso no requiere vacío ni produce contaminación química.

(6) Durante el tratamiento, la capa superficial sufre una transformación en martensita y retiene la tensión residual de compresión, lo que aumenta su resistencia a la fatiga.

2. Equipos de tratamiento láser de superficies

Los equipos de tratamiento láser de superficies comprenden:

3. Principio y características de la tecnología láser de tratamiento de superficies

Un láser es un tipo de onda electromagnética que tiene la misma fase, una longitud de onda específica y una fuerte cualidad direccional. El rayo láser se controla mediante una serie de espejos y lentes que permiten enfocarlo en un haz de pequeño diámetro (tan pequeño como 0,1 mm) y alta densidad de potencia (entre 10⁴ y 10⁹W/cm²).

La interacción entre el láser y el metal puede dividirse en varias etapas en función de la intensidad del láser y la duración de la radiación, que incluyen: absorción del haz de luz, transferencia de energía, alteración de la estructura del metal y enfriamiento por acción del láser.

La tecnología de tratamiento de superficies por láser utiliza un rayo láser de alta densidad de potencia para calentar la superficie del material sin contacto, confiando en la conductividad térmica de la superficie para enfriarse y conseguir el fortalecimiento de la superficie.

Esta tecnología ofrece varias ventajas para el tratamiento de materiales:

4. El tipo de tejido tras el tratamiento superficial con láser

El proceso de calentamiento por láser es increíblemente rápido, lo que provoca un alto grado de recalentamiento durante el proceso de cambio de fase. El resultado es una alta tasa de nucleación de núcleos de cristal.

Debido al corto tiempo de calentamiento, la difusión de los átomos de carbono y el crecimiento de los granos son limitados, lo que da lugar a un menor austenita granos.

La velocidad de enfriamiento también es más rápida que con cualquier agente de temple, lo que facilita la obtención de una aguja oculta o fina estructura martensítica.

El tipo de tejido formado en la superficie de acero tratada con el rayo láser puede determinarse mediante observación.

El acero bajo en carbono puede dividirse en dos capas: la capa exterior es una zona completamente templada con una aguja oculta estructura martensíticamientras que la capa interior es una zona incompletamente templada que conserva ferrita.

El acero al carbono medio tiene cuatro capas: la capa exterior es una martensita de aguja oculta blanca y brillante con una dureza de 800HV, que es más de 100 superior a la dureza de temple general. La segunda capa es una combinación de martensita de aguja oculta y una pequeña cantidad de troostita, con una dureza ligeramente inferior. La tercera capa es una combinación de martensita de aguja oculta, troostita de malla y una pequeña cantidad de ferrita. La cuarta capa se compone de martensita criptoneedle y una malla completa de ferrita.

Acero con alto contenido en carbono también tiene dos capas: la capa exterior es martensita criptográfica y la capa interior es una combinación de martensita criptográfica y carburos no disueltos.

La fundición puede dividirse a grandes rasgos en tres capas: la capa superficial está formada por cristales dendríticos procedentes de la fusión y la solidificación y disminuye al aumentar la velocidad de exploración. La segunda capa es la estructura eutéctica de martensita criptoneedle y una pequeña cantidad de grafito y fósforo residuales. La tercera capa es martensita formada a una temperatura inferior.

5. Clasificación de la tecnología de tratamiento láser de superficies

(1) Endurecimiento por transición de fase láser

El endurecimiento por transición de fase láser, también denominado temple láser, implica el uso de un haz láser de alta densidad energética para irradiar la superficie de la pieza. La zona objetivo absorbe instantáneamente la energía luminosa y la convierte en calor, provocando un fuerte aumento de la temperatura de la zona de acción del láser y un rápido cambio del tipo de estructura a austenita. Tras un rápido proceso de enfriamiento, el resultado es una martensita muy fina y otras estructuras.

A continuación se describen las principales características del enfriamiento rápido por láser:

(2) Revestimiento de superficies por láser

El revestimiento superficial por láser es un proceso de mejora de la resistencia superficial que consiste en calentar y fundir rápidamente polvo de aleación o cerámica y la superficie del sustrato con un rayo láser. A continuación se retira el rayo, dejando que el material se enfríe y solidifique.

Estas son sus principales características:

(3) Aleación superficial por láser

La aleación superficial por láser es un proceso que consiste en fundir y mezclar rápidamente una fina capa del material base con elementos de aleación externos mediante un rayo láser de alta energía. Esto da lugar a la formación de una capa de fusión superficial con un grosor que oscila entre 10 y 1000 μm.

La velocidad de enfriamiento de la capa fundida durante la solidificación puede llegar a ser de 10⁵ a 10⁸ ℃/s, comparable a la velocidad de enfriamiento conseguida mediante la tecnología de temple.

Además, los fenómenos físicos de difusión y tensión superficial en el líquido de la capa fundida dan lugar a la formación de una capa de aleación superficial de una profundidad y composición química predeterminadas en un breve espacio de tiempo de 50 μs a 2 ms.

La principal ventaja del proceso de aleación superficial por láser es que los cambios de composición, estructura y rendimiento sólo se producen en la zona de fusión y en una pequeña zona afectada, lo que minimiza el efecto térmico sobre la matriz y reduce al mínimo la deformación. Este proceso cumple los requisitos de uso en superficie sin sacrificar las características estructurales generales.

La profundidad de fusión se controla mediante ajustes de potencia del láser y el tiempo de irradiación. Sobre el metal base puede formarse una capa superficial de aleación con un espesor de 0,01 a 2 mm.

Debido a la elevada velocidad de enfriamiento, la segregación se reduce al mínimo y los granos de cristal se refinan considerablemente.

(4) Endurecimiento por choque láser

Cuando se dirige un rayo láser de alta potencia y densidad con una duración de pulso de decenas de nanosegundos a un objetivo metálico, la superficie del metal absorbe la energía del láser y se vaporiza instantáneamente, dando lugar a un plasma de alta temperatura y presión.

Cuando el plasma es confinado por una capa de confinamiento, genera una onda de choque de presión de alta intensidad que impacta contra la superficie metálica y se propaga hacia el interior del metal.

Cuando la presión máxima de la onda de choque supera la dinámica límite elástico del material, provoca un endurecimiento por deformación en la superficie del material, dejando tras de sí una gran tensión de compresión en el material.

Este proceso se conoce como reforzamiento por choque láser, que también se denomina granallado láser. Tiene las ventajas de una capa de influencia de deformación profunda, área de impacto y presión controlables, impacto mínimo en rugosidad superficialy fácil automatización.

En comparación con el shot peening, el tratamiento de choque láser puede dar lugar a una capa de tensión de compresión residual de 2 a 5 veces más profunda, llegando a 1 mm.

En cambio, las técnicas de refuerzo como la extrusión y el refuerzo por impacto sólo pueden aplicarse a superficies planas o de forma regular.

Además, el refuerzo por choque láser puede preservar la rugosidad de la superficie y la precisión dimensional de la zona reforzada.

(5) Amorfización de la superficie del láser

La amorfización superficial por láser consiste en utilizar las condiciones de enfriamiento rápido de un baño de fusión generado por láser para formar una capa amorfa especial en la superficie de determinadas aleaciones.

En comparación con otros métodos de amorfización, la amorfización por láser puede producir una gran área de capa amorfa en la superficie de la pieza y también puede ampliar la composición de la capa amorfa.

El proceso de aumentar la temperatura de la superficie de un material y alterar su composición y estructura para mejorar sus prestaciones mediante el uso de haces de electrones de alta energía se denomina tratamiento de superficies por haz de electrones.

Utiliza electrones de alta velocidad en un campo eléctrico como portadores de energía, y el haz de electrones puede tener una densidad de energía de hasta 10⁹W/cm².

A continuación se describen las principales características del tratamiento de superficies por haz de electrones:

1. Principio de la tecnología de tratamiento de superficies por haz de electrones

El haz de electrones es un flujo de electrones de alta energía generado por un filamento catódico.

A medida que el haz de electrones cargados negativamente se desplaza a gran velocidad hacia el electrodo positivo de alto potencial, es acelerado por un acelerador y enfocado por una lente electromagnética, lo que aumenta la potencia del haz.

Tras el segundo enfoque, su densidad de energía se vuelve muy concentrada, lo que hace que se precipite hacia una pequeña zona de la superficie de la pieza a gran velocidad.

La mayor parte de la energía cinética transportada por el haz de electrones se transforma en energía térmica, lo que provoca que la parte impactada de la superficie del material se eleve rápidamente a varios miles de grados centígrados en una fracción de microsegundo. Esto hace que el material se funda o vaporice instantáneamente.

2. Equipos para la tecnología de tratamiento de superficies por haz de electrones

El equipo de tecnología de tratamiento de superficies por haz de electrones consta de cinco sistemas:

3. Características de la tecnología de tratamiento de superficies por haz de electrones

① La pieza se calienta en una cámara de vacío, con lo que no se produce oxidación ni descarburización. El proceso de refuerzo superficial por cambio de fase no requiere un medio refrigerante. En su lugar, basándose en el comportamiento de enfriamiento de la propia matriz, se puede lograr el "fortalecimiento de la superficie verde".

② El haz de electrones tiene una tasa de conversión de energía de aproximadamente 80% a 90%, lo que permite concentrar la energía y obtener un alto rendimiento térmico. De este modo es posible conseguir un refuerzo local de la transformación de fases y una aleación superficial.

③ El calor concentrado del haz de electrones da lugar a un pequeño punto de acción del calor y a una tensión térmica mínima durante el calentamiento. Además, la capa endurecida poco profunda provoca una tensión estructural y una distorsión de refuerzo de la transformación superficial mínimas.

④ El coste de los equipos de tratamiento de superficies por haz de electrones es inferior al de los equipos láser, con una inversión única inferior a 1/3 de los costes del láser, y el coste del tratamiento por haz de electrones es sólo la mitad del del tratamiento por láser.

⑤ La estructura del equipo es sencilla, con el haz de electrones girando y escaneando mediante deflexión magnética. No hay necesidad de mecanismos de rotación, movimiento o transmisión de luz de la pieza de trabajo.

⑥ El tratamiento de superficies mediante haz de electrones tiene una amplia gama de aplicaciones y puede utilizarse para el tratamiento de superficies de diversos materiales, incluidos el acero y la fundición, así como para piezas con formas complejas.

⑦ Los haces de electrones son fácilmente excitables y pueden producir rayos X, por lo que es importante tener cuidado para protegerse de ellos durante su uso.

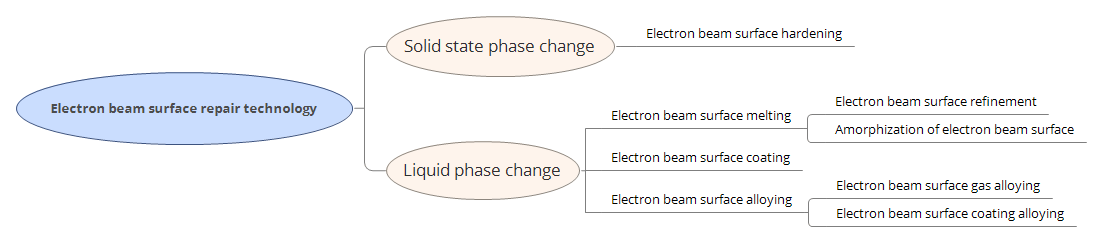

4. Clasificación de la tecnología de tratamiento de superficies por haz de electrones

La clasificación de la tecnología de tratamiento de superficies por haz de electrones se muestra en la figura 11.

Figura 11 Clasificación de las tecnologías de tratamiento de superficies por haz de electrones

(1) Refuerzo del cambio de fase superficial mediante haz de electrones

En el caso de los metales sometidos a transformación martensítica, el éxito del proceso radica en el control de los parámetros. La densidad de potencia media del haz de electrones debe situarse entre 10⁴ y 10⁵ W/cm², mientras que la velocidad de calentamiento debe oscilar entre 10³ y 10⁵ ℃/s. La velocidad de enfriamiento debe poder alcanzar entre el 10⁴ y el 10⁶ ℃/s.

La rápida fusión del haz de electrones crea una solución sólida sobresaturada, reforzando el material y formando martensita ultrafina. Esto aumenta la dureza del material y deja tensiones residuales de compresión en la superficie, lo que mejora su resistencia al desgaste.

(2) Tratamiento de refundición de superficies por haz de electrones

La refundición por haz de electrones tiene la capacidad de redistribuir los elementos químicos de las aleaciones y reducir la microsegregación de determinados elementos, lo que se traduce en una mejora del rendimiento superficial de la pieza.

Además, como el proceso de refundición se realiza en un entorno de vacío, ayuda a evitar la oxidación de la superficie.

Como resultado, la refundición por haz de electrones es un tratamiento ideal para la mejora de la superficie del magnesio químicamente activo y de los metales pesados. aleaciones de aluminio.

(3) Aleación superficial por haz de electrones

Normalmente, elementos como el wolframio (W), titanio (Ti), boro (B), molibdeno (Mo) y sus carburos se seleccionan como elementos de aleación para mejorar la resistencia al desgaste de los materiales.

La adición de elementos como el níquel (Ni) y el cromo (Cr) puede mejorar la resistencia a la corrosión del material.

Además, la combinación adecuada de elementos como cobalto (Co), níquel (Ni), silicio (Si) y otros puede potenciar el efecto general de aleación.

(4) Tratamiento de amorfización de la superficie por haz de electrones

Al aumentar la densidad de potencia media del haz de electrones a un rango de 10⁶ a 10⁷ W/cm² y acortar el tiempo de exposición a aproximadamente 10-⁵ segundos, se puede crear un gradiente de temperatura sustancial entre el sustrato y la superficie fundida del metal.

Una vez detenida la irradiación del haz de electrones, la velocidad de enfriamiento de la superficie metálica, de 10⁷ a 10⁹ s-¹, supera significativamente la velocidad de enfriamiento en los procesos convencionales de preparación amorfa, que se sitúa en el intervalo de 10³ a 10⁶ s-¹.

Como resultado, la estructura amorfa obtenida es densa y presenta una excelente resistencia tanto a la fatiga como a la corrosión.

(5) Recocido de la fina capa de superficie del haz de electrones

Cuando se utiliza el haz de electrones como fuente de calor para el recocido de una capa fina en la superficie, la densidad de potencia necesaria es mucho menor que la requerida para el método anterior, lo que da lugar a una velocidad de enfriamiento más lenta del material.

Este método se utiliza principalmente para el tratamiento superficial de tiras finas de materiales metálicos.

Además, el recocido por haz de electrones también se ha aplicado eficazmente a los materiales semiconductores.

5. Aplicación de la tecnología de refuerzo de superficies por haz de electrones

Después de reforzar la superficie del acero para troqueles mediante tratamiento con haz de electrones, la capa más externa del material se somete a fusión. Cuando el grosor de la capa refundida alcanza unos 10 μm, esta fusión provoca una disminución de la microdureza superficial.

Las partículas superficiales de carburo se disuelven en la solución sólida de cromo de la matriz y provocan un aumento de la energía, lo que conduce a un fortalecimiento de la solución sólida sobresaturada y a la formación de martensita ultrafina. El resultado es un aumento de la microdureza de la muestra de 955,2 HK a 1169 HK y un aumento de la resistencia relativa al desgaste en 5,63 veces.

Cuanto más frecuente sea el bombardeo, más profunda será la zona afectada y mayor será el aumento de la microdureza.

La tecnología de tratamiento de superficies por chispa eléctrica se basa en el principio de que una fuente de energía de almacenamiento se hace pasar a través de un electrodo para crear una descarga de chispas entre el electrodo y la pieza de trabajo a una frecuencia que oscila entre 10 y 2000 Hz.

El electrodo, hecho de material conductor, se funde sobre la superficie de la pieza para formar una capa de aleación que mejora las propiedades físicas y químicas de la superficie.

La eficacia de la capa de refuerzo superficial por electroerosión se ve influida tanto por el material base como por el material del electrodo. Los materiales de electrodo más comunes son TiC, WC, ZrC, NbC, Cr3C2y carburo de cemento.

1. Proceso tecnológico de tratamiento de superficies por electroerosión

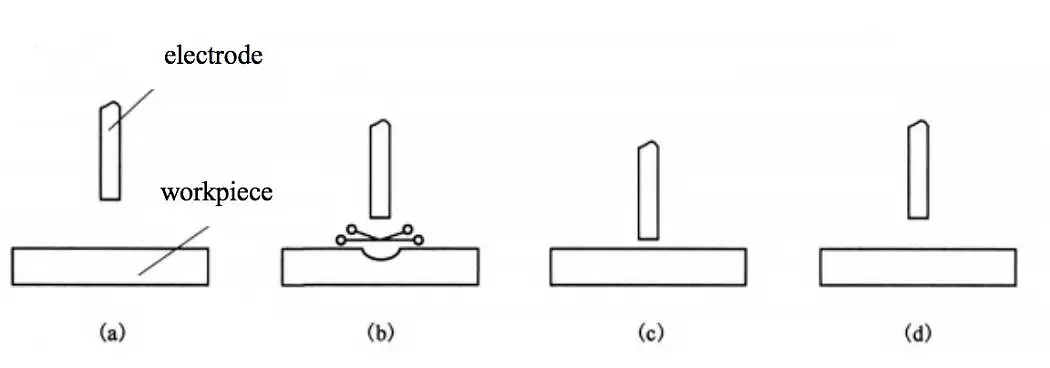

La figura 12 ilustra el proceso de la tecnología de tratamiento superficial por chispa eléctrica.

En la figura 12(a), cuando la distancia entre el electrodo y la pieza es grande, la fuente de alimentación carga el condensador a través de la resistencia R, y el electrodo se acerca a la pieza por la acción de un vibrador.

La figura 12(b) muestra que cuando la separación entre el electrodo y la pieza alcanza cierta distancia, el fuerte campo eléctrico ioniza el aire en la separación, lo que produce una descarga de chispas.

La descarga provoca la fusión parcial o incluso la vaporización del metal en el punto de contacto entre el electrodo y la pieza. El electrodo sigue acercándose a la pieza y entrando en contacto con ella, lo que provoca el cese de la descarga de chispas y el paso de una corriente de cortocircuito por el punto de contacto para seguir calentando.

En la figura 12(c), la presión adecuada del electrodo sobre la pieza garantiza que los materiales fundidos se adhieran y difundan para formar aleaciones o nuevos compuestos.

Por último, como se muestra en la figura 12(d), el electrodo se separa de la pieza mediante la acción de un oscilador.

Figura 12 Diagrama esquemático del proceso de refuerzo superficial por electroerosión

(1) Proceso físico-químico metalúrgico a alta temperatura y alta presión.

La alta temperatura generada por la descarga de chispas hace que el material del electrodo y el material de la matriz en la superficie de la pieza se fundan parcialmente. A continuación, la presión generada por la expansión térmica del gas y la fuerza de impacto mecánico del electrodo hace que el material del electrodo y el material de la matriz se fundan y sufran una interacción física y química. La interacción de los elementos gaseosos ionizados, como el nitrógeno y el oxígeno, produce una aleación especial en la superficie del sustrato.

(2) Proceso de difusión a alta temperatura.

El proceso de difusión se produce tanto en la zona de fusión como en el límite entre las fases líquida y sólida.

Debido al breve tiempo de difusión, la difusión de elementos líquidos en la matriz es limitada, lo que da lugar a una capa de difusión poco profunda. Sin embargo, esto permite mejorar la unión metalúrgica entre la matriz y la capa de aleación.

(3) Proceso de cambio rápido de fase.

La zona afectada por el calor de la matriz de la pieza experimenta un rápido calentamiento y enfriamiento, lo que provoca que la parte cercana a la zona de fusión experimente una transformación de austenitización y martensitización. Este proceso refina la estructura del grano, aumenta la dureza y crea tensiones residuales de compresión.

Estos efectos son beneficiosos para mejorar la resistencia a la fatiga.

2. Características de la tecnología de tratamiento de superficies por chispa eléctrica

(1) Ventajas:

① El equipo es sencillo y rentable;

② La unión entre la capa de refuerzo y el sustrato es fuerte y fiable;

③ La temperatura interna de la pieza permanece baja o invariable, lo que impide cambios en la estructura y el rendimiento y evita el recocido y la deformación;

④ Bajo consumo de energía y material;

⑤ Los objetos de procesamiento no tienen limitaciones de tamaño, por lo que es ideal para el procesamiento local en piezas grandes;

⑥ El efecto de refuerzo de la superficie es significativo;

⑦ Puede utilizarse para reparar piezas de trabajo excesivamente desgastadas;

⑧ Fácil de manejar y dominar.

(2) Desventajas:

① La capa de refuerzo superficial es poco profunda, normalmente de sólo 0,02-0,5 mm de profundidad;

② La rugosidad de la superficie no será muy baja;

③ Los orificios pequeños y las ranuras estrechas son difíciles de procesar, por lo que la uniformidad y continuidad de la capa de refuerzo superficial son deficientes.

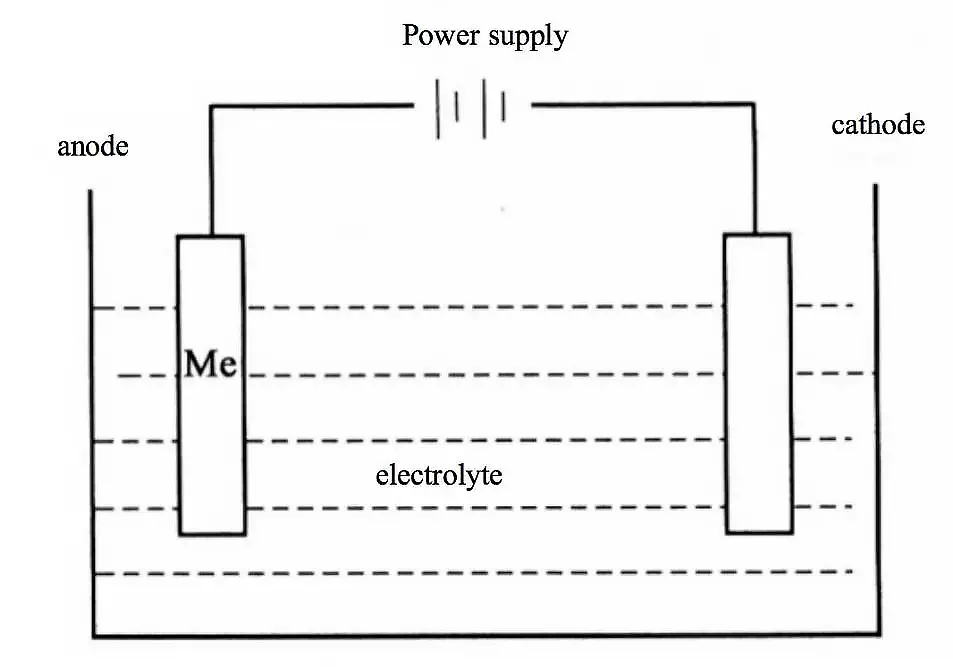

1.Definición y principio de la galvanoplastia

La galvanoplastia es una proceso de tratamiento de superficies que utiliza principios electroquímicos para depositar un tipo específico de revestimiento metálico sobre la superficie del objeto que se va a revestir.

El principio de la galvanoplastia: El metal base a recubrir sirve de cátodo en una solución salina que contiene el metal deseado para el recubrimiento.

A continuación, el proceso de electrólisis hace que los cationes del metal deseado en la solución de revestimiento se depositen sobre la superficie del metal base, dando lugar a la formación de una capa de revestimiento (como se muestra en la Figura 13).

Figura 13 Principio de galvanoplastia

El objetivo de la galvanoplastia:

Mediante la galvanoplastia, se puede obtener una capa superficial con propiedades diferentes a las del material base. Esta capa puede mejorar la resistencia de la superficie a la corrosión y el desgaste.

Normalmente, el grosor del revestimiento oscila entre unas pocas micras y varias decenas de micras.

Características de la galvanoplastia:

El equipo utilizado en el proceso de galvanoplastia es relativamente sencillo y las condiciones de funcionamiento se controlan fácilmente.

Debido a la amplia gama de materiales de revestimiento disponibles y a su coste relativamente bajo, la galvanoplastia se ha convertido en un método muy utilizado para el tratamiento de superficies de materiales en diversas industrias.

2.Clasificación del revestimiento

Los revestimientos pueden clasificarse en varios tipos en función de sus prestaciones:

Por ejemplo, se pueden electrodepositar capas de Ni, Cr y Fe para reparaciones. En función de las propiedades electroquímicas entre el revestimiento y el metal base, el revestimiento puede dividirse en revestimientos anódicos y catódicos.

Un revestimiento anódico se produce cuando el potencial del revestimiento con respecto al metal base es negativo. Un ejemplo es un revestimiento de zinc sobre acero. Por otro lado, se produce un revestimiento catódico cuando el potencial de la capa de revestimiento con respecto al metal base es positivo. Ejemplos de ello son las capas niqueladas y estañadas sobre acero.

En cuanto a la forma de combinación, los revestimientos pueden dividirse en revestimientos de una sola capa (como capas de Zn o Cu), revestimientos metálicos de varias capas (como revestimientos de Cu-Sn/Cr, revestimientos de Cu/Ni/Cr, etc.) y revestimientos compuestos (como revestimientos de Ni-Al₂O₃, revestimientos de Co-SiC, etc.).

Si se clasifican según su composición, los revestimientos pueden dividirse a su vez en revestimientos de un solo metal, revestimientos de aleación y revestimientos compuestos.

3. La base composición de la solución galvánica

Las principales sales metálicas que se encuentran en los depósitos de sal son:

Sales simples, como el sulfato de cobre y el sulfato de níquel;

Sales complejas, como el zincato sódico y el cianuro sódico de zinc.

El agente complejante forma un complejo con los iones metálicos que se depositan y sirve principalmente para alterar las propiedades electroquímicas de la solución de revestimiento y regular el proceso de deposición de iones metálicos.

El agente complejante es un componente crucial de la solución de revestimiento y tiene un impacto significativo en la calidad del revestimiento.

Los agentes complejantes más comunes son el cianuro, el hidróxido, el pirofosfato, el tartrato, el ácido nitrilotriacético y el ácido cítrico, entre otros.

La finalidad de la sal conductora es aumentar la conductividad de la solución de revestimiento, reducir la tensión final del depósito y aumentar la densidad de corriente en el proceso.

Por ejemplo, añadir Na2SO4 a una solución de niquelado.

Las sales conductoras no participan en la reacción del electrodo, y tanto los ácidos como las bases pueden utilizarse también como sustancias conductoras.

El tampón es un parámetro importante del proceso en baños débilmente ácidos o débilmente alcalinos.

El tampón se añade para dar a la solución de revestimiento la capacidad de ajustar su valor de pH y mantener un pH estable durante el proceso de revestimiento.

El tampón debe estar presente en cantidades suficientes para controlar eficazmente el equilibrio ácido-base, normalmente se añade en una cantidad de 30-40g/L, como el ácido bórico en una solución de cincado de cloruro potásico.

El activador del ánodo es consumido continuamente por los iones metálicos durante el proceso de galvanoplastia.

La mayoría de las soluciones galvánicas se basan en ánodos solubles para suministrar iones metálicos, asegurando que la cantidad de metal depositado en el cátodo sea igual a la cantidad de metal disuelto desde el ánodo, manteniendo equilibrada la composición de la solución galvánica.

La adición de un activador puede mantener la actividad del ánodo sin pasivación y sostener la reacción de disolución normal.

Por ejemplo, debe añadirse Cl- a la solución de niquelado para evitar la pasivación del ánodo de níquel.

Se añaden aditivos especiales para mejorar el rendimiento del baño galvánico y la calidad del revestimiento. Este paso es crucial en la galvanoplastia.

La cantidad de aditivos añadidos suele ser pequeña, sólo unos gramos por litro, pero el impacto es significativo.

Existen varios tipos de estos aditivos, que pueden clasificarse en:

(1) Abrillantador: mejora el brillo del revestimiento.

(2) Agente refinador de granos: altera las condiciones de cristalización del revestimiento, refina los granos de cristal y hace que el revestimiento sea denso.

Por ejemplo, la adición de un condensado de epiclorhidrina y aminas a un baño de cincado con zincato puede hacer que el revestimiento pase de esponjoso a denso y brillante.

(3) Agente de nivelación - mejora la capacidad de microdispersión de la solución de metalizado y alisa la superficie microrugosa del sustrato.

(4) Agente humectante - reduce la tensión interfacial entre el metal y la solución, haciendo que el revestimiento se adhiera mejor al sustrato y reduciendo los agujeros de alfiler.

(5) Agente antiestrés: reduce la tensión en el revestimiento.

(6) Endurecedor del revestimiento: mejora la dureza del revestimiento.

(7) Agente enmascarante: elimina la influencia de trazas de impurezas.

4.Etapas básicas del proceso de galvanoplastia

Las etapas básicas del proceso de galvanoplastia son: transferencia de masa en la fase líquida, reducción electroquímica y electrocristalización.

5.Factores que afectan a la calidad de la galvanoplastia

(1) Solución de revestimiento:

Los factores clave que determinan la calidad de la solución de metalizado incluyen la solubilidad de la sal principal, la coordinación iónica, la presencia de sales adicionales, el valor del pH, el potencial de evolución del hidrógeno y los parámetros de la corriente, como la densidad de corriente, la forma de onda de la corriente, los aditivos, la temperatura y la agitación. Las propiedades del metal base y su estado de procesamiento superficial también desempeñan un papel importante, al igual que el proceso de pretratamiento.

(2) Método de galvanoplastia: Galvanoplastia en bastidor

La galvanoplastia en bastidor es un método de galvanoplastia de metales como el wolframio (W), el molibdeno (Mo), el titanio (Ti) y el vanadio (V), que no pueden galvanoplastificarse individualmente a partir de una solución acuosa. Al depositar conjuntamente estos metales con elementos del grupo del hierro, como el hierro (Fe), el cobalto (Co) o el níquel (Ni), se pueden formar aleaciones que dan como resultado un aspecto que no se puede conseguir con un solo metal.

(3) Condiciones de depósito de la aleación

Para depositar con éxito una aleación, deben cumplirse dos condiciones:

① Al menos uno de los dos metales debe poder depositarse a partir de una solución acuosa de su sal.

② El potencial de deposición de los dos metales debe ser muy próximo.

El metalizado químico es un método de tratamiento de superficies que utiliza reacciones químicas para depositar metal sobre la superficie de un sustrato y formar una capa de metalizado. A diferencia de la galvanoplastia, que utiliza una corriente eléctrica para impulsar el proceso de deposición, el metalizado químico se basa en reacciones químicas para reducir los iones metálicos de la solución a metal.

Existen tres métodos para llevar a cabo el chapado químico.

1.Displacement deposition

El proceso de metalizado por inmersión en ingeniería implica la sustitución de los iones metálicos depositados en la superficie de la pieza por el metal M2 (como el Cu), que es más positivo que el metal a metalizar (M1, como el Fe) presente en la solución.

El espesor del revestimiento es limitado, ya que la deposición se detiene una vez que el metal M1 está completamente cubierto por el metal M2.

La deposición por desplazamiento se utiliza en procesos como el cobreado por inmersión en hierro, el mercurio por inmersión en cobre y el zincado en aluminio.

El metalizado por inmersión puede suponer un reto a la hora de producir revestimientos prácticos, por lo que se utiliza con frecuencia como proceso complementario de otros métodos de metalizado.

2.Cdeposición por contacto

Además de M1 y M2, hay un tercer metal, M3, que interviene en el proceso de revestimiento.

Cuando los iones M2 están presentes en la solución, los dos metales M1 y M3 están conectados y los electrones fluyen de M3 (que tiene un potencial alto) a M1 (que tiene un potencial bajo), provocando la reducción y deposición de M2 sobre M1.

La deposición se detiene cuando el metal de contacto M1 está completamente cubierto por M2.

En niquelado químico se realiza sobre materiales funcionales sin propiedades autocatalíticas, a menudo se utiliza la deposición por contacto para iniciar la deposición de níquel.

3.Rdeposición de la educación

El proceso de conversión de iones metálicos en átomos metálicos mediante la reducción del agente reductor, que libera electrones libres por oxidación, se conoce como deposición por reducción.

La ecuación de reacción puede representarse del siguiente modo:

Oxidación reductora

Rn+ → 2e- + R(n + 2)+

Reducción de iones metálicos

M2+ + 2e- → M

El término "chapado químico en ingeniería" se refiere principalmente al proceso de chapado químico por deposición reductora.

A continuación se indican las condiciones para el electrodeposición:

Hay muchos tipos de metales y aleaciones que pueden utilizarse para el electrodeposición, como Ni-P, Ni-B, Cu, Ag, Pd, Sn, In, Pt, Cr y muchas aleaciones basadas en Co, siendo el niquelado químico y el cobreado químico los más utilizados.

El chapado químico suele tener buena resistencia a la corrosión y al desgaste, soldadura y otras propiedades eléctricas o magnéticas especiales, lo que lo convierte en un método eficaz para mejorar las propiedades superficiales de los materiales.

Tecnología de pulverización térmica y pulverización térmica tecnología de soldadura utilizan fuentes de energía térmica (como una llama de oxígeno-acetileno, un arco eléctrico o una llama de plasma) para fundir materiales de revestimiento especializados y aplicarlos sobre una pieza de trabajo, formando una capa protectora.

Esta tecnología es conocida por su capacidad para crear revestimientos relativamente gruesos (de 0,1 a 10 mm) y se utiliza principalmente en la fabricación y reparación de componentes de capas compuestas.

1.Tecnología de pulverización térmica

(1) Principios y características de la tecnología de pulverización térmica

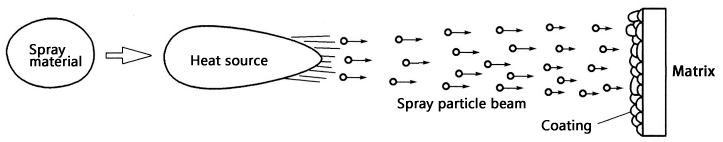

En la pulverización térmica, se utilizan diversas fuentes de calor para calentar el material de revestimiento hasta un estado fundido o semifundido. A continuación, el material fundido se dispersa y refina mediante un gas de alta velocidad, que impacta a gran velocidad sobre la superficie del sustrato para formar un revestimiento, como se ilustra en la figura 14.

Figura 14 Diagrama esquemático del proceso básico de pulverización térmica

El proceso de pulverización térmica consta de cuatro etapas principales:

(2) Materiales de revestimiento

La pulverización térmica tiene requisitos específicos para los materiales de revestimiento, que deben cumplir las siguientes condiciones:

Los materiales de revestimiento pueden dividirse en dos categorías en función de su forma: alambre y polvo.

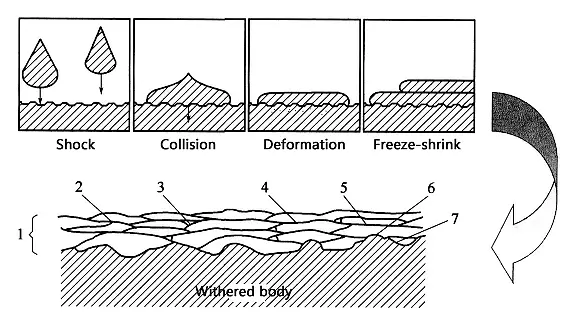

(3) Mecanismo de combinación del recubrimiento por pulverización térmica

Unión mecánica: En este tipo de unión, las partículas en estado fundido chocan con la superficie del sustrato y se extienden formando una capa líquida fina y plana. La capa se incrusta en la superficie ondulada del sustrato, formando una unión mecánica.

Unión metalúrgica: Este tipo de unión se consigue mediante difusión y soldadura entre el revestimiento y la superficie del sustrato.

Enlace físico: Cuando las partículas fundidas que se mueven a gran velocidad chocan con la superficie del sustrato, si la distancia entre los dos lados de la interfaz se encuentra dentro del rango de la constante de red atómica, las partículas se unen mediante fuerzas de van der Waals.

(4) El proceso de formación del revestimiento

① El material de pulverización se calienta hasta que alcanza un estado fundido.

② A continuación, el material se atomiza en pequeñas gotas y se dirige a gran velocidad hacia la superficie del sustrato.

Cuanto más fuerte sea el impacto de las partículas sobre el sustrato y mayor sea su energía cinética, más fuerte será la unión del revestimiento resultante.

③ Al impactar con la superficie del sustrato, las partículas fundidas a alta velocidad se deforman y acaban condensándose para formar un revestimiento.

La formación del revestimiento se representa en la figura 15.

Figura 15 Diagrama esquemático del proceso de formación del revestimiento

La estructura del revestimiento está formada por partículas planas de distintos tamaños, partículas esféricas no fundidas, inclusiones y poros.

La presencia de poros puede atribuirse a las siguientes razones:

Unos poros bien controlados en el revestimiento pueden aportar varias ventajas, como la capacidad de almacenar lubricantes, la mejora del rendimiento del aislamiento térmico, la reducción del tensión internay una mayor resistencia al choque térmico.

Sin embargo, un número excesivo de poros puede tener efectos negativos en el revestimiento, como la reducción de la resistencia a la corrosión, el aumento de la rugosidad de la superficie y la disminución de la fuerza de adherencia, la dureza y la resistencia al desgaste.

Por lo tanto, es crucial regular cuidadosamente el número de poros del revestimiento durante su preparación.

2.Tecnología de soldadura por pulverización térmica

(1) Principios y características de la tecnología de soldadura por proyección térmica

La tecnología de soldadura por pulverización térmica es un proceso de refuerzo de una superficie mediante el uso de calor para refundir o fundir parcialmente el material de revestimiento y luego condensarlo sobre la superficie del sustrato para crear una capa superficial con una unión metalúrgica con el sustrato, también conocida como sinterización.

En comparación con otros métodos de tratamiento de superficies, la estructura producida por la soldadura por pulverización térmica es densa, con mínimos defectos metalúrgicos y una gran fuerza de unión con el sustrato. Sin embargo, tiene un rango limitado de selección de materiales. La deformación del sustrato es mayor en comparación con la pulverización térmica y la composición de la capa de pulverización térmica se altera con respecto a la composición original.

(2) Clasificación de la tecnología de soldadura por pulverización térmica

La tecnología de soldadura por pulverización térmica se divide principalmente en dos categorías: soldadura por pulverización de llama y soldadura por pulverización de plasma.

① Soldadura por pulverización con llama: El proceso consiste en pulverizar polvo sobre la superficie del sustrato y, a continuación, calentar el revestimiento directamente con una llama para volver a fundir el revestimiento sobre la superficie del sustrato. La superficie del sustrato se humedece por completo, y los elementos se difunden en la interfaz para formar una fuerte unión metalúrgica. La soldadura por pulverización de llama se caracteriza por la sencillez del equipo y el proceso, la gran fuerza de unión entre el revestimiento y el sustrato, y la buena resistencia a la erosión del revestimiento.

② Soldadura por pulverización de plasma: Este método utiliza un arco de plasma como fuente de calor para calentar el sustrato y formar un baño de fusión en la superficie. Al mismo tiempo, el polvo de soldadura en spray El material se introduce en el arco de plasma y se precalienta en la columna de arco. A continuación, la llama pulveriza el polvo en el baño de fusión, que se funde por completo y desprende gas y escoria. Una vez retirada la pistola de pulverización, el baño de aleación fundida se solidifica para formar una capa de soldadura por pulverización.

Características de la soldadura por pulverización de plasma:

(3) Diferencia entre la tecnología de soldadura por pulverización térmica y la tecnología de pulverización térmica:

① Temperatura de la superficie de la pieza de trabajo: La temperatura de la superficie de la pieza durante la pulverización es inferior a 250°C, mientras que la temperatura durante la soldadura por pulverización debe ser superior a 900°C.

② Estado de adhesión: El revestimiento por pulverización se mantiene unido principalmente mediante unión mecánica, mientras que la capa soldada por pulverización se forma mediante unión metalúrgica.

③ Material del polvo: La soldadura por pulverización utiliza polvo de aleación autofundente, mientras que no hay restricciones sobre el polvo utilizado en la pulverización térmica.

④ Estructura del revestimiento: El recubrimiento por proyección térmica tiene poros, mientras que la capa soldada por proyección de plasma es uniforme, compacta y no porosa.

⑤ Capacidad de carga: La capa soldada por proyección de plasma tiene capacidad para soportar cargas de impacto y tensiones de contacto más elevadas.

⑥ Tasa de dilución: La tasa de dilución de la capa soldada por pulverización de plasma es de alrededor de 5% a 10%, mientras que la tasa de dilución del recubrimiento por pulverización térmica es cercana a cero.

La tecnología del revestimiento por conversión química consiste en formar una película de compuesto estable sobre la superficie metálica mediante métodos químicos o electroquímicos.

Esta tecnología se utiliza principalmente para la anticorrosión y el embellecimiento de la superficie de las piezas de trabajo, y también puede mejorar la resistencia al desgaste de estos componentes.

Implica el contacto entre un metal específico y una fase líquida corrosiva, en condiciones específicas, que da lugar a una reacción química.

Esta reacción, debida a la polarización por concentración y a la polarización ánodo-cátodo, crea una capa de productos de corrosión insolubles con fuerte adherencia sobre la superficie metálica.

Estas películas protegen el metal base de sustancias corrosivas como el agua y también pueden mejorar la adherencia y la resistencia al envejecimiento de las películas de recubrimiento orgánico.

Las dos formas principales de tecnología de películas de conversión utilizadas en la producción son el tratamiento de fosfatado y el tratamiento de oxidación.

1.Tratamiento de fosfatado

El fosfatado es un proceso en el que los materiales de acero se tratan con una solución de fosfato para formar una película de fosfato insoluble en agua. Las etapas de este proceso son las siguientes:

La película fosfatante se compone de fosfato de hierro, fosfuro de manganeso y fosfato de zinc, entre otros, que aparecen como cristales de color blanco grisáceo o negro grisáceo. La película forma una fuerte unión con el metal base y tiene una alta resistividad. En comparación con una película de óxido, la película de fosfatado tiene mayor resistencia a la corrosión.

La película fosfatante ofrece una buena resistencia a la corrosión en medios atmosféricos, aceitosos y bencénicos, pero tiene poca resistencia a los ácidos, álcalis, amoníaco, agua de mar y vapor.

Los principales métodos de fosfatado son la inmersión, la pulverización y la combinación de inmersión y pulverización. El fosfatado se clasifica a su vez, en función de la temperatura de la solución, en fosfatado a temperatura ambiente, a temperatura media y a alta temperatura.

El método de impregnación es ideal para procesos de fosfatado a alta, media y baja temperatura. Este método puede manejar piezas de trabajo de cualquier forma, dando lugar a películas de fosfatado de diferentes espesores, con un equipamiento sencillo y una calidad estable.

La película gruesa de fosfatado se utiliza principalmente para el tratamiento anticorrosión de la pieza y para mejorar las propiedades antifricción de la superficie.

El método de pulverización es adecuado para procesos de fosfatado a media y baja temperatura y es ideal para piezas de gran superficie, como carcasas de automóviles, frigoríficos, lavadoras y otros artículos de gran tamaño utilizados como imprimación de pintura o para el procesamiento de deformación en frío. Este método tiene un tiempo de procesamiento corto y una velocidad de formación de película rápida, pero sólo puede producir películas de fosfatado finas o de grosor medio.

2.Otratamiento de xidación

(1) Tratamiento de oxidación del acero

El tratamiento de oxidación del acero, también conocido como pavonado, es un proceso que consiste en exponer la pieza de acero a una solución oxidante para formar una película de Fe3O4 densa y firme en la superficie. La película tiene un grosor de entre 0,5 y 1,5 micrómetros.

El pavonado no suele afectar a la precisión de las piezas y se utiliza a menudo para la protección decorativa de herramientas e instrumentos. Este tratamiento puede mejorar la resistencia a la corrosión de la superficie de la pieza, aliviar las tensiones residuales, reducir la deformación y mejorar su aspecto superficial.

El método más utilizado para el tratamiento de oxidación del acero es el método alcalino. La composición y las condiciones de proceso de la solución oxidante pueden seleccionarse en función del material y los requisitos de rendimiento de la pieza.

Una solución de uso común se compone de 500 g/L de hidróxido de sodio, 200 g/L de nitrito de sodio y el resto es agua. La solución debe procesarse durante 6 a 9 minutos a una temperatura de unos 140°C.

(2) Tratamiento de oxidación de aluminio y aleaciones de aluminio

① Anodización

La anodización es un método en el que la pieza de trabajo se coloca en un electrolito y se somete a una corriente eléctrica para producir una película de óxido de gran dureza y fuertes propiedades de adsorción. Los electrolitos más utilizados son el ácido sulfúrico con una concentración de 15% a 20%, el ácido crómico con una concentración de 3% a 10% y el ácido oxálico con una concentración de 2% a 10%.

La película anódica puede tratarse con agua caliente para transformar la película de óxido en alúmina que contiene agua, que se cierra debido a la expansión de volumen. También puede sellarse con una solución de dicromato potásico para evitar que penetren sustancias corrosivas en el sustrato a través de las grietas cristalinas de la película de óxido.

② Oxidación química

La oxidación química es un método en el que la pieza se sumerge en una solución alcalina o ácida débil para producir una película de óxido firmemente adherida al sustrato de aluminio. Este método se utiliza principalmente para mejorar la resistencia a la corrosión y al desgaste de la pieza, así como para la decoración de superficies de aluminio y aleaciones de aluminio, como el aluminio antioxidante para la construcción y las películas decorativas para rótulos.

La tecnología de deposición de vapor es una nueva forma de tecnología de recubrimiento que implica la deposición de sustancias en fase vapor que contienen elementos de deposición sobre la superficie de un material para formar una película fina. Este proceso puede realizarse mediante métodos físicos o químicos.

Según los principios que rigen el proceso de deposición, la tecnología de deposición de vapor puede clasificarse en dos tipos: deposición física de vapor (PVD) y deposición química de vapor (CVD).

1.Pdeposición física de vapor

El depósito físico en fase vapor (PVD) es una tecnología que utiliza métodos físicos para vaporizar materiales en átomos, moléculas o iones en condiciones de vacío. A continuación, el material vaporizado se deposita sobre la superficie de un material mediante un proceso en fase gaseosa, formando una fina película.

Existen tres métodos principales de PVD: evaporación al vacío, deposición por pulverización catódica y metalizado iónico.

La evaporación al vacío consiste en evaporar materiales formadores de película para vaporizarlos o sublimarlos y depositarlos sobre la superficie de una pieza de trabajo. El método de calentamiento utilizado depende del punto de fusión del material de evaporación y puede incluir calentamiento por resistencia, calentamiento por haz de electrones o calentamiento por láser. La evaporación al vacío tiene la ventaja de que el equipo y el proceso son sencillos, pero la baja energía cinética de las partículas vaporizadas provoca una unión débil entre el revestimiento y el sustrato, lo que se traduce en una escasa resistencia al impacto y al desgaste.

La deposición por pulverización catódica consiste en ionizar argón al vacío para formar iones de argón que se aceleran y bombardean un cátodo. Las partículas pulverizadas se depositan sobre la superficie de la pieza, formando una película. Este método tiene la ventaja de una amplia gama de materiales aplicables y una buena capacidad de deposición, pero también tiene las desventajas de una velocidad de deposición lenta y un equipo caro.

El metalizado iónico utiliza la tecnología de descarga de gas en vacío para ionizar los átomos evaporados y depositarlos sobre la superficie de una pieza de trabajo, junto con partículas neutras de alta energía. Con este método se obtienen revestimientos de alta calidad con gran adherencia, buena capacidad de nivelación y rápida velocidad de deposición. Sin embargo, el equipo utilizado para el revestimiento iónico es complejo y caro.

El PVD tiene una amplia gama de materiales base y materiales de película aplicables, y es un proceso sencillo que ahorra material y no contamina. La película resultante tiene una gran adherencia, un grosor uniforme y pocos agujeros. El PVD se utiliza ampliamente en industrias como la maquinaria, la aeroespacial, la electrónica, la óptica y la industria ligera para preparar películas resistentes al desgaste, a la corrosión, al calor, conductoras, aislantes, ópticas, magnéticas, piezoeléctricas y superconductoras.

2. Deposición química de vapor

El depósito químico en fase vapor (CVD) es un proceso en el que una mezcla de gases interactúa con la superficie de un sustrato a una temperatura específica, lo que da lugar a la formación de una película de metal o compuesto sobre la superficie del sustrato.

A continuación se enumeran algunas de las principales características de la ECV:

Debido a su buena resistencia al desgaste, a la corrosión y al calor, y a sus propiedades especiales en los campos eléctrico y óptico, el CVD se ha utilizado ampliamente en industrias como la fabricación de maquinaria, la aeroespacial, el transporte y la química del carbón.