¿Por qué algunas piezas metálicas tienen superficies rugosas a pesar del mecanizado de precisión? Este artículo explora los defectos comunes de la rugosidad de las superficies metálicas, sus causas y las medidas preventivas eficaces. Comprender estos factores puede ayudar a producir acabados más lisos y de mayor calidad. Los lectores aprenderán cómo factores como la velocidad de corte, el estado de la herramienta y las vibraciones contribuyen a estas imperfecciones y qué medidas pueden tomarse para mitigarlas. Descubra soluciones prácticas para mejorar sus procesos de mecanizado y garantizar una mejor calidad superficial.

La rugosidad superficial es un parámetro crítico en la fabricación de metales, en el que influye una compleja interacción de factores durante el proceso de mecanizado. Estos factores incluyen el método de mecanizado específico empleado, la interacción dinámica entre las herramientas de corte y las superficies de la pieza de trabajo, la deformación plástica localizada durante la formación de virutas y las vibraciones de alta frecuencia dentro del sistema de mecanizado.

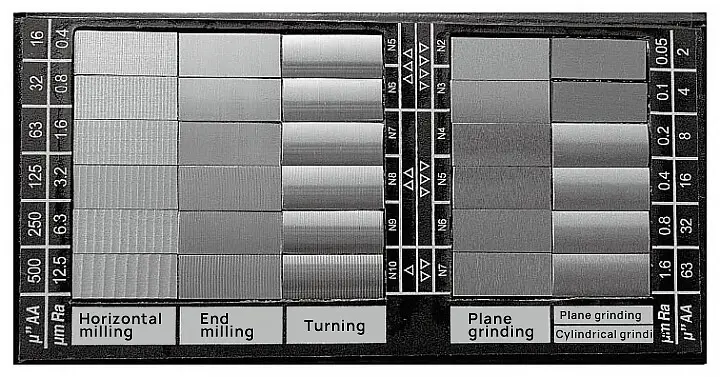

La topografía de una superficie mecanizada se caracteriza por su patrón único de marcas, que puede variar significativamente en profundidad, densidad, forma y textura. Estas características están directamente influenciadas por el proceso de mecanizado elegido, los parámetros de corte, la geometría de la herramienta y las propiedades inherentes del material de la pieza.

El objetivo de este artículo es ofrecer un análisis en profundidad de las causas subyacentes a los defectos de rugosidad superficial y presentar un conjunto completo de estrategias preventivas y mejores prácticas para mitigar estos problemas. Mediante la comprensión de los mecanismos subyacentes y la aplicación de soluciones específicas, los fabricantes pueden optimizar la calidad del acabado superficial, mejorar el rendimiento del producto y aumentar la eficiencia general de la fabricación.

La presencia de marcas de herramienta ásperas suele ser el resultado de aumentar el avance de corte. Esto se debe a que, durante el proceso de corte, la forma de la herramienta puede hacer que parte del metal de la superficie procesada no se corte completamente, dejando lo que se conoce como marcas de herramienta.

La aparición de grietas y rebabas de cascarilla en la superficie durante el corte de materiales plásticos metálicos es un fenómeno común cuando la velocidad de corte es baja y se utilizan herramientas de acero rápido o de carburo cementado. Esto se conoce como "fenómeno de pinchazo de cascarilla". Se observa con frecuencia en procesos de mecanizado como el brochado, el ranurado y el tallado con fresa madre.

Cuando se cortan materiales plásticos a bajas velocidades con un ángulo de desprendimiento pequeño, las virutas suelen comprimirse y agrietarse, provocando un cambio periódico de la fuerza entre la herramienta y la viruta, lo que provoca la acumulación de metal y da lugar a fracturas y escamas en la superficie mecanizada.

El rayado y el gripado también son formas comunes de defectos de rugosidad. Ejemplos de estos defectos son los dientes roídos en el procesamiento de engranajes y el gripado en el rectificado. Analizando las huellas que dejan los arañazos y el gripado, es posible determinar las causas y desarrollar medidas para solucionarlos.

La causa principal de un patrón de cuchillas desigual es la máquina herramienta, que produce marcas de corte desiguales en la superficie metálica procesada.

Durante el procesado de metales, todo el sistema de proceso puede experimentar vibraciones, lo que puede afectar significativamente al rugosidad superficial de piezas metálicas. Esto incluye la máquina herramienta, herramienta de cortey la pieza. Las vibraciones de baja frecuencia en el sistema de proceso tienden a producir ondulaciones en la superficie de la pieza, mientras que las vibraciones de alta frecuencia dan lugar a rugosidades.

Las vibraciones del sistema de proceso pueden dividirse en dos tipos: vibración forzada y vibración autoexcitada. La vibración forzada está causada por fuerzas externas periódicas, mientras que la vibración autoexcitada la produce el propio sistema. La forma más común de vibración autoexcitada es la vibración inducida por corte.

Para mejorar la rugosidad de corte, es importante elegir un avance adecuado. Se recomienda seleccionar un avance menor dentro del rango permitido, sin embargo, el avance no debe ser demasiado pequeño ya que puede afectar negativamente a la rugosidad. Además, al rectificar la herramienta, aumentar el radio de arco de la punta de la herramienta dentro del rango permitido puede afectar positivamente a la rugosidad.

En primer lugar, controlar la velocidad de corte. La aparición de picaduras de cascarilla puede atribuirse en cierta medida a la velocidad de corte. Si la velocidad excede o cae por debajo del rango designado, se producirá el pinchado de la cal.

En segundo lugar, ajuste el grosor de corte. Se recomienda minimizar el grosor de corte en la medida de lo posible. Un aumento del grosor de corte provocará una mayor presión entre la viruta y la parte delantera de la herramienta, lo que dará lugar a picaduras de cascarilla más frecuentes y graves.

Además, el uso de líquido de corte de alta calidad puede prevenir eficazmente la formación de incrustaciones. Seleccionar cuidadosamente el líquido de corte ángulo de la herramienta también es una solución eficaz.

Por último, mejorar la maquinabilidad del material de la pieza. Por ejemplo, calentar el material antes del corte puede reducir en algunos casos el fenómeno de picado de la cascarilla.

Si la distribución de las marcas de arañazos y gripado es constante, suele deberse a un problema con la máquina herramienta. En los sistemas tradicionales, como la caja del husillo, la caja de alimentación y la caja del vertedero, pueden producirse arañazos y rozaduras regulares debido a la flexión del eje, un mal engranaje o daños.

Para solucionar este problema, es importante inspeccionar periódicamente la máquina herramienta y realizar tareas de mantenimiento y reparaciones frecuentes.

Sin embargo, si las marcas de arañazos y gripado son inconsistentes, puede estar relacionado con las virutas, las herramientas o el fluido de corte. Por ejemplo, durante el mecanizado de agujeros profundos, una evacuación deficiente de la viruta puede provocar marcas de arañazos en la superficie interior.

La rugosidad de la superficie de la pieza suele deberse a la caída de partículas abrasivas y residuos durante el proceso de rectificado, o al uso de una muela abrasiva inadecuada o un líquido de corte sucio. Para evitarlo, es importante elegir la muela abrasiva adecuada y mantener limpio el líquido de corte.

Hay muchas razones que explican la irregularidad del dibujo de la cuchilla, pero es habitual que aparezcan trazos lineales en espiral en la superficie de las piezas cuando se rectifica un círculo exterior. Esto suele deberse a una gran rectitud error en el eje de la muela, lo que subraya la importancia de seleccionar cuidadosamente y mantener regularmente la muela.

Otro ejemplo de patrón de cuchilla desigual está causado por el deslizamiento del banco de trabajo de la máquina herramienta o del portaherramientas, lo que provoca un movimiento desigual de la herramienta. Para evitar que esto ocurra, es crucial mantener y reparar correctamente la máquina herramienta.

La principal forma de eliminar las marcas de vibración de alta frecuencia es identificar la fuente de vibración, eliminarla o reducirla a un nivel aceptable. Por ejemplo, la vibración causada por la rotación desequilibrada de piezas o el sistema de transmisión de la máquina herramienta se considera vibración forzada.

Localizando la fuente de la vibración y reparando la máquina herramienta, la vibración puede eliminarse y las marcas de vibración desaparecerán.

Si la vibración es el resultado de una vibración natural inducida por el corte, se produce durante todo el proceso de corte y requiere ajustes en todo el sistema de la máquina herramienta, la herramienta y la pieza de trabajo. Esto puede implicar la modificación de los parámetros de corte, la selección de una geometría de herramienta adecuada, la sujeción correcta de la herramienta y la pieza de trabajo, el ajuste de las holguras de la máquina y la mejora de la resistencia a las vibraciones de la máquina herramienta.

Mediante la investigación y el análisis de los defectos comunes de rugosidad en mecanizado con tornoDe este modo, se pueden identificar los factores que afectan a la rugosidad superficial durante el corte y determinar las medidas y métodos de eliminación correspondientes.

Este planteamiento no sólo ayuda a prevenir problemas antes del mecanizado, sino que también permite identificar a tiempo y con precisión la causa raíz de cualquier problema que pueda surgir, lo que conduce a una rápida resolución. Esto tiene una importancia práctica a la hora de mejorar la calidad del producto y fomentar la producción intercambiable.